عملية اعتماد جزء الإنتاج ليست مؤلمة بطبيعتها. الدراما، والمعارك في اللحظة الأخيرة، ونتائج التدقيق التي توقف الإنتاج هي أعراض لفشل أعمق — يحدث قبل ذلك بأسابيع، أثناء تخطيط APQP. عندما يعامل مصنع PCBA الجودة في السيارات كتمرين توثيقي بدلاً من نظام متكامل، يصبح PPAP حفراً أثرية عبر سجلات غير مكتملة وعمليات غير مائية. الحساب يرد في التأخيرات.

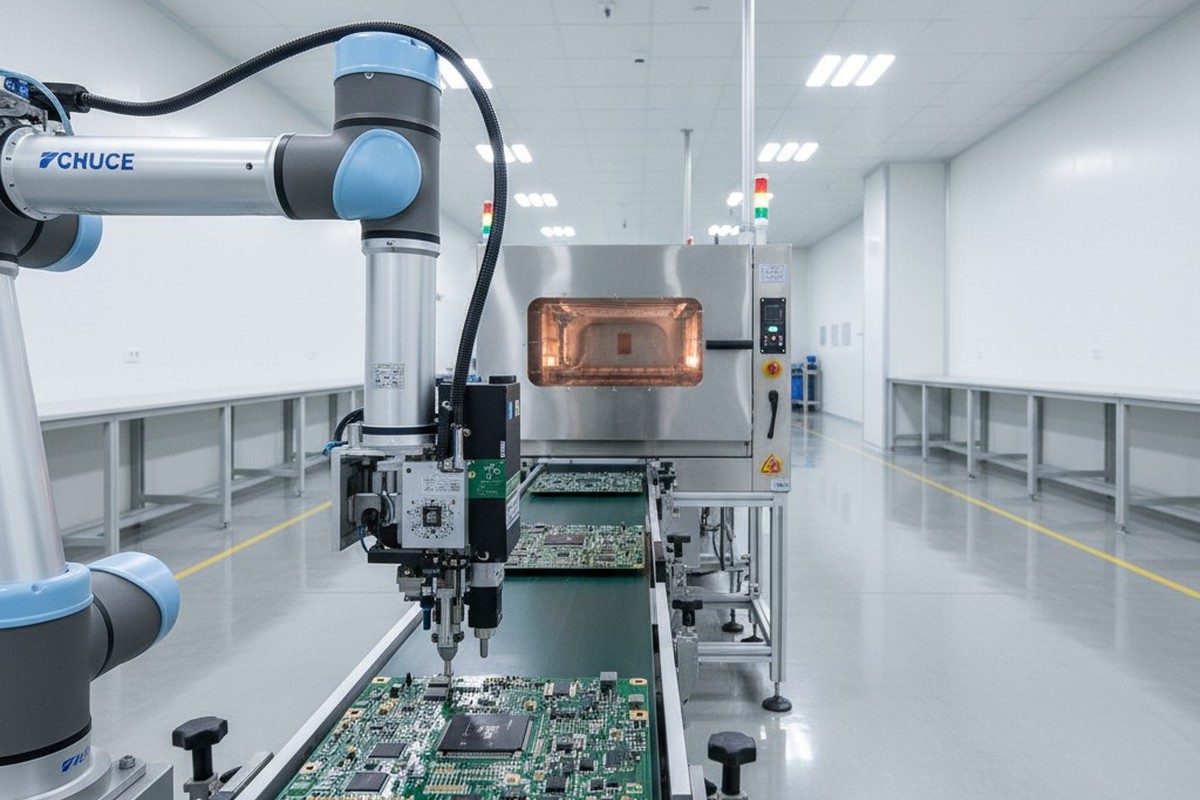

في شركة Bester PCBA، نرى أن التصنيع بدرجة السيارات هو تخصص مختلف أساسًا. المعايير ليست عشوائية والصرامة غير قابلة للتفاوض. يجب أن تعمل الإلكترونيات السيارات بشكل سلس لمدة خمس عشرة سنة عبر درجات حرارة قصوى، غالبًا في أنظمة حيوية تتطلب السلامة حيث يمكن لفشل واحد أن يتسبب في استدعاءات بملايين الدولارات أو يعرض حياة الناس للخطر. هذه الحقيقة تشكل كل جانب من جوانب كيفية بناء والتحقق وتوثيق PCBA لقطاع السيارات.

هذه هي هندسة الجودة المطلوبة لتلبية تدقيقات السيارات من المحاولة الأولى. سنفصل تخطيط APQP الذي يخلق وضوحًا، وليس مجرد أوراق عمل؛ خطط التحكم واستراتيجيات FMEA التي تكشف عن فهم حقيقي للعمليات؛ ومتطلبات التتبع غير القابلة للتفاوض وAEC-Q للتصنيع المسؤول. يجب أن يكون الطريق من إدخال التصميم إلى تقديم PPAP تسلسلًا منطقيًا حيث يتحقق كل خطوة من صحة السابقة، وليس ميدانًا للتحدي.

لماذا يعد PCBA السيارات نوعًا مختلفًا من التصنيع

تعمل الإلكترونيات السيارات في بيئة نادراً ما تواجهها اللوحات التجارية وحتى الصناعية. فكر في العقوبة الحرارية. تقوم مجموعات حجرة المحرك بشكل روتيني بالدوران من -40°C أثناء عمليات التبريد إلى أكثر من 125°C تحت الحمل، آلاف المرات في السنة، على مدى أكثر من عقد من الزمن. أضف ملفات الاهتزاز التي قد تدمر الإلكترونيات الاستهلاكية في أيام وعدد من أن يتوقع صيانة غير مخططة. هذه المتطلبات تغير بشكل أساسي كيف يتم اختيار المكونات، والسيطرة على العمليات، والتحقق من الجودة.

الاختلاف مع معايير IPC Class 3 توضيحي. يحدد معيار IPC-A-610 من الفئة 3 معايير قبول صارمة للإلكترونيات عالية الاعتمادية مثل أجهزة الطيران والطب. هذه ضرورية، ولكنها غير كافية للسيارات. تتطلب معايير السيارات، التي تحكمها IATF 16949، سيطرة على العمليات بنظام مغلق، وتتبع كامل للمكونات، وقياسات قدرات العمليات التي لم تطبقها العديد من المنشآت التجارية من قبل. يجب تصميم نظام الجودة نفسه لتحقيق هدف خالي من العيوب، والتحقق منه عبر الطرق الإحصائية، وليس مجرد أخذ عينات.

هنا يصبح تأهيل AEC-Q هو العمود الفقري الفني لPCBA السيارات. ينشر مجلس إلكترونيات السيارات المعايير للمكونات: AEC-Q100 للدوائر المتكاملة، AEC-Q200 للمكونات السلبية، وAEC-Q101 لأشباه الموصلات المنفصلة. تحدد هذه الوثائق بروتوكولات اختبار الإجهاد — دورة درجة الحرارة، عمر التشغيل عند درجة حرارة عالية، التعرض للرطوبة، الصدمة الميكانيكية — التي تثبت موثوقية المكون في ظروف السيارات. المكون بدون بيانات AEC-Q هو مجهول إحصائيًا. قد يصمد، أو قد يفشل على نطاق واسع. صناعة السيارات لا تتسامح مع هذا الغموض.

معادلة تكلفة الفشل ليست مسألة تفضيل ثقافي؛ إنها استجابة هندسية لواقع اقتصادي قاسٍ. قد تكلف فشل ميداني في منتج استهلاكي عشرين دولارًا ضمن الضمان. يمكن أن يتسبب فشل في نظام سلامة السيارات في استدعاء يؤثر على مئات الآلاف من السيارات، يتطلب كل منها خدمة من الوكيل بسعر $200 لكل وحدة في العمل فقط. عند إضافة الضرر بالعلامة التجارية والإجراءات القانونية المحتملة، تُقاس تكاليف الفشل بعشرات الملايين. إنفاق إضافي بنسبة اثنين في المائة على التأهيل والسيطرة على العمليات ليس نفقات عامة. هو تأمين مع عائد قابل للقياس.

APQP هو الخطة الرئيسية، ليس قائمة مرجعية

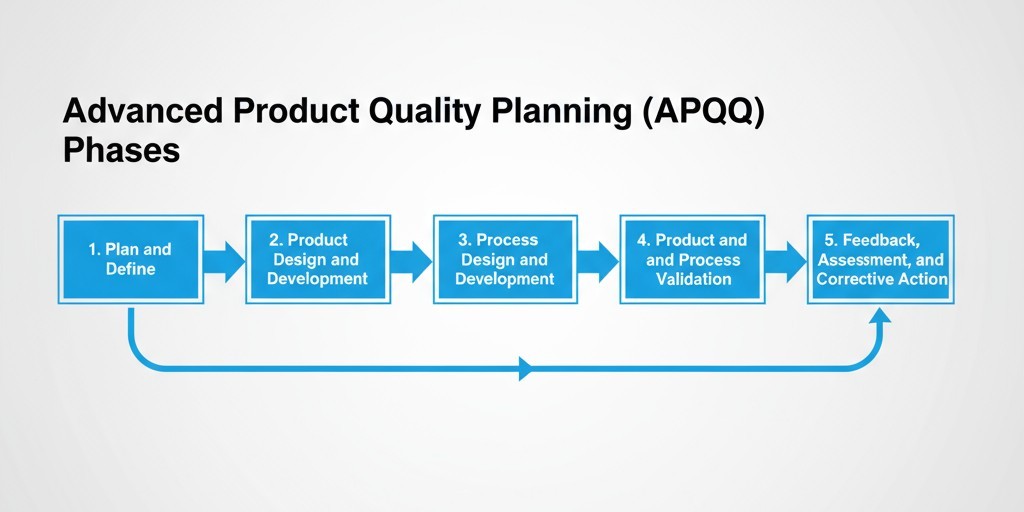

تخطيط جودة المنتج المتقدم (APQP) هو الإطار الذي يحول متطلبات جودة السيارات من قائمة مرهقة إلى عملية منظمة ومتسلسلة يسهل إدارتها. ليس APQP وثيقة؛ إنه منهجية لتنظيم العمل عبر التخصصات المختلفة عبر خمس مراحل، من المفهوم إلى الإنتاج والتحسين المستمر. الهدف هو الكشف عن المخاطر والتحقق من الحلول. قبل يبدأ الإنتاج، بحيث يكون تقديم عملية اعتماد جزء الإنتاج (PPAP) شكليًا، وليس أزمة.

المرحلتان الخامسة تتبع تسلسلًا صارمًا. كل واحدة لديها مدخلات وأنشطة ومخرجات محددة تغذي المرحلة التالية.

- الخطة والتعريف: يحدد أهداف التصميم، أهداف الاعتمادية، وقائمة المواد الأولية المبدئية.

- تصميم المنتج والتطوير: يُنهِي التصميم، ويُجري تحليل FMEA للتصميم، ويضع خطط التحقق.

- تصميم وتطوير العملية: يحدد عملية التصنيع، ويُجري تحليل FMEA للعملية، ويطور خطط التحكم، ويُتحقق من قدرة العملية.

- التحقق من المنتج والعملية: يُجري تجارب الإنتاج، ويقيس مؤشرات القدرة، ويُنهِي وثائق PPAP.

- التغذية الراجعة، والتقييم، والإجراء التصحيح: يسمح بالتحسين المستمر بعد الإطلاق.

الانضباط يكمن في عدم تجاوز الخطوات. عندما يقدم العميل مدخلات تصميم غير مكتملة في المرحلة الأولى - أهداف الاعتمادية غير واضحة أو حجم إنتاج غير مؤكد - تكون الرغبة في المضي قدمًا و"التوصل إلى الحل لاحقًا". هذا هو الخطيئة الأصلية في APQP. الغموض في المرحلة الأولى يتسلسل إلى إعادة العمل في المرحلة الثانية، وعدم الاستقرار في المرحلة الثالثة، وفشل التحقق في المرحلة الرابعة. في {placeholder} PCBA، لدينا سياسة صارمة: نحن لا نغادر المرحلة الأولى حتى تكتمل المدخلات التصميمية، وتوثق، ويوقع عليها. تأخير مؤقت لتوضيح المتطلبات في الأسبوع الأول يمنع تأخير كارثي نتيجة إعادة تصميم العملية في الشهر السادس.

ما يفشل فيه المصنعون عادة هو معاملتهم لـ APQP كمطلب وثائقي. يدرجون القائمة، ويملؤون التواريخ، ويحتفظون بها. العمل الحقيقي — المراجعات عبر الوظائف، عصف ذهني لأنماط الفشل، دراسات القدرة — يحدث بشكل غير رسمي أو لا يحدث على الإطلاق. يؤدي ذلك إلى التحقق في المرحلة الرابعة الذي يكشف عن مشاكل كان ينبغي حلها في المرحلة الثانية. الطريق للأمام هو تزويد مراحل APQP بصانعي القرارات، وليس الإداريين، ومعاملة مخرجات المرحلة كبوابات هندسية، وليس كمواعيد على التقويم.

فهم دور PPAP يوضح لماذا هذا الصرامة مهمة. PPAP هو الامتحان النهائي، والتقديم الرسمي الذي يثبت أن عملية التصنيع يمكنها تلبية جميع المتطلبات عند أحجام الإنتاج. APQP هو فصل الدراسة. إذا كانت الأعمال thorough، فإن PPAP هو تجميع بسيط للأدلة الموجودة. إذا كانت APQP أداءً، يكشف PPAP عن كل اختصار.

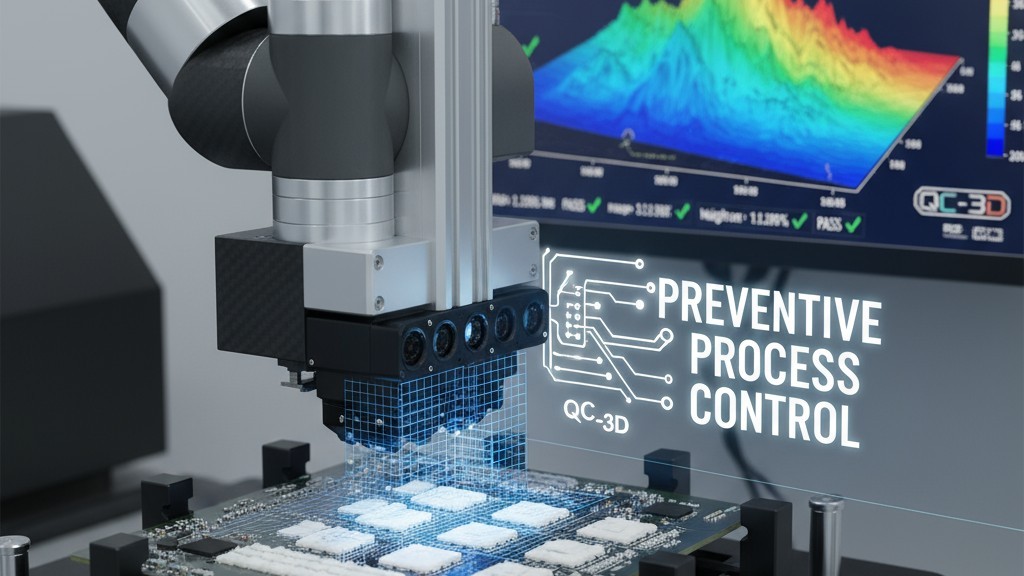

خطط التحكم التي تتحكم فعلاً

خطة التحكم هي وثيقة حية تحدد كيفية مراقبة عملية التصنيع لضمان إنتاج متسق. بالنسبة للـ PCBA في السيارات، تذكر كل خطوة عملية، وتحدد السمات الحاسمة، وتعرف طرق القياس، وتُعين المسؤولية. الفرق بين خطة تحكم متوافقة وفعالة هو ما إذا كانت تعكس فهمًا حقيقيًا للعملية أم أنها مجرد ملء لتلبية مدقق.

يبدأ خطة فعالة بـ FMEA العملية، والتي تحدد طرق الفشل المحتملة مثل ربط اللحام أو سوء محاذاة المكون. خطة التحكم هي الاستجابة التشغيلية. يجب أن define الضوابط المحددة التي تقلل من فرصة الفشل، وطرق الفحص التي تحسن اكتشافها، وخطة الرد عندما ينحرف خاصية. ينبغي أن يكون هناك خط مباشر من كل وضع فشل عالي المخاطر في FMEA إلى ضابط مقابلة. إذا أشار FMEA إلى حجم معجون اللحام كمخاطر عالية الحدوث، يجب أن تحدد خطة التحكم مراقبة SPC سمك الطباعة مع حدود تحكم معرّفة وإجراءات تصعيد.

يفحص المدققون فورًا الفرق بين ضوابط التفاعل والوقاية. تكتشف ضوابط التفاعل العيوب بعد حدوثها: فحص بصري بعد إعادة التدفق أو اختبار وظيفي. توقف ضوابط الوقاية ظهور العيوب من البداية: تحسين ثقب القالب، وتصميم أفران إعادة التدفق ذات الحلقة المغلقة، وتتبع حساسية الرطوبة للمكونات. يشير خطة التحكم التي يسيطر عليها ضوابط التفاعل إلى عملية غير مفهومة بشكل كامل أو غير قادرة. فهي تعتمد على اكتشاف الأخطاء بدلاً من منعها.

في Bester PCBA، نُعلي من أولوية خطط التحكم لدينا للوقاية. بالنسبة لتطبيق معجون اللحام، نحدد فحص طباعة الشريط مع رسم مستويات السيطرة SPC، وليس فقط فحص ما بعد التدفق. للتدفق، نتحقق من تطابق ملفات تعريف الحرارة مع متطلبات المكونات ونراقب درجات حرارة مناطق الفرن باستخدام SPC، ونستجيب للانحراف قبل أن يؤثر على الناتج. يقلل هذا النهج من معدل توليد العيوب، وهو أساساً أكثر موثوقية من زيادة معدل اكتشاف العيوب.

القدم المادية للمكون هي واقع في برامج السيارات التي تتراوح دوراتها الزمنية بين 10 إلى 15 سنة، ويجب التعامل معها ضمن خطة التحكم. عندما يتم الإشارة إلى مكون كـ “شراء آخر مرة”، يجب أن تؤدي خطة التحكم إلى مراجعة موثقة للبدائل وتأهيل المصادر الثانية. ندمج مراقبة التقادم ضمن إجراءات مراقبة المواد لدينا، مما يحول أزمة محتملة إلى متغير مُدار.

تحليل FMEA بدون المسرح: أوضاع الفشل التي تهم

يجب أن يكون تحليل وضع الفشل وتأثيراته (FMEA) طريقة منهجية لتحديد مخاطر العملية وترتيب الأولويات لاتخاذ الإجراءات الوقائية. وغالبًا ما يتحول إلى تمرين مسرحي. يملأ الفريق أوراق البيانات بنتائج أسوأ حالة، ويولد أرقام أولوية الخطر (RPN) مبالغ فيها، ويقدم المستند دون تغيير أي معلمة عملية. النتيجة هي قطعة ذات مظهر شامل توفر قيمة تشغيلية تساوي الصفر.

يبدأ FMEA الفعّال بفهم الفرق بين FMEA التصميمي (DFMEA) وFMEA العملية (PFMEA). بالنسبة لمصنع PCBA، فإن الـ PFMEA هو الأداة الرئيسية.

- FMEA التصميمي (DFMEA) هو مسؤولية فريق التصميم. ويسأل: ما الذي يمكن أن يخطئ في التصميم نفسه؟ ويشمل ذلك أخطاء اختيار المكونات، وعدم كفاية التخفيض الحراري، أو عدم وجود حماية ESD. الناتج هو تغييرات في التصميم. يوفر مصنع PCBA مدخلات حول قابلية التصنيع ولكنه لا يمتلك الـ DFMEA.

- FMEA العملية (PFMEA) هو مسؤولية فريق التصنيع. ويسأل: على افتراض أن التصميم صحيح، ما الذي يمكن أن يخطئ أثناء التجميع؟ يشمل ذلك عيوب معجون اللحام، أخطاء التثبيت، انحرافات إعادة التدفق، وتلف المعالجة. الناتج هو ضوابط العمليات. تتضمن ورش عمل PFMEA لدينا مهندسي العمليات، مهندسي الجودة، والمشغلين، لأن الأشخاص الذين يديرون الخط يفهمون أوضاع الفشل، وهو شيء لا تلتقطه قائمة التحقق أبداً.

فخ RPN ولماذا تستحق تقييمات الكشف المزيد من الاهتمام

يتم حساب رقم أولوية المخاطر (RPN) بضرب تقييمات الخطورة، الحدث، والكشف. جاذبيته تكمن في رقم واحد لتحديد الأولويات، لكن هذا فخ. فشل ذو خطورة عالية، وحدث منخفض (خطورة 10، حدث 2، كشف 3 = RPN 60) يتطلب استجابة مختلفة عن فشل ذو خطورة معتدلة، وحدث عالي (خطورة 5، حدث 6، كشف 2 = RPN 60). التهام الضرب ي غطي هذه الفروقات الحرجة.

تقييمات الكشف غالباً ما تكون مقيمه بشكل غير عادل، ومع ذلك فهي أكثر المتغيرات قابلية للتنفيذ للمصنع. غالباً ما يتم تثبيت الخطورة بواسطة التطبيق؛ فشل اتصال اللحام في وحدة تحكم فرامل يكون ذا خطورة عالية بطبيعته. يمكن تقليل الحدث، لكنه يتطلب استثماراً كبيراً. مع ذلك، يمكن تحسين الكشف بسرعة من خلال طرق فحص أفضل أو ضبط مدى العمليات الإحصائية.

في PCBA Bester، نركز خطط إجراءات FMEA على أي حالة فشل لها تصنيف كشف فوق خمسة، مما يعني أن الضوابط الحالية من غير المرجح أن تلتقط العيب. يمكن أن يقلل تحسين الكشف من سبعة إلى ثلاثة — على سبيل المثال، بإضافة فحص داخلي — بشكل كبير من المخاطر الميدانية دون إعادة تصميم العملية بأكملها. إن FMEA التي لا تؤدي إلى تغييرات في العملية تعتبر فن الأداء، وليس هندسة.

أنظمة التتبع المبنية للتدقيق والاستدعاءات

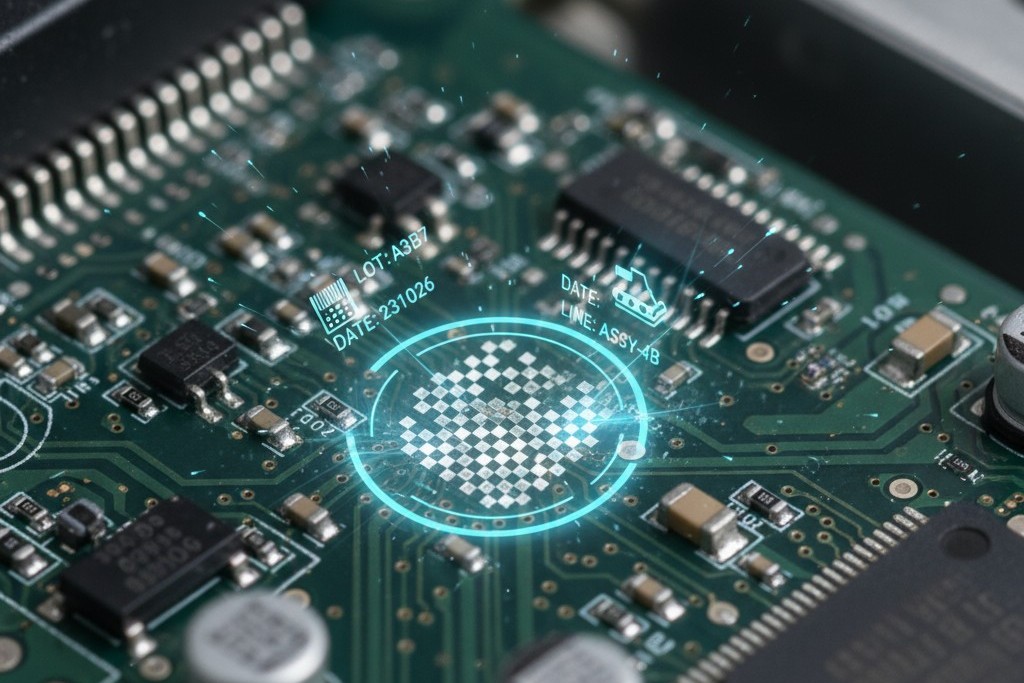

في لوحة دوائر السيارات، يمكن تتبع الأصل هو القدرة على إعادة بناء السجل الكامل لمجموعة مكتملة: أي المكونات من أي دفعة تم تجميعها على أي خط، بواسطة أي عامل، وتاريخ أي يوم. هذا التفصيل ليس بيروقراطيًا. إنه يخدم حاجتين لا يمكن التفاوض عليهما: اجتياز التدقيق، حيث يطالب المدقق بتاريخ إنتاج كامل لرقم تسلسلي عشوائي خلال دقائق، وتنفيذ استدعاء مستهدف، يعزل فقط الوحدات المتأثرة بدلاً من تشغيل إنتاج كامل.

تتبع الدفعة هو المعيار الأدنى، تتبع المواد حسب دفعة الإنتاج. إذا أشار مورد إلى أن دفعة مكون معين مثيرة للشك، يمكن للمصنع التعرف على جميع التجميعات النهائية التي تحتوي على تلك الدفعة وعزلها. هذا كافٍ للتطبيقات غير الحرجة من ناحية السلامة، لكنه يؤدي إلى تعرض أوسع للاستدعاء.

التسلسل التسلسلي يوفر تتبع الوحدة، حيث يُعطى كل تجميع معرف فريد. في حالة الاستدعاء، يمكن أن يقلل هذا من النطاق من آلاف الوحدات إلى العشرات. هو المعيار الذهبي للإلكترونيات الحرجة من حيث السلامة، مثل وحدات تحكم نظام القوة أو أنظمة الكبح. يتطلب التسلسل التسلسلي استثماراً في أنظمة البيانات ودمج MES، لكن تجنب تكاليف الاستدعاء واستعداد المراجعة يبرران الإنفاق. في PCBA Bester، نطبق التسلسل التسلسلي بشكل افتراضي للبرامج الخاصة بالسيارات.

التتبع وفقا للدفعة مقابل التسلسل التسلسلي

يتناسب تتبع الدفعة مع الوحدات عالية الحجم غير الحرجة حيث تكون تكلفة استدعاء أوسع مقبولة. يتطلب التسلسل التسلسلي عندما يكون المنتج حساساً من ناحية السلامة، أو عندما يتطلب تحليل الفشل سجل وحدي، أو عندما يفرض العميل ذلك. يعتمد القرار على متطلبات العميل، عواقب الفشل، والمقايضة بين تكلفة التتبع والتعرض للاستدعاء.

بنية البيانات وراء التتبع الجاهز للتدقيق

نظام التعقب لا يكون موثوقًا به إلا بموثوقية بنية بياناته. الجوهر هو قاعدة بيانات علاقية تربط كل وحدة أو دفعة بمكوناتها، معلمات العملية، نتائج الاختبارات، والأفراد. يجب أن تكون هذه القاعدة غير قابلة للتلاعب، ثابتة لمدة 15+ سنة، وقابلة للاستعلام في كلا الاتجاهين: من الدفعة إلى جميع الوحدات المتضررة، ومن الوحدة النهائية إلى جميع مدخلاتها.

تكشف نتائج التدقيق الشائعة عن نقاط فشل الأنظمة: تسجيل رموز الدفعات غير الكامل (خاصة للمواد غير النشطة)، المذكرات الورقية التي لا يتم رقمنتها أبدًا، وقواعد البيانات التي لا يمكنها ربط المواد بالتجميعات النهائية. نعالج هذه الأمور من خلال تنفيذ التقاط البيانات التلقائي في كل خطوة حاسمة، باستخدام مسح الرمز الشريطي وتكامل أنظمة إدارة التصنيع (MES) للقضاء على النسخ اليدوي وتصميم مخططات قواعد البيانات للاستعلامات الدقيقة التي سينفذها المدققون.

غير القابل للتفاوض في AEC-Q للمكونات والتجمعات

مؤهل AEC-Q هو الحد الأدنى الذي يميز المكونات ذات الجودة السيارة عن الأجزاء التجارية. تصف المعايير — AEC-Q100 للدوائر المتكاملة، AEC-Q200 للمواد غير النشطة، و AEC-Q101 للمكونات المنفصلة — اختبارات الإجهاد التي تحاكي خمسة عشر عامًا من الخدمة في السيارات. تقدم البيانات الناتجة ثقة إحصائية في موثوقية المكون. بدونها، تعتبر الموثوقية مجرد افتراض.

بالنسبة للمكونات غير النشطة مثل المقاومات والمكثفات، معيار AEC-Q200 هو السائد. الاختبارات قاسية؛ على سبيل المثال، يتطلب الاختبار دورات درجة الحرارة 1000 دورة من -55°C إلى 125°C. للم applications ذات الموثوقية العالية، يتم تأهيل مكونات الدرجة 0 حتى 150°C. نطلب توثيق تأهيل AEC-Q200 لجميع المواد غير النشطة في التصنيع السيارات والتحقق من أن رقم الجزء المحدد مدرج في التقرير، وليس فقط عائلة المكون.

مؤهل AEC-Q200 للمواد غير النشطة و AEC-Q100 للمواد النشطة

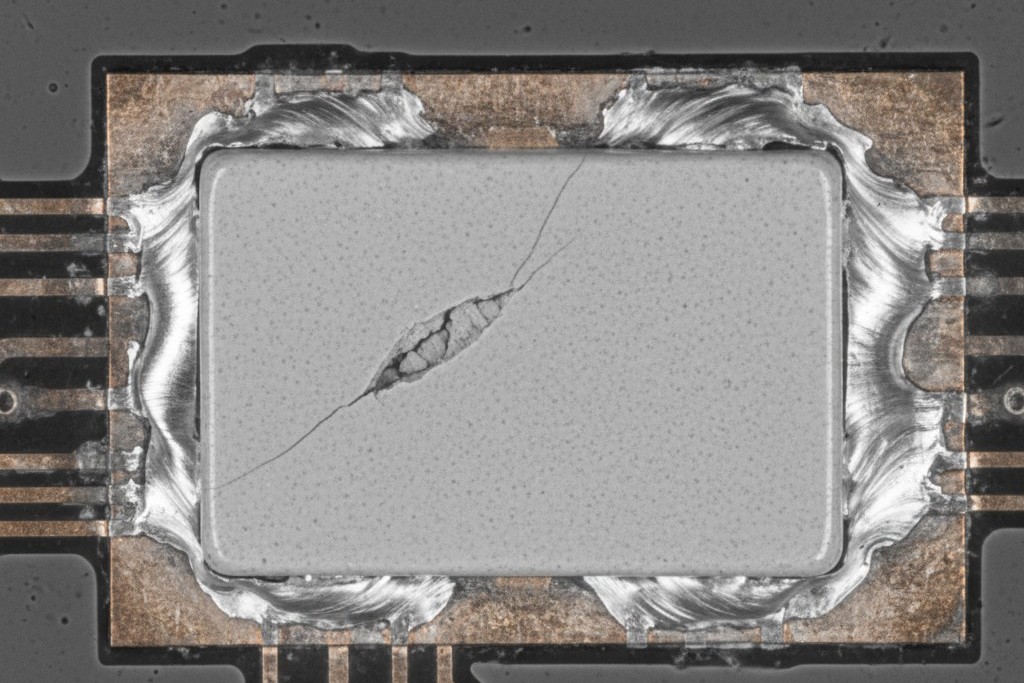

يعالج AEC-Q200 المواد غير النشطة، التي غالبًا ما يتم تجاهلها بشكل خطير. يمكن أن تتطور مكثفات السيراميك إلى تشققات دقيقة أثناء إعادة التدفق، مما يؤدي إلى فشل كارثي. يمكن أن تنحرف المقاومات عن الت tolerance تحت حرارة مطولة. تؤكد بيانات AEC-Q200 أن المكون تم التحقق من صحته ضد هذه الحالات الكامنة للفشل.

يحكم AEC-Q100 على المكونات النشطة مثل الميكروكنترولر وأجهزة إدارة الطاقة. يتحقق نظام الاختبار الموسع من قوة السيليكون وعبوة الاختبار ضد الإجهاد الكهربائي، والحراري، والميكانيكي. كما تعرف المعايير تصنيفات التأهيل بناءً على أقصى درجة حرارة للوحدة، مع الدرجة 1 (125°C) كحد أدنى نموذجي للسيارات، والدرجة 0 (150°C) ضرورية للتطبيقات تحت الغطاء.

يتحمل مصنع المكون عبء التأهيل، لكن يجب على مصنع تركيب اللوحات الإلكترونية التحقق منه. خلال المرحلة الثانية من APQP، نقوم بمراجعة تقرير التأهيل لكل مكون على BOM. إذا كانت قطعة مفقودة بيانات تأهيل حالية، فهي علامة حمراء لا يمكن التفاوض عليها. لا نتابع الإنتاج باستخدام مكونات غير مؤهلة في BOM السيارات.

ما هي بيانات المؤهل التي يجب أن تطلبها من مدير الحملات الخاص بك

عند التعاقد مع شركة تصنيع عقود، يجب أن تكون اتفاقية الجودة واضحة. يجب على شركة التصنيع تقديم دليل على تأهيل AEC-Q لكل مكون، بما في ذلك التقرير الكامل الذي يحدد رقم الجزء المحدد. كما يجب أن يظهروا دليلًا على تأهيل سلسلة التوريد لمنع التزوير.

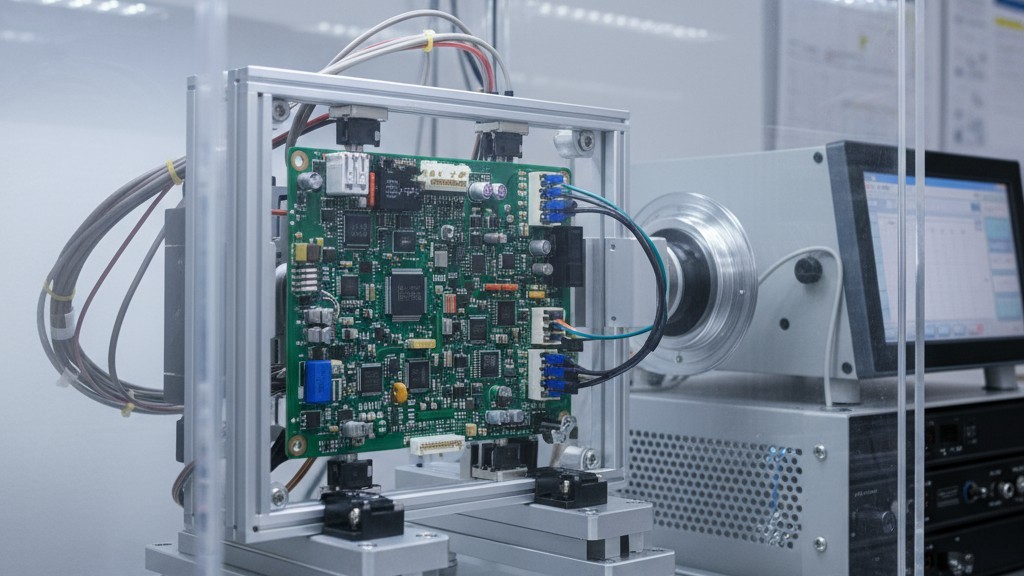

بالنسبة لعملية التجميع نفسها، يتم توثيق التأهيل من خلال PPAP. يجب على المصنع إثبات قدرة العملية من خلال الدراسات الإحصائية (غالبًا بقيم Cpk 1.33 أو أعلى) وتجارب التشغيل الإنتاجية. تحليل نظام القياس (MSA) هو عنصر داعم حاسم، حيث يؤكد أن الأدوات المستخدمة لقياس الخصائص الحرجة موثوقة بذاتها. نجري دراسات MSA على جميع أنظمة القياس الحرجة لضمان أن خطأ القياس هو جزء صغير من التسامح، غالبًا أقل من 10%.

ما الذي يجعل PPAP مؤلمًا وكيفية تهدئته

ألم PPAP هو مؤشر متأخر. يظهر على شكل توثيق غير مكتمل وجهود يائسة في اللحظة الأخيرة لجمع الأدلة التي كان من المفترض أن يتم إنتاجها منذ أشهر. السبب الجذري نادراً ما يكون فشلاً في فهم عناصر الـ 18 لـ PPAP؛ الدليل واضح. السبب الجذري هو فشل في تنفيذ APQP بانضباط. عندما يكون APQP صارماً، يكون PPAP بسيطاً.

تعد عناصر PPAP الثمانية عشر بيانًا شاملًا يوضح أن عملية التصنيع مفهومة، خاضعة للسيطرة، وقابلة للتنفيذ. كل عنصر يماثل مباشرة مخرجات مرحلة APQP. تأتي دراسة DFMEA من المرحلة الثانية. تأتي PFMEA وخطة السيطرة من المرحلة الثالثة. تاتي الدراسات الأولية للعمليات والأجزاء العينة من المرحلة الرابعة.

عناصر PPAP الثمانية عشر وتلك التي تثير أكبر قدر من الجدل

تخلق بعض العناصر تأخيرات بشكل دائم لأنها تتطلب بيانات من عمليات إنتاج مصدقة، تحليل إحصائي، أو مخبرات خارجية.

- دراسات العملية الأولية: تتطلب تشغيل كميات الإنتاج لحساب Cpk أو Ppk. إذا كانت العملية غير قادرة (Cpk < 1.33)، يتأخر PPAP. نتحقق من القدرة أثناء تجارب التشغيل pilot في المرحلة الثالثة من APQP، وليس أثناء إعداد PPAP، للسماح بالوقت للتحسين.

- نتائج اختبار المادة والأداء: يمكن أن تستغرق الاختبارات المعملية أسابيع. يضيف الفشل شهوراً لتحليل السبب الجذري وإعادة الاختبار. نحدد الاختبارات المطلوبة في المرحلة الأولى ونجدولها خلال المرحلة الثالثة بحيث تتوفر النتائج قبل تجميع PPAP.

- موافقة الهندسة من قبل العميل: يعتمد ذلك على دورة مراجعة العميل. نعتبر موافقة العميل معيار خروج من المرحلة الثانية، وليس مهمة في مرحلة PPAP.

- تحليل نظام القياس (MSA): دراسة مقياس R&R مناسبة تستغرق وقتًا. ندمج MSA في جدولنا الزمني للمرحلة الثالثة كمشروع مخصص، لضمان التحقق من صحة أنظمة القياس قبل بدء عمليات الإنتاج.

إذا كانت إدارة الجودة الشاملة للمنتجات والأداء صارمة، فإن العناصر الأخرى — سجلات التصميم، تدفقات العمليات، FMEAs، خطط التحكم — هي ببساطة المخرجات الطبيعية للعمل الذي تم إنجازه بالفعل.

كيف يزيل الصرامة في Upstream في APQP فوضى Downstream في PPAP

السلسلة السببية مباشرة. عندما تكتمل مدخلات تصميم المرحلة الأولى، يتم حل سجلات التصميم مبكرًا. عندما تتضمن المرحلة الثالثة عمليات تشغيل تجريبية، يتم اختبار خطط التحكم مقابل الواقع وتُغلق فجوات القدرة. عندما تستخدم عمليات التحقق من صحة المرحلة الرابعة أدوات ومواد الإنتاج، يتم إنشاء عينات PPAP ودراسة العمليات كنتائج ثانوية، وليس كوصول منفصل.

تُدمج تقديم طلب PPAP الخاص بنا في خطة مشروع APQP من اليوم الأول. نربط كل عنصر من عناصر PPAP بالمرحلة من مراحل APQP التي تنتجه ونحدد معايير خروج المرحلة لتأكيد إكمالها. يصبح التحضير مهمة تجميع، وليس رحلة جمع البيانات. نحن نخطط أيضًا لإجراء مراجعة داخلية قبل PPAP للكشف عن الثغرات بينما لا يزال هناك وقت لإصلاحها.

الاستراتيجية النهائية هي معالجة PPAP ليس كبوابة يجب التغلب عليها، بل كمصادقة على أن نظام الجودة ناجح. الدراما اختيارية. الانضباط ليس كذلك.