التصميم مثالي. مكونات قوية، تخطيط حراري محسن، محاكاة flawless. ثم، بعد أسابيع أو شهور من الإطلاق، تتدفق تقارير الميدان. يسخن مرحلة الطاقة بشكل مفرط. الأداء يتراجع. في أسوأ الحالات، تفشل المكونات تمامًا. المسبب ليس عيبًا في تصميمك. هو فراغ: فقاعة غاز مجهرية محاصرة في وصلة اللحام.

هذه الفراغات هي القتلة الصامتة لإلكترونيات الطاقة. بالنسبة لمكونات مثل DPAKs، D2PAKs، وQFNs الكبيرة المركبة فوق تصريفات النحاس الثقيلة، الفراغ أكثر من عيب تجميلي؛ فهو تهديد مباشر لموثوقية عمر منتجك. في شركة Bester PCBA، لا نترك الأداء الحراري للصدفة. لقد صممنا نهجًا منهجيًا للبحث عن وإزالة هذه الفراغات حيث تكون أكثر خطورة.

لماذا تعتبر مرحلة الطاقة الخاصة بك قنبلة حرارية موقوتة

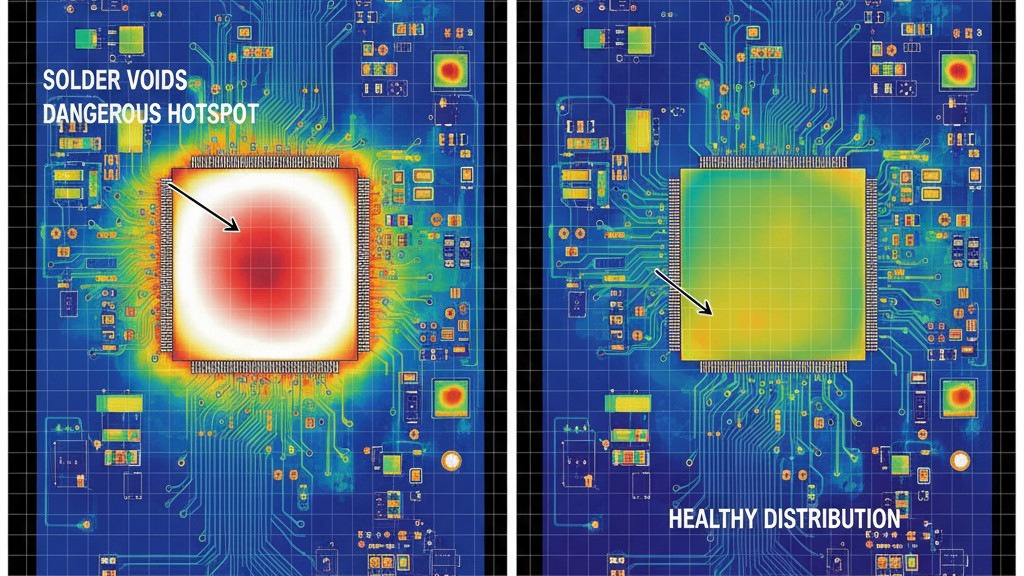

فراغ اللحام هو جيب من الهواء. الهواء عازل حراري ممتاز. عندما يتشكل فراغ تحت الوسادة الحرارية الأساسية لمكون طاقة، يختنق المسار المقصود لتسرب الحرارة إلى لوحة الدوائر. بدلًا من اتصال عريض وموحد بمشتت الحرارة النحاسي، يُجبر الحرارة على التنقل حول هذه الجيوب العازلة. هذا التضييق يخلق نقاط حرارية محلية، مما يؤدي إلى ارتفاع درجة حرارة وصلة المكون بشكل كبير يتجاوز ما توقعت به أوراق البيانات والمحاكاة.

النتائج ليست نظرية. نسبة كبيرة من الفراغات يمكن أن ترفع بسهولة درجة حرارة الوصلة بمقدار 20°C أو أكثر تحت الحمولة، مما يقلل بشكل كبير من عمر المكون التشغيلي ويهدد موثوقية النظام بأكمله.

فيزياء الفراغات: كيف تصبح معجون اللحام فخًا للحرارة

تولد الفراغات من معجون اللحام نفسه. العجينة عبارة عن مزيج من كرات اللحام المعدنية والمواد القابلة للسائلة اللزجة. أثناء إعادة التدفق، يصبح المادة الفعالة عالية النشاط، حيث تنظف أسطح المعادن لضمان ارتباط جيد. ناتج جانبي لهذا التنشيط هو انبعاث الغازات، حيث يطلق Flux المركبات المتطايرة أثناء تسخينه. في عملية إعادة التدفق القياسية، يجب أن تفرغ فقاعات الغاز من اللحام السائل قبل أن يتصلب.

عند لحام مكون صغير على وسادة صغيرة، يكون مسار هروب الغازات قصيرًا وسهلًا جدًا. تصبح المشكلة حرجة عند التعامل مع وسادات حرارية كبيرة.

DPAKs و تصريفات النحاس الكبيرة: العاصفة المثالية للفشل

تخلق D2PAK الموجودة على تصريف نحاسي ضخم البيئة المثالية لاحتجاز فقاعات الغاز هذه. مساحة السطح الكبيرة للوسادة الحرارية تعني وجود حجم كبير من المادة اللولبية يطلق الغازات في وقت واحد. المسافة من مركز الوسادة إلى الحافة طويلة، مما يصعب على فقاعات الغاز أن تصل إلى الحرية. مع بدء تصلب اللحام من الخارج إلى الداخل، تُحكم طرق الهروب، محاصرة الفجوات بشكل دائم. النتيجة هي وصلة لحام تبدو صلبة من الخارج ولكنها متضررة من الداخل، مثل شعاع هيكلي مليء جيوب هوائية.

القصور في “Good Enough”: لماذا تفشل إعادة التدفق القياسية

فرن إعادة التدفق بالحمل الحراري القياسي غير قادر أساسًا على حل هذه المشكلة. فهو يطبق الحرارة، ولكنه لا يوفر آلية لمساعدة الغازات المتطايرة المحتجزة على الهروب. تعتمد العملية على أمل أن تجد الفقاعات طريقها للخروج قبل أن يتصلب اللحام — وهو أمل غالبًا ما يتحطم في التصاميم ذات الكثافة الكهربائية العالية.

بعض العمليات تلجأ إلى فرن إعادة تدفق بالفراغ الأساسي، معتقدة أن الضغط المنخفض هو الحل السحري. لكن تطبيق فراغ عميق وفجائي على اللحام المنصهر هو أسلوب عادي. يمكن أن يتسبب في فقاعات لحام عنيفة، مما يؤدي إلى رشات تخلق دارات قصيرة أو كرات لحام تضر بنظافة التجميع. دون تحكم دقيق، يخلق الفراغ الأساسي مشاكل أكثر مما يحل. وهو ليس بديلاً لعملية منظمة.

دليل PCBA Bester: نظام لتجميع خالي من الفراغات

في شركة Bester PCBA، نعالج تقليل التجاويف ليس كالخطوة الوحيدة، بل كنظام متكامل. يجمع عمليتنا بين هندسة القوالب، التصوير المتقدم بالفراغ، والانضباط الصارم للعملية لضمان أعلى تكاملية للوصلات اللحامية للمكونات الحساسة للتجاويف.

يبدأ مع القالب: هندسة ترسيب معجون اللحام

قبل أن يدخل اللوحة إلى الفرن، نقوم بهندسة ترسيب معجون اللحام لمقاومة التجاويف. بدلاً من فتحة كبيرة واحدة للممر الحراري، غالبًا ما نحدد نمط ‘نافذة’. يصمم هذا الشكل الترسيب الكبير إلى مرسات أصغر مع قنوات محددة بينهما. تعمل هذه القنوات كطرق مخصصة لخروج الغازات، مما يوفر طريقًا واضحًا لغازات التدفق لتهرب من تحت المكون خلال المراحل الأولية من إعادة التدفق. خط دفاع أول بسيط لكنه فعال بعمق.

فن ملف فراغ: ارتفاعات الضغط المضبوطة

بمجرد أن يذوب اللحام، لا تطبق أفران إعادة التدفق بالفراغ لدينا فراغًا خشنًا فحسب. بل نُنفذ ملف ضغط منسق بعناية. نقوم بتقليل الضغط بشكل تدريجي، مما يسمح بحشد الفجوات الصغيرة وتوسعها ببطء. هذا الأسلوب الودي يدفع الغاز المحصور للخروج من اللحام بدون التسبب في غليان عنيف يؤدي إلى رشات. من خلال إدارة دقيقة للضغط ودرجة الحرارة والتوقيت، نُفرغ التجاويف مع الحفاظ على استقرار وشكل الوصل اللحامي المنصهر.

البطل غير المحتفى به: انضباط التسخين المسبق وتنشيط التدفق

حتى أكثر ملفات الفراغ تقدمًا لا فائدة منها بدون مراحل تسخين مسبق واستيعاب منضبطة. يضع عمليتنا أهمية كبيرة لذلك. نضمن أن يتم جلب التجميع بأكمله إلى درجة حرارة موحدة، مما يسمح للتدفق بأداء عمله النهائي والتنشيط للخروج من التدفق بشكل منظم. قبل يصل اللحام إلى درجة حرارته السائلة. يضمن ذلك أنه بحلول وقت تطبيق الفراغ، قد قام التدفق بعمله وأُطلقت معظم الغازات المتطايرة بالفعل، مما يترك الفراغ يتعامل فقط مع الفقاعات العنيدة المحتجزة.

تجاوز التفكير التمني: التحقق من السلامة الحرارية

نحن لا نعتمد على الأمل؛ نحن نعتمد على الدليل. بنيت عمليتنا على أساس التحقق، باستخدام أدوات فحص صناعية لتأكيد نتائج عملنا.

فحص الأشعة السينية: رؤية التجاويف التي أزلناها

بعد التجميع، نستخدم أنظمة فحص الأشعة السينية ثنائية وثلاثية الأبعاد للنظر مباشرة من خلال المكونات وإلى وصلات اللحام. هذا يسمح لنا بقياس نسبة التجويف بدقة عالية. بينما قد تسمح معايير الصناعة بنسبة تجويف تصل إلى 25%، إلا أن عملية إعادة التدفق بالفراغ لدينا تحقق عادة نسبًا منخفضة في الأرقام المفردة للمراتب الحرارية الحرجة. توفر هذه البيانات إثباتًا موضوعيًا وكمياً على ارتباط سليم من الناحية الهيكلية.

تصوير الأشعة تحت الحمراء الحراري: إثبات الأداء الحراري

نسبة الفراغ المنخفض ليست سوى نصف القصة. الهدف النهائي هو الأداء الحراري المتفوق. لإغلاق الحلقة، نتحقق من ذلك مباشرةً. عن طريق تشغيل اللوحة المركبة ومشاهدتها باستخدام كاميرا الأشعة تحت الحمراء عالية الدقة، نقوم بتحليل التدرجات الحرارية عبر مرحلة الطاقة في الوقت الحقيقي. يؤكد هذا التحليل بالأشعة تحت الحمراء أن وصلات اللحام ذات الفراغ المنخفض تنقل الحرارة بشكل فعال بعيدًا عن المكون، مما يحافظ على درجات حرارة الوصلة منخفضة ويضمن أن المنتج سيؤدي بشكل موثوق في الميدان. نحن نستبدل الافتراضات بالبيانات الحرارية.

التكلفة الحقيقية لفراغ اللحام

عملية متقدمة مثل إعادة تدفق الفراغ تمثل استثمارًا أكبر مقدمًا من عملية التحريك بالهواء العادي. نحن نشجع عملاءنا على النظر في البديل. ما هو تكلفة استرجاع المنتج؟ تكلفة هندسية لإعادة تصميم لوحة لتعويض عيب التصنيع؟ الضرر الذي يلحق بسمعة علامتك التجارية عندما يفشل منتج رائد؟

الفراغ في اللحام هو مسؤول مخفي مدمج في أجهزتك. يمكن أن يردد تكلفة تلك الفقاعة الوحيدة من الغاز المحتجز عبر عملك بالكامل، ويتجلى في مطالبات الضمان، والخسائر في المبيعات، وتآكل ثقة العملاء.

في شركة Bester PCBA، عملية إعادة التدفق بالفراغ ليست مجرد خدمة؛ إنها تأمين ضد هذه الالتزامات المخفية. إنها استثمار في موثوقية المنتج، وسلامة المستخدم، ونزاهة العلامة التجارية. نحن نوفر خبرة التصنيع التي تضمن أن أداء تصميمك الرائع يتطابق تمامًا مع نيتك.