الطلاء المطابق هو درع للوحة الدوائر المطبوعة (PCB)، يحميها من الرطوبة والغبار والمواد الكيميائية. لكن ذلك الدرع يخلق حاجزًا عازلًا فوق كل سطح يلامسه. يصبح الجزء المغمور بالطلاء غير قابل للوصول للمراجعة.

عندما يعتمد الاختبار الوظيفي على اتصال المجس أو عندما تتطلب الإصلاحات المستقبلية إزالة اللحام من المكونات، فإن القرار بطلاء دون قناع مناسب يكون حاسمًا. إن أخطأت، فإن اللوحة المحمية تصبح غير قابلة للاختبار والإصلاح، وتحدد الخيارات التي تم اتخاذها أثناء التنقيح والطلاء ما إذا كان المنتج يظل خدمياً طوال عمره أو يتحول إلى نفايات إلكترونية عندما يفشل مكون واحد.

في شركة Bester PCBA، لا نتعامل مع التنقيح والطلاء كخانة نهائية. إنها عملية اختيار منهجيات، والسيطرة على السمك، وتوثيق خيارات التصميم التي تؤثر مباشرة على قيمة المنتج على المدى الطويل. الصراع المركزي بسيط: التغطية الكاملة توفر حماية بيئية قصوى، لكنها تلغي أيضًا نقاط الوصول اللازمة للاختبار والإصلاح. يتطلب حل هذا الأمر فهمًا عميقًا لاختلاف طرق التنقيح في الدقة، وكيفية تأثير سمك الطلاء على الاعتمادية، وكيف أن خيارات التصميم المبكرة تمنع المشاكل المكلفة لاحقًا.

لماذا يحدد اختبار لوحة الاختبار النجاح

لوحات الاختبار هي النوافذ الكهربائية المعينة للدائرة، ضرورية للاختبارات الداخلية، المجسات الطائرة، المسح الحدود، واستكشاف الأخطاء يدويًا. تم تصميم هذه المناطق النحاسية المعرضة للتلامس المؤقت. عندما يختتمها الطلاء المطابق، يخلق حاجزًا ماديًا وكهربائيًا يمنع مجسات الاختبار. النتيجة هي لوحة لا يمكن التحقق منها بعد الطلاء، مما يسمح بمرور عيوب وظيفية دون اكتشاف حتى يكون المنتج في يد العميل.

تتردد العواقب إلى ما وراء أرض المصنع. لا يمكن تشخيص لوحة تمر باختباراتها الأولية لكنها تفشل في الميدان إذا كانت نقاط اختبارها محكمة الغلق. يُترك الفنيون مع خيارين سيئين: محاولة كشط الطلاء، مما يعرض للضرر التتبع المرقق وتلوث اللوحة، أو استبدال التجميع بالكامل دون معرفة السبب الجذري. الأول يزيد من العمالة ومخاطر الجودة؛ الثاني يضيف تكلفة المواد ويتخلى عن فرصة إجراء تحليل الفشل.

يتواجه إعادة العمل والإصلاح نفس العقبة. غالبًا ما يتطلب استبدال مكون فاشل الوصول إلى نقاط اختبار مجاورة للتحقق من الإصلاح أو إصلاح التتبع التالف. إذا كانت تلك اللوحات مغطاة، يجب على الفني إزالة الطلاء بعناية دون تلف المنطقة المحيطة—وهو مهمة تستغرق وقتًا وتعرض للأخطاء. في الإنتاج عالي الاعتمادية أو عالي الحجم، غالبًا ما يفوق تكلفة هذه التعقيدات في إعادة العمل التكلفة الأولية للتنقيح الدقيق. يمكن أن يتوقف تشغيل كامل من الإنتاج مع وجود تنقيح سيء، مما يضطر إلى اتخاذ قرار بين إتلاف الآلاف من اللوحات أو إعادة العمل على كل واحدة منها.

تحدي الطلاء المطابق للمعايير

الطلاء المطابق هو فيلم بوليمري رقيق يُطبق على لوحة الدوائر المطبوعة ليحميها من الضغوط البيئية. هو حاجز ضد الرطوبة والغبار والمواد الكيميائية، وحتى رش الملح في البيئات البحرية أو الصناعية القاسية. يتدفق الطلاء فوق تضاريس اللوحة، يغطي المكونات، وصلات اللحام، والتتبع. هذا التغطية الكاملة هو الهدف، حيث أن أي فجوة تصبح نقطة دخول محتملة للملوثات التي تسبب التآكل أو القصر الكهربائي.

يسبب الحاجة إلى ختم مثالي الصراع الأساسي مع القابلية للاختبار. يجب أن يظل لوحة الاختبار موصلًا ويمكن الوصول إليه. الطلاء المطابق هو، وفقًا لتعريفه، عازل. عندما يغطي لوحة الاختبار، يرفع المقاومة السطحية ويعيق بشكل فيزيائي الاتصال المعدني مع المعدن الذي يحتاجه مجس الاختبار. حتى طبقة رقيقة يمكن أن تتسبب في اتصال متقطع أو فشل اختبار كامل، خاصة في الدوائر عالية التردد أو ذات التيار المنخفض حيث تكون سلامة الاتصال حاسمة.

الحل ليس مادة مختلفة — فجميع أنواع الطلاء المطابق، سواء كانت أكريليك، سيليكون، يوريثان، أو باراليين، عوازل. الطريقة الوحيدة للحفاظ على وظيفة لوحة الاختبار هي منع الطلاء من الوصول إليها. وهذه وظيفة التنقيح: لإنشاء مناطق استبعاد دقيقة على اللوحة. جودة طريقة التنقيح تحدد بشكل مباشر ما إذا كانت اللوحة تظل قابلة للاختبار بعد حمايتها. مع زيادة كثافة اللوحة، مع ضغط لوحات الاختبار بين المكونات أو تحت الموصلات، يزداد التحدي، مما يتطلب طرق تنقيح تمكن من تقديم الدقة دون التنازل عن الحماية.

الأحذية المخصصة مقابل قناع CNC

اختيار طريقة التنقيح هو توازن بين تكلفة الإعداد، العمل لكل وحدة، والدقة. للانتاج، تهيمن طريقتان: تطبيق يدوياً للأحذية السيليكون المخصصة والتنقيح الانتقائي الذي يتم التحكم فيه برمجياً. لكل منهما سجل مميز، ويعتمد الاختيار الصحيح على حجم الإنتاج، وتعقيد اللوحة، وأهداف التكلفة.

الأحذية السيليكون المخصصة والتنقيح اليدوي

الأحذية السيليكونية المخصصة صغيرة ومرنة، مصبوبة لتناسب فوق لوحات الاختبار المحددة. توضع على اللوحة قبل التغطية وتزال بعد تصلبها، وتعمل كحواجز مادية بسيطة، مما يترك اللوحات نظيفة وسهلة الوصول إليها. المفهوم بسيط، ولا يتطلب معدات متخصصة بخلاف الأحذية نفسها والعمالة للتعامل معها.

الميزة الأساسية هي انخفاض تكاليف الإعداد. للنماذج الأولية أو الأعداد الصغيرة، الاستثمار الوحيد هو في القوالب المخصصة ووقت العمل. هذا يجعل الأحذية خيارًا اقتصاديًا للدفعات الصغيرة أو اللوحات ذات التصاميم البسيطة حيث تكون اللوحات كبيرة ومتباعدة وسهلة الوصول.

ومع ذلك، تظهر القيود مع زيادة الحجم الإنتاجي. التثبيت والإزالة يدويان، مما يضيف تكلفة العمالة لكل لوحة على حدة. بالنسبة للوحة بها عشر لوحات اختبار فقط، قد يقضي المشغل عدة دقائق لكل لوحة في وضع القناع فقط. في عملية من 1000 لوحة، يترجم ذلك إلى العديد من ساعات العمل. لم تنخفض تكلفة الوحدة أبدًا.

الدقة هي قيد آخر. يجب أن يناسب الحذاء بشكل محكم لمنع تسرب المادة المغطية من الأسفل، ومع ذلك يكون قابلًا للإزالة بدون ترك أثر أو سحب اللوحة. هذا توازن صعب، خاصة مع اختلاف حجم اللوحات أو تكامل المكونات الضيق. كما أن الأحذية غير مجدية لللوحات الاختبارية في المناطق المجوفة أو تحت المكونات. تعمل هذه الطريقة بشكل أفضل عندما يتوافق التصميم معها، لكنها تفشل عندما تكون الدقة في المقام الأول.

الطلاء الانتقائي بالتحكم بواسطة CNC

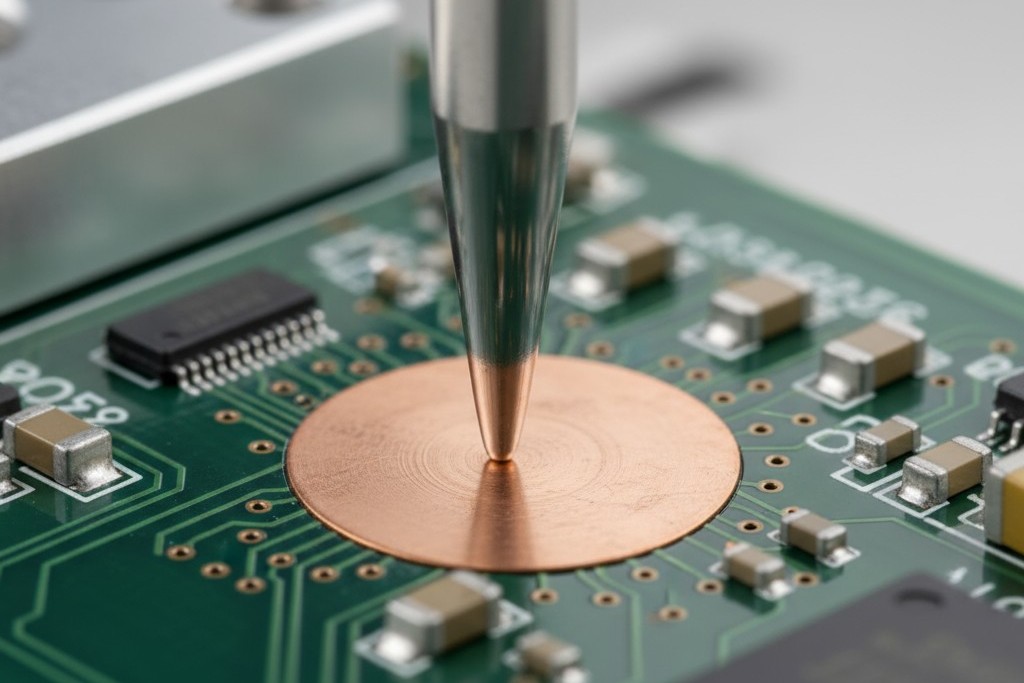

لا يمنع التغطية نظام التغطية بالحجب بواسطة الحاسوب العددي (CNC)، بل يتحكم بدقة في مكان تطبيقها. بدلاً من الرش الشامل، يتبع نظام توزيع محكوم بواسطة CNC مسار أداة دقيق تم توليده من بيانات CAD الخاصة باللوحة. يودع في المناطق المعتمدة فقط، وينشئ مناطق استبعاد حول لوحات الاختبار، والموصلات، وفتحات التثبيت بدقة أقل من مليمتر.

تكلفة الإعداد الأولية أعلى. يتطلب برمجة CAM لإنشاء مسار الأداة، والتحقق لضمان المحاذاة، وربما تجهيزات مخصصة. قد يستغرق هذا عدة ساعات من وقت الهندسة. ولكن بمجرد تصديق البرنامج، تنخفض تكلفة الوحدة بشكل كبير. العملية مؤتمتة، ويحدد زمن الدورة سرعة الماكينة، وليس العمل اليدوي.

يحول هذا الهيكل المعكوس للتكلفة الهيمنة على التتبع بواسطة CNC عند الأحجام الأكبر. يتم توزيع تكلفة الإعداد على كامل الدفعة، وغالبًا يحدث نقطة التعادل مقابل الأحذية اليدوية في المئات المنخفضة من الوحدات. بعد ذلك، تصبح تقنية CNC أكثر فعالية من حيث التكلفة بكثير.

الأهم من ذلك، أن التتبع بواسطة CNC يقدم نقلة نوعية في الدقة. يتم تحديد مناطق الاستبعاد بدقة موضعية غالبًا أفضل من 0.5 مليمتر، مما يمكّن من تغطية اللوحات الصغيرة المدفونة بين المكونات—هندسيات مستحيلة التعامل معها باستخدام الأحذية. تتكرر العملية بشكل مثالي، حيث يتم تغطية كل لوحة بشكل متطابق، مما يقضي على تقلبات العمل اليدوي. تتيح هذه الدقة للمصممين تقليل مناطق الحظر، وتعظيم المنطقة المحمية من اللوحة. إذا احتوى التصميم على لوحات تحت المكونات أو أصغر من مليمتر واحد، فإن التتبع بواسطة CNC هو الخيار الوحيد غالبًا.

التحكم في سمك الأشعة فوق البنفسجية ومنع العيوب

تطبيق الطلاء هو نصف المعركة فقط. ضمان أن يكون له السماكة الصحيحة وخلوه من العيوب يحدد ما إذا كان يوفر حماية حقيقية أو يسبب أنماط فشل جديدة. الهدف ليس قيمة سمك واحدة، ولكن نطاقًا مسيطرًا—كمية زائدة من الطلاء تترك اللوحة عرضة، بينما القليل جدًا يخلق ضغطًا داخليًا قد يسبب التشقق، والتقشر، أو الرفع.

لماذا يحدد سمك الطلاء الموثوقية

يجب أن يحقق طلاء التوافقي فعال الحد الأدنى من السماكة، عادةً بين 25 إلى 75 ميكرومتر، لتوفير حاجز كامل. الطلاء الرقيق جدًا يحتوي على ثقوب دقيقة يمكن للرطوبة النفاذ من خلالها وبدء التآكل. هذه مشكلة شائعة عند حواف الترانزستورات أو حول روابط المكونات، حيث يمكن للسائل أن يسحب بعيدًا من الطلاء.

السماكة الزائدة تخلق مجموعة مختلفة من المشاكل. مع تصلب الطلاء، ينكمش، مولدًا ضغطًا داخليًا. إذا كان الطلاء سميكًا جدًا، يمكن أن تتجاوز هذه القوى التصاقه باللوحة، مسببة تقشره أو تفكيكه. يبدأ هذا الفشل غالبًا عند الحافة الحادة للمنطقة المقنعة. الطلاء السميك أكثر هشاشة وعرضة للتشقق تحت ضغط التمدد الحراري، حيث تتوسع وتتقلص اللوحة والمكونات بمعدلات مختلفة.

لذلك، تعتبر السماكة المثلى توازنًا: قوية بما يكفي للحماية البيئية، ولكن رقيقة بما يكفي لتظل مرنة وخالية من التوتر. يتطلب تحقيق هذا التوازن قياسًا، وليس تقديرًا.

القياس باستخدام التألق بالأشعة فوق البنفسجية

يتم تكوين العديد من طلاءات التلامس مع مادة إضافية متوهجة بأشعة UV، مما يوفر طريقة بسيطة وغير تدميرية للتحقق من التغطية. تحت مصباح UV، يتوهج الطلاء بشدة تتناسب مع سمكه. يظهر الطبقة الرقيقة بشكل خافت، بينما تكون الطبقة السميكة ساطعة. يتيح ذلك للمشغل اكتشاف التغطية غير المتساوية، والبقع الرقيقة في ظلال المكونات الطويلة، أو التراكم المفرط.

الفحص سريع ولكنه يكشف عن العيوب غير المرئية في الضوء الطبيعي. المناطق الانتقالية حول المناطق المعتمة مهمة بشكل خاص. يتوزع ضغط الإجهاد على حافة الطلاء بشكل تدريجي عبر “تشميس” الحافة، في حين أن القمة السميكة والمنحدرة تعتبر مكانًا رئيسيًا للتقشر. كما يكشف الضوء فوق البنفسجي عن عيوب أخرى مثل فقاعات الهواء أو “عيون السمكة” حيث فشل الطلاء في الالتصاق بسبب التلوث السطحي.

على الرغم من أن فحص الأشعة فوق البنفسجية نوعي، إلا أنه يوفر دقة كافية لالتقاط انحرافات العملية وضمان أن السمك ضمن النطاق المقبول. للقياسات المطلقة، توجد أدوات أخرى، ولكن عادةً، يكون النظر المدرب تحت مصباح UV هو خط الدفاع الأول. ومع ذلك، فإن أساس ذلك هو سطح نظيف تمامًا. أي بقايا تدفق، أو زيت، أو جسيمات متبقية على اللوحة قبل الطلاء ستعطل الالتصاق، مما ي trapping نقطة فشل مباشرة تحت الطبقة الواقية.

تصميم لإعادة العمل

القدرة على إعادة تصنيع لوحة مطلية ليست مسألة حظ؛ إنها نتيجة قرارات تصميم وتوثيق متعمدة تم اتخاذها قبل بدء الإنتاج بفترة طويلة. لوحة مصممة لإعادة العمل تتضمن مساحة واسعة للأدوات، وتستخدم جيوميتريات قوية للوسادات الاختبارية، وتوثق بتعليمات قناع واضحة.

حجم وتباعد وسادة الاختبار: يجب أن تكون الوسادة التي تحتاج إلى الوصول إليها كبيرة بما يكفي ليعمل عليها فني، ويفضل أن تكون على الأقل بين 1.5 إلى 2 ميلليمتر. هذا يوفر مساحة كافية لإزالة أي تسرب للطلاء دون قطع ممر أو رفع الوسادة عن الطريق. وبالمثل، فإن منطقة الاحتجاز التي تبلغ على الأقل 1 ميلليمتر حول وسادات الاختبار تمنح الأدوات مساحة فارغة عن المكونات المجاورة، مما يقلل من خطر التلف الجانبي.

توثيق واضح: يجب أن تكون ملفات التصنيع غير غامضة. يجب أن يتضمن بيانات اللوحة طبقة قناع طلاء مخصصة في ملفات Gerber أو ODB++ التي تحدد بشكل صريح كل منطقة استبعاد. ترك هذا للتفسير على رسم التجميع يدعو إلى عدم الاتساق والخطأ، خاصة مع تزايد حجم الإنتاج أو انتقاله بين الموردين.

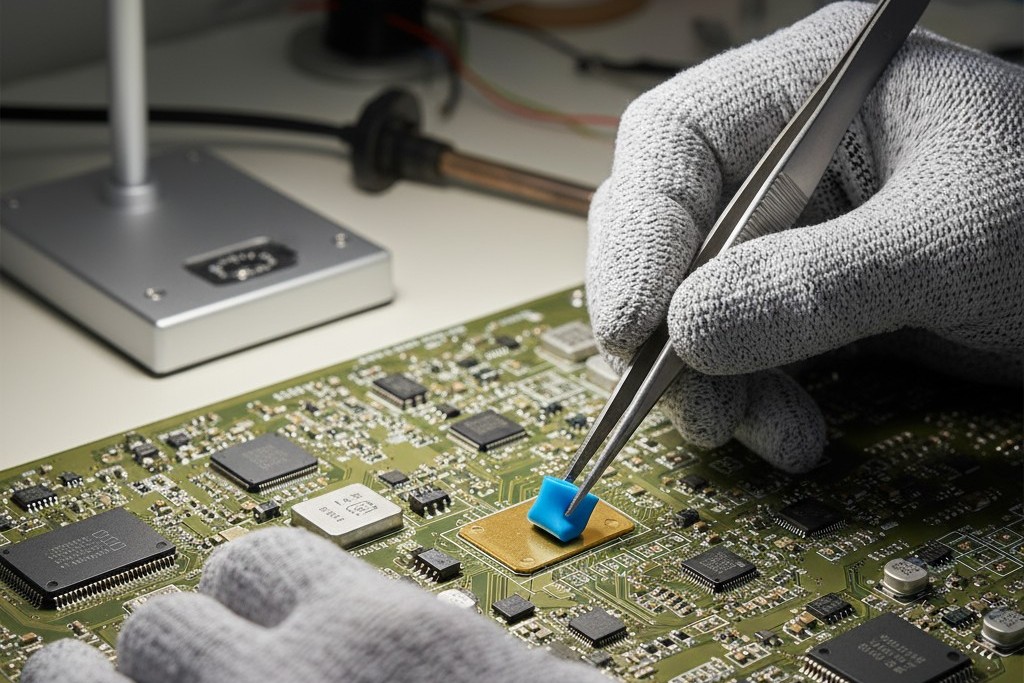

استراتيجية إعادة العمل: عند فشل مكون، يجب إزالة الطلاء على الأرجل الخاصة به. تعتمد الطريقة على المادة. تذوب الأكريليك بمذيبات. تتطلب السيليكونات واليوريثانات تآكل ميكانيكي دقيق أو تليين حراري. غالبًا ما يحتاج الپاريلاين، وهو الأقوى على الإطلاق، إلى تآكل دقيق أو استئصال بالليزر. في كل حالة، الخطر هو تلف اللوحة. العملية الأكثر أمانًا بطيئة ودقيقة، يقوم بها فني مدرب.

بعد استبدال المكون، يجب إعادة طلاء المنطقة يدويًا لاستعادة الحماية. يجب أن يلتصق هذا الطلاء الجديد جيدًا بالطبقة القديمة دون إنشاء حد سميك ومجهد. يعتمد نجاح هذه العملية بأكملها — من الإزالة إلى إعادة التطبيق — على رُؤْيَة التصميم الأصلي. يمكن إعادة العمل على اللوحات ذات الوسادات الاختبارية الكبيرة والواضحة والتعليمات القناعية الواضحة بثقة. أما تلك التي لا تتوفر فيها، فتصبح مقامرة عالية الخطورة۔