المفاصل التي تلحيمها تحت حزمة مصفوفة كرة اللحام غير مرئية للعين المجردة وللفحص البصري التقليدي. بالنسبة لتصاميم micro-BGA و chip-scale، حيث تختبئ مئات الاتصالات تحت مكون لا يزيد عن الظفر، فإن عدم إمكانية الوصول هذا يمثل مشكلة تحقق خطيرة. يمكن أن يمر مفصل معيب بالفحوصات البصرية، ويظل على قيد الحياة أثناء اختبارات كهربائية أساسية، ومع ذلك يفشل كارثيًا في الميدان عندما يكشف التدوير الحراري أو الاهتزاز عن ضعف كامن. السؤال لا يكون هل هذه المفاصل المخفية قد تفشل، ولكن كيف للعثور على المفاصل السيئة قبل شحن المنتج.

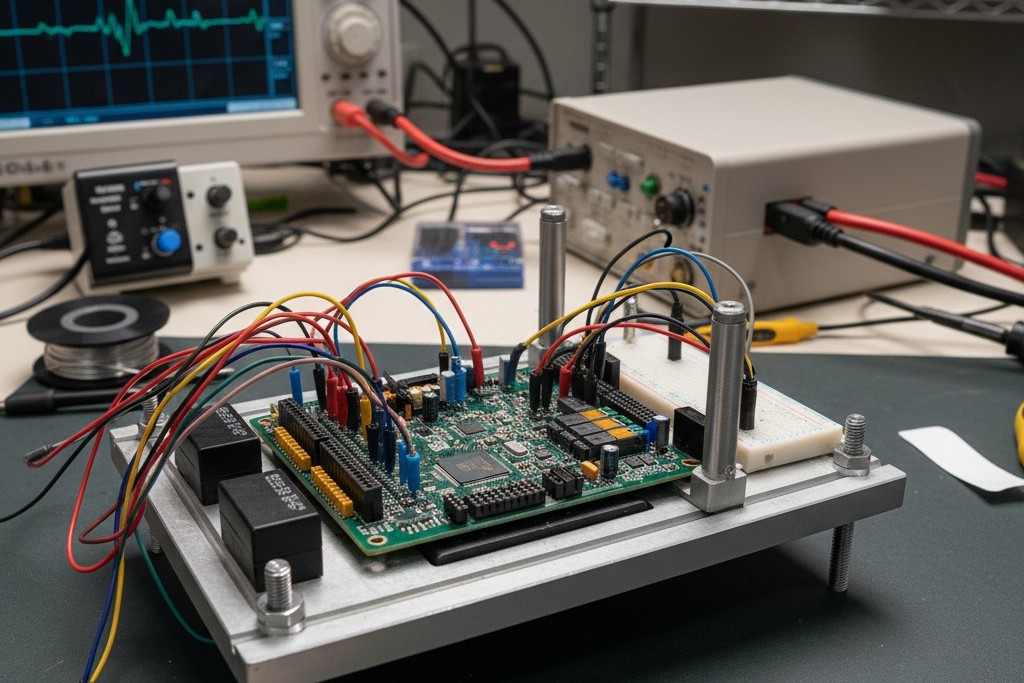

في Bester PCBA، نتصدى لهذا باستخدام منهجية تحقق مزدوجة: فحص الأشعة السينية الآلي (AXI) لتقييم الجودة الهيكلية لكل كرة لحام، تليها اختبار الطاقة على الطاولة للتحقق من الأداء تحت الضغط. لا تكفي أي طريقة بمفردها. يكشف AXI عن الفراغات، عيوب البلل، وأخطاء التمركز التي تدل على ضعف في التحكم في العملية، لكنه لا يمكنه اكتشاف مفصل يبدو جيدًا في الشكل ولكنه ضعيف في التوصيل. يثبت اختبار الطاقة أن المفصل لديه الهيكل الصحيح فقط، بل أنه يتصرف بشكل صحيح تحت الأحمال الكهربائية والحرارية الحقيقية. معًا، يشكلان إستراتيجية تقلل من مخاطر وصول العيوب المخفية إلى العملاء.

هذه ليست عملية نظرية. فيزياء الحزم الحديثة واعتبارات الاقتصاد القاسي لفشل الميداني تتطلب منهجية صارمة. فهم سبب أهمية كل طريقة، وما تكشف عنه، وكيف تكمل بعضها البعض، ضروري لأي شخص يصمم أو يورِّد التجميعات التي تحتوي على حزم مناطق كثيفة.

لماذا تتطلب الوصلات اللحمية المخفية تحققًا متخصصًا

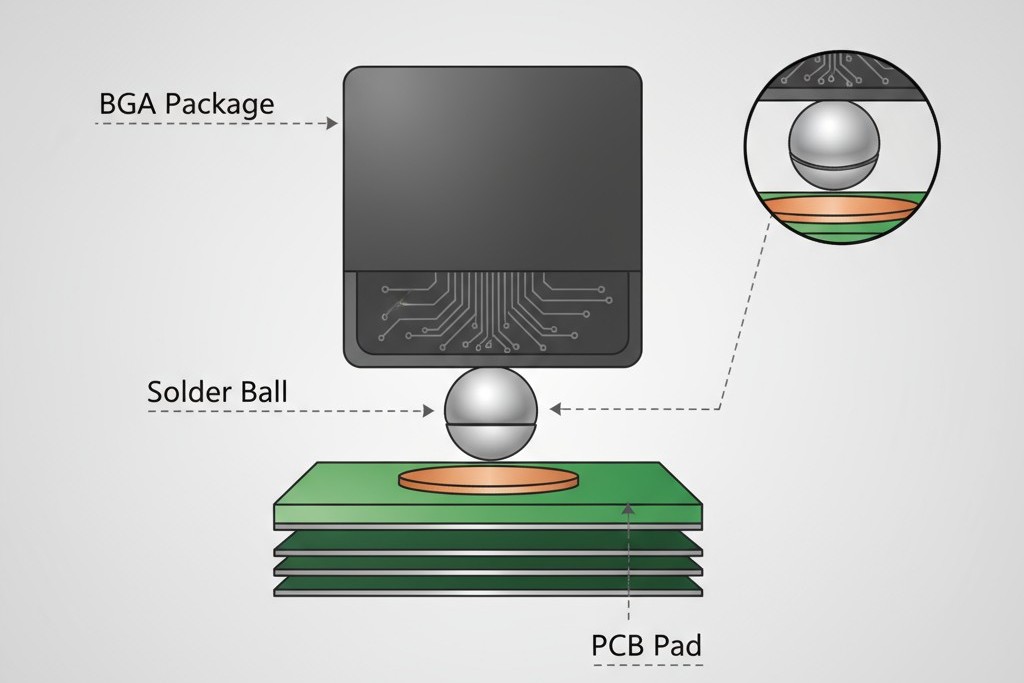

مكون مصفوفة الشبكة الكروية (BGA) يتصل بلوحة من خلال مصفوفة من كرات اللحام على جانبها السفلي، وليس من خلال أطراف تمتد من جسمها. أثناء عملية إعادة التدفق، تتدهور هذه الكرات وتلتصق بالتخانات المطابقة على اللوحة، مكونة روابط مخفية تمامًا بواسطة العبوة. يوفر هذا التصميم فوائد هائلة في الكثافة والأداء الكهربائي، مع تمكين الاتصالات ذات التباعد الدقيق ومسارات الإشارة القصيرة. كما يقضي على القدرة على الفحص المباشر للمكون التقليدي ذو الأطراف.

أنظمة الفحص البصري، سواء كانت يدوية أو آلية، تعتمد على الضوء العاكس للحكم على شكل لحام الصهير وتشكيل المفصل. بالنسبة لـ BGA، لا يوجد أي خط بصر لرؤية اللحام. يمنع جسم الحزمة أي خط رؤية للمفصل. يمكن لنظام بصري آلي التحقق من وجود المكون وتحديد موقعه، لكنه لا يستطيع رؤية اتصال اللحام نفسه. الدليل الخارجي الوحيد — ارتفاع التوقف عن العمل للحزمة — يعطي تخمينًا خامًا لحجم اللحام، لكنه لا يكشف عن الفراغات الداخلية، عدم الترطيب، أو الجسور.

تصاعد هذا التحدي مع زيادة الكثافة. تقدم micro-BGA بدقة 0.5 مم مع 256 كرة 256 فرصة لعيب قد تفوته الطرق البصرية. الحزم على نطاق الرقاقة، حيث يكون الرقاقة تقريبًا بحجم الحزمة، تفرض مزيدًا من التحدي مع دقات أدق بكثير. يتناقص هامش الخطأ، والاعتماد على تحكم العملية وحده يصبح مقامرة. للأجهزة عالية الاعتمادية، تعتبر هذه المقامرة غير مقبولة.

كان رد الفعل في الصناعة هو البحث عن طريقة لرؤية داخل الحزمة. يعد فحص الأشعة السينية الآلي الحل السائد، لكنه يعالج نصف مشكلة التحقق فقط. فهم قدراته وحدوده هو الخطوة الأولى نحو استراتيجية كاملة.

فحص الهيكل: ماذا يكشف AXI في مصفوفات BGA

كيف يخترق التصوير بالأشعة السينية العبوة

تشغل الأشعة السينية منطقة من طيف الإلكترومغناطيسي بطول موجي أقصر بكثير من الضوء المرئي. عند هذه الأطوال الموجية، تحمل الفوتونات طاقة كافية لاختراق المواد المعتمة على أعيننا، بما في ذلك جسم بزا أو خزفي لحزمة BGA. يعتمد عمق الاختراق على كثافة المادة. المعادن المستخدمة في اللحام، مثل القصدير-الرصاص أو سبائك القصدير-الفضة-النحاس، ذات أرقام ذرية عالية وتمتص الأشعة السينية بشكل أقوى من العناصر الأخف في اللوح أو العبوة. يخلق هذا الامتصاص التفريقي تباينًا.

يقوم نظام AXI بتوجيه شعاع أشعة سينية عبر التجميع، ويقوم كاشف على الجانب المقابل بالتقاط الإشعاع المرسل. يُشكل ذلك صورة ظلية حيث تظهر المواد الأثقل بشكل أغمق. تُلقي كرات اللحام تحت الـ BGA ظلالًا مميزة، مما يجعل الفجوات بينها، والفراغات داخلها، وحدود اللحام إلى الحافة مرئية. الصورة هي خريطة كثافة، وتفسيرها يتطلب فهم الميزات الهيكلية التي تتوافق مع اتصال موثوق.

تقدم أنظمة الـ AXI الحديثة زوايا مشاهدة متعددة وإعادة البناء التصطخية، مما يسمح بفحص الطبقات الفردية داخل المفصل. هذا أمر حيوي للتمييز بين فراغ غير ضار عند واجهة جانب الحزمة وواحدة خطيرة عند واجهة الجانب اللوحي تؤثر على المسار الحراري والكهربائي. رغم أن فيزياء التصوير تفرض حدودًا — الدقة المكانية محدودة، وقد تمر الكسور الدقيقة دون أن يكتشفها—، إلا أن الطريقة لا مثيل لها في كشف البنية الداخلية لمفصل مخفي.

معايير AXI للوصلات اللحام المقبولة

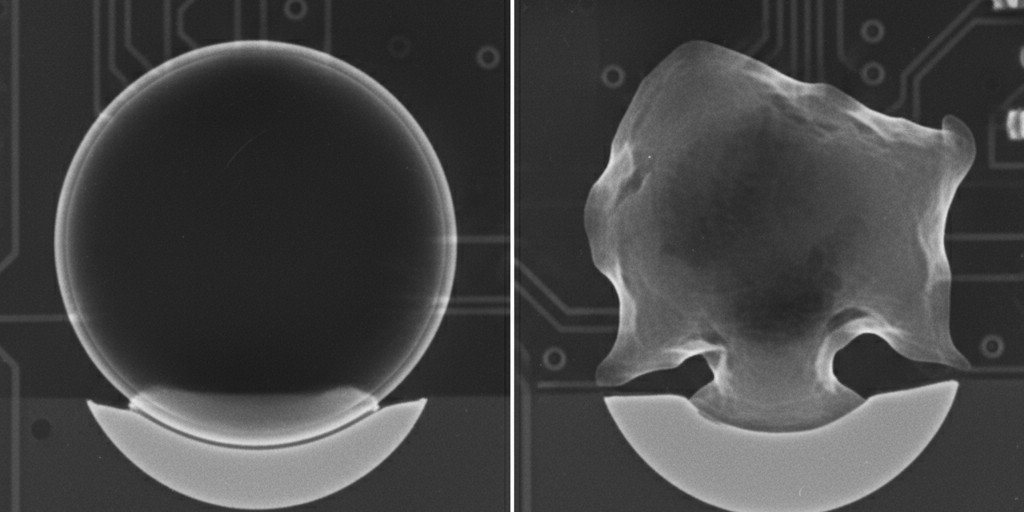

يكشف أشعة إكس لوصلة BGA عن ثلاثة مؤشرات هيكلية. والأهم هو الترطيب الكامل: يجب أن يكون لحام المذاب قد تدفق والتصاق بكل من الحزمة ووسادات اللوحة، مما يشكل رابطًا معدنيًا مستمرًا. تظهر الوصلات المرطبة بشكل انتقال ناعم من كرة اللحام إلى الوسادة. أي فجوات حادة أو مناطق ذات تباين منخفض تشير إلى عدم الترطيب، وهو عيب كارثي يترك الوصلة بدون سلامة ميكانيكية أو كهربائية.

بعد ذلك، يجب أن تكون الوصلة متمركزة ومحاذية. يجب أن تكون كرة اللحام متمركزة فوق وسادتها، مما يخلق اتصالًا متماثلاً. يقلل عدم المحاذاة، غالبًا بسبب خطأ في الوضع، من مساحة التلامس الفعالة ويزيد من تركيز الإجهاد. يقيس برنامج AXI هذا الإزاحة ويضع علامات على الوصلات التي تتجاوز الحد المُعَرّف.

وأخيرًا، يكشف AXI عن الفراغات—جيوب غاز محاصرة داخل اللحام أثناء إعادة التدفق، عادةً من أساسات التغيير الناتجة عن المسّاحة أو الرطوبة. تظهر الفراغات كمناطق داكنة داخل كرة اللحام الأكثر إشراقًا. على الرغم من أن الفراغات الصغيرة لا تكاد تُنكر، إلا أن حجمها وعددها وموقعها تحدد ما إذا كانت تؤثر على الوصلة أم لا.

عـتبات الفراغات ومعنى ذلك للموثوقية

العلاقة بين محتوى الفراغات والموثوقية على المدي الطويل ليست بسيطة؛ فهي تتوقف على وظيفة الوصلة. للاتصال الكهربائي، يقلل الفراغ من المنطقة المقطعية ويزيد المقاومة. للمسار الحراري تحت جهاز الطاقة، يعوق انتقال الحرارة. من أجل السلامة الميكانيكية، يمكن أن يصبح الفراغ الكبير نقطة بدء تصدع تحت الإجهاد الحراري.

تختلف معايير الصناعة، لكن خط الأساس العام يعتبر أن مساحة الفراغ الكلية أقل من 25% من المقطع العرضي للكرة مقبولة لمعظم التطبيقات. يدخل محتوى الفراغ بين 25% و 50% منطقة مشروطة، حيث تعتمد القبولية على وظيفة الوصلة؛ قد ينجح كرة الإشارة منخفضة الطاقة، بينما لا يمر كرة الحرارة. وأي شيء يتجاوز 50% يُرفض عادةً، حيث تتدهور قدرة الوصلة على توصيل التيار وتبديد الحرارة بشكل كبير.

يستخدم PCBA هذه العتبات كنقطة انطلاق، مع تعديلها لتتناسب مع التصاميم المحددة. قد تتطلب مجموعة الطيران عالية الموثوقية حدًا صارمًا يقدر بـ 15%، بينما قد يتحمل منتج المستهلك الحد الإفتراضي 25%. والأهم من ذلك، أن هذا الحد ليس عشوائيًا. فهو مستمد من بيانات تجريبية تربط محتوى الفراغات مع حالات الفشل الميداني والأداء الحراري.

ال التوزيع يهم أيضًا توزيع الفراغات. فراغ واحد يشغل 20% من مساحة المفصل عادة يكون أقل إثارة للقلق من خمسة فراغات بكل واحدة منها 4%، حيث أن الأخيرة تشظي المسار الحالي وتخلق تركيزات إجهاد متعددة. يمكن لبرنامج AXI أن يحلل هذه الأنماط، لكن التحليل يعتمد على الحدود المبرمجة فقط.

حدود الفحص الهيكلي فقط

يعد AXI أداة قوية لتقييم التكوين الفيزيائي لترابط اللحام، لكنه في جوهره طريقة فحص هيكلية. يقيس الهندسة والكثافة، وليس المقاومة الكهربائية أو الموصلية الحرارية. هذا التمييز حاسم. يمكن أن يبدو المفصل مثاليًا بالأشعة السينية ومع ذلك يكون غير مفيد وظيفيًا.

فكر في ترابط لحام بارد. قد يكون الحرارة غير كافية أدت إلى اتصال ضعيف ذو مقاومة عالية. ربما رطبت اللحام الأسطح مع إحداث voiding مقبول، لكن الواجهة تفتقر إلى رابطة معدنية حقيقية. صورة أشعة سينية لهذا المفصل تبدو طبيعية. العيب دقيق جدًا، في جودة الرابطة بين المعادن، ولا يمكن لـ AXI رؤيته.

وبالمثل، قد يجتاز المفصل اختبار AXI ولكن يكون لديه اتصال متقطع يظهر فقط تحت ضغط حراري. يعمل المفصل أثناء الاختبار الأولي، ولكن مع ارتفاع حرارته أثناء التشغيل، تكسر حركات دقيقة وتتواصل مرة أخرى. هذه الطريقة في الفشل خطيرة وصعبة التشخيص. الأشعة السينية تلتقط صورة في درجة حرارة الغرفة؛ لا يمكنها التنبؤ بكيفية تصرف المفصل مع مرور الزمن.

هذه القيود لا تقلل من قيمة AXI؛ بل تحدد دوره. يتحقق AXI من أن عملية اللحام أنتجت مفاصل ذات بنية مقبولة وخالية من العيوب الكبرى. إنه فحص ضروري، لكنه غير كافٍ. لإثبات أن المفاصل ستؤدي بشكل موثوق، يتطلب الأمر اختبارًا وظيفيًا.

التحقق الوظيفي: اختبار الطاقة على الطاولة

كيف يكشف الإجهاد الحراري والكهربائي عيوباً كامنة

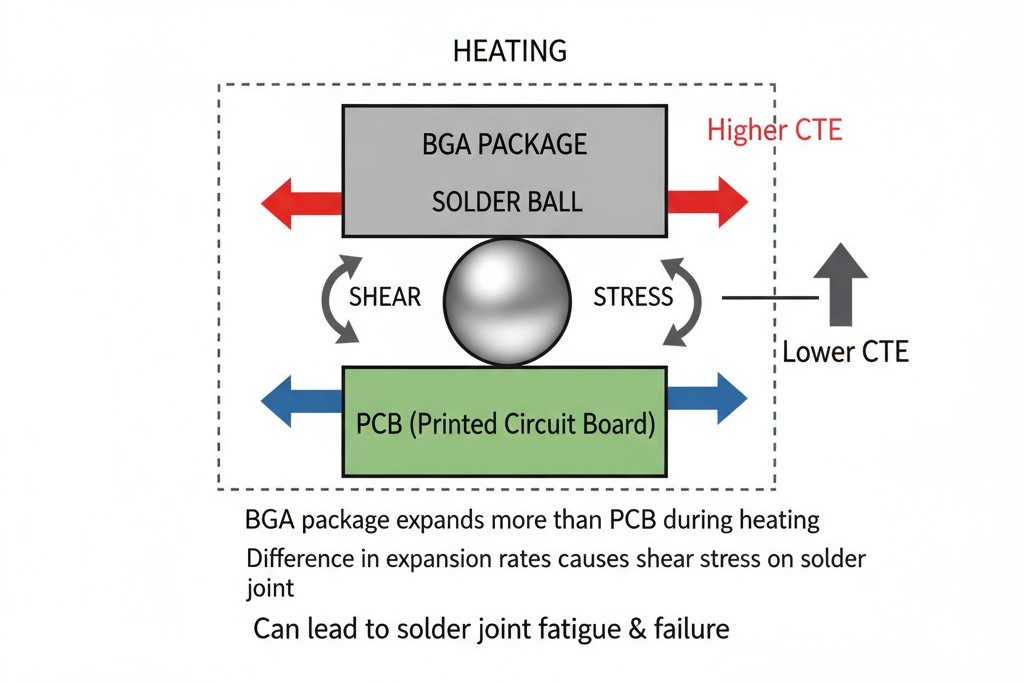

تخضع دورة التشغيل لمجموعة لتكرار الانتقال بين حالتي التشغيل والإيقاف. عند تزويدها بالطاقة، يتدفق التيار عبر روابط BGA، مما يؤدي إلى توليد حرارة. تتسبب هذه الحرارة في تمدد القصدير والحزمة واللوحة بسرعات مختلفة، لأن معاملات التمدد الحراري لها مختلفة. هذا التفاوت يسبب ضغطًا ميكانيكيًا عند واجهة رابط القصدير. عند إزالة الطاقة، يبردون وينكمشون، عكس ذلك الضغط.

مفصل سليم وله رابطة معدنية قوية يتكيف مع هذا الإجهاد. مفصل ضعيف بمقاومة عالية أو بطبقة معدنية بينية غير جيدة التشكيل يعاني من تسخين موضعي وتجمع إجهاد. مع مرور عدة دورات، تتشكل وتصعد الشقوق الدقيقة، وتزداد المقاومة، وفي النهاية يفشل المفصل. يسرع دورة الطاقة من هذا آلية الفشل في بيئة مختبرية محسنة. قد يفشل المفصل بعد 500 دورة في الميدان بعد 50 دورة على الطاولة، حيث يمكن أن تكون تقلبات درجة الحرارة أكثر عنفًا. وهذا يختلف عن دورة الحرارة السلبية، التي تختبر التعب بتغيير درجة الحرارة المحيطة لكنها تتجاهل الفشل الناتج عن التسخين الداخلي لدائرة حية. تفرض دورة الطاقة إجهادًا حراريًا وكهربائيًا في آن واحد، مما يجعلها اختبارًا وظيفيًا أكثر شمولية.

بروتوكول دورة الطاقة لتأكيد BGA

في لوحة الدوائر المطبوعة Bester، يتم تعديل بروتوكول دورة الطاقة ليتناسب مع الجهاز، ولكن الإطار العام ثابت. يُوضع التجميع في جهاز، ويُجهز الجهاز للعمل في الحالة التشغيلية الاسمية لمدة زمنية محددة، مما يسمح له بالوصول إلى التوازن الحراري. ثم يتم إيقاف الطاقة، وتبرد اللوحة إلى درجة حرارة أساسية. هذا يكمل دورة واحدة.

يعتمد عدد الدورات على الهدف. يمكن للفحص السريع من 10 إلى 20 دورة أن يلتقط عيوبًا كبيرة مثل المفاصل الباردة. توفر التحقق الأكثر صرامة من 50 إلى 100 دورة ثقة أعلى. قد تتطلب التطبيقات ذات الاعتمادية العالية عدة مئات من الدورات، قريبة من اختبار العمر المعجل.

أثناء الاختبار، يتم مراقبة التجميع للكشف عن الأعطال الوظيفية. يمكن أن يكون الأمر بسيطًا مثل التحقق مما إذا كانت الجهاز لا يزال يعمل، أو أكثر تفصيلًا مثل قياس التيار الكهربائي، جهد الخرج، وسلامة الإشارة. قد يشير ارتفاع التيار المفاجئ إلى قصر؛ وفقدان الوظيفة يشير إلى انقطاع. يمكن أيضًا للتصوير الحراري تحديد المفاصل التي تعمل بدرجة حرارة أعلى من المتوقع، مما يشير إلى مقاومة عالية أو ضعف في تبديد الحرارة. تقدم هذه البيانات ملاحظات لا تقدر بثمن حول هوامش العملية، مما يساعد ليس فقط على اكتشاف العيوب، ولكن أيضًا على فهم مدى قرب العملية من حد الفشل.

لماذا يوفر النهج المزدوج الثقة

يخدم AXI والدوران الكهربائي أدوارًا مكملة. يوفر AXI تقييمًا سريعًا وغير مدمّر للبنية لكل وصلة على حدة، مع التقاط العيوب الناتجة عن تفاوت العمليات قبل تشغيل اللوحة أبدًا. ثم يتحقق دوران الطاقة من أن الوصلات التي اعتبرها AXI سليمة من الناحية الهيكلية تؤدي وظائفها تحت ضغوط الاستخدام الواقعي.

النتيجة أكثر من مجرد إضافية. أظهرت التجميعات التي تجتاز كل من اختبار AXI ودورة الطاقة كل من السلامة الهيكلية والمتانة الوظيفية. رغم أن لا اختبار يزيل كل المخاطر، فإن الثقة التي يوفرها هذا النهج المزدوج أعلى بشكل كبير مما يمكن أن يحققه أي منهما بمفرده.

بالنسبة للتصاميم التي تحتوي على مكونات micro-BGA أو CSP، حيث يمكن أن تكون فشل الوصلات الواحد كارثيًا، فإن النهج المزدوج هو الممارسة الفضلى. في Bester PCBA، نطبق كلا الطريقتين كإجراء قياسي لتركيبات المناطق الكثيفة، مع تعديل العتبات والبروتوكولات لتلبية متطلبات موثوقية التطبيق. الاستثمار في التحقق مبرر بسبب تقليل فشل الميدان وضمان إثبات أن كل وصلة مخفية قد أثبتت أدائها.

الوصلات المخفية تتطلب تحققًا يتجاوز النظرة ومجاوزة لأي طريقة واحدة. يجب إثبات الهيكل والوظيفة معًا. يكشف AXI عن تشريح الوصلة؛ الإثبات عبر دورات الطاقة يثبت تكوينها.