الضغط لتقصير جداول تطوير المنتج لا يرحم، لكن عواقب التأخير لم تكن أبداً أعلى. تتراجع معالم التمويل، تُغلق نوافذ السوق، ويُشحن المنافسون أولاً. لفرق الهاردوير، يمر الطريق بين نموذج أولي يعمل وجولة إنتاج أولية - متاهة من التبعيات، والموافقات، وواقع التصنيع - عادةً خلال ستين إلى تسعين يومًا. لقد كان السرعة دائمًا مهمة، لكن هل الثلاثين يومًا هدف واقعي لمجموعة دوائر مطبوعة معقدة، أم أنها خيال طموح يجهز الفرق للفشل؟

في شركة Bester PCBA، نعلم أن التدوير الثلاثيني قابل للتحقيق، ولكن فقط عندما يتم تحسين ثلاثة أنظمة محددة بشكل متزامن وتنفيذها بدقة. لا يتعلق الأمر بالعمل بسرعة أكبر أو تقليل الزوايا الحادة. يتعلق الأمر بتفكيك التأخيرات الهيكلية السائدة في سير العمل التقليدي. الفرق بين دورة الثلاثين يومًا ودورة التسعين يومًا ليس في الجهد؛ إنه في تصميم العملية نفسها. عندما يكون تسليم التصميم نظيفًا من المرور الأول، وعندما يزيل الاختبار بدون قطعة تثبيت عنق الزجاجة لأدوات مخصصة، وعندما تغلق ملاحظات التصميم من أجل التصنيع (DFM) خلال ساعات بدلاً من أيام، يتضغضغط المسار الحاسم بالكامل. أضعف أي واحد من هؤلاء، ويتسارع الجدول الزمني ليصبح مسارًا صناعيًا قياسيًا.

هذا هو المخطط التشغيلي لتنفيذ تلك الثلاثين يومًا، إطار عمل مبني على الحقائق الميكانيكية، وليس على وعود التسويق. سنسلط الضوء على تسليم التصميم الذي يمنع الغموض، واستراتيجية الاختبار بدون قطعة تثبيت التي تزيل تأخيرًا يمتد لأسابيع، وبروتوكول DFM الذي يمنع أن تصبح ملاحظات الهندسة نقطة توقف. للفرق التي تبني لوحات معقدة متعددة الطبقات، هذا هو دليل اللعبة لتقليل المخاطر من جدول زمني طموح مع الحفاظ على جودة عالية كمرحلة تجريبية.

لماذا الثلاثين يومًا استثناء، وليس القاعدة

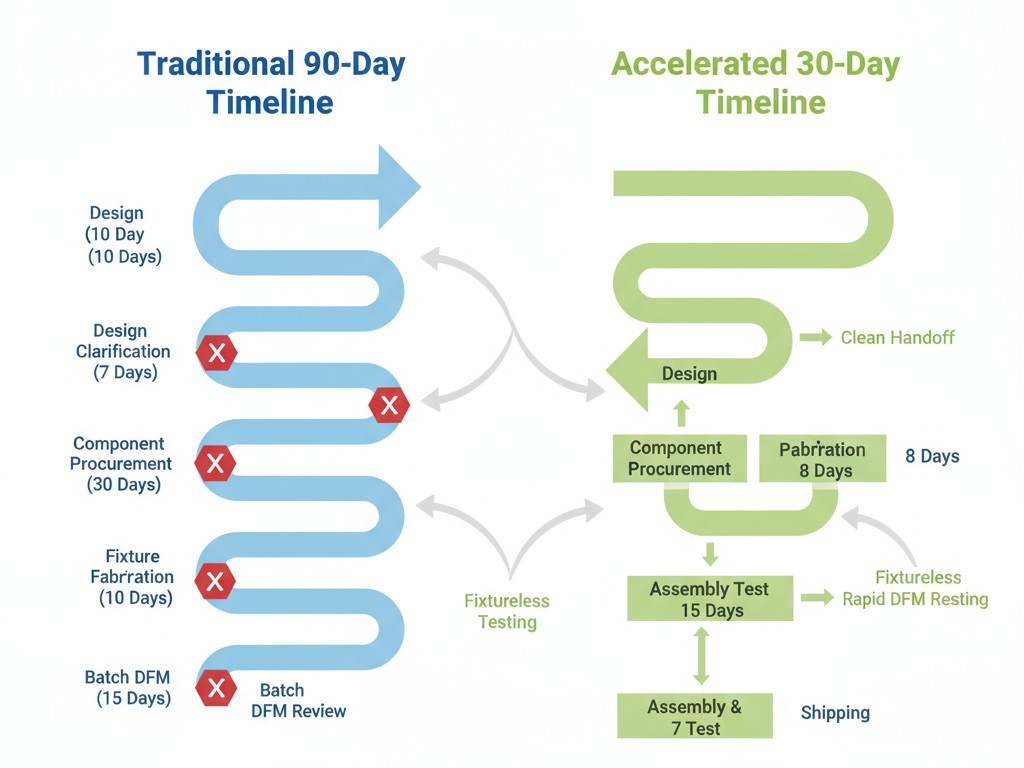

متوسط الوقت من اعتماد النموذج الأولي إلى جاهزية لوحة الدوائر المطبوعة التجريبية في صناعة الإلكترونيات يتراوح بين ستين وتسعين يومًا. هذا ليس لأن المصنعين بطيئون؛ بل لأن العملية مبنية على سلسلة من البوابات المتتابعة، يؤدي كل منها إلى تأخير. البيانات غير المكتملة في التصميم تتسبب في حلقات توضيح تضيف خمسة أيام قبل أن تبدأ التصنيع. أجهزة الاختبار المخصصة، الضرورية للتحقق التقليدي، تتطلب من أسبوع إلى ثلاثة أسابيع من الوقت. ردود فعل DFM، التي تُعامل على أنها عملية دفعة بدلًا من حوار مستمر، يمكن أن تستغرق أسبوعًا أو أكثر.

تتراكم هذه التأخيرات. يؤدي انزلاق يومين في ملاحظات DFM إلى دفع تاريخ بدء التصنيع، مما يؤخر تسليم اللوحة، ويؤخر التجميع، ويؤخر الاختبار. بحلول الوقت الذي يصبح فيه البناء التجريبي جاهزًا، تم تمديد الهدف الثلاثيني إلى سبعين يومًا. المشكلة ليست في مزود واحد أو خطوة واحدة من العملية. إنه تراكم الصغائر من الاختلالات في سير العمل حيث تعتمد كل مرحلة على التي قبلها. في المسار الحاسم، لا يوجد شيء اسمه تأخير بسيط.

دورة الثلاثين يومًا، على العكس من ذلك، مصممة لصفر وقت فراغ. تتطلب أن يكون كل تسليم نظيفًا، وكل عملية متوازنة، وكل قرار مسبق المعالجة. لهذا السبب تظل الاستثناء. تفتقر معظم المؤسسات إلى الانضباط لتوفير بيانات التصميم كاملة من المرور الأول. تفتقر معظم الشركات المصنعة للقدرة الهندسية على ملاحظات DFM في نفس اليوم. لا تزال معظم سير عمل الاختبار مبنية حول أدوات تثبيت تستغرق أسابيع للتحضير. التدوير الثلاثيني ليس مستحيلًا؛ بل هو ببساطة لا يغفر للكفاءات البسيطة التي بنيت عليها جداول زمنية أطول.

المسار الحاسم: ثلاثة أبواب تحدد جدولك الزمني

أي عملية تصنيع تخضع للمسار الحاسم الخاص بها — تسلسل المهام المعتمدة الذي يحدد أدنى زمن إتمام ممكن. يؤدي التأخير في أي مهمة على هذا المسار إلى تمديد كامل المشروع بنفس المدة.

بالنسبة لمرحلة التدوير التجريبي لـ PCBA، يتحكم المسار الحاسم في ثلاثة أبواب: دقة تسليم التصميم, هيكل اختبار خالٍ من التجهيزات, و سرعة تغذية ملاحظات DFM. هذه ليست متغيرات مستقلة ولكن أنظمة مترابطة. تحسين الثلاثة معاً هو ما يجعل الجدول الزمني المضغوط ممكنًا. تحديد التسليم بدقة يحدد متى يمكن بدء التصنيع. يحدد اختبار خالٍ من التجهيزات متى يمكن التحقق من صحة اللوحات دون الانتظار لأدوات التصنيع. تضمن ملاحظات DFM السريعة أن مخاطر التصميم تُحل قبل أن تتسبب في إعادة العمل أو التأخير. معًا، يشكلون العمود الفقري لعملية المسار السريع.

1. دقة تسليم التصميم

الفتحة الأولى هي اكتمال حزمة التصميم. البيانات غير المكتملة هي المصدر الأكبر للتأخير الذي يمكن تجنبه. عندما تكون ملفات Gerber تفتقد طبقات، أو يفتقر جدول المكونات (BOM) إلى أرقام أجزاء المصنع، أو تكون رسوم التجميع غامضة، يتوقف العملية. يُجبر فرق الهندسة على دورة من الرسائل الإلكترونية واستدعاءات التوضيح، مع استهلاك كل منها ليوم على الأقل. في جدول زمني يمتد ستين يومًا، هذا إزعاج. في جدول زمني لمدة ثلاثين يومًا، فهو مميت.

2. هيكل اختبار خالٍ من التجهيزات

الفتحة الثانية هي طريقة التحقق من صحة اللوحات المج assembledة. الأجهزة التقليدية لاختبار الدائرة هي تجميعات ميكانيكية مخصصة تتماشى مع نقاط الاختبار بواسطة مجسات مزودة بنابض. فهي دقيقة، لكنها أيضًا بطيئة الإنتاج، وتتطلب حتى ثلاثة أسابيع للتصميم والتصنيع وتصحيح الأخطاء. إنها عملية متسلسلة لمدة ثلاثة أسابيع تقع مباشرة على المسار الحرج. الطرق بدون تجهيزات، مثل مسح الطيران أو الفحص الحدودي، تلغي هذا الاعتماد تمامًا باستخدام مجسات قابلة للبرمجة أو منطق اختبار مدمج. رغم أن الإنتاجية قد تكون أقل، إلا أن العقوبة ضئيلة بالنسبة لأحجام النماذج الأولية من عشرة إلى مائة وحدة، مقارنة بالأسابيع التي تم توفيرها في الزمن التقويمي.

3. سرعة تغذية ملاحظات DFM

الفتحة الثالثة هي سرعة تحليل التصنيع الممكنة. مراجعة DFM الدقيقة تلتقط المخاطر — مثل التباعد غير الكافي، شرائط اللحام، التصميم الحراري الضعيف — التي قد تتسبب في تقليل الناتج أو الاعتمادية. عندما تصل ملاحظات DFM خلال ساعات من تسليم التصميم، يتم إجراء التصحيحات قبل بدء التصنيع. عندما تستغرق خمس أيام، ينزلق الجدول الزمني بأكمله بمقدار تلك المدة. إذا تطلبت الملاحظات تغييرات في التصميم، فإن التأخير يطول أكثر.

بينما يهم أيضًا أوقات تسليم المكونات وتعقيد اللوحة، فإن هذه الثلاثة من البوابات هي العوامل التي يسيطر عليها بشكل مباشر أكثر من قبل تصميم العملية. Bester قامت بتحسينها خصيصًا لتمكين التسريع على مدار ثلاثين يومًا.

فحص قائمة تحقق تسليم التصميم: تحديد “مكتمل”

عبارة “حزمة تصميم مكتملة” هي مصطلح شائع، لكنها نادراً ما تُعرف بدقة كافية لمنع الغموض. الحزمة الكاملة ليست مجرد مجموعة من الملفات؛ إنها ضمان للفريق التصنيعي يمكنه البدء فوراً في DFM وتخطيط التصنيع، دون الحاجة لطرح سؤال واحد. يظهر عدم الاكتمال دائمًا بطرق متوقعة: ملفات حفر مفقودة، BOMs قديمة، رسومات غير متطابقة. كل واحد يثير استعلامًا، وكل استعلام يُدخل تأخيرًا.

تعريفنا للكمال هو حالة عدم وجود غموض، يتم تحقيقها بالالتزام بقائمة فحص صارمة منظمة حول بيانات التصنيع، سلامة BOM، ووثائق التجميع.

ملفات Gerber وبيانات التصنيع

يجب أن يتضمن مجموعة Gerber جميع الطبقات: النحاس، وشريط اللحام، ونقش الطباعة، وقناع المعجون، كل منها مسمى بشكل صحيح. يجب أن يحدد ملف الثقب جميع أحجام الفتحات ومتطلبات الطلاء. يجب أن يثبت رسم التصنيع أبعاد اللوحة، وترتيب الطبقات، ونوع المادة (مثلاً، FR-4 أو رقائق عالية التردد)، وأوزان النحاس، والانتهاء السطحي. للدوائر ذات المعاوقة المُتحكم فيها، يجب أن يحدد التكديس سماكة العازل، وقيم المعاوقة المستهدفة، والخطوط الخاصة التي تتطلب تحكمًا. تعد البيانات الالتفافية غير الواضحة عن التصنيع السبب الأكثر شيوعًا في التأخير. عندما يضطر الصانع إلى التخمين، فإن الساعة قد بدأت بالفعل في العد.

سلامة قائمة المواد

قائمة المواد هي القائمة الرسمية لكل مكون يجب مصدره وتجميعه. يجب أن تشمل قائمة المواد الكاشفات المرجعية، والكمية، واسم الصانع، والأهم من ذلك، رقم الجزء الكامل للمصنع لكل عنصر في السطر. قائمة مواد تذكر 'مقاوم 10 ك 0402' غير عملية. التي تذكر 'Yageo RC0402FR-0710KL' فهي عملية، لأنها تحدد مكونًا دقيقًا يمكن شراؤه.

إنشاء قائمة مواد غير مكتملة يخلق وضعين للفشل: تأخيرات الشراء وأخطاء التجميع. أرقام الأجزاء العامة تجبر على التوضيح أو استبدالات محفوفة بالمخاطر. يؤدي عدم تطابق الكاشفات المرجعية بين قائمة المواد وملفات Gerber إلى وضع مكونات في غير محلها وإعادة العمل. علاوة على ذلك، تتعدى السلامة إلى التوافر. لا تعتبر قائمة المواد كاملة إذا كانت نصف الأجزاء تستغرق أسبوعين للتوصيل. التحقق من توافر المكونات قبل تسليم المسؤولية غير قابل للنقاش.

قائمة فحص BOM لمدة ثلاثين يومًا تتضمن:

- أرقام أجزاء الشركات المصنعة لجميع المكونات؛ بدون عامة.

- محددات التصميم التي تتطابق تمامًا مع ملفات Gerber والتجميع.

- التحقق من زمن الانتظار لجميع المكونات.

- أرقام أجزاء بديلة لأي مكونات ذات مصدر واحد أو عالية المخاطر.

- علامة واضحة على أي مكونات مقدمة من العميل.

توثيق التجميع وملفات وضع المكونات

يشمل توثيق التجميع رسمة التجميع، وملف تحديد مواقع المكونات (أو Centroid)، وأي تعليمات خاصة. يجب أن تكون رسمة التجميع مرجعًا بصريًا لموقع، واتجاه، وجهة القطبية لكل مكون، مستوحاة من تصميم لوحة الدوائر النهائية. يوفر ملف التحديد إحداثيات X-Y التي يستخدمها جهاز الالتقاط والتجميع للأتمتة.

تشمل التعليمات الخاصة العمليات غير القياسية: موصل يجب تجميعه بعد الطلاء التوافقي، مكون حساس للحرارة يتطلب ملف إعادة تدفق منخفض، أو دائرة متكاملة تحتاج إلى عملية تجفيف بسبب حساسيتها للرطوبة. تبدو هذه التفاصيل واضحة لفريق التصميم لكنها غير مرئية لفني التجميع. القضاء على التفسير يضمن استمرارية العمل وسلاسته.

استراتيجية اختبار بدون قطعة تثبيت: القضاء على عنق الزجاجة

يؤكد الفحص أن لوحة الدوائر الإلكترونية المجمعة تعمل قبل أن تنتقل إلى المرحلة التالية. تعتمد تدفقات العمل التقليدية في التصنيع على تثبيتات اختبار مخصصة لتوفير الوصول الفيزيائي إلى نقاط الاختبار على اللوحة. للاستثمار المسبق في إنتاج عالي الحجم، فإن الاستثمار في جهاز اختبار مخصص يبرره سرعته وتكراره. بالنسبة للتجارب الأولية صغيرة الحجم، فإن التثبيت يمثل عقبة.

لماذا تكسر التركيبات التقليدية نموذج الثلاثين يوماً

الطقم الاختباري المخصص هو مجموعة ميكانيكية يجب تصميمها وتصنيعها والتحقق من صحتها قبل أن تبدأ الاختبارات. تتطلب هذه العملية التي تستغرق عدة أسابيع تحليل التخطيط، وإنشاء تصميم الطقم، وتحويل الأجهزة إلى شكلها النهائي، وتصحيح أخطاء التجميع النهائي. بالنسبة للوحة معقدة، يمكن أن يستغرق ذلك بسهولة ثلاثة أسابيع.

هذه تبعية متسلسلة. لا يمكن للمجموعة الانتقال للاختبار حتى يصبح الجهاز جاهزًا. في جدول زمنّي مدته ستون يومًا، يمكن إدارة مدة جهاز التجهيز لمدة ثلاثة أسابيع. في جدول زمني مدته ثلاثون يومًا، يستهلك نصف التقويم، مما يترك هامشًا للخطأ غير موجود. الحل هو استراتيجية اختبار بدون جهاز، والتي تتيح البدء في الاختبار بمجرد خروج اللوحات من خط التجميع.

الاختبار بالحث الطائر والتفتيش الحدودي كبدائل

حث طائر أنظمة الاختبار تستخدم مساحتين أو أكثر من المسابر المستقلة التي تتحرك إلى نقاط اختبار محددة لإجراء قياسات كهربائية. يتم برمجة تسلسل الاختبار مباشرة من بيانات CAD، لذلك لا يوجد حاجة لبناء جهاز فعلي. يتم قياس زمن الإعداد بالساعات، وليس الأسابيع. المساومة هي الإنتاجية؛ حيث يكون الاختبار ترتيبًا متسلسلًا، لذلك يستغرق وقتًا أطول لكل لوحة. بالنسبة للبناء التجريبي من عشرة إلى خمسين وحدة، فهي صفقة مواتية بشكل كبير. اختبار لمدة خمس دقائق يلغي انتظار ثلاثة أسابيع هو قرار سهل.

الفحص الحدودي هو طريقة أخرى بدون جهاز تستخدم منطق اختبار مدمج داخل الدوائر المتكاملة التي تدعم معيار IEEE 1149.1 (JTAG). يسمح لمعدات الاختبار بالتحكم والمراقبة لحالة دبابيس الدوائر المتكاملة بدون تلامس فعلي، وهو أمر لا يُقدر بثمن بالنسبة للوحاته ذات الكثافة العالية حيث نقاط الاختبار غير مرغوب فيها. حدوده أنه يعمل فقط مع المكونات التي تدعم ذلك مدمجًا. بالنسبة للوحات ذات الأنواع المختلطة من المكونات، غالبًا ما يتم الجمع بين التفتيش الحدودي والحث الطائر لتحقيق التغطية الكاملة.

مقايضة تغطية الاختبار للأحجام التجريبية

الاختبار بدون جهاز ليس بلا مضاعفات. قد تكون تغطية الاختبار أدنى مقارنة بجهاز متعدد عشرة أو حجرة كاملة من المسامير. للإنتاج العالي الحجم، حيث يتم مضاعفة تكلفة عيب واحد هارب إلى الآلاف، فإن تعظيم التغطية أمر أساسي. للأحجام التجريبية، حيث الهدف الرئيسي هو التحقق من وظيفة التصميم والتقاط عيوب التجميع الكبيرة، تكون التغطية من الطرق بدون جهاز عادةً كافية. المفتاح هو اختيار استراتيجية اختبار توازن بين التغطية والجدول الزمني والتكلفة لاحتياجات المشروع الخاصة، وليس الاعتماد على النهج التقليدي بدافع العادة.

أوقات استجابة DFM: حلقة التغذية الراجعة التي تُهم

تحليل DFM هو كيف يجد مهندسو التصنيع المشاكل التي قد تضر بالإنتاجية أو الموثوقية أو الكلفة. كل لوحة تخضع لمراجعة. السؤال الوحيد هو ما إذا كانت ستتم بشكل استباقي، كدورة تغذية راجعة منظمة قبل التصنيع، أو بشكل تفاعلي، كمجموعة من المشاكل المكتشفة على الخط والتي تتسبب في تأخيرات ونفايات. غالبًا ما يحدد الفرق ما إذا كان الجدول الزمني ثلاثين يومًا أم ستين.

ما الذي يلتقطه DFM قبل الصنع

تُعلم مراجعة DFM بقواعد التصميم التي تقع تقنيًا داخل المواصفات ولكنها تترك هامشًا للتباين في العملية، مثل عرض الخط الذي يتطابق مع الحد الأدنى المطلق للمصنع. ستوصي المراجعة بأبعاد أكثر أمانًا لا تكلف شيئًا ولكنها تحسن بشكل كبير من الإنتاجية. تتحقق من تكوين الطبقات مقابل متطلبات المقاومة وتفحص مواضع المكونات التي قد تتداخل مع الأدوات أو تسبب عيوب إعادة التدفق مثل tombstoning.

قيمة DFM ليست فقط في التعرف على المشاكل؛ بل في التعرف عليها عندما تكون رخيصة وسريعة الإصلاح. انتهاك فاصل الخطوط الذي يتم اكتشافه في DFM يتطلب تغيير تخطيط يستغرق ساعة واحدة. نفس الانتهاك يُكتشف بعد التصنيع يعني نفايات اللوحات وبدء من جديد — تأخير لمدة أسبوعين. لهذا السبب فإن زمن استجابة DFM يعتبر عنصرًا حاسمًا.

متغير سعة الهندسة

زمن استجابة DFM لا يعتمد فقط على تعقيد التصميم؛ بل يعتمد على الطاقة الهندسية المتاحة. يمكن لمهندس متمرس أن يراجع لوحة بسيطة في ساعات، لكنه لا يزال سيستغرق أيامًا إذا كان لديه عبء عمل.

في Bester PCBA، نقوم بتنظيم قدرتنا الهندسية لتقديم ملاحظات DFM في نفس اليوم أو اليوم التالي للمشاريع ذات المسار السريع. هذا خيار تشغيلي متعمد، يتطلب فريق هندسي أكبر وتحديد أولويات بأمانة. إنه استثمار في السرعة، وهو مدعِّم رئيسي للجدول المضغوط.

كيفية التصرف بسرعة وفقًا لملاحظات DFM

السرعة التي يتصرف بها فريق التصميم استجابةً لتغذية راجعة DFM تحدد موعد انتقال اللوحة إلى التصنيع. النهج الأكثر فعالية هو التعامل مع DFM كعملية متزامنة. عندما يتم تسليم التصميم، ينبغي أن يكون الفريق مستعدًا للتكرار السريع. للدوائر الهامة، نوصي بجلسة مراجعة مباشرة حيث يقوم مهندسو التصنيع والتصميم بحل المشكلات في الوقت الحقيقي.

الاستنساخ هو عدو الجدول الزمني لمدة ثلاثين يومًا. كل حلقة تضيف أيامًا. وأفضل طريقة لتقليل ذلك هي تقديم تصميم نظيف وقابل للتصنيع من البداية، والذي يعود إلى قائمة التحقق من التسليم. التصميم النظيف يؤدي إلى أقل قدر من ملاحظات DFM، وتُغلق الحلقة بسرعة.

تعقيد اللوحة وحدود جدوى التنفيذ

الجدول الزمني لمدة ثلاثين يومًا قابل للتحقيق لمجموعة واسعة من اللوحات، ولكن ليس جميعها. تعتبر التعقيدات المتغير الرئيسي الذي يحدد قابليتها للتنفيذ. يمكن إنهاء لوحة ذات طبقتين بسيطتين في أيام. تتطلب لوحة صلبة وتخويلية ذات اثني عشر طبقة مع ثقوب عمياء ومغمورة، وأزواج محكومة بالمقاومة، وBGAs بنمط 0.4mm دورات تصنيع أطول وتجميع أكثر كثافة، مما يطيل الجدول الزمني.

- عدد الطبقات هو الأكثر وضوحًا. يستغرق تصنيع لوحة ذات أربع طبقات من ثلاثة إلى خمسة أيام؛ ويمكن أن تستغرق لوحة ذات اثني عشر طبقة مع ثقوب عمياء من عشرة إلى اثني عشر يومًا. بالنسبة للوحات التي تحتوي على أكثر من ثماني طبقات، يصبح إطار الـ 30 يومًا ضيقًا جدًا.

- كثافة المكونات وأشكال التعبئة أيضًا تؤثر على قابليتها للتنفيذ. تتطلب لوحة تحتوي على مكونات 01005 وBGAs بنمط 0.4 ملم تحكمًا أدق في العملية أثناء إعادة التدفق وتزيد من خطر العيوب التي تتطلب إعادة العمل.

- التحكم في المعاوقة يزيد من تعقيد التصنيع ومخاطر DFM. يتطلب سماكة مواد دقيقة والتحقق، وإذا كانت المقاومة غير مطابقة للمواصفات، يجب التخلص من اللوحات وإعادة تصنيعها.

الهدف ليس تثبيط التصاميم المعقدة، ولكن وضع توقعات واقعية. بالنسبة للوحة ذات ست طبقات مع مكونات قياسية، فإن فترة الـ 30 يومًا تعتبر محافظة. بالنسبة للوحة بعشرة طبقات مع BGAs كثيفة وتحملات مقاومة ضيقة، فهي قابلة للتحقيق ولكن تتطلب تنفيذًا مثاليًا بدون هامش للخطأ.

تنفيذ تدوير الثلاثين يومًا: إطار عمل متكامل

الجدول الزمني لمدة ثلاثين يومًا هو تسلسل منسق بشكل محكم. يُوضح هذا الإطار تقدمًا واقعيًا يومًا بعد يوم للوحة معقدة تتراوح بين ست إلى ثماني طبقات مع كمية تجريبية تتراوح بين عشرين وخمسين وحدة.

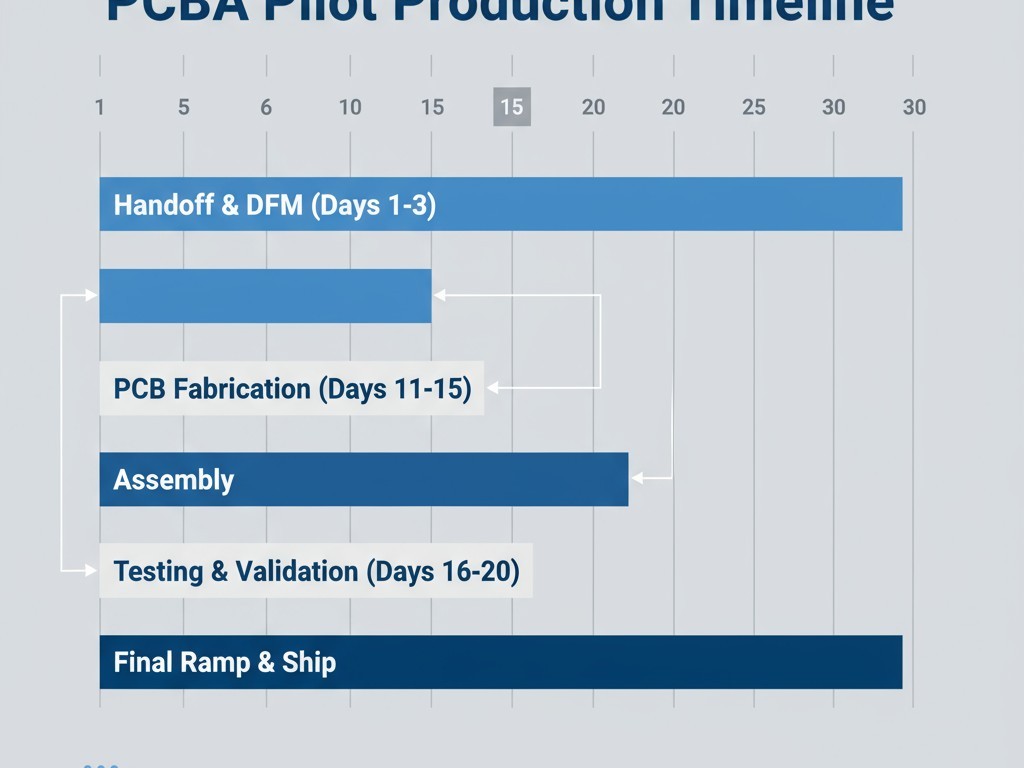

الأيام 1–3: التسليم وDPM في اليوم الأول، تصل حزمة التصميم كاملة. يبدأ مراجعة DFM على الفور. بحلول نهاية اليوم الثاني، يتم تقديم الملاحظات. في اليوم الثالث، يقدم فريق التصميم الملفات المصححة، ويتم الموافقة على اللوحة للتصنيع. تُظهر هذه المرحلة قيمة قائمة التحقق من التسليم؛ فحزمة غير كاملة يمكن أن تمتد إلى أسبوع، مما يقتل الجدول الزمني على الفور.

الأيام 4–10: تصنيع اللوحة الإلكترونية يبدأ التصنيع في اليوم الرابع. بالنسبة للوحة ذات ست طبقات، يتضمن ذلك التصوير، والت laminated، والحفر، والتلبيس، والتشطيب. تعتبر هذه المرحلة من الجدول الزمني الأقل قابلة للضغط، لأنها تتحدد بالعمليات الفيزيائية. يتم شحن اللوحات الخالية من التجميع إلى مرفق التجميع في اليوم العاشر.

الأيام 11–15: التجميع يحدث تجميع المكونات وتصنيع القوالب في اليوم الحادي عشر. يتم طباعة معجون اللحام، واختيار المكان، وإعادة التدفق على مدى اليومين التاليين، يليها أي تجميع يدوي. يتم الانتهاء من الفحص في اليوم الخامس عشر. أكبر مخاطر هنا هو توفر المكونات، ولهذا السبب فإن التحقق من مهلة الشحن أثناء التسليم غير قابل للنقاش.

الأيام 16–20: الاختبار والتحقق يبدأ الاختبار بدون جهاز تثبيت في اليوم السادس عشر، بمجرد توفر اللوحات. يتم تحديد عيوب التجميع وإعادة العمل عليها خلال الأيام القليلة التالية. نظرًا لعدم الحاجة إلى جهاز تثبيت مخصص، يبدأ هذا المرحلة على الفور بعد التجميع. مع الأجهزة التقليدية، لن يبدأ الاختبار حتى اليوم الخامس والعشرين أو بعده.

الأيام 21–30: زيادة التحول والاعتماد النهائي بحلول اليوم الواحد والعشرين، تم اختبار اللوحات الأولية وتم تحسين عملية التجميع. تم بناء الوحدات التجريبية المتبقية، واختبارها، والتحقق منها. يتم الفحص النهائي، والتعبئة، والشحن بحلول اليوم الثلاثين. فريق المنتج لديه الآن وحدات تجريبية وظيفية في اليد، بعد أن وفر ثلاث أسابيع مقارنة بدورة تقليدية.

المعتمد عليه بوضوح. يجب أن يُغلق DFM بحلول اليوم الثالث. يجب أن ينتهي التصنيع بحلول اليوم العاشر. يجب أن يبدأ الاختبار بدون جهاز تثبيت بحلول اليوم السادس عشر. كل بوابة تمكّن التالية. عندما يتم تحسين الأنظمة الثلاثة، ليس جدول الثلاثين يومًا هدفًا طموحًا. إنه النتيجة الطبيعية لعملية مصممة جيدًا.