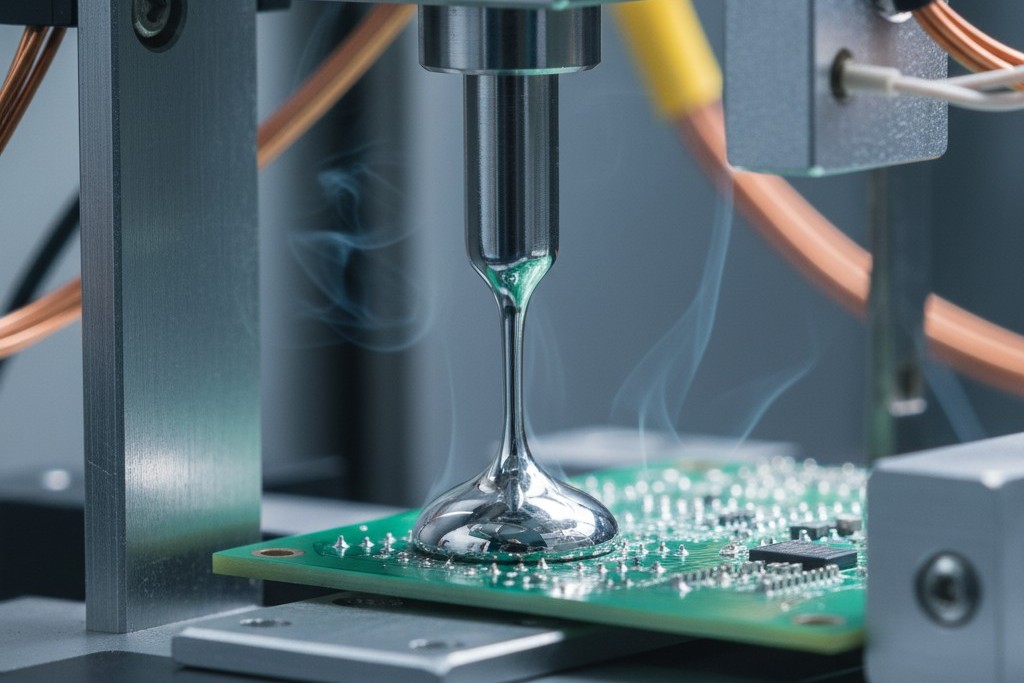

في الإلكترونيات عالية الموثوقية، أخطر وصلة لحام ليست القبيحة. وصلات اللحام الباردة، الجسور، إزالة البلل — هذه عيوب واضحة. أي جهاز فحص بصري آلي أو مشغل مدرب سيكتشفها قبل أن يغادر اللوح الأرضية. التهديد الحقيقي لمنتج من الفئة 3 هو الوصلة التي تبدو مثالية. لها حافة ناعمة ولامعة. لديها 100% ملء الثقب. تجتاز الفحص البصري بألوان زاهية. لكن تحت تلك السطح اللامع، تم محو هيكل النحاس الذي يجعل الاتصال الكهربائي ممكنًا كيميائيًا.

خذ سيناريو شائعًا خلال الانتقال من النموذج الأولي إلى الإنتاج الضخم. تقوم منشأة بتحويل منتج قديم إلى عملية خالية من الرصاص SAC305. تبدو اللوحات نقية عند خروجها من خط اللحام الانتقائي. بعد ستة أشهر، تبدأ عوائد الميدان في الوصول مع دوائر مفتوحة متقطعة. يظهر اختبار الاهتزاز أن الأطراف تُسحب مباشرة من اللوح. يكشف تحليل المقطع العرضي — الطريقة الوحيدة لرؤية الحقيقة — عن الرعب: "ركبة" برميل الثقب مفقودة. هذه هي النقطة الحرجة حيث ينحني الطلاء من جدار الثقب إلى لوحة السطح. لم تتشقق. لقد ذابت. اللحام يتمسك بالألياف الزجاجية العارية، والاتصال الكهربائي يطفو على طبقة مجهرية من مركب بين فلزي هش.

هذا هو إذابة النحاس. ليست فشلًا ميكانيكيًا؛ إنها محو كيميائي. يعمل وعاء اللحام كمذيب. في عصر السبائك الخالية من الرصاص، تجاهل فيزياء الذوبان يحول آلة اللحام الانتقائي إلى جهاز تدمير آلي.

فيزياء سبيكة الجوع

اللحام ليس لصقًا؛ إنه سبك. عندما يبل اللحام المنصهر سطح النحاس، لا يجلس فقط على السطح. يذيب جزءًا من النحاس ليخلق مركبًا بين فلزيًا (IMC)، عادة Cu6Sn5. هذه الطبقة ضرورية للربط. ومع ذلك، السبائك الخالية من الرصاص مثل SAC305 (القصدير-الفضة-النحاس) هي مذابات أكثر عدوانية بكثير من جيل القصدير-الرصاص (SnPb) القديم. إنها جائعة للنحاس.

هناك متغيران يحكمان معدل أكل اللحام السائل للنحاس الصلب: درجة الحرارة والتدفق. معادلة أرينيوس تنص على أنه مع كل ارتفاع 10 درجات مئوية في درجة حرارة الوعاء، يتسارع معدل التفاعل (وبالتالي معدل الذوبان) بشكل غير خطي. إذا قمت بتشغيل الوعاء عند 290 درجة مئوية أو 300 درجة مئوية لإجبار التدفق في لوحة صعبة، فأنت تسرع تآكل طلاء النحاس.

لكن درجة الحرارة هي نصف المعادلة فقط. يضيف اللحام الانتقائي مكونًا ديناميكيًا: سرعة التدفق. على عكس اللحام بالموجة، حيث يمر اللوح فوق الموجة مرة واحدة، يمكن لفوهة انتقائية أن تبقى تحت دبوس، تضخ لحامًا طازجًا وساخنًا وغير مشبع ضد سطح النحاس. هذا التجديد المستمر يزيل طبقة الحدود المشبعة، مما يسمح للحام الطازج بمهاجمة النحاس باستمرار.

متغير ثانوي غالبًا ما يفاجئ فرق الصيانة: محتوى النحاس في القدر نفسه. أثناء تشغيل الآلة، يذوب النحاس من اللوحات، مما يزيد من نسبة النحاس في السبائك. هذا يرفع درجة حرارة السائل للرصاص، مما يجعله "بطيئًا" أو خشنًا. رد الفعل الطبيعي من مهندس العملية عند رؤية رصاص بطيء هو رفع درجة حرارة القدر. هذا يخلق حلقة تغذية راجعة: درجات حرارة أعلى تذيب المزيد من النحاس، مما يرفع نقطة الانصهار، مما يدفع إلى درجات حرارة أعلى. إذا لم تكن تحلل قدر اللحام بانتظام وتفرغه عندما تتجاوز مستويات النحاس حد الشركة المصنعة للسبائك (غالبًا حوالي 0.9% إلى 1.0% لـ SAC305)، فأنت تطبخ لوحاتك في حمام يتطلب درجات حرارة خطيرة فقط للتدفق.

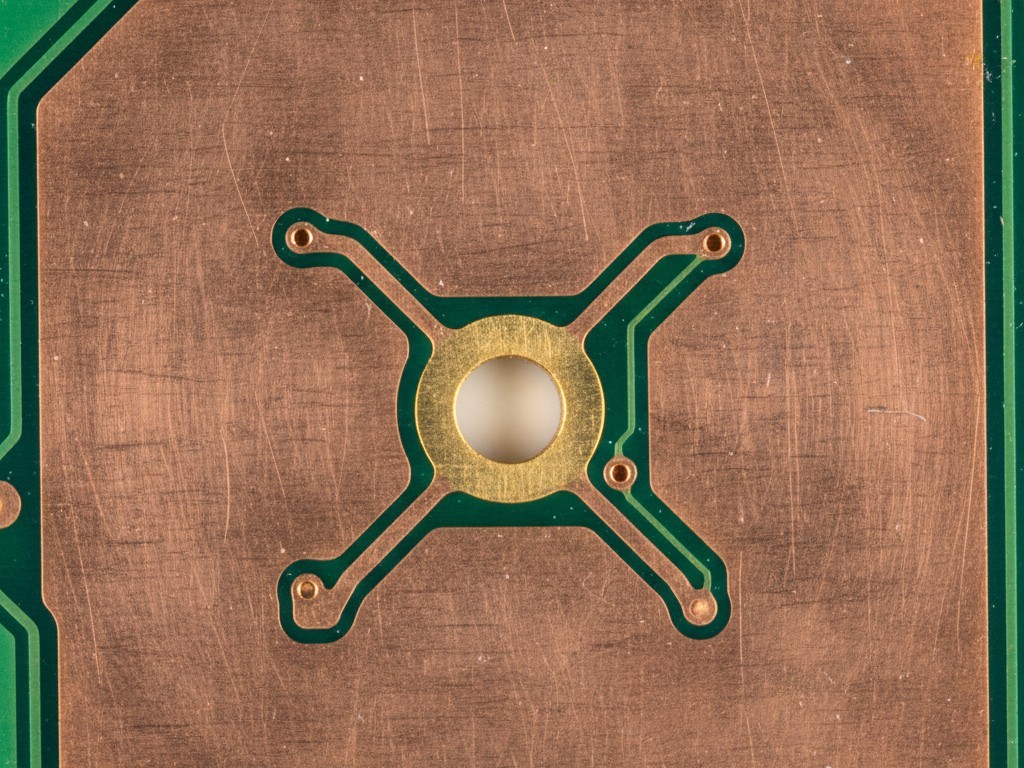

النقطة الحرجة في وصلة الثقب هي "ركبة" الثقب. في معظم عمليات تصنيع لوحات الدوائر المطبوعة، يكون الطلاء عند الركبة أرق من جدران البرميل المسطحة بسبب فيزياء الطلاء الكهربائي. إذا كان لديك 25 ميكرومتر من النحاس في البرميل، قد يكون لديك فقط 15 ميكرومتر أو 20 ميكرومتر عند الركبة. عندما يغسل اللحام الانتقائي العدواني هذه المنطقة، يهاجمها من الأعلى (جانب اللوحة) ومن الداخل (جانب البرميل). لا يتطلب الأمر وقت بقاء طويل لإذابة 15 ميكرومتر من النحاس. بمجرد ذهاب ذلك النحاس، يبل اللحام إلى الإيبوكسي الزجاجي للوحة. يبدو متصلًا، لكن السلامة الميكانيكية صفر.

ساحة معركة التخفيف الحراري

بينما تحدث فيزياء الذوبان في وعاء اللحام، السبب الجذري يكاد يكون دائمًا موجودًا في بيانات التصميم بمساعدة الحاسوب (CAD). التصميم الحراري السيئ على لوحة الدوائر المطبوعة يدفع إذابة النحاس أكثر من أي عامل آخر. بالتحديد، هي معركة بين المتطلبات الكهربائية للاتصالات الأرضية الصلبة ومتطلبات التصنيع للتخفيف الحراري.

سيناريو نموذجي يتضمن دبوس موصل عالي التيار مرتبط بعدة طبقات أرضية على لوحة ذات 12 طبقة. إذا استخدم المصمم اتصالًا "صلبًا" — يغمر النحاس مباشرة إلى الدبوس بدون أذرع تخفيف حراري — يصبح هذا الدبوس بمثابة مشتت حرارة ضخم. عندما تلمس فوهة اللحام الانتقائية ذلك الدبوس، تنتقل الحرارة فورًا إلى الطبقات الداخلية. يتجمد اللحام قبل أن يتمكن من الصعود عبر الثقب.

المهندس المسؤول عن العملية الواقف عند الجهاز الآن في مأزق. المفصل لن يمتلئ. لا يمكنهم تغيير تصميم اللوحة؛ ملفات جربر مقفلة. رافعتهم الوحيدة هي ملف تعريف الجهاز. لذا، يزيدون من زمن التوقف. بدلاً من توقف آمن لمدة ثانيتين، يدفعونه إلى 6 أو 8 أو 10 ثوانٍ. قد يزيدون أيضًا درجة حرارة القدر إلى 320 درجة مئوية. في النهاية، تتغلب الحرارة على الكتلة الحرارية لطبقات الأرض، ويتدفق اللحام إلى الجانب العلوي. يبدو المفصل ممتلئًا. هل هذا نجاح؟ لا.

بينما كانت الحرارة تكافح للصعود عبر البرميل إلى الجانب العلوي، كان الجانب السفلي من المفصل — حيث تضرب الفوهة اللحام الساخن — جالسًا في حمام مذيب عالي الحرارة وعالي السرعة لمدة 10 ثوانٍ. تم تجريد النحاس عند الركبة السفلية والبرميل السفلي بالكامل. يرى المشغل ثقبًا ممتلئًا ويوقع عليه. يكشف المقطع العرضي عن كارثة مجوفة.

من الضروري التمييز بين هذا التآكل الكيميائي والفشل الميكانيكي مثل رفع الوسادة. رفع الوسادة غالبًا ما يكون نتيجة صدمة حرارية أو إجهاد ميكانيكي حيث يتقشر النحاس عن الألياف الزجاجية. الذوبان مختلف. النحاس لا يتقشر؛ بل يختفي في محلول قدر اللحام. إذا رأيت "وسادات مرفوعة" تبدو مهترئة أو رقيقة تحت التكبير، فمن المحتمل أنك تنظر إلى ذوبان أضعف الرقاقة إلى درجة الفشل.

المنطق الخطير لـ "فقط بضع ثوانٍ إضافية"

لا يوجد زمن توقف "آمن" عالمي. أي شخص يعطيك رقمًا ثابتًا مثل "لا تتجاوز أبدًا 4 ثوانٍ" يبسط الأمر إلى حد الخطأ. قد يكون توقف 4 ثوانٍ على لوحة نحاسية 0.5 أونصة قاتلًا، بينما قد يكون توقف 6 ثوانٍ على لوحة خلفية نحاسية ثقيلة 3 أونصات ضروريًا. ومع ذلك، فإن عدم خطية المخاطر ثابتة. الضرر الذي يحدث بين الثانية 6 والثانية 8 أكبر بكثير من الضرر الذي يحدث بين الثانية 1 والثانية 2.

تتضاعف هذه المخاطر بسبب إعادة العمل. في العديد من بيئات التصنيع ذات التنوع العالي، إذا لم يمتلئ مفصل اللحام الانتقائي بالكامل، تُرسل اللوحة إلى محطة لحام يدوي لـ "اللمسات النهائية". غالبًا ما يكون هذا المسمار الأخير في التابوت. لقد قلل العملية الانتقائية بالفعل من سماكة طلاء النحاس بشكل كبير. عندما يطبق الفني مكواة لحام (غالبًا مضبوطة على 750°F/400°C للتعامل مع طبقة الأرض الثقيلة) ويضيف المزيد من الفلكس والسلك، يعيد بدء عملية الذوبان على برميل معرض للخطر بالفعل.

المفارقة في ثقافة "اللمسات النهائية" هي أن الثقب المملوء 75% غالبًا ما يكون أقوى ميكانيكيًا وكافيًا كهربائيًا (وفقًا لفئة IPC 2 وحتى بعض شروط الفئة 3) مقارنة بنفس الثقب المعاد العمل عليه لتحقيق ملء 100%. السعي للكمال البصري يدفع المشغلين إلى تدمير الهيكل الداخلي للاتصال. نحن نحرق المنزل أساسًا لنطلي السقف.

التحقق: الثقة في الفيزياء أكثر من العيون

إذا كان الفحص البصري أعمى عن هذا الوضع الفاشل، كيف تتحقق من صحة عمليتك؟ الواقع بالنسبة للعديد من المؤسسات هو أنه لا يمكنك التحقق من صحة عملية اللحام الانتقائي للمنتجات عالية الموثوقية بدون اختبار تدميري. يجب أن تضحي باللوحات لإنقاذ خط الإنتاج.

يبدأ هذا بـ "التدقيق الحراري" أو تأهيل العملية. عند تحديد ملف تعريف لوحة جديدة، حدد دبابيس الأرض ذات الكتلة العالية. شغّل الملف الشخصي الذي يحقق ملء الثقب. ثم، خذ تلك اللوحة وقطع مقطع عرضي لتلك الدبابيس المحددة. تحتاج إلى قياس سمك النحاس المتبقي عند الركبة. تتطلب فئة IPC-6012 3 سمك طلاء متبقي محدد، ولكن كقاعدة هندسية عامة، إذا رأيت النحاس يرقّ أكثر من 50% مقارنة بالمناطق غير الملحومة، فإن عمليتك خارجة عن السيطرة.

إذا أظهرت المقاطع العرضية الذوبان، لديك ثلاث خيارات، ولا أحدها سهل.

- أدخل التسخين المسبق من الجانب السفلي. برفع درجة حرارة اللوحة بالكامل إلى 110°C-130°C قبل أن تلمس الفوهة، تقلل الفارق الحراري الذي يجب على الفوهة التغلب عليه، مما يسمح بأوقات توقف أقصر.

- استخدم قطر فوهة أكبر. إذا سمح الخلوص، ينقل تدفق أكبر الحرارة بكفاءة أكثر من نفاثة ضيقة.

- الضغط على التصميم. هذه هي الخطوة الأصعب ولكنها الأكثر ضرورة. اعرض بيانات المقطع العرضي على فريق تخطيط لوحة الدوائر المطبوعة. اتصال الأرضي الصلب ليس "قويًا" إذا أجبر عملية التصنيع على تدمير الطلاء.

الفيزياء لا تهتم بجدول إنتاجك أو أهداف العائد الخاصة بك. إذا جمعت سبائك خالية من الرصاص عدوانية، ودرجات حرارة عالية، وأوقات بقاء طويلة، فإن النحاس سيذوب. الدفاع الوحيد هو التوقف عن النظر إلى اللحام اللامع في الأعلى والبدء في القلق بشأن التآكل غير المرئي في الأسفل.