صوت فشل اختبار السقوط مميز، لكن الصمت الذي يتبعه في مختبر تحليل الفشل هو حيث يكمن التوتر الحقيقي. يصطدم جهاز يدوي نموذجي بالخرسانة. الشاشة تبقى سليمة، والغطاء يبقى سليماً، لكن الوحدة ميتة. رد الفعل الفوري في مكاتب الهندسة هو لوم مصنع التصنيع. الاتهام يكون دائماً تقريباً نفسه: الطبقة الرقيقة كانت "سيئة"، الراتنج كان "غير معالج بالكامل"، أو الالتصاق كان "ضعيفًا".

لكن عندما تقترب من المقطع العرضي، تتغير القصة. لم ترفع لوحة النحاس فقط؛ بل أخذت قطعة من العازل الإيبوكسي معها. هذا هو تكوين الحفرة في اللوحة. ليس فشلاً في كيمياء الالتصاق؛ بل هو فشل في الهندسة الميكانيكية. لا يمكنك حل مشكلة هندسية بطلب "ورقة بيانات أقوى" من مورد المواد الخاص بك. إذا رأيت حفرًا، فمن المحتمل أنك تطلب من الطبقة الرقيقة أداء وظيفة تنتمي إلى الهيكل الميكانيكي.

تشريح الحفرة

لا يمكنك إصلاح المشكلة إذا استمريت في تحديدها بشكل خاطئ. غالبًا ما يخلط المهندسون بين أي انفصال تحت مصفوفة كرات اللحام (BGA) وبين "رفع اللوحة". رفع اللوحة عادة ما يكون ظاهرة حرارية أو نتيجة سوء الترطيب أثناء إعادة التدفق. تكوين الحفرة في اللوحة هو كسر ميكانيكي عنيف.

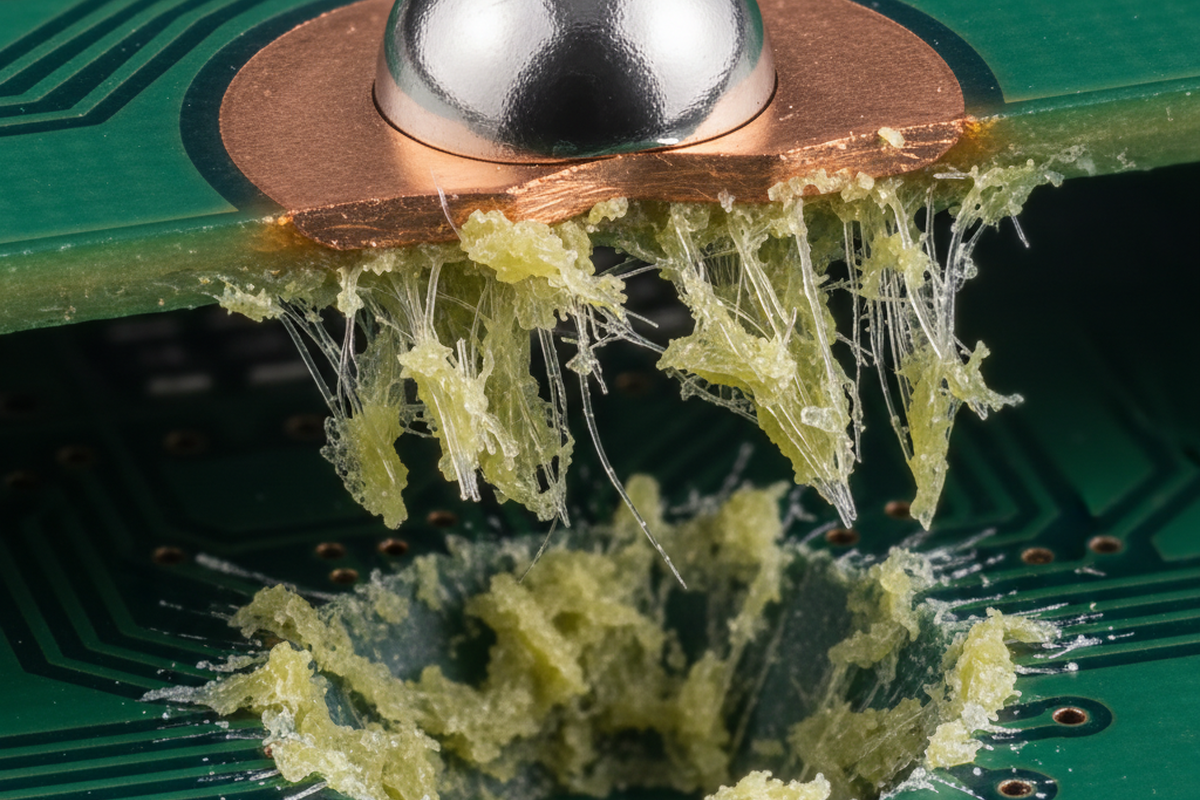

انظر إلى موقع الفشل تحت المجهر. الحفرة الحقيقية تترك غُرَّة مميزة في مادة الطبقة الرقيقة نفسها. لوحة النحاس لا تزال متصلة بإحكام بكرة اللحام، وكرة اللحام متصلة بإحكام بالمكون. حدث الفشل بالكامل داخل راتنج العازل تحت النحاس. يبدو وكأنه مغرفة من الآيس كريم انتُزعت من العلبة.

هذا التمييز حاسم لأنه يستبعد الذعر الشائع المعروف بـ "اللوحة السوداء". اللوحة السوداء هي مشكلة تآكل كيميائي تؤثر على تشطيبات ENIG (نيكل بدون كهرباء مع غمر الذهب)، تاركة سطحًا داكنًا ومستوياً حيث فشل اللحام في الترطيب. إذا رأيت الإيبوكسي الزجاجي المتقطع والألياف الزجاجية تبرز من اللوحة أو ملتصقة بأسفل اللوحة المرفوعة، فهذا يعني أنك لا تعاني من مشكلة اللوحة السوداء. لديك مشكلة في إدارة الإجهاد. الراتنج لم يفشل كيميائيًا. لقد تم التغلب عليه ميكانيكيًا.

فيزياء السرعة: حساسية معدل الإجهاد

السبب في أن هذا النمط من الفشل خبيث جدًا — وغالبًا ما يُلقى اللوم فيه على "دفعات سيئة" — هو أن FR-4 والطبقات الرقيقة المماثلة حساسة لمعدل الإجهاد. المادة التي تتصرف بدكتيلية معقولة أثناء دورة حرارية بطيئة أو اختبار انحناء ثابت ستتصرف كزجاج هش أثناء تأثير عالي السرعة.

عندما يصطدم الجهاز بالأرض، تنتقل موجة الصدمة عبر لوحة الدائرة المطبوعة. إذا سُمح للوحة بالانحناء، يجب أن تذهب طاقة الإجهاد إلى مكان ما. في حدث سقوط قياسي (وفقًا لـ JEDEC JESD22-B111 أو ما شابه)، يمكن أن يكون معدل الإجهاد مرتفعًا جدًا. عند هذه السرعات، لا تمتلك سلاسل البوليمر في الراتنج الوقت لإعادة التوجيه وتبديد الطاقة. إنها ببساطة تنكسر.

لهذا السبب، النظر إلى درجة حرارة انتقال الزجاج (Tg) في ورقة البيانات مضيعة للوقت لهذا النمط المحدد من الفشل. Tg تقيس الأداء الحراري، وليس صلابة الكسر (K1c) أو معامل المرونة عالي السرعة. يمكنك دفع مبلغ إضافي لمادة ذات Tg عالي (170°C+) ولا تزال ترى تكوين حفر كارثي لأن المادة هشة بنفس القدر، إن لم تكن أكثر، عند سرعات تأثير درجة حرارة الغرفة.

القتلة الصامتون: حدث ذلك قبل السقوط

قبل أن تقوم حتى بتحميل اللوحة في جهاز اختبار السقوط، قد تكون قد حكمت بالفعل على اللوحات بالفشل. نسبة كبيرة من "فشل اختبار السقوط" هي في الواقع "فشل فصل اللوحات" الذي حدث فقط أن انكشف أخيرًا أثناء السقوط.

اعتبر ميكانيكا كسر لوحة من لوحة واحدة. إذا استخدمت عملية V-score وفصلت اللوحات يدويًا أو بشفرة على شكل قطاعة بيتزا، فإنك تُدخل عزم انحناء هائل مباشرة على حافة اللوحة. إذا كان موصل ثقيل أو BGA قريبًا جدًا من خط الكسر هذا، فإن موجة الإجهاد الناتجة عن الكسر تُحدث شقوقًا دقيقة في الراتنج تحت الوسادات. هذه الشقوق غير مرئية بالعين المجردة وغالبًا ما تجتاز اختبار الكهرباء (ICT) لأن النحاس لا يزال متصلًا. لكن السلامة الهيكلية للراتنج قد اختفت.

غالبًا ما تأتي هذه من حيث "الإخفاقات الشبحية". اختبار السقوط لم يكسر الراتنج؛ بل أنهى فقط العمل الذي بدأه رأس التوجيه. إذا رأيت حفرًا بالقرب من حواف اللوحة، تجاهل ارتفاع السقوط للحظة وقم بتدقيق محطة فصل اللوحات الخاصة بك. ابحث عن مقاييس إجهاد على الحامل. إذا لم ترها، فأنت لا تقيس المتغير الذي يقتل فعليًا معدل الإنتاجية لديك.

فخ صلابة اللحام

يفوت العديد من المصممين متغيرًا غير بديهي: جعل وصلة اللحام أقوى غالبًا ما يجعل النظام أضعف. السبائك الخالية من الرصاص القياسية في الصناعة، SAC305 (Sn-Ag-Cu)، تُستخدم على نطاق واسع لأنها موثوقة ومفهومة جيدًا. ومع ذلك، فإن SAC305 لها معامل يونغ مرتفع نسبيًا — فهي صلبة.

في حدث السقوط، تريد المرونة. تريد شيئًا في التكديس يعمل كممتص للصدمات. إذا كانت وصلة اللحام صلبة (SAC305)، والمكون صلب (BGA خزفي)، ووسادة النحاس صلبة، فإن الشيء الوحيد المتبقي لامتصاص الطاقة هو راتنج الطبقة. الراتنج هو "الأكثر ليونة" في تلك السلسلة ذات الصلابة العالية المحددة، لذا فإنه يتمزق.

التحول إلى سبيكة ذات معامل أقل، مثل SAC105 أو بعض السبائك منخفضة الفضة المشوبة، يمكن أن يقلل بشكل كبير من الحفر. هذه السبائك الأكثر ليونة تتشوه بلاستيكيًا أثناء الصدمة، مما يمتص الطاقة التي كانت ستنتقل إلى الطبقة. قد يبدو طلب لحام "أضعف" غير منطقي للمهندس، لكن في سياق الصدمة الميكانيكية، المرونة تعني البقاء. بالطبع، هذا يقدم مقايضة: انخفاض محتوى الفضة غالبًا ما يقلل من موثوقية التدوير الحراري. عليك موازنة خطر موت الجهاز من السقوط مقابل خطر موته من التعب الحراري خلال خمس سنوات. لكن للأجهزة المحمولة، السقوط عادة هو القاتل الرئيسي.

الهندسة هي القدر

في النهاية، لا يمكنك خداع الفيزياء بمواصفات مادة. إذا وضعت BGA كبير وثقيل في مركز لوحة دارة مطبوعة رقيقة ثم ثبت تلك اللوحة بمسامير فقط في الزوايا البعيدة، فقد بنيت ترامبولين. عندما ينحني هذا الترامبولين أثناء الصدمة، يكون الانحناء الأعلى في المركز — حيث يتم لحام BGA الخاص بك.

الإصلاح الأكثر فعالية لحفر الوسادات نادرًا ما يتضمن مادة طبقة جديدة. عادة، تحتاج فقط إلى مسمار تثبيت جديد. إضافة مسافة فاصلة أو دعامة دعم بالقرب من BGA الكبير يزيد من صلابة اللوحة محليًا، مما يمنع الانحناء الذي يسبب الشق. أنت تغير شكل الوضع للوحة أثناء الاهتزاز.

هذا ينطبق أيضًا على توجيه المسارات. بينما "تمزق المسار" هو قريب من الحفر (حيث ينكسر مسار النحاس عند التضييق بالقرب من الوسادة)، الحل مشابه. القطرات الواسعة ومسارات الدخول الأعرض توزع الإجهاد. لكن لا كمية من تكثيف المسار ستنقذ الوسادة إذا سمح للوحة بالانحناء 4 مم أثناء الصدمة.

يجب أن تتبع خطوط القوة. انظر إلى مكان وجود الكتلة (البطاريات، المشتتات الحرارية، الدروع) وانظر إلى مكان وجود المراسي. إذا كانت مكوناتك الحساسة تقع على "خطوط الفشل" بين هذه النقاط، فأنت تعتمد على صلابة الكسر لطبقة رقيقة من الإيبوكسي للحفاظ على منتجك معًا. هذه مخاطرة ستخسرها في النهاية. ثبت الكتلة، وصلب اللوحة محليًا، وتوقف عن الأمل في أن الراتنج سينقذك.