الاهتزاز هو العدو الصامت والمستمر لدارات السيارات الإلكترونية. في حين أن لوحة الدائرة المطبوعة (PCB) ثابتة على شاشة التصميم الخاصة بالمصمم، فإن حقيقتها في عمرها التشغيلي عبارة عن فوضى عشوائية من ملفات الاهتزاز العشوائية، الصدمة الحرارية، والرنين الميكانيكي. في هذا البيئة، المكثف الكهرليت الكبير ليس فقط جهاز تخزين للطاقة. إنه مطرقة تتأرجح على ساقيه.

المنبه غير المرئي

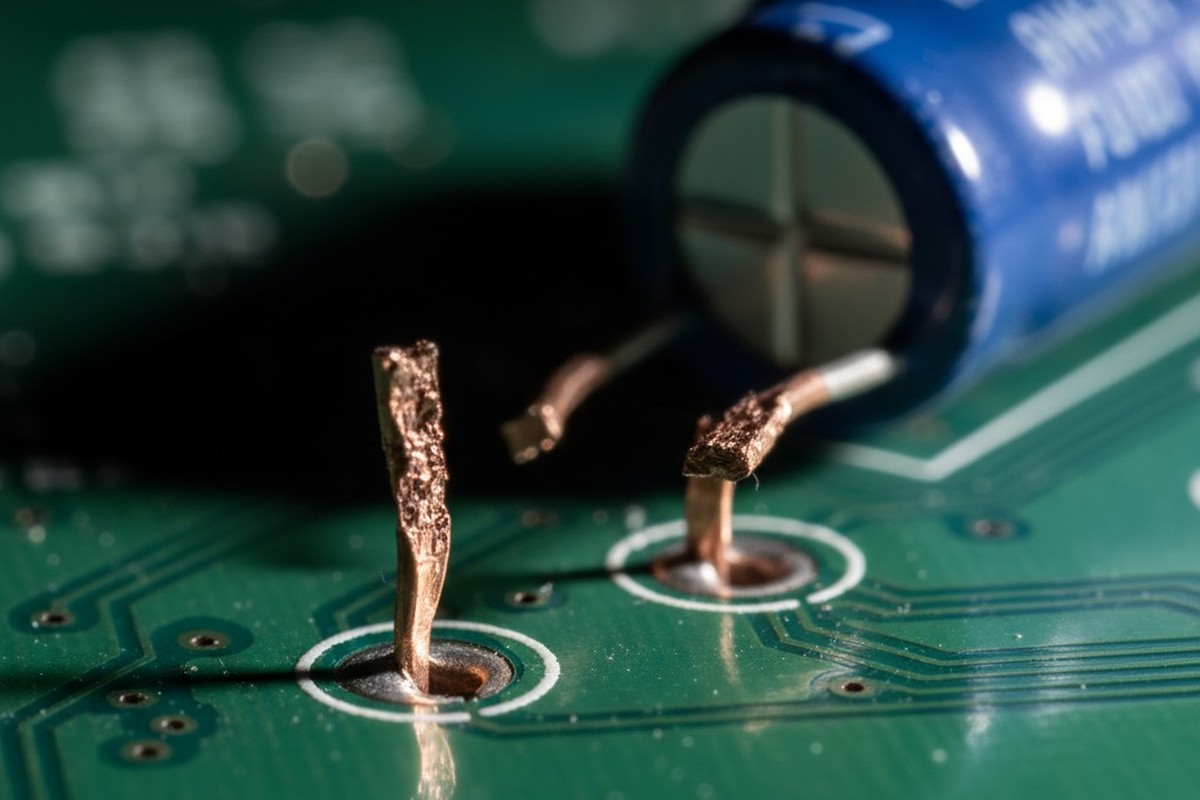

عندما يصطدم مركبة بحفرة، أو يصطدم محرك بتردد رنين، يعمل الفيزياء بلا رحمة على المكونات ذات المركز العالي للجاذبية. يصبح المكثف الكهرليت بارتفاع 35 مم، والمثبت فقط بواسطة طرفي نحاس، مشكلة شعاع كانتلڤر. تحت ملفات الاهتزاز العشوائية القياسية مثل ISO 16750-3، يهتز المكثف. قد لا يفشل في الساعة الأولى، أو حتى في العاشرة. لكن النحاس معدن مرن يتصلب أثناء التكرار المستمر للتوتر.

في النهاية، يتعب المعدن. يتماشى بنية البلورات المجهرية، ويصبح هشًا، ويشقق. غالبًا ما يحدث هذا بشكل غير مرئي، داخل غلاف المكون أو مباشرة على سطح لوحة الدائرة المطبوعة، مما يؤدي إلى فشلات متقطعة يصعب تشخيصها بشكل ملحوظ. نمط الفشل يشبه التعب الميكانيكي، لكن السبب الجذري هو نقص الدعم. إذا تجاوزت كتلة المكون القدرة الهيكلية لأسلاكه — وهو أمر مؤكد للمكثفات الكبيرة في تطبيقات السيارات — فإن الدعم الخارجي يتوقف عن كونه خيارًا. ويصبح مطلبًا.

فخ التطبيق اليدوي

لعدة عقود، كانت المعايير الصناعية لهذا الدعم عبارة عن أنبوب من silicone RTV وفني يحمل مسدس السداد. يعتمد هذا النهج بالكامل على “حرفة” المشغل. في بيئة عالية الحجم وموثوقية عالية، الاعتماد على الحرفة لخاصية مهمة للسلامة يشكل فشلًا إجرائيًا. البشر متغيرون بشكل فطري. قد يطبق مشغل مثالي حافة تدعم قاعدة المكثف. وربما يطبق آخر كرة تتجاوز الارتفاع، أو بقعة تترسب على الأرصفة المجاورة.

فكر في هذا كمشكلة “الأيدي القذرة”. في غرفة نظيفة، نقوم بأتمتة التثبيت لتجنب التلوث وضمان الدقة. ومع ذلك، غالبًا ما نسمح بالتوزيع اليدوي لللاصق، مما يدخل متغيرًا كبيرًا في العملية. هناك سجل موثق جيدًا للفشل حيث أدى التطبيق اليدوي للسيليكون إلى كارثة. في حالة واحدة، نقل بقايا السيليكون من قفازات العامل إلى تلامس الذهب في موصل PCIe. هاجر السيليكون، وتكون أكسيد السيليكا المعزل تحت قوس كهربائي، وقطع الاتصال. هذا هو التكلفة الخفية للعمل اليدوي: مخاطر التلوث واستحالة السيطرة على الحجم بشكل متسق.

الأمر الأسوأ، أن المواد المختارة للتطبيق اليدوي غالبًا ما تكون غير ملائمة كيميائيًا للإلكترونيات. السيليكون ذو التصلب الحامضي، الذي رائحته مثل الخل، يطلق حمض الخل أثناء التصلب. يهاجم هذا الحمض مسارات النحاس وتشطيبات الرصاص، ويتآكل اللوحة قبل خروجها من المصنع. في حين توجد سيليكونات ذات تصلب محايد، إلا أن العملية اليدوية لا يمكنها ضمان الهندسة المطلوبة لمقاومة الاهتزاز الحقيقي. الاعتماد على عملية لا يمكنها اجتياز دراسة مدى التكرار وإعادة التكرار (Gauge R&R) لتطبيق مهم في السيارات هو شبه ممارسات مهنية خاطئة.

الكيمياء ليست سلعة

اختيار مادة التثبيت الصحيحة هو بنفس أهمية العملية ذاتها. هناك إغراء، غالبًا ما يكون مدفوعًا بتكاليف قائمة المواد الأولية، لاستخدام حلول من الدرجة الاستهلاكية مثل الصمغ السائل ذو الذوبان الحراري (لاصق EVA). هذا خطأ أساسي. يمكن أن تصل درجات الحرارة الداخلية في لوحة سيارات في أريزونا إلى 85°C أو أعلى. عند هذه الدرجة، يلين الصمغ الحراري العادي ويفقد استقراره الهيكلي. يميل المكثف، ويتراجع اللصق، وتنقطع الأسلاك. أنت تعتمد بشكل أساسي على مادة تتحول إلى مادة تزليق تمامًا عندما تحتاجها لتكون دعمًا هيكليًا.

المهندسون غالبًا ما يخلطون بين حماية البيئة والدعم الميكانيكي، ويحددون تغطية تشكيلية ثقيلة على أمل أن تثبت المكونات الكبيرة. هذا يضلل الفيزياء. التغطية التشكيلية عبارة عن معطف مطر؛ والتثبيت هو حزام الأمان. طبقة تغطية من الأكريليك أو اليوريثان، حتى لو تم تطبيقها بسماكة، تفتقر إلى صلابة شاور وقوة الشد لمنع اهتزاز مكثف وزنه 20 جرامًا. أنت بحاجة إلى مادة مصممة خصيصًا للارتباط الهيكلي، عادةً بقوة شاور من نوع D (مثل D80)، وليس أكثر ليونة من قياس A المستخدم للأختام.

التفاعل بين اللاصق وجسم المكون معقد بنفس القدر. مادة تكون صلبة جدًا، أو لديها معامل تمدد حراري (CTE) يتطابق بشكل كبير مع غلاف المكثف، يمكن أن تتشقق عند التدوير الحراري. إذا توسع اللاصق أسرع من الألمنيوم، فإنه يسحق المكون. إذا انكمش كثيرًا، فإنه يبتعد. المادة المثالية غالبًا ما تكون إبوكسيًا بمعالجة بالأشعة فوق البنفسجية أو بالحرارة مع فهرس ثيكسوتروبيك يسمح لها بالوقوف بشكل مستقيم دون أن تتداعى، مقدمًا دعمًا يشبه

الأتمتة كمشكلة هندسية

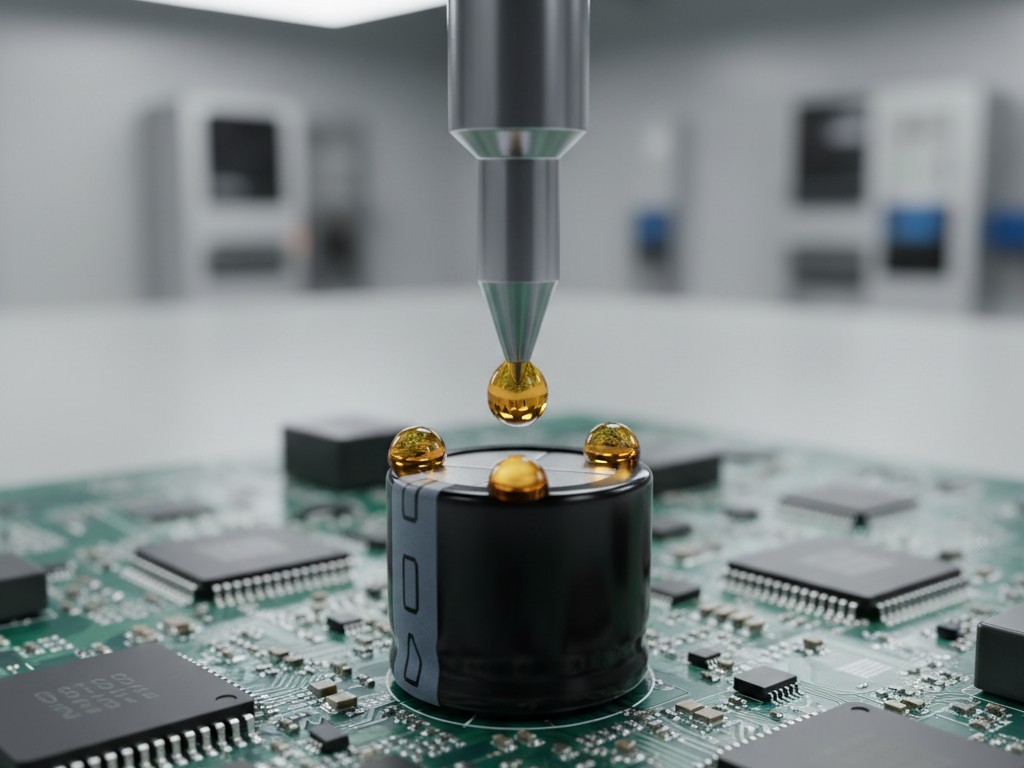

يحول الصرف الآلي المشكلة من موضوع

يخلق هذا العملية تأثير

هذه الدقة توضح أيضًا الالتباس بشأن تحت الجزء. بالنسبة للمكثفات الكهربية الكبيرة، يمكن أن يكون تدفق المادة من الأسفل ضارًا. إذا توسع الغاز المحتجز تحت المكثف خلال إعادة التدفئة أو التشغيل، يمكن أن يقذف المكون عن اللوحة أو يتمزق الختم. يطبق الربط الآلي المادة على 0 جانب و قاعدة (حافة)، مما يثبت الجزء دون حجز المركبات المتطايرة من تحتها.

الحجة الاقتصادية ضد هذا الأتمتة غالبًا ما تركز على تكلفة NRE (الهندسة غير المتكررة) للبرمجة وتصميم التثبيت. هذه الرؤية قصيرة النظر. تكلفة فشل واحد في الميدان — استدعاء شاحنة، توقف خط الإنتاج، تقرير 8D يتطلب أسابيع من التحقيق الهندسي — يفوق بكثير تكلفة روبوت الصرف. عند احتساب

حكم طاولة الخلاط

الفيزياء لا تهتم بميزانيتك أو نواياك؛ فهي تحترم الكتلة والتسارع فقط. الطريقة الوحيدة للتحقق الحقيقي من عملية الربط هي على طاولة اهتزاز (مروحة اهتزاز).

في سيناريو التحقق النموذجي، يتم تثبيت لوحة طاقة بها مكثفات غير مركبة بقياس 35 ملم على طاولة اهتزاز تعمل بنمط اهتزاز عشوائي. غالبًا، في أقل من ساعة، تتعب الأقطاب، وتنفصل المكثفات، وتدور داخل العلبة كالرصاصات. ليست هذه نظرية. إنها نتيجة متكررة للكتلة مقابل النحاس. عندما يتم تشغيل نفس اللوحة باستخدام الربط الآلي باستخدام إبوكسي بمعالجة بالأشعة فوق البنفسجية، فإنها تبقى على قيد الحياة طوال مدة الاختبار دون تحولات كبيرة في الرنين.

من الجدير بالذكر أن ارتفاع السيارات الكهربائية (EVs) يطرح تحديات اهتزاز جديدة. تختلف التوافقيات عالية التردد من المحركات الكهربائية وصناديق التروس عن الاهتزازات المنخفضة التردد لمحركات الاحتراق الداخلي. بينما تغطي ملفات التعريف القياسية الأساسيات، لا تزال الصناعة ترسم آثار هذه الترددات الأعلى على المدى الطويل. بغض النظر عن التردد، الحل يظل هو نفسه: دعم ميكانيكي صلب ومتكرر هو الدفاع الوحيد ضد التعب.

الاعتمادية خيار

قرار الأتمتة في توزيع اللاصق هو قرار بالنوم ليلًا. يقضي على تباين اليد البشرية من عملية تتطلب دقة آلة.

إذا كنت تعتمد على RTV اليدوي للحفاظ على مكونات الإلكترونيات الخاصة بك سليمة، فإنك تراهن ضد الاحتمالات. الفواتير — على شكل أطراف مقطوعة، وصلات لحام منكسرة، واستدعاءات مكلفة — تراكمت في تاريخ الصناعة. التثبيت التلقائي ليس تغليفًا ذهبيًا للمنتج، بل هو ضمان بقاء المنتج على قيد الحياة في الرحلة التي صُمم من أجلها.