تكلفة إعادة تصنيع اللوحة تتجاوز بكثير الألواح المرفوضة والجداول الزمنية المتأخرة. بالنسبة للمنتجات التي تجمع بين حزم Quad Flat No-lead (QFN) و micro-Ball Grid Array (BGA)، فإن انخفاض عائدات البناء الأولي يكون أكثر حدة مما تتوقعه معظم فرق التصميم. تفرض هاتان العائلتان من الحزم مطالب متناقضة تقريبًا على كل جانب من جوانب التصنيع، من طباعة المعجون وتثبيت المكونات إلى فحص ما بعد إعادة التدفق. ستغرق فتحة القالب المصممة بشكل مثالي لوسادة حرارية كبيرة ل QFN في لحام البطاقات الدقيقة BGA. قد يفتقر مستوى قُضبان اللوحة الكافي للتركيب القياسي إلى الصلابة عند امتداد قناع ثقيل يغطي كلا النوعين من الحزم.

يكمن هذا الصراع في الحزم نفسها. تتطلب QFN كميات عالية من المعجون لوسادة حرارية واحدة كبيرة — غالبًا 5 مم أو أكثر على جانب — مع ذلك تتطلب أيضًا ترسيبات دقيقة على الوسادات حول الحافة ذات المسافات التي تصل إلى 0.4 مم. أما Micro-BGA فهي توزع مئات من كرات اللحام عبر مساحة صغيرة على مسافات تصل إلى 0.5 مم أو أدق، حيث تؤدي أخطاء التمركز الصغيرة حتى إلى فتحات أو جسور. عندما يشترك كلاهما في قالب واحد ومرور التثبيت، يجب أن يتماشى التصميم مع هذين الاحتياجين من خلال تصميم DFM متعمد، وأحيانًا غير بديهي. تعود معظم حالات الفشل الأولى التي يمكن تجنبها إلى خمسة نقاط قرار محددة: تعديل فتحة المعجون، تنفيذ عبر-في-الوسادة، تخطيط مناطق الاختبار، تحديد أبعاد قُضبان اللوحة، ووضع العلامات المرجعية.

لماذا تؤدي تخطيطات الحزم المختلطة إلى حافة عائدات البناء الأول

السدادة الحرارية المكشوفة في QFN تعتبر تحديًا شهيرًا في التجميع. يمكن أن تمثل هذه السدادة من 40 إلى 60 في المئة من مساحة العبوة وتتطلب وصلة لحام قوية للأداء الحراري والكهربائي. هذا يعني أن حجم اللحام الكافي ضروري، ومع ذلك يجب أن يعاد تدفق المعجون دون حبس الفراغات أو جعل الحزمة تطفو. حول هذه السدادة، تتطلب أرجل الحافة الدقيقة الحفر دُفعات معقمة من المعجون مع الحد الأدنى من مخاطر الانهيار أو الجسور. الحزمة تعتبر في الواقع مسألتين تجميليتين مختلفتين في نفس البصمة.

يفرض Micro-BGA مجموعة مختلفة من القيود. مع كرات اللحام المرفقة مسبقًا، تتغير المتغيرات من طباعة المعجون إلى دقة التثبيت. يسمح BGA بمسافة 0.5 مم فقط بين الكرات مع خطأ قدره 0.1 مم قبل أن تفوت الكرات أهدافها. الوسادات الصغيرة، التي غالبًا ما تكون قطرها بين 0.25 إلى 0.3 مم، تتطلب ترسيبات معجون صغيرة ودقيقة بالمثل. يسبب الكثير من المعجون جسورًا؛ وقلة المعجون تؤدي إلى وصلات ضعيفة أو فتحات. هوامش الخطأ ضيقة جدًا وتبلغ ±10 بالمئة من الحجم المستهدف.

عندما تتعايش هذه الحزم، فإن قالبًا سميكًا يرضي الوسادة الحرارية ل QFN سينتج عنه ترسيب زائد للمعجون على وسادات micro-BGA. بينما القالب الرقيق المصمم لـ BGA سيُجهد ال QFN. تظهر حافة العائد عندما يتم تجاهل هذه الصراعات. تظهر الوصلات الملحية على الوسادة الحرارية ل QFN فجوات تتجاوز 25 بالمئة، مما ينتهك معايير IPC-A-610 من الفئة 3. تظهر مصفوفات micro-BGA جسورًا على الصفوف الداخلية أو فتحات على الكرات الزاوية. هذه ليست عيوب عشوائية؛ إنها فشل حتمي نابع من أخطاء DFM يمكن التنبؤ بها.

تعديل الفتحات على الفتحة: موازن بين عالميْن

كمية معجون اللحام، التي تتحكم فيها تصميم فتحة القالب، تحدد جودة الوصلات. يجب أن تكون الكمية كافية لتشكيل وصلة موثوقة ويجب أن تفرج بشكل نظيف من القالب. بالنسبة للوحاتها المختلطة من الحزم، فإن التوفيق بين الهدفين يتطلب ضبطًا دقيقًا لأبعاد الفتحات وسمك القالب.

نسبة المساحة تحدد تحرير المعجون. يجب أن تتجاوز نسبة مساحة الفتحة إلى مساحتها الجدارية 0.66 من أجل إطلاق معجون موثوق. إذا كانت أقل من ذلك، يلتصق المعجون بجدران القالب بدلاً من الترسّب بشكل نظيف. يعطى قالب بسُمك 0.125 مم المطبوعة على وسادة micro-BGA بقطر 0.25 مم نسبة مساحة تقريبًا 0.5—أي أقل بكثير من الحد الأدنى. هذا يفرض خيارًا: تقليل سُمك القالب لتحسين النسبة للوسادات الصغيرة، أو قبول فتحات أكبر وخطر ترسيب زائد للمعجون.

سُمك القالب هو حل وسط ضروري تستفيد وسادات QFN الحرارية من قوالب أكثر سماكة (0.150 مم أو أكثر)، بينما تؤدي micro-BGA بشكل أفضل باستخدام قوالب أرق (من 0.100 إلى 0.125 مم). عندما يشترك كلاهما في قالب واحد، يجب أن يلبي التصميم الجزء الأكثر قيودًا. عادة، هذا يعني اختيار سمك 0.125 مم والتعويض عن وسادة QFN الحرارية عن طريق تقليل مساحة الفتحة الخاصة بها. على الرغم من أن ذلك يعني ترسيبًا أصغر للمعجون على الوسادة الحرارية، فإنه يضمن أداءً مقبولًا ل BGA. التصاميم التي تكون الأداء الحراري لQFN فيها حاسمًا جدًا قد تتطلب عملية طباعة ثنائية مكلفة باستخدام قالبين.

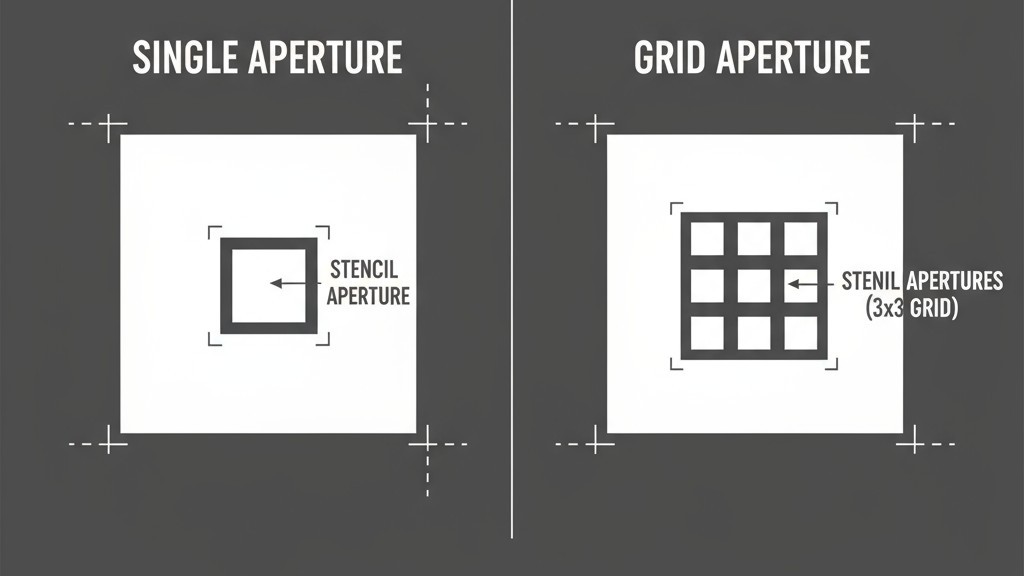

يحتاج فتحات الوسادة الحرارية إلى تقليل متعمد. إرشادات شائعة هي تقليل مساحة فتحة الوسادة الحرارية لـ QFN إلى 50-80 في المئة من الفتحة الفعلية. يمنع هذا الحزمة من العوم على الها solder الزائد أثناء إعادة التدفق ويتيح نمط فتحة مجزأة. شبكة من الفتحات الأصغر، بدلاً من نافذة كبيرة واحدة، تحسن من إطلاق المعجون وتقليل الفراغات من خلال إعطاء خطة للهلام المحتجز مخرجًا. قد يستخدم وسادة حرارية قياسية بحجم 5 مم شبكة من 3×3 من الفتحات المربعة ذات 1.0 مم، مما يوفر حجم لحام كافٍ مع الحفاظ على السيطرة على العملية.

توصيتنا هي إعطاء الأولوية لـ micro-BGA. اختر قالب حامل أدق لدقة الطباعة، ثم استعيد أداء الوسادة الحرارية لـ QFN من خلال تصميم عبر داخل الوسادة وتقسيم الفتحات بعناية. هذا النهج يقلل من تعشيش BGA — وهو العيب الأصعب في الإصلاح — مع قبول تقليل يمكن التحكم فيه في حجم لحام الوسادة الحرارية لـ QFN.

عبر-في-الوسادة: قواعد غير قابلة للتفاوض وحدود عملية

الفتحات داخل الوسادات المكونة من المكونات، وهو أمر شائع لإدارة حرارة QFN وتوجيه مخرج micro-BGA، تمثل مخاطر موثوقية كبيرة إن لم تتعامل معها بشكل صحيح. أثناء إعادة التدفق، يمكن لبرميل الفتحة أن يسحب اللحام بعيدًا عن المفصل. في الوقت نفسه، يمكن للهواء المخزن والجير أن ينبعث، مسببًا حدوث فراغات. كلا الخاصيتين تضعفان المفصل.

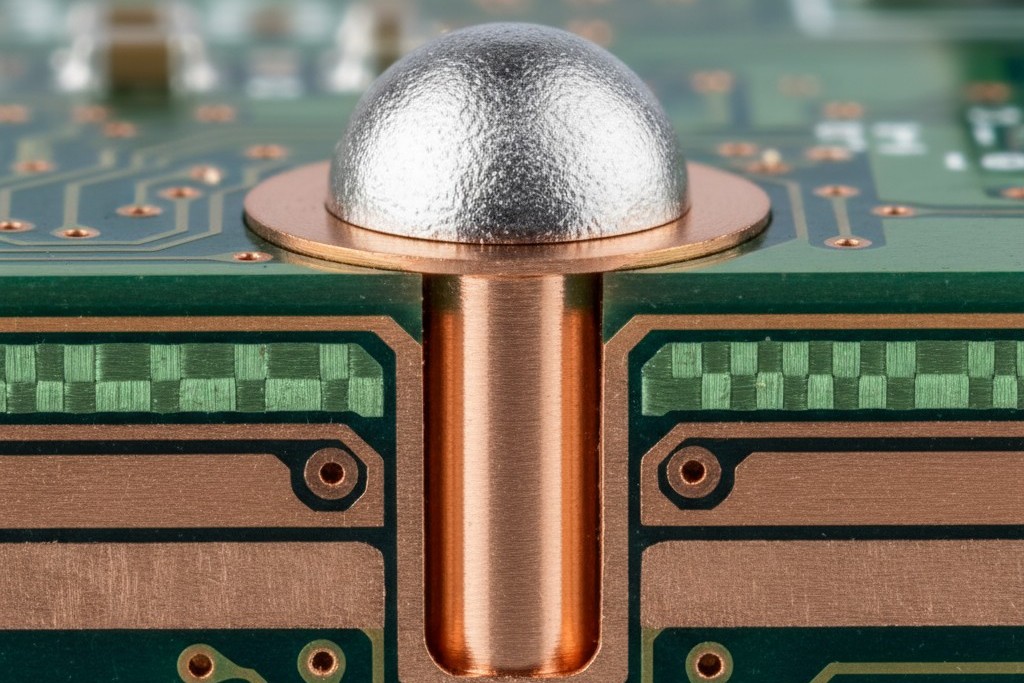

معالجة الفتحات المملوءة بالنحاس والمتسطحة هي الحل الأكثر موثوقية. هنا، يتم تلبيس برميل الفتحة بالنحاس حتى يُملأ تمامًا، ويتم تسوية السطح بشكل مستو. هذا يقضي على مسار الانبعاث ويمنع امتصاص اللحام. يجب توصيل المواصفة بوضوح إلى مصنع PCB، بما في ذلك نسبة التعبئة 95 في المئة أو أكثر، والتشطيب السطحي المطلوب. ستقوم الشركات المصنعة ذات السمعة الطيبة بشهادة هذه العملية وفقًا لمعايير IPC-4761 أو IPC-6012 من الفئة 3.

التعبئة غير الناقلة موضع تكلفة أقل. يختم سدادة من الإيبوكسي الفتحة، مما يحجب الانبعاث لكنه لا يمنع سحب اللحام بشكل فعال مثل التعبئة الكاملة بالنحاس. قد يكون هذا النهج مقبولًا لوسادات QFN الحرارية في التجمعات الأقل تطلبًا من الفئة 2، لكنه أضعف حل لـ micro-BGAs، حيث يكون حجم معجون اللحام أكثر حصرًا.

عندما لا يستطيع مصنعك ضمان التعبئة الكاملة للفتحة

إذا لم تكن التعبئة الكاملة للفتحة متاحة أو عملية، يجب تعديل التصميم.

- تغطية الفتحة: تطبيق قناع اللحام فوق فتحة الفتحة يوفر حاجزًا جزئيًا. يُعد تغطية الجانب العلوي من اللوحة، مباشرة تحت الوسادة، الأكثر فعالية ولكن يعتمد بشكل كبير على دقة تسجيل قناع اللحام.

- سد: استخدام المعجون غير الموصِل للسَد الثقب أفضل من السَد المؤقت ولكنه يفتقر إلى ملء كامل. قد لا يتم تصنيع السد بشكل مستوي، مما يترك انخفاضًا على السطح يؤثر على اتساق طباعة المعجون — وهو خطر كبير على الميكرو-BGA.

- قبول الثقوب المفتوحة: هذا هو الحل الأخير، وهو صالح فقط للنماذج الأولية أو QFNs ذات القدرة المنخفضة حيث يكون من الممكن تحمل وجود فجوات تصل إلى 50٪. الثقوب المفتوحة في وسادات micro-BGA نادرًا ما تكون مقبولة بسبب خطر فقدان اللحام العالي.

معاملة الثقب المملوء داخل الوسادة كمتطلب أساسي لأي تصميم إنتاجي يدمج هذه الحزم. استكشاف البدائل يكون فقط عندما تكون قيود المصنع مطلقة وتوثق المخاطر بشكل صريح.

مناطق الاحتياطي لتجنب التعبئة الزائدة: التخطيط لواقع العملية

الملء الخارجي، وهو إيبوكسي سائل يُحقن حول BGA، يحسن الموثوقية الميكانيكية من خلال توزيع الإجهاد على اتصالات اللحام. على الرغم من أنه ليس دائمًا مطلوبًا، إلا أنه شائع في التطبيقات التي تتعرض للدورة الحرارية أو الصدمة. عند تحديده، يجب أن يتناسب تخطيط اللوحة مع عملية الحقن.

تحتاج إبرة الحقن إلى مسافة خلو من 1 إلى 2 مم من حافة الحزمة لتدفق موحد. ستعيق المكونات التي توضع قريبًا جدًا من الإبرة أو تخلق حواجز، مما يؤدي إلى وجود فجوات وتغطية غير مكتملة. يجب تأسيس منطقة الحظر هذه مبكرًا في التصميم، حيث أن نقل المكونات لاحقًا غالبًا ما يضطر إلى إعادة التصميم.

ارتفاع المكون داخل هذه المنطقة هام بنفس قدر الخلو الأفقي. تعمل المكونات الطويلة كالسدادات، وتمنع تدفق المادة الممتلئة (الملء الخارجي). يجب أن يحافظ التصميم على منطقة واضحة ومسطحة داخل منطقة الحظر، دون تجاوز ارتفاع الحاجز للـ BGA (عادة 0.3 إلى 0.5 مم). بالنسبة للتصاميم التي يتوقع إعادة العمل عليها، يُفضل تمديد منطقة الحظر إلى 3 مم أو أكثر للسماح بالوصول لأدوات الإزالة.

تصميم قُضبان اللوحة واللوحات للتجميع

حواف اللوح، وهي المحيط غير الوظيفي للوحة الدائرة المطبوعة، هي الواجهة الميكانيكية لجميع معدات التجميع. الحواف غير الحجمية أو ذات التصميم السيئ تتسبب في تحوير اللوحة أثناء الطباعة أو انحرافها أثناء الوضع، مما يعيق الإنتاجية بشكل كبير.

يجب أن يتراوح عرض القضيب الأدنى لمجموعات QFN والـ micro-BGA المختلطة بين 7 إلى 10 مم لكل جانب. هذا يوفر مساحة قبضة كافية للمحركات وآليات التثبيت. القضبان الأضيق، التي تستخدم لتعظيم عدد اللوحات في النموذج، تدعو للمرونة أثناء طباعة القالب. يمكن أن يؤدي الضغط من قالب ثقيل إلى انحناء النموذج، مما يتسبب في ترسيبات غير متساوية للمعجون. غالبًا ما يتم محو التوفير الناتج من القضبان الأضيق بسبب خسارة الإنتاجية. لللوحات الأرق من 1.6 مم، يمكن لواضع الستينسل المؤقت أن يمنع هذا الانحناء عن طريق تعليقه على القضيب أثناء الطباعة.

فتحات الأدوات والمرجعيات على القضبان توفر نقاط إشارة للأتمتة. تؤثر التمويجات على شكل V أو التوجيه عبر الأشرطة على تصميم القضيب أيضًا. غالبًا ما يستفيد تصميمات QFN و micro-BGA المختلطة من التوجيه عبر الأشرطة، حيث يسمح ذلك بوضع مكونات ذات درجة دقة متناهية أقرب إلى حافة اللوحة لتحسين توجيه الإشارة.

استراتيجية العلامات المرجعية: الدقة من خلال الانضباط

المرجعيات البصرية، علامات الإشارة البصرية لآلات التوصيل والتثبيت، تحدد دقة التثبيت مباشرة. بالنسبة لهذه اللوحات، حيث تُقاس التحملات بعشرات الميكرونات، تعتبر استراتيجية المرجعيات ضرورة تصميم أساسية، وليست عبارة عن اعتقاد غير مهم.

المرجعيات العالمية توفر تسجيل النموذج على مستوى اللوحة. يجب وضع ثلاث علامات غير ح collinear على قضبان اللوحة، بحيث تكون أبعد ما يمكن، للسماح لنظام الرؤية بحساب الأخطاء في الموضع والدوران والتحجيم. يحتاج كل مرجع عالمي إلى منطقة خلو واضحة، عادة بنطاق 3 إلى 5 مم، خالية من أي ميزات قد تضلل نظام الرؤية.

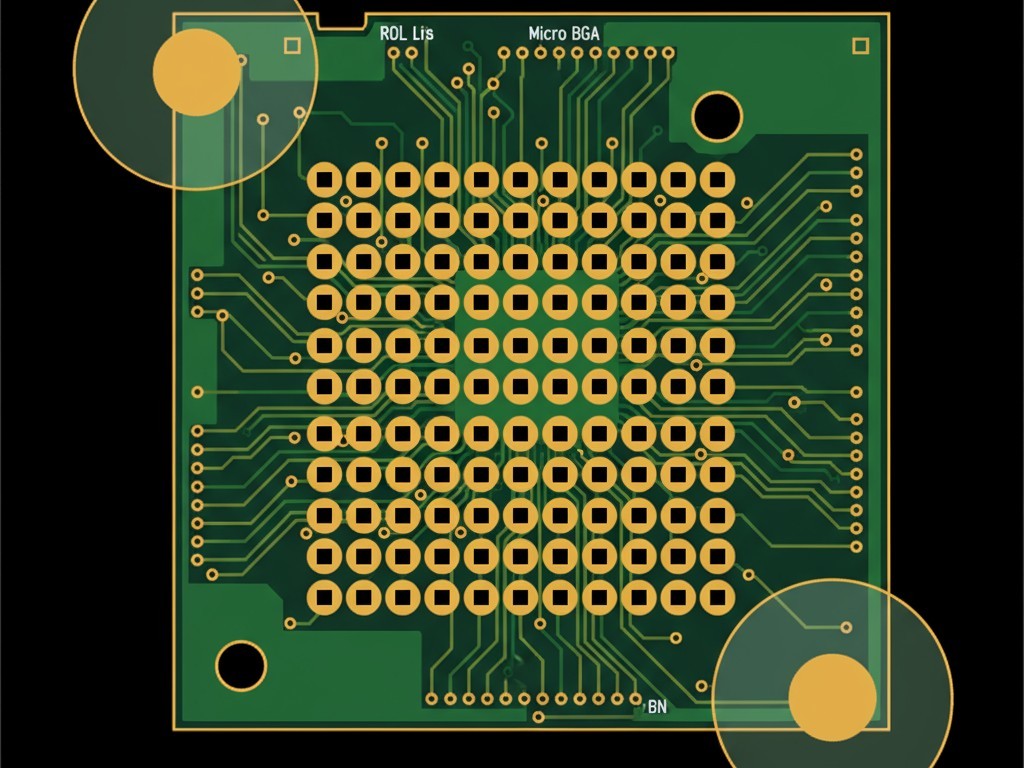

المرجعيات المحلية ضرورية لكل micro-BGA ومحبذة بشدة لـ QFNs ذات التباعد الدقيق. توفر تسجيل مستوى المكون، وتصحيح تكوير اللوحة المحلي. بالنسبة للـ micro-BGA، فإن وضع مرجعين محليين بشكل قطري عبر الحزمة، على بعد 10 إلى 15 مم من حافة الحزمة، يوفر دقة مثلى.

العلامة المرجعية النموذجية هي دائرة نحاس عارية بقطر 1 ملم داخل فتحة قناع لحام دائرية بقطر 2 ملم. يضمن ذلك تباين عالي لكاميرا الرؤية. في التصاميم الكثيفة حيث لا يمكن تحقيق التباعد المثالي، يمكن تقليل المسافة إلى حد أدنى قدره 5 ملم. كاحتياط أخير، يمكن تخصيص وسادة زاوية كبيرة لـ QFN أو وسادة كرات زاوية لـ BGA كهدف علامة مرجعية، ولكن هذه استراتيجية عالية المخاطر.

البوابة النهائية: التحقق من DFM قبل الشريط النهائي

المراجعة النظامية لهذه المجالات الخمسة الحرجة قبل الطباعة النهائية هي الفرصة الأخيرة للكشف عن الأخطاء.

يجب أن تبدأ عملية التحقق بمراجعة من قبل الأقران مركزة على هذه المناطق عالية الخطورة. يمكن لبرمجيات DFM الآلية إظهار بعض المشكلات، لكنها لا تستطيع تقييم التنازلات الدقيقة في تصميم فتحة اللصق أو اختيارات via-in-pad. الحكم البشري ضروري. يلي ذلك استشارة مع المصنع والمجمع المقصود. مشاركة بياناتك تسمح لهم بتحديد المخاطر الخاصة بالعملية قبل تثبيت التصميم.

يجب أن تتضمن قائمة فحص ما قبل الطباعة:

- فتحات الستينسل: تصدير البيانات ومراجعتها لنسب المساحة الصحيحة على جميع وسادات micro-BGA والتحجيم الصحيح على وسادات التبريد لـ QFN.

- Via-in-Pad: توثيق المواصفات بوضوح في ملاحظات المصنع، بما في ذلك طريقة التعبئة ومعايير القبول.

- مناطق عدم الحشو: المنطقة تم التحقق منها لجميع micro-BGAs، بدون مكونات تنتهك المسافات.

- خطوط اللوح: عرضها مؤكد ليتوافق مع الأبعاد الدنيا لـصلابة اللوحة.

- العلامات المرجعية: تم التحقق من التكرار العالمي والمحلي للحجم والتباعد ومناطق الحماية.

- قناع اللحام: تأييد المسافات على بقع micro-BGA بأنها غير محددة بقناع اللحام (NSMD).

- التفكيك: تم التحقق من الطريقة والمسافات على الحواف لمنع تلف المكون.

إكمال هذا البوابة يحول DFM من هدف مجرد إلى نتيجة قابلة للقياس. إنه الفرق بين بناء أول سلس وتكرار مكلف.