عندما تصل ملف التصميم إلى طابور الهندسة، لا ننظر أولاً إلى التوجيه أو وضع المكونات. ننظر إلى طبقة الماسك اللصق.

يعامل معظم المصممين هذه الطبقة كتكرار مباشر لوسادات النحاس: إذا كانت هناك وسادة على اللوحة، فيجب أن يكون هناك فتحة بنفس الحجم في الستينسل. هذه المنطق 1:1 أنيق، ومرتب، ومثالي رياضيًا في بيئة CAD. وهي أيضًا السبب الأكثر شيوعًا لعيوب التجميع على لوحات التكنولوجيا المختلطة الحديثة.

المشكلة؟ ملف Gerber هو خريطة ثنائية الأبعاد، لكن وصلة اللحام حجم ثلاثي الأبعاد. عند الانتقال من الشاشة إلى أرضية التصنيع، نتعامل مع ديناميكيات السوائل، توتر السطح، والقيود الفيزيائية لتمرير معجون المعدن من خلال لوحة فولاذية.

إذا قطعنا بشكل أعمى ستينسل استنادًا إلى الناتج الإفتراضي “100% coverage” من برنامج ECAD الخاص بك، نضمن الفشل. على لوحة تحتوي على موصلات ثقيلة وشرائح ذات دقة عالية، تضمن طريقة موحدة أن يكون نصف اللوحة مفرطًا في المعجون في حين يعاني النصف الآخر من نقصه. نحن لا نعدل بيانات الستينسل ليكون الأمر صعبًا؛ نحن نفعل ذلك لأن الفيزياء تتطلبه.

اللحام مشكلة حجمية

نسينا “التغطية”. نحن بحاجة إلى التفكير بالسائل المكعب.

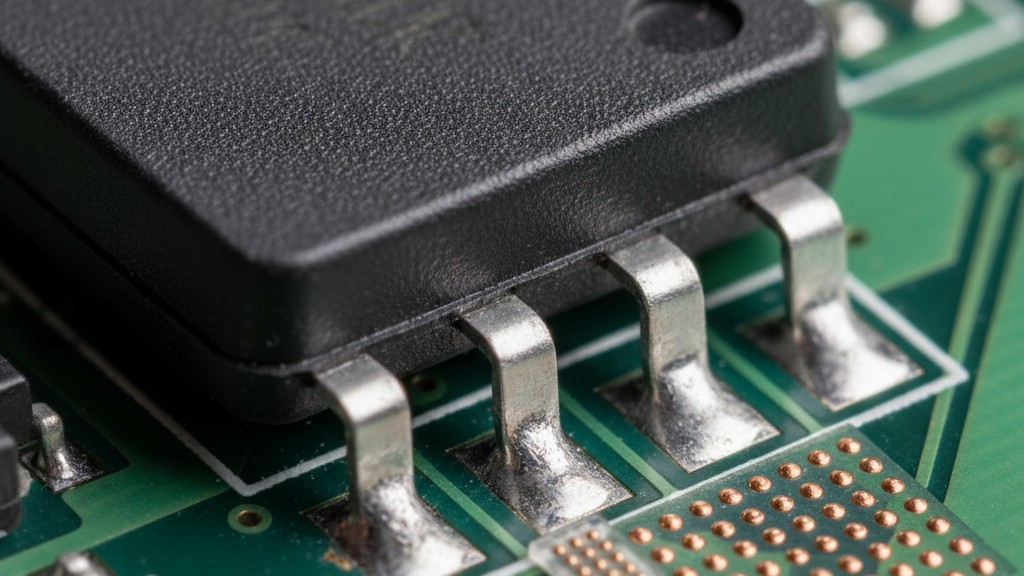

تكاملية ميكانيكية للوصلة—خاصة للمكونات الكهربائية وموصلات—تعتمد كليًا على حجم الميش المعدني الناتج. قد يبدو وسيط السطح عاديًا بسمك 5 مل، لكن رأس التدفئة عبر الثقب أو موصل USB-C هو شيء مختلف.

غالبًا ما يهاجم المصممون عندما ينفصل موصل أثناء اختبار النموذج الأولي، معتقدين أن الجزء نفسه معيب أو أن الحافظة ضعيفة جدًا. في الواقع، السبب هو تقريبًا دائمًا سمك الستينسل. يحتوي موصل USB-C على أرجل هيكلية يجب أن تُرسي عميقًا في تجويف اللوحة PCB. إذا استخدمنا ورقة بسمك 4 مل أو 5 مل قياسي (معتاد على معظم لوحات الإشارة)، فإننا نوفر فقط جزءًا من اللحام المطلوب لملء ذلك التجويف. يطبع المعجون على السطح، ويعاد تصنيعه، ويختفي في الثقب، تاركًا ميقنيسيس ضعيفًا وجائعًا يتشقق عند الإدخال الأول.

للتصحيح، علينا حساب الحجم الكلي للثقب مطروحًا منه الدبوس، وإضافة مخزون 10% لحرق الفلورة، وإعادة هندسة فتحة الستينسل لتوصيل بالضبط نفس كمية المعجون. غالبًا ما لا يكون الوسادة على اللوحة كبيرة بما يكفي لتحمل ذلك المعجون الرطب. يضطرنا ذلك إلى الإفراط في الطباعة—طباعة المعجون عمدًا على قناع اللحام بحيث يسحب على الوسادة أثناء إعادة التدحرج.

طابق نسبة المساحة

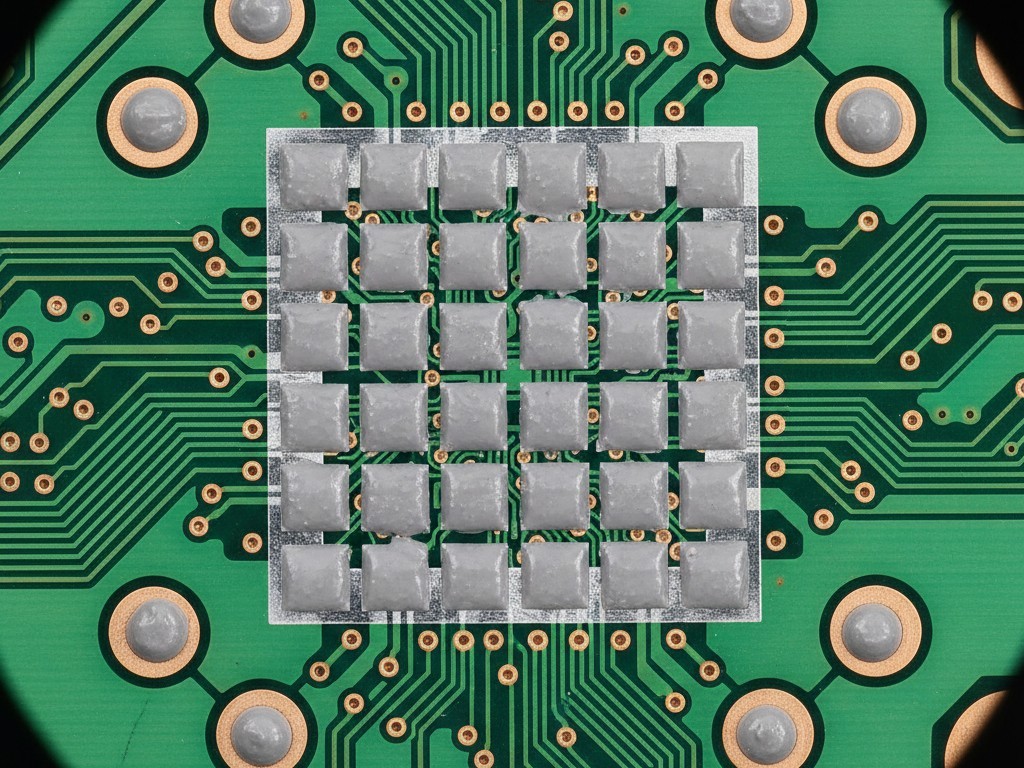

بينما تتضور أجزاء كبيرة جوعًا، تعاني الأجزاء الصغيرة من المشكلة المعاكسة: فهي ترفض أن تترك. هنا تصبح قاعدة “نسبة المساحة” هي الحد الأدنى للتصنيع.

الطباعة بالقوالب هي معركة بين قوتين: التوتر السطحي للمعجون الملتصق بـ PCB، واحتكاك المعجون بالجدران الداخلية لمفتح القوالب. لكي يطلق المعجون بنجاح، يجب أن تكون مساحة اللوحة أكبر بكثير من مساحة جدران الفتحة.

المعيار الصناعي (IPC-7525) يحدد منطقة الخطر بنسبة 0.66. إذا انخفضت النسبة عن ذلك (مثلًا، لمكدس BGA برية 0.4 ملم أو مكثف 01005)، يتكدس المعجون داخل القالب بدلاً من أن يودع على اللوحة. ستحصل على طباعة واحدة جيدة، ربما اثنتين، ثم تسد الفتحات. ستبدأ آلة الفحص البصري الآلي (AOI) في الإشارة فوراً إلى وجود «سلك لحام غير كاف».

يمكننا محاولة خداع ذلك قليلاً باستخدام طلاء نانوي يجعل الصلب مقاوم للماء، مما يؤدي إلى تزييت جدران الفتحة، but this is a temporary patch. تتآكل تلك الطلاءات بعد 10,000 دورة أو تنظيف قاسي تحت الممسحة. الحل الهندسي الدائم هو تغيير الهندسة: إما أن نكبر الفتحة (مع خطر الربط) أو نبلي سطح القالب أرق لتقليل مساحة الجدران.

تعارض الجزء الكبير / الجزء الصغير

الآن نصل إلى النزاع المركزي لتجميع الإلكترونيات الحديثة: مشكلة «جزء كبير / جزء صغير». قد يكون لديك منظم جهد D2PAK ثقيل يحتاج إلى جبل من اللحام لتفريق الحرارة بجانب حزمة بمستوى رقاقة ب pitch قدره 0.35 مم بحاجه إلى رش خفيف من المعجون لتجنب التوصيل القصير.

إذا استخدمنا قالب قوالب قياسي بسمك 5mil — الاختيار الافتراضي لطلبات الاقتباس من 90% — فإننا نحكم على أحد هذه المكونات. يوفر قالب السمك 5mil حجمًا كافيًا لـ D2PAK، لكنه سميك جدًا لرقاقة الرقاقة الصغيرة؛ سيكون نسبة الارتفاع غير صحيحة، ولن يطلق المعجون. إذا انتقلنا إلى قالب بسمك 3mil لتلبية احتياجات الرقاقة الصغيرة، فإن D2PAK يعاني من نقص، مما يؤدي إلى ظهور فراغات وفشل حراري.

يسأل المصممون غالبًا، "لماذا لا يمكنك تقليل حجم الفتحة للمكون الصغير؟" يمكننا ذلك، ولكن تذكر نسبة المنطقة: تقليل مساحة الفتحة مع الحفاظ على سمك القالب يجعل النسبة أسوأ. لا يمكنك حل مشكلة في المحور Z من خلال تعديلات على المحور X-Y.

طبوغرافيا الهندسة: طبقة الستينسل خطوة بخطوة

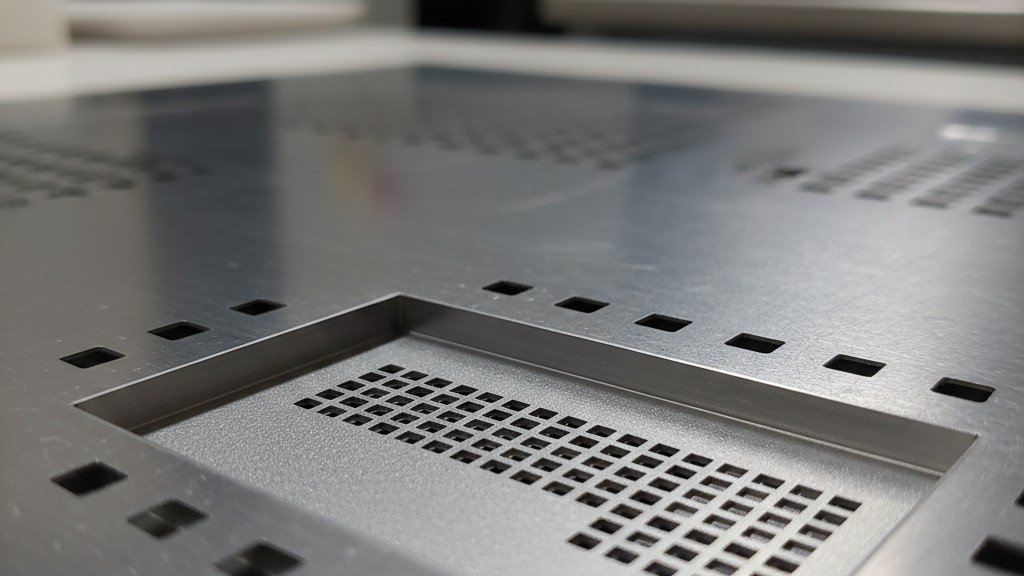

يجب أن نعامل القالب بشكل أقل كصحيفة مسطحة وأكثر كخارطة طوبوغرافية.

نستخدم قوالب خطوة لإنشاء مناطق سمك موضعية. لذلك D2PAK أو موصل USB، قد نقوم بـ «تصعيد» القالب، welding a thicker tab of steel (say, 6mil or 8mil) into that specific area. For the fine-pitch BGA, we etch a “step down” pocket, reducing the thickness to 3.5mil or 3mil just for that component’s footprint.

هذا ليس سحراً؛ يتطلب تخطيطًا دقيقًا. شفرة السكيج تكون مرنة، لكنها ليست سائلة. تحتاج إلى مساحة انتقال—عادةً 50 إلى 100 ميل—للصعود أو الهبوط على الخطوة دون تخطي أو سحب المعجون من الثقوب. علينا تحديد مناطق حظر بعناية، مع ضمان عدم وجود مكونات حاسمة على منحدر الخطوة. عند القيام بذلك بشكل صحيح، فإنه يسمح لنا بطباعة أحجام هائلة من المعجون لأجزاء الطاقة وترسيبات عالية الدقة للمكونات الدقيقة في مرور واحد. يحول لوحة «غير قابلة للبناء» إلى لوحة تنتج بنسبة > 99%.

زجاج النوافذ والانبعاث الجوهري

تعديلات الهندسة ليست محدودة بالسماكة فقط. علينا أيضًا مقاومه سلوك الحمض نفسه.

تحت وسادات حرارية كبيرة، مثل تلك الموجودة على QFNs أو FETات القوة، يرسم المصممون عادةً كتلة صلبة من قناع المعجون التي تطابق لوحة النحاس. إذا طبعنا ذلك، نحبس بركة كبيرة من الغازات (وسيلة التدفق) تحت الرقاقة أثناء إعادة التدفق. عندما يغلي السائل، لا يوجد مكان ليهرب، مما يخلق تجويفات هائلة—فقاعات هواء داخل اتصال اللحام التي تمنع انتقال الحرارة.

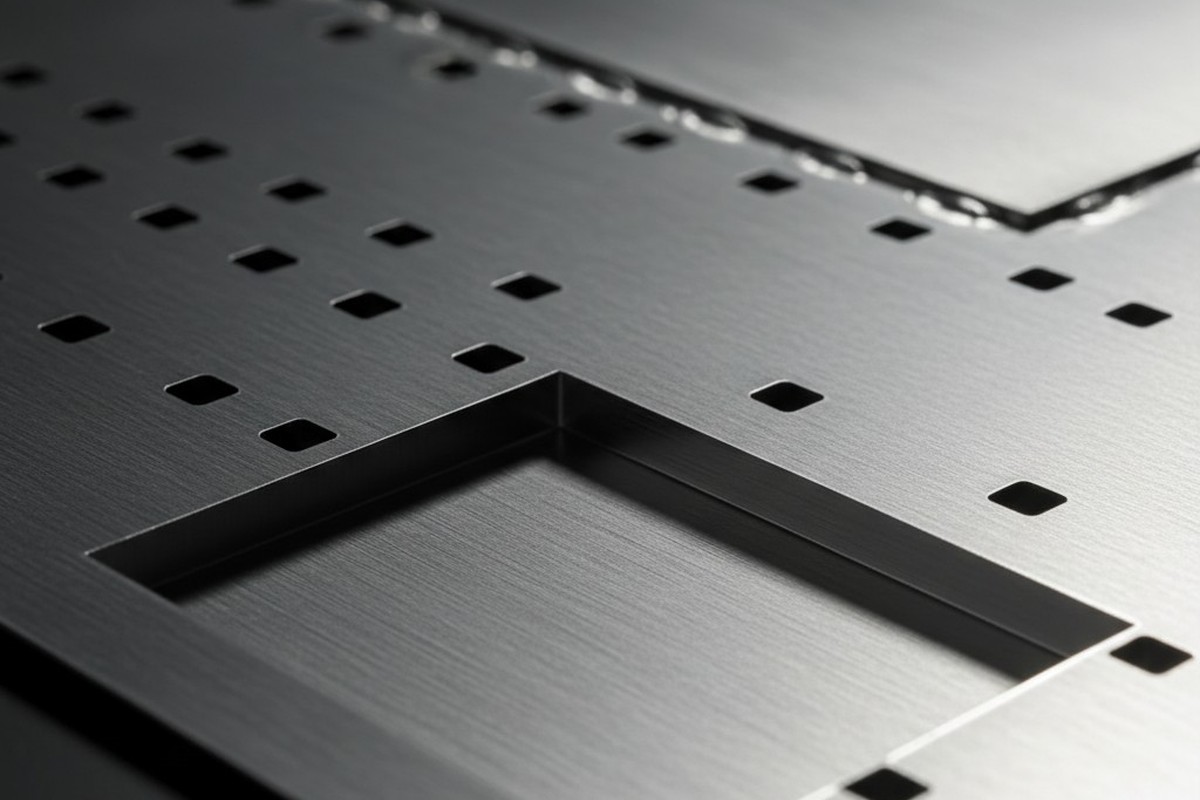

لمنع ذلك، نتجاهل المربع الصلب في جربر ونطبق تقليل «نافذة زجاجية». نُقسم الفتحة المربعة الكبيرة إلى شبكة من مربعات أصغر، مفصولة بقنوات من الصلب بقياس 10-15 ميل. تعمل هذه القنوات كطرق سريعة لخروج الغازات، على الرغم من أن الأمر قد يبدو غير بديهي لمهندسي الطاقة الذين يرغبون في أقصى انتقال حراري، إلا أن الطباعة أقل اللصق (غالبًا تغطية 60-70% بدلاً من 100%) في الواقع يؤدي إلى المزيد من الاتصال بين المعدن والمعدن لأنه يقضي على الفراغ.

اقتصاديات التعديل

غالبًا ما يكون هناك اعتراض على التكلفة. قد يكلف استنسل القطع بالليزر التقليدي من $150 إلى $200. وقد يصل استنسل الخطوة متعددة المستويات مع الطلاء النانوي إلى $350 إلى $450. تنظر فرق المشتريات في هذا البند وتسأل عما إذا كان بإمكاننا فقط “جعل الأمر يعمل” باستخدام الخيار القياسي.

قارن ذلك بتكلفة البديل.

إعادة عمل بوابة متصلة بمقبس BGA بسمك 0.4 مم ليست صعبة فحسب؛ غالبًا ما تكون مستحيلة دون أن تتلف اللوحة أو المكونات المجاورة. استبدال موصل مقطوع في وحدة منتهية يكلف خمسين ضعف سعر الجزء الخام. تكلفة الهندسة غير المتكررة (NRE) لستنسل مناسب هي رسم لمرة واحدة. تكلفة كشط اللحام من ألف لوحة لأنها حاولت مقاومة الفيزياء متكررة، مؤلمة، ومرتبطة بالتجنب تماماً. نقوم بتعديل البيانات لأن تكلفة التصحيح بعد أول مرة دائمًا أقل من تكلفة تصحيحه لاحقًا.