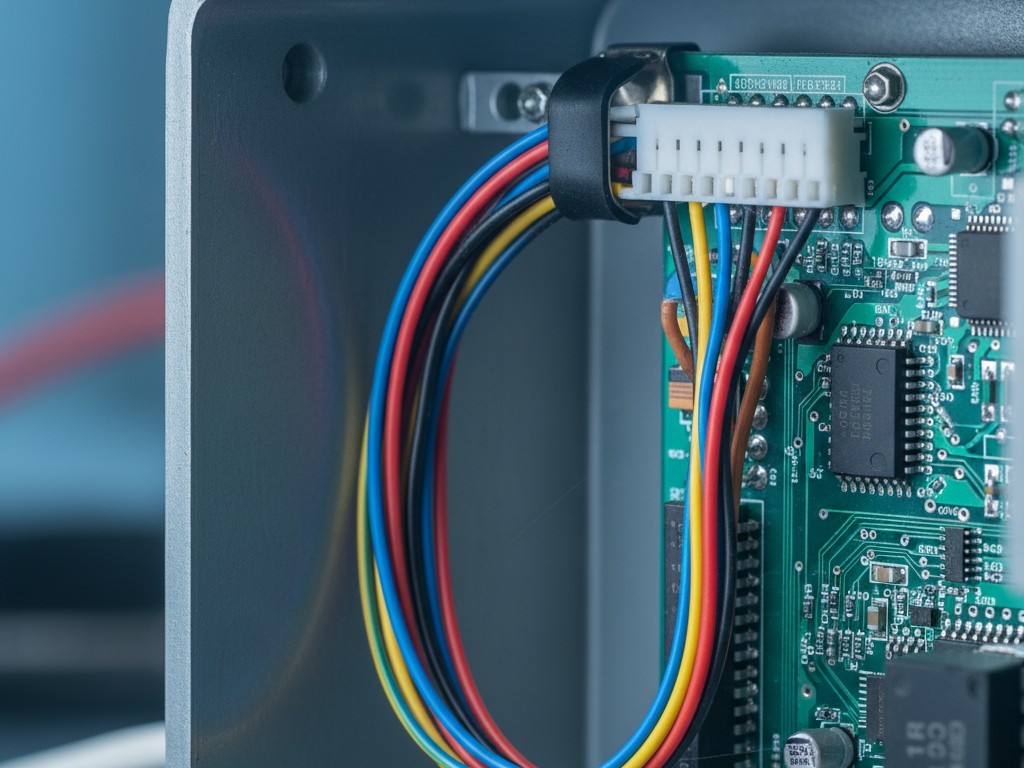

هناك صمت محدد يخيم على أرضية الإنتاج عندما يتوقف تشغيل 50,000 وحدة. ليس خطأ في البرنامج أو نقص في المكونات. إنه "وتر البانجو"—حزمة أسلاك موجهة بإحكام عبر نقطة مفصل تبدو مثالية في النموذج لكنها تقطع وسادات اللحام من اللوحة في العالم الحقيقي.

في بيئة التصميم بمساعدة الحاسوب، كان الكابل أسطوانة مرنة ذات كتلة صفرية تتبع منحنى سبلاين بطاعة. على خط التجميع، نفس حزمة الأسلاك هي نابض ميكانيكي صلب تحت توتر. كان على المشغل إجبار الموصل في الرأس، محملاً المفصل مسبقًا بقدر كافٍ من الإجهاد حتى يكسر اختبار الاهتزاز الأول الاتصال.

هذا الانفصال بين التوأم الرقمي والواقع المادي هو المكان الذي تفشل فيه معظم تكاملات بناء الصناديق. نحن نتعامل مع الأسلاك كما لو كانت مجرد ممرات كهربائية—خطوط على مخطط تحتاج فقط إلى مسار مادي. ولكن بمجرد الانتقال من نموذج على الطاولة إلى غلاف منتج بكميات كبيرة، لم يعد السلك مجرد موصل. إنه مكون ميكانيكي له كتلة، وصلابة، وحدود نصف قطر الانحناء، وعادة سيئة تتمثل في تصلب العمل. إذا كانت استراتيجية التوجيه فكرة لاحقة تُترك للأسبوع الأخير من التصميم، فالنتيجة تكون دائمًا تقريبًا تعديل محموم، أو كومة من الوحدات المرفوضة، أو الأسوأ—فشل ميداني بعد ستة أشهر عندما يتآكل العزل أخيرًا.

فيزياء "السلك الشبح"

الخطأ الأساسي يكمن في الثقة بمحاكاة المواد المرنة. برامج التصميم بمساعدة الحاسوب ممتازة في إدارة الأجسام الصلبة—الأغلفة الألومنيوم، دعامات لوحات الدوائر المطبوعة، والمشتتات الحرارية لا تتغير شكلها عند رفعها. الأسلاك تفعل ذلك. عندما توجه حزمة من ستة موصلات 18AWG في نموذج ثلاثي الأبعاد، يسمح لك البرنامج بالانعطاف بزاوية 90 درجة حادة على الفور. يفترض البرنامج أن المادة ليس لها ذاكرة. في الواقع، تقاوم تلك الحزمة لتستقيم، مطبقة عزم دوران منخفض المستوى وثابت على ما تنتهي به.

إذا كان ذلك الطرف هو رأس تثبيت سطحي مثل JST PH أو Molex Micro-Fit، ينتقل ذلك العزم مباشرة إلى وصلات اللحام. النحاس يتصلب عند التلاعب به. في كل مرة يثني فيها الفني ذلك الكابل ليتناسب مع الصندوق، يصبح السلك أكثر صلابة وهشاشة. إذا لم يأخذ التصميم في الاعتبار "حلقة خدمة"—فائض يسمح للسلك بالاسترخاء—فإن التوتر سيفوز في النهاية. سيتشقق اللحام، أو سيرتفع الرأس عن الوسادات تمامًا.

غالبًا ما يُغرى المصممون بحل هذه المشكلة بطلب كابلات مخصصة الطول مقطوعة بالملليمتر الدقيق للحفاظ على مظهر الصندوق "النظيف". خلال مرحلة إدخال المنتج الجديد (NPI)، يكون هذا عادة خطأ. الكابل المخصص بدون فائض يتطلب دقة صفرية في التجميع. إذا وجهه المجمع بشكل مختلف قليلاً، أو إذا قطعه المورد أقصر بـ 5 مم، يصبح الكابل عنصر توتر هيكلي. من الأكثر أمانًا، وغالبًا أرخص، استخدام أطوال قياسية مع حلقة خدمة مخططة لامتصاص هذه التفاوتات. تريد ملاءمة مريحة، وليس جلد طبلة مشدود.

قاعدة الإبهام للموثوقية بسيطة: يجب ألا يسحب الكابل على الموصل أبدًا. يجب أن يحدث تخفيف الإجهاد قبل عند الطرف. إذا قمت بفصل الموصل وارتد السلك بمقدار بوصتين، فقد صممت آلية فشل.

اختبار المفصل

بعيدًا عن فيزياء السلك نفسه، يجب أن تأخذ في الاعتبار فيزياء اليد البشرية التي تركبه. غالبًا ما نرى أغلفة مصممة مع موصلات مخبأة عميقًا تحت حافة أو مدفونة بين مشتت حراري وجدار جانبي. يمكن للمصمم، الذي يعمل بالفأرة وعجلة التمرير، التكبير بسهولة، تدوير العرض، والنقر على أمر التوصيل. لكن فني الخدمة الميدانية، واقفًا على سلم في غرفة خوادم مضاءة بشكل خافت، لا يملك تلك الرفاهية.

تخيل فنيًا يرتدي قفازات أمان بحجم كبير. هل يمكنه الوصول إلى أعمق موصل في الهيكل دون أن تحتك مفاصل أصابعه بحافة حادة للوحة الدوائر المطبوعة أو مكثف عالي الجهد؟ إذا اضطر لاستخدام كماشة ذات أنف إبرة للإمساك بغلاف الموصل لأن أصابعه لا تتناسب، فإن التصميم قد فشل. الكماشة تسحق الأغلفة البلاستيكية. تنزلق وتخدش العزل. إذا كان من الضروري استخدام أداة لفصل موصل داخلي قياسي، فهذا ليس تصميمًا قابلًا للخدمة؛ إنه مسؤولية.

رأينا هذا في استدعاء لأداة تشخيص محمولة حيث كان موصل البطارية مدفونًا بعمق لدرجة أن الفنيين كانوا يسحبون الأسلاك لفصله. استمرت التجعيدات في التحمل خلال الدورات الأولى، لكن في النهاية، تعبت خيوط السلك وانقطعت داخل العزل. كانت الوحدة تعمل بشكل متقطع، مما أدى إلى ساعات من استكشاف الأخطاء لمشكلة غير مرئية بالعين المجردة. لم يكن الحل تجعيدًا أفضل؛ بل كان تحريك الموصل عشرة مليمترات إلى اليسار حتى يتمكن إبهام الإنسان من الوصول إلى المزلاج.

الإنتروبيا والمرابط

إذا لم تحدد صراحةً مكان مرور الكابل، فالجاذبية والاهتزاز سيقرران ذلك نيابة عنك. هذه هي مبدأ التوجيه الحتمي. الحزمة التي تُترك لتطفو ستستقر في النهاية مقابل أكثر المكونات سخونة في الصندوق أو تحتك بأكثر حافة حادة في الهيكل.

الفشل الأكثر شيوعًا في التصنيع منخفض الحجم هو الاعتماد على قواعد ربط الكابلات ذات اللصق الخلفي. إنها سريعة ورخيصة وتبدو احترافية في اليوم الأول. لكن داخل حاوية صناعية، تتقلب درجات الحرارة. يتغير اللاصق، ويجف، وفي النهاية يفشل. بعد عامين، يسقط القاعدة، وتسقط الحزمة على شفرة مروحة أو سكة عالية الجهد. لأي معدات متوقعة أن تدوم أكثر من فترة الضمان، التثبيت الميكانيكي إلزامي. وهذا يعني مشابك P المثبتة بالبراغي، أو مشابك السرج، أو قنوات الأسلاك الصلبة مثل تلك من Panduit.

للاصقات مكانها، لكنها نادراً ما تستخدم في التثبيت الهيكلي. غالبًا ما نرى النماذج الأولية مُثبتة معًا بالغراء الساخن أو كتل من RTV السيليكون. هذا هو علامة على عقلية هاوية. الغراء الساخن لا يلتصق بشكل موثوق بأسطح الموصلات الملساء، و RTV القياسي يطلق حمض الأسيتيك الذي يمكن أن يسبب تآكل الاتصالات. إذا كنت تميل إلى استخدام مسدس الغراء لإصلاح مشكلة في التوجيه، توقف. أنت بحاجة إلى تقييد ميكانيكي — قناة مصبوبة، مشبك، أو رباط سحاب مثبت على نقطة في الهيكل.

حتى مع المراسي المناسبة، يجب أن تحترم خطر "السحق". يمكن لمسدس رباط الكابل المضبوط على توتر عالي أن يسحق عزل سلك إشارة 26AWG، مما يسبب قصرًا على الدرع أو ببساطة قطع تدفق البيانات. غالبًا ما نضطر إلى تعديل التصاميم بحماية "نقطة القرص"—دروع كابتون مخصصة أو لفائف لولبية—لأن غلاف الحاوية صُمم بدون قناة مخصصة للأسلاك. عندما تم إغلاق الغطاء بالبراغي، تم قرص الأسلاك في الفاصل. إذا لم يكن التوجيه حتميًا—إذا لم تكن هناك قناة محددة تجبر السلك على منطقة آمنة—فهذا ليس تصميمًا. إنه أمنية.

تكلفة استدعاء الميدان

من السهل النظر إلى مشبك P بحجم $0.05 أو حاوية أكبر قليلاً والجدال من أجل تقليل التكلفة. "الهواء مجاني"، كما يقول الجدل، "لماذا ندفع مقابل صندوق أكبر؟" لكن الحساب يتغير فورًا عندما تأخذ في الاعتبار تكلفة فشل ميداني واحد.

إرسال فني إلى موقع العميل لاستبدال وحدة تحكم لأن موصل $0.10 اهتز وفكّ يكلف ما بين $500 إلى $5,000، حسب الصناعة. تلك المكالمة الخدمية الواحدة تمحو وفورات التكلفة الناتجة عن التوفير في تخفيف الإجهاد طوال فترة الإنتاج. الضرر السمعة — التصور بأن المنتج "غير موثوق" — يكلف أكثر حتى.

التوجيه ليس خيارًا جماليًا. ليس الهدف جعْل داخل الصندوق يبدو كجهاز كمبيوتر ألعاب بأسلاك ممشطة وتغليف RGB. إنه انضباط موثوقية يهدف إلى ضمان بقاء الاتصال الكهربائي على قيد الحياة في مواجهة الواقع القاسي للتوسع الحراري، الاهتزاز، والتعامل البشري. إذا كانت الحزمة فكرة لاحقة، فالمنتج هو نموذج أولي. يبدأ التكامل الإنتاجي الحقيقي من السلك.