كل لوحة دارة مطبوعة تبدأ حياتها كلوح موحد من الليمنات، عادةً مغطى بالنحاس FR4. هذه هي الحقيقة الأساسية الوحيدة في عملية التصنيع التي لا تسمح الفيزياء لك بالتفاوض عليها.

عندما تصل ملف التصميم إلى مصنع التصنيع، فإن أول شيء يفعله مهندسو CAM هو محاولة تثبيت أبعادك التعسفية على هذه اللوحة الثابتة. إذا كانت لوحتك 100mm في 100mm، فقد يضعون اثني عشر وحدة على ورقة واحدة. إذا صممتها لتكون 98mm في 98mm، قد يضعون ستة عشر. هذا القرار الوحيد — الذي غالبًا ما يتخذه مصمم يتأمل في فراغ CAD بدلاً من نظرة على أرض المصنع — زاد فقط من تكلفة الوحدة بنسبة ثلاثين في المئة.

أنت تدفع مقابل الهواء. في الصناعة، نسميه «قطع خارجي» أو «نفايات الويب»، لكن وظيفيًا، هو المال الذي دفعته والذي يتعين على المصنع دفعه لخدمة التخلص لنقله بعيدًا. نموذج التسعير لـ PCBs ليس خطيًا استنادًا إلى البوصة المربعة من اللوحة النهائية؛ إنه دالة خطوة تعتمد على عدد الوحدات التي تنجو من القطع من الورقة الأم. غالبًا ما يكون أغلى مادة في منتجك هو الشيء الذي ينتهي به المطاف في سلة المهملات خلف ماكينة التوجيه.

الثابت الأساسي

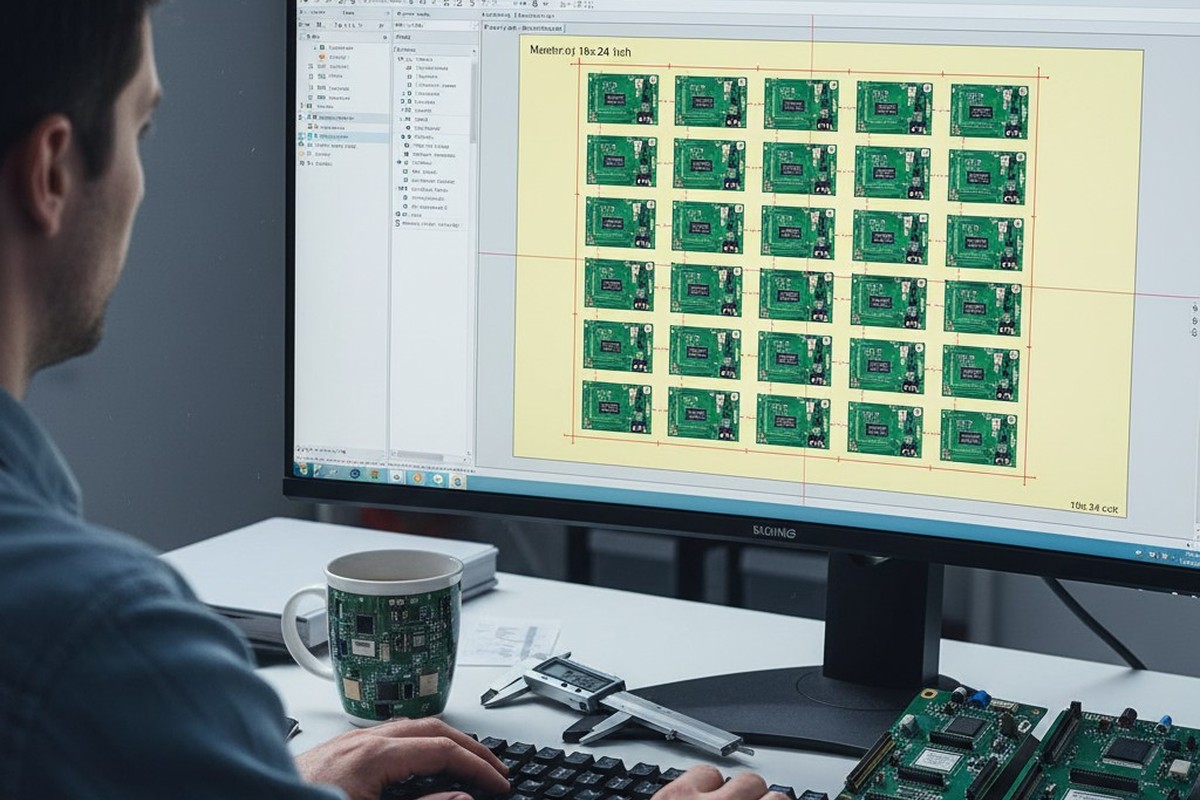

الكون الخاص بصناعة الإلكترونيات يدور حول لوح الليمنات بقياس 18 × 24 إنش. في حين أن الأشكال الأكبر مثل 21×24 موجودة، وأن عمليات الإنتاج الضخمة (فكر في 500 ألف وحدة) قد تبرر حجم ويب مخصص من المورد، فإن ورقة 18×24 هي الحد الأقصى لمعظم عمليات الإنتاج.

لكن لا يمكنك استخدام كل ذلك. هنا، يتسبب الالتباس حول «منطقة العمل» في تدمير هوامش الربح. غالبًا ما يفترض المصمم أن لديه 18 إنشًا من العرض للعب بها. هم لا يفعلون. يحتاج جهاز التصنيع إلى القبض على حواف اللوح ليغمرها في أحواض الطلاء وينقلها عبر خطوط الحفر.

عادةً ما تستهلك «هوامش التعامل» هذه إنشًا كاملاً من المحيط: نصف إنش على جميع الجوانب الأربعة. هذا يقلّص واقعك القابل للاستخدام من 18×24 إلى منطقة عمل 16×22. إذا تطلب تصميم لوحتك عرضًا قدره 16.5 إنش، فقد أجبرت المصنع على تدوير المجموعة أو الانتقال إلى حجم قياسي أصغر وأقل كفاءة، مما يرفع نسبة الهدر على الفور.

من الضروري هنا التمييز بين «الوضع النموذجي» و«وضع الإنتاج». قد تبيعك ورشة النماذج الأولية سعرًا «ثابتًا» لعدد قليل من اللوحات وتأكل تكلفة الهدر بنفسها للفوز بأعمالك. إنهم يدعمون عدم كفاءتك. عندما تنتقل إلى كميات إنتاج تصل إلى 10 آلاف أو 50 ألف وحدة، يتلاشى هذا الدعم. سيتم احتساب تكلفة كل إنش مربع من ورقة الأصل، سواء تم استخدامه أم لا.

الضرائب غير المرئية للأدوات

بمجرد قبولك لحدود الورقة، يجب أن تأخذ في الاعتبار المسافة بين اللوحات. في أداة CAD، من السهل وضع لوحتين PCB على بعد صفر ميلليمتر. في العالم الحقيقي، أدوات القطع لها كتلة وعرض.

إذا اخترت توجيه لوحاتك خارج اللوح — بقطعها فعليًا — يجب أن تترك مساحة لشفرة الموجّه. العرض القياسي للشفرة في معظم مصانع Shenzhen أو المصانع المحلية هو حوالي 2.4مم (حوالي 100 ميل). نسمي هذا «الحد الأقصى»، مسار الدمار الذي يحفره الأداة أثناء حركتها.

إذا كان لديك مصفوفة مكونة من 10×10 من لوحات المستشعر الصغيرة وتعتمد على التوجيه، فإنك تقدم عشرة قنوات عمودية وعشرة أفقية من مساحة فارغة 2.4 مم. عبر لوحة، هذا يضيف إلى بوصات من laminates المفقودة—مساحة كان من الممكن أن تستضيف وحدتين أو ثلاث وحدات تولد إيرادات أكثر. التخلص من اللوحات ليست مجرد قيد ميكانيكي؛ إنها رافعة مالية.

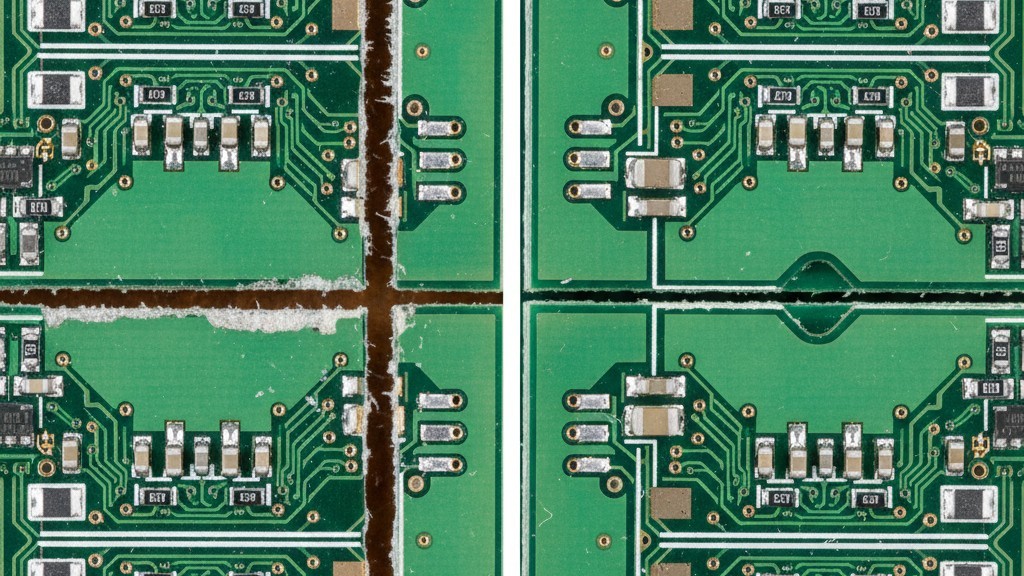

البديل هو التقطيع على شكل حرف V. هذه العملية تقطع أخدودًا في أعلى وأسفل اللوحة، وتترك شبكة رقيقة من المادة لحملها في مكانها حتى اكتمال التجميع. وبشكل حاسم، يتطلب التقطيع على شكل حرف V معدل فراغ بين اللوحات بشكل أساسي صفر. يمكنك أن تلاصقها مباشرة معًا.

ومع ذلك، فإن التقطيع على شكل حرف V أداة عاجزة. يمكنه فقط قطع خطوط مستقيمة على طول كامل اللوحة؛ لا يمكنه التوقف في منتصف الطريق. إذا كان لديك موصلات معلقة، ومنحنيات معقدة، أو مكونات تمتد فوق الحافة، فإن التقطيع على شكل حرف V مستحيل فعليًا. أنت مضطر للرجوع إلى الموجه، وتضطر لدفع ضرائب 2.4 مم.

لا تنس الرفوف. يحتاج قسم التجميع — الأشخاص الذين يضعون الشرائح على اللوحة — إلى “رفوف نفايات” على حافة اللوحة لنقلها عبر خط SMT. عادةً ما تكون هذه الرفوف بعرض 0.5 إنش (12.7 مم). تحتوي على علامات التحديد (الأهداف البصرية لكاميرات التقطيع والتجميع) ومسامير الأدوات. أنت تدفع ثمن هذا الLaminate، لكنه لن يكون جزءًا من منتج يُباع. إنه شر ضروري هيكلي.

رياضيات المليمتر

فكر في سيناريو عام يحدث يوميًا في أقسام التسعير. تخيل أن عميلًا يطلب لوحة لجهاز إنترنت الأشياء الاستهلاكي. يحدد المهندس الميكانيكي، مع إعطاء الأولوية للجمالية الخاصة بالحافظة، أبعاد اللوحة المطبوعة عند 98 مم في 98 مم.

تتلقى مصانع التصنيع الملفات. يطبقون هوامش التعامل على الورقة القياسية 18×24. يأخذون في الاعتبار 10 مم لرفوف النفايات للتجميع. يدرجون أيضًا المسافة بين التوجيه 2.4 مم لأن اللوحة ذات زوايا مدورة (اختيار جمالي).

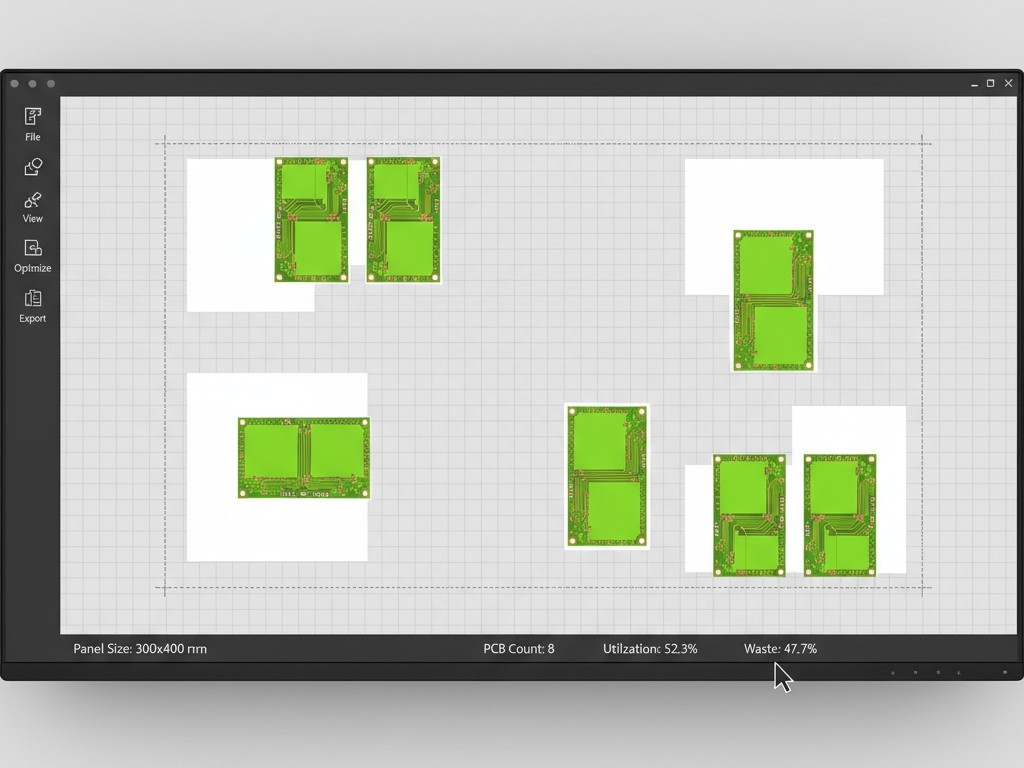

النتيجة؟ يمكن للمصنع أن يضع تمامًا ستة لوحات على لوحة عمل. الاستغلال ضعيف — ربما 55%. والباقي يعتبر نفايات.

الآن، انظر إلى الهندسة. إذا كانت تلك اللوحة 96 مم بدلًا من 98 مم — تقليل فقط بمقدار 2 مم — يمكن لمهندس CAM تدوير المصفوفة. فجأة، يتغير الحساب. يمكنهم ترتيب اللوحات بشكل مختلف. يمكنهم وضع ثماني لوحات على نفس اللوحة.

هذه زيادة بنسبة 33% في الإنتاجية من نفس الورقة من المواد الخام. تكلفة اللامينيت، والنحاس، وقناع اللحام، ووقت الآلة تنقسم بشكل فعال بواسطة ثمانية بدلًا من ستة. يقلل تقليل 2 مم تقريبا سعر الوحدة بـ $0.40. على تشغيل من 100,000 وحدة، هذا يعني $40,000 ربح صافٍ يُكتشف في قطعة صغيرة من FR4 بحجم 2 مم.

لهذا السبب، يجب عليك إجراء “فحص الهندسة” قبل تثبيت القيود الميكانيكية. خذ مساحة العمل القياسية (16×22) وقسمها على أبعاد اللوحة + الفجوة. إذا كانت النتيجة كسرًا مشوشًا (مثل 4.2 لوحات في الصف)، فأنت في منطقة الخطر. تريد أعداد صحيحة. تريد أن تتناسب تمامًا 5.0 أو 6.0 لوحات.

غالبًا ما يكون هناك مقاومة هنا بخصوص الجمالية. يحب المصممون الأشكال غير المستطيلة: الدوائر، والأشكال L، والمنحنيات المعقدة. من وجهة نظر التصنيع، هؤلاء هم أعداء الاستغلال. تخلق لوحة على شكل L مساحة سلبية غالبًا ما يكون من المستحيل ملؤها، حتى مع الترتيب العدواني (خلع كل لوحة أخرى بزاوية 180 درجة). ما لم يكن ذلك الشكل غير المألوف ضروريًا تمامًا لوظيفة المنتج، قم بتربيعه. سيفقد معدل استهلاك الموجه ومواد الفضلات قيمتهما، فهي تكاليف لا تقدم قيمة للمستخدم النهائي.

السلامة الهيكلية وفخ التجميع

التحسين من حيث الكثافة الصافية له نقطة تحطم، بشكل حرفي. لوحة مكتظة جدًا، مع إزالة الكثير من المادة، تفقد تكاملها الهيكلي.

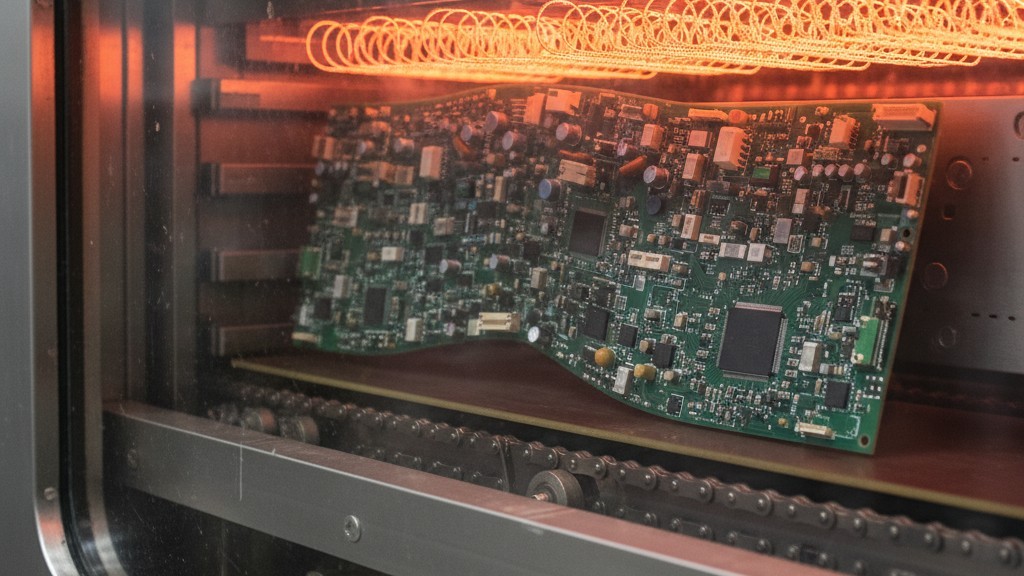

خلال عملية التجميع، تنتقل اللوحة على حزام ناقل عبر فرن إعادة التدفق حيث تصل درجة الحرارة إلى 250°C. عند هذا الحد، يلين مادة FR4. إذا كانت لديك “ثقب الفأر” (أقفال قابلة للكسر) ضعيفة جدًا، أو إذا قمت بإزالة الكثير من المادة الداعمة لضغط لوحة إضافية، فإن اللوحة ستتدلى.

في أسوأ الحالات، ينكسر اللوح داخل الفرن. هذه فشل كارثي. تفقد لوحات الدوائر المطبوعة، والمكونات المكلفة المثبتة عليها، وقد تتلف آلة التجميع. إنها حالة كلاسيكية «حكمة في الإنفاق، غباء في التوفير». لقد وفرت 5% على استهلاك الألواح ولكنك قللت من عائد التجميع الخاص بك بمقدار 10% بسبب الألواح المشوهة أو المتكسرة.

هناك أيضًا مسألة «X-outs». في الإنتاج بكميات كبيرة، من المحتمل إحصائيًا أن تحتوي بعض أماكن على لوحات كبيرة على عيوب (أخطاء النقش، الحطام). إذا طلبت أن تحتوي كل لوحة تسلم لك على 100% لوح جيد، يتعين على المصنع التخلص من ألواح كاملة فقط لأن وحدة واحدة من اثني عشر فشلت. هذا يزيد من تكلفتك بشكل كبير.

إذا سمحت بـ «X-outs» — وضع علامة على اللوح السيء باستخدام قلم أسود وشحن الباقي من اللوحة — فأنت تسمح للمصنع بتوفير الوحدات الجيدة. يمكن لمعظم الشركات المصنعة التعاقدية التعامل مع X-outs؛ آلاتهم تتخطى ببساطة الأماكن السيئة. أكد ذلك مع ورشة التجميع الخاصة بك، ولكن لا ترفض أبدًا X-outs إلا إذا كنت تستمتع بحرق النقود.

الفحص النهائي

أسوأ وقت لتعلم عن تقسيم اللوحات هو بعد الانتهاء من التصاميم. أرخص وقت هو خلال مرحلة المفهوم. قبل تثبيت الأبعاد، اتصل بمصنع التصنيع. اسألهم عن «حجم اللوحة القياسي للعمل» وقواعد التباعد المفضلة لديهم. لا تعتمد على الافتراضات في برامج تصميم الكمبيوتر الخاصة بك، وبالتأكيد لا تفترض أن مواصفات ورشة النموذج الأولي تنطبق على أرضية الإنتاج.

خذ أبعادك المقترحة، وأضف فجوة الموجه 2.4 ملم (أو 0 ملم لنقطة V)، وأضف قضبان الحافة، وانظر كم يلائم إلى 16×22. إذا كانت الإجابة تتضمن الكثير من المساحة الفارغة، غيّر الأبعاد. الفيزياء لن تتكيف لتناسب تصميمك؛ يجب أن يتكيف تصميمك مع فيزياء اللوحة.