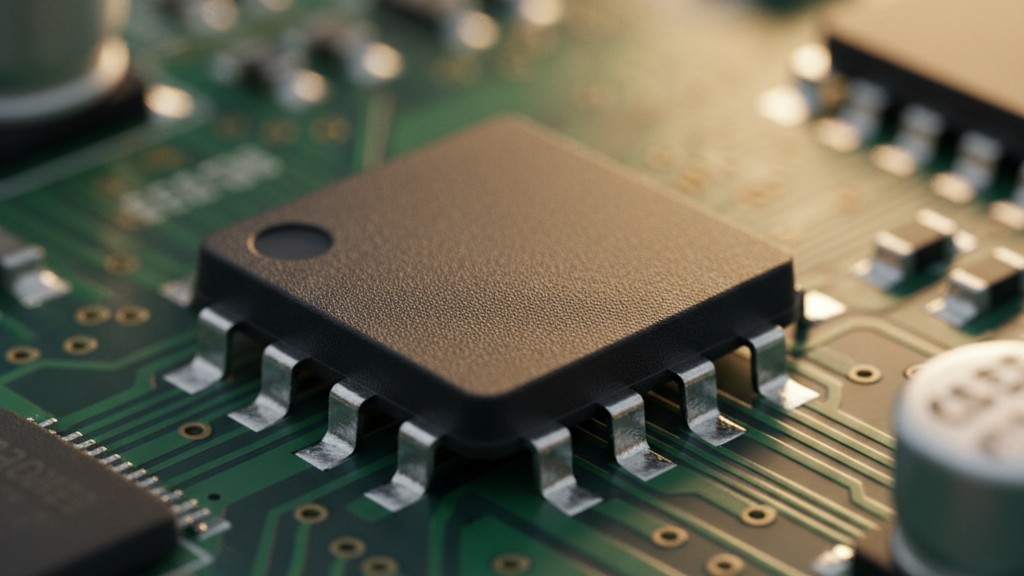

هناك خرافة منتشرة في تصنيع إلكترونيات الطاقة تربط بين صورة الأشعة السينية الجميلة وموثوقية القطعة. تراها على خطوط الإنتاج من شنتشن إلى غوادالاخارا: مدير جودة يوقف دفعة من QFNs لأن نسبة الفراغ وصلت إلى 28% بدلاً من 25% التعسفية التي يفرضها IPC-A-610. في هذه الأثناء، يتوقف الخط، ويتم التخلص من اللوحات "السيئة" أو إعادة معالجتها، ويهنئ الجميع أنفسهم على اكتشاف العيب.

هذا ليس هندسة الموثوقية. إنه مسابقة جمال.

الفيزياء لا تهتم بعتبات التدرج الرمادي الخاصة بك. الفيزياء تهتم فقط بمسار الحرارة من الوصلة إلى البيئة المحيطة. إذا أعطيت أولوية لنسبة الفراغ على موقع الفراغ، فمن المحتمل أن تتخلص من أجهزة جيدة بينما تسمح لأجزاء خطيرة بالمرور دون اكتشاف.

المشكلة هي أننا سمحنا لمعايير الصنعة — التي هي ممتازة لتحديد ما إذا كانت العملية تنحرف — أن تتنكر كفيزياء الموثوقية. معيار مثل IPC-A-610 الفئة 3 هو مقياس ثنائي النجاح/الفشل مصمم للنزاعات التعاقدية والاتساق البصري، وليس للتنبؤ بما إذا كان MOSFET سينجو من دورة عمل لمدة عشر سنوات في محول الجر للسيارات.

عندما تعامل حد الفراغ 25% كحافة صلبة لفشل حراري، فإنك تتجاهل مفهوم "الميزانية الحرارية". قد يكون للقطعة التي تحتوي على 30% فراغ مقاومة حرارية من الوصلة إلى الغلاف (Rth-jc) مماثلة إحصائياً لقطعة تحتوي على 10% فراغ، اعتماداً كلياً على مكان وجود تلك الفراغات. نحتاج إلى التوقف عن تدقيق الظلال وبدء هندسة تدفق الحرارة.

الجغرافيا فوق الهندسة

يتدفق الحرارة مثل الماء، متخذًا مسار أقل مقاومة، ولا يتدفق بشكل موحد عبر كامل لوحة التثبيت.

خذ PowerQFN عالي القدرة 5×6 كمثال. في الاختبار، قد تواجه وحدة بها فراغات ضخمة — تصل إلى 45% — ناجمة عن انبعاث غازات الفلوكس العدواني. للعين المجردة لجهاز الأشعة السينية، يبدو الأمر كارثيًا، كجبن سويسري من اللحام يجب أن يحترق فورًا. لكن إذا قمت برسم خريطة تلك الفراغات، غالبًا ما تجد أنها "فقاعات شمبانيا" متجمعة بالكامل حول محيط اللوحة، مدفوعة هناك بقوى الترطيب أثناء إعادة التدفق. مركز اللوحة، مباشرة تحت نقطة الحرارة النشطة لرقاقة السيليكون، صلب.

عندما تشغل هذه القطعة "الفاشلة" على منصة دينود مع ترمومتر حراري أو جهاز اختبار حراري عابر، تكون النتيجة غالبًا صادمة: ارتفاع درجة حرارة الوصلة (Tj) يكون ضمن 2 درجة مئوية من وحدة تحكم "مثالية". الحرارة المتولدة في مركز الرقاقة لها مسار نحاسي مباشر وغير منقطع إلى إطار الرصاص. الفراغات المحيطية غير ذات صلة حراريًا لأن الحرارة لم تكن بحاجة إلى المرور عبر تلك الحواف للهروب.

على العكس، يمكنك أن تمتلك قطعة بها فقط 8% فراغ إجمالي — "ناجحة" حسب أي معيار — حيث يكون ذلك الفراغ الوحيد فقاعة كبيرة محاصرة مباشرة تحت نقطة الحرارة في الرقاقة. هذا العزل الموضعي يخلق عنق زجاجة حراري ضخم، يؤدي إلى ازدحام التيار وارتفاع سريع في Tj لا يمكن لأي هامش في ورقة البيانات تغطيته. النسبة منخفضة، لكن خطر الموثوقية حرج.

هنا يفشل هوس الصناعة بالأرقام البسيطة. العلاقة بين نسبة الفراغ والمقاومة الحرارية ليست خطية؛ إنها هندسية وتعتمد بشكل كبير على هندسة الحزمة المحددة (مثل LFPAK مقابل D2PAK).

من المغري البحث عن حل سحري مثل التلبيد بالفضة لحل هذه المشكلة، بافتراض أن مادة أكثر كثافة وخالية من الفراغات ستحل المشكلة. لكن بينما يوفر التلبيد موصلية حرارية أعلى، فإنه يقدم مشاكله الخاصة، خاصة فيما يتعلق بتقشر الواجهة على الرقائق ذات المساحات الكبيرة. إذا قمت بتغيير المواد دون فهم جغرافية تدفق الحرارة لديك، فأنت فقط تستبدل وضع فشل واحد بآخر أكثر تكلفة.

مفارقة الفراغ الصفري

هناك جانب مظلم في السعي نحو وصلة اللحام "المثالية"، وهو الجانب الذي غالبًا ما يفاجئ الفرق التي تتعامل مع دورات حرارية قاسية (-40 درجة مئوية إلى 125 درجة مئوية).

لقد حللت عوائد الميدان لوحدات الجر عالية الموثوقية حيث أظهرت بيانات فحص الأشعة السينية من المصنع وجود فراغات شبه معدومة على الركائز DBC (النحاس الملتحم مباشرة). بدت خالية من العيوب. ومع ذلك، في الميدان، تشققت وصلات اللحام وتعبت مبكرًا. كشفت التحقيقات أن عدم وجود الفراغات كان في الواقع عرضًا لخط رابطة رقيق جدًا.

في الاندفاع للقضاء على الفراغات، تم ضبط العملية لضغط الحزمة بإحكام، مما ترك ارتفاعًا شبه معدوم لارتفاع اللحام ليعمل كعازل ميكانيكي. اللحام مادة مرنة؛ يحتاج إلى حجم لامتصاص اختلاف معامل التمدد الحراري (CTE) بين السيليكون/الإطار الرصاصي الصلب ولوحة الدوائر المطبوعة.

عندما تحقق "صفر فراغات" عن طريق سحق خط الرابطة، فإنك تزيل ذلك التخفيف من الإجهاد. يمكن لكمية صغيرة من الفراغات الموزعة أن توقف انتشار الشقوق، حيث تعمل ككسر للإجهاد في الشبكة البلورية. الوصلة الصلبة تمامًا والرقيقة ميكروسكوبياً تنقل كل ذلك الإجهاد الميكانيكي مباشرة إلى الطبقات البينية المعدنية، مما يؤدي إلى شقوق إجهاد تقطع المسار الحراري أسرع بكثير من أي فقاعات. الصفر ليس الهدف؛ غالبًا ما تكون الوصلة الخالية تمامًا من الفراغات مجرد فشل هش ينتظر الحدوث.

توقف عن التخمين، وابدأ بالقياس

إذا لم تستطع الاعتماد على نسبة الأشعة السينية، كيف تتحقق من صحة العملية؟ عليك التوقف عن النظر إلى الظلال ثنائية الأبعاد وبدء قياس الاستجابة الحرارية الديناميكية. المقاومة الحرارية الثابتة (Rth) مفيدة، لكن المعاوقة الحرارية العابرة (Zth) هي الكاشفة للحقيقة. استخدام الطرق الموضحة في JEDEC JESD51-14، وبشكل خاص طريقة الواجهة المزدوجة، يسمح لك برؤية انتشار الحرارة عبر التكديس مع مرور الوقت.

من خلال تحليل منحنى دالة الهيكل الذي يولده جهاز T3Ster أو معدات مماثلة، يمكنك تحديد مكان حدوث عنق الزجاجة الحراري بدقة. يمكنك التمييز بين فراغ عند واجهة تثبيت الرقاقة وتقشر عند طبقة النحاس إلى FR4. هذه هي الطريقة الوحيدة لإثبات ما إذا كان الفراغ "عازلًا" (يمنع المسار) أو "غير ذي صلة" (يقع في منطقة ميتة).

يتطلب ذلك استثمارًا في معدات المختبر والصبر لتفسير المنحنيات المعقدة، لكنه ينقل النقاش من "هذا يبدو قبيحًا" إلى "هذا يعمل بدرجة حرارة أعلى بمقدار 15 درجة مئوية". هذه بيانات يمكنك تقديمها للعميل أو مسؤول الامتثال لتبرير الانحراف عن المواصفات القياسية.

هندسة الخروج

قبل أن تطلب من الإدارة نصف مليون دولار لشراء فرن إعادة تدفق تفريغي لسحق أرقام الفراغات لديك، انظر إلى تصميم القالب الخاص بك. إعادة التدفق بالتفريغ أداة قوية، لكنها غالبًا ما تستخدم كعكاز لهندسة عملية ضعيفة. السبب الأكثر شيوعًا للفراغات في الوسادات الحرارية الكبيرة هو احتجاز الغازات ببساطة—المواد المتطايرة من الفلكس ليس لها مكان تذهب إليه خلال مرحلة النقع.

غالبًا، يمكنك تقليل الفراغات من فشل 35% إلى نجاح 15% ببساطة عن طريق تغيير تصميم الفتحة من كتلة كبيرة واحدة إلى شبكة "نافذة زجاجية". هذا يخلق قنوات لهروب غازات الفلكس قبل أن يصبح اللحام سائلاً. اجمع هذا مع تحسين الملف الزمني—عدل وقت النقع لضمان تنشيط كامل للمواد المتطايرة—وغالبًا ما يمكنك حل المشكلة بتكلفة قالب جديد ($300) بدلاً من فرن جديد ($500k).

في النهاية، هدفك هو كتابة مواصفة عملية تعكس الواقع. لا تنسخ حدود IPC Class 3 في الرسم الرئيسي الخاص بك إلا إذا كنت تستمتع بالجدال مع مصنع التعاقد الخاص بك. حدد معاييرك بناءً على فيزياء كثافة الطاقة الخاصة بك:

- حدد المناطق الحرجة: حدد أن الفراغات تحت الوسادة الحرارية للرقاقة (نقطة السخونة) تُعطى وزنًا أكبر من الفراغات المحيطية.

- اشترط التحكم في خط الرابطة: تعيين ارتفاعات التباعد الدنيا لمنع فشل الإجهاد.

- استخدم Zth للتحقق: تأهيل العملية باستخدام اختبار الانتقال الحراري، ثم استخدام الأشعة السينية فقط كمراقب للعملية لضمان عدم حدوث أي انحراف.

الموثوقية تتعلق بضمان عمل الجهاز، وليس بتلميع الأشعة السينية لصورة مخزون.