في التصنيع عالي الاعتمادية، هناك راحة خطيرة في علامة الصح الخضراء. دفعة من لوحات النحاس الثقيل لعكس الجر في مركبة كهربائية تخرج من الخط، تجتاز فحص الأشعة السينية الآلي (AXI)، وتشحن إلى العميل. الأوراق نظيفة تمامًا. تم استيفاء متطلبات IPC-A-610 الفئة 3 — التي غالبًا ما تُعتبر المعيار الذهبي. ومع ذلك، بعد ثلاثة أشهر، تفشل تلك اللوحات نفسها في الميدان، حيث تتعرض لدورات حرارية تؤدي إلى تلفها لأن ترانزستورات الطاقة تفصل الطبقات. الانفصال هنا ليس فشلًا في الجهاز للقياس، بل فشل المعيار في احتساب الفيزياء. اللوحة التي تعتبر آمنة قانونيًا قد تكون محكوم عليها بالفشل فعليًا.

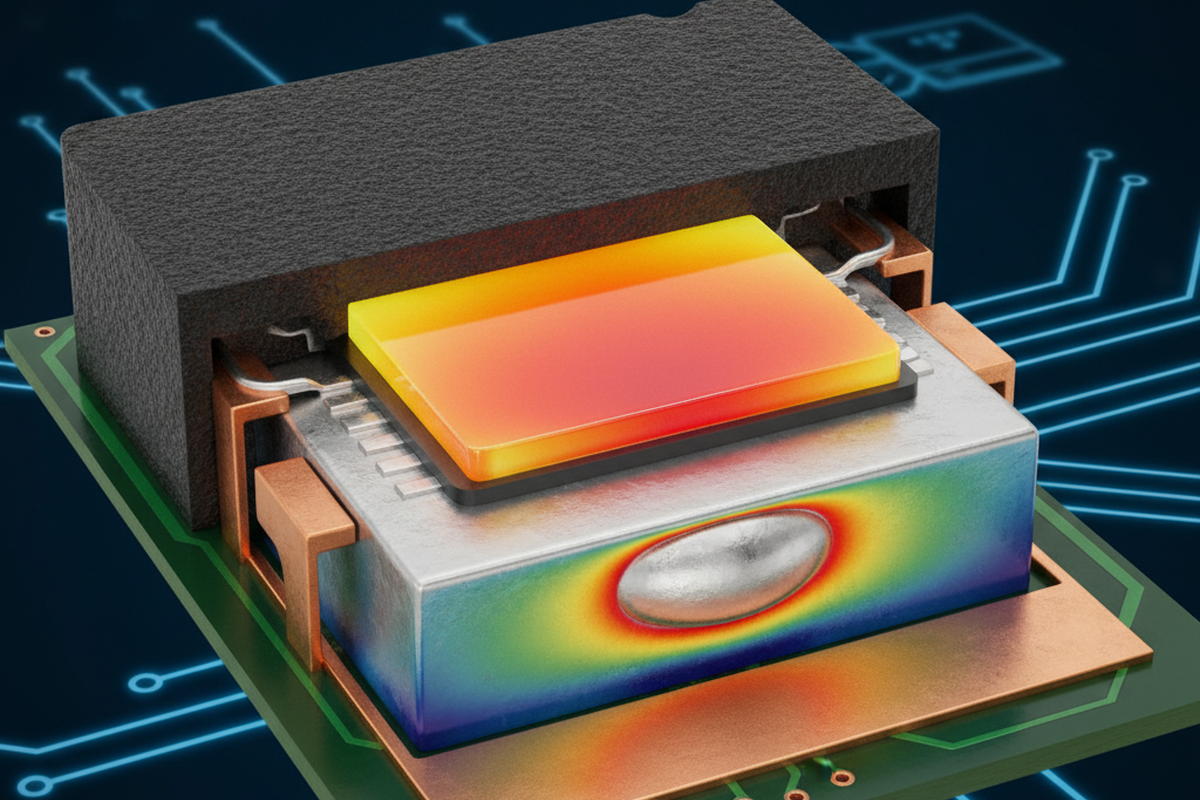

تكمن المشكلة غالبًا في كيفية تعريفنا لـ "وصلة لحام جيدة" لمكونات الطاقة. تركز خوارزميات الفحص القياسية بشكل كبير على نسبة الفراغ الكلي — حساب حجم الغاز المحبوس في اللحام نسبةً إلى إجمالي مساحة الوسادة. إذا سمح المعيار بنسبة فراغ 25% وقيست الآلة 18%، فإن اللوحة تمر. لكن الديناميكا الحرارية لا تتفاوض مع نقاط النسبة المئوية. لقد حللنا عوائد ميدانية حيث لم يكن ذلك الفراغ "المقبول" 18% موزعًا عشوائيًا؛ بل كان متجمعًا مباشرة تحت نقطة الحرارة في رقاقة السيليكون، يعمل كعازل حراري مثالي. الحرارة، غير قادرة على المرور عبر الفراغ، رفعت درجة حرارة الوصلة (Tj) إلى ما يتجاوز منطقة التشغيل الآمنة. النسبة كانت جيدة، لكن الموقع كان قاتلًا.

مشكلة الأرض المسطحة: لماذا يفشل الأشعة السينية ثنائية الأبعاد في توصيل الفكرة

تتسلل هذه العيوب إلى حد كبير بسبب الأدوات المستخدمة لتقييمها. لا يزال العديد من المصنعين المتعاقدين يعتمدون على أنظمة الأشعة السينية ثنائية الأبعاد القياسية. تقوم هذه الأجهزة بإسقاط الأشعة السينية عبر سمك اللوحة بالكامل وتلتقط الظل الناتج على كاشف. بينما تكون كافية لفحص القصر في مقاوم بسيط، فإن هذا النهج يبسط عالم التجميعات المعقدة للطاقة إلى مستوى واحد. في لوحة مزدوجة الوجه، تتداخل المكونات في الأسفل مع صورة الأعلى، مما يخلق صورة ضوضائية وغامضة تكافح الخوارزميات لتفسيرها.

تتفاقم المشكلة عند التعامل مع BGAs أو BTCs (مكونات التوصيل السفلي) حيث تهم البنية الرأسية للوصلة. في صورة ثنائية الأبعاد، يظهر الفراغ كبقعة فاتحة، لكن الصورة لا تستطيع أن تخبرك أين أن هذا الفراغ موجود عموديًا. هل هو فقاعة غير ضارة في كتلة اللحام، أم أنه "فراغ مستوٍ" يفصل فعليًا واجهة المكون؟ لقد رأينا حالات تم تشخيصها خطأ على أنها "لحام غير كافٍ" حيث كان الفراغ مركزًا بالكامل عند واجهة المعادن البينية، مما خلق رابطة ميكانيكية ضعيفة وزجاجة حرارية. بدون قدرات ثلاثية الأبعاد مثل التصوير الطبقي أو التصوير المقطعي المحوسب (CT) لتقسيم البيانات إلى طبقات، يكون المفتش في الأساس يخمن سلامة المسار الحراري. لا يمكنك تقييم ما لا يمكنك رؤيته في ثلاثة أبعاد.

الطوبولوجيا الحرارية: الموقع أهم من النسبة المئوية

عندما يكون الهدف هو تبديد الحرارة، فإن طوبولوجيا الفراغ تهم أكثر بكثير من الحجم الكلي. فكر في المسار الحراري كطريق سريع للحرارة، ينتقل من الرقاقة، عبر ربط الرقاقة، إلى الإطار المعدني، عبر وصلة اللحام، وأخيرًا إلى وسادة التبريد في لوحة الدائرة المطبوعة والقنوات. الفراغ هو حاجز على الطريق. إذا كان لديك عشرة فراغات صغيرة متناثرة حول محيط وسادة التبريد D2PAK، فإن "الطريق السريع" لا يزال مفتوحًا في المركز، وتتدفق الحرارة بكفاءة من المصدر. قد يسجل هذا السيناريو تقنيًا كفراغ 15%. وعلى العكس، قد يسجل فراغ كبير واحد مركز مباشرة تحت الرقاقة فقط كفراغ 8%، لكنه يمنع الطريق الرئيسي لتدفق الحرارة.

هذا التمييز حاسم لأجزاء ذات كثافة طاقة عالية مثل IGBTs أو مصابيح LED عالية السطوع. في تحليل واحد لأعمدة إنارة الشوارع التي فشلت مبكرًا، أظهرت لوحات القيادة مستويات فراغ كانت تقنيًا تمر بمعايير الفحص القياسية. ومع ذلك، كشف التصوير الحراري عن ارتفاع درجات حرارة الوصلات بمقدار 30 درجة مئوية فوق الحد التصميمي. كانت الفراغات تعمل مثل "الجبن السويسري" في أسوأ ترتيب ممكن، مما زاد من المقاومة الحرارية ($R_{th}$) للوصلة. بالطبع، وصلة اللحام هي حلقة واحدة فقط في السلسلة؛ إذا لم تكن سطح المشتت الحراري الخارجي مستويًا أو تم تطبيق مادة الواجهة الحرارية (TIM) بشكل سيئ، فلن تنقذ وصلة اللحام المثالية اللوحة. لكن كمهندسي عمليات PCBA، فإن واجهة اللحام هي المتغير الذي نتحكم به. ضمان مسار حراري مستمر هو المقياس الوحيد الذي يهم.

معيار تقييم أفضل

الانتقال إلى ما بعد عقلية "خانة الاختيار" يتطلب استراتيجية تقييم تعتمد على الاستمرارية الحرارية بدلاً من حدود الفراغ البسيطة. تنصح Bester PCBA بالتخلي عن التقييم الثنائي "نجاح/فشل" بناءً على رقم نسبة مئوية واحد لصالح معايير تقييم قائمة على المناطق لوسادات الطاقة. يتضمن ذلك تعريف "منطقة حرجة" — عادةً مركز 50% من وسادة التبريد حيث تقع الرقاقة — وتطبيق حدود فراغ أكثر صرامة على تلك المنطقة المحددة، مع السماح بتسامحات أوسع على المحيط.

يتطلب هذا النهج برمجة أكثر تطورًا لمعدات AXI، لكنه يوافق معايير الفحص مع الواقع الفيزيائي. نبحث عن "منطقة الاتصال الوجهي" — مقدار الاتصال اللحامي المضمون مباشرة تحت مصدر الحرارة. لا يوجد رقم سحري ينطبق على كل تصميم؛ قد ينجو شريحة منطق منخفضة الطاقة مع فراغ 40%، بينما قد يفشل ترانزستور طاقة GaN مع 10% إذا كان في المكان الخطأ. يجب أن يكون التقييم واعيًا للسياق. إذا لم يكن بالإمكان ضبط الخوارزمية على هذا المستوى من الدقة، فيجب وضع نتائج "المنطقة الرمادية" — اللوحات التي تمر تقنيًا لكنها تبدو مشبوهة — للمراجعة اليدوية من قبل فني يفهم المسار الحراري، بدلاً من السماح لها بالمرور تلقائيًا.

الوقاية من المصدر

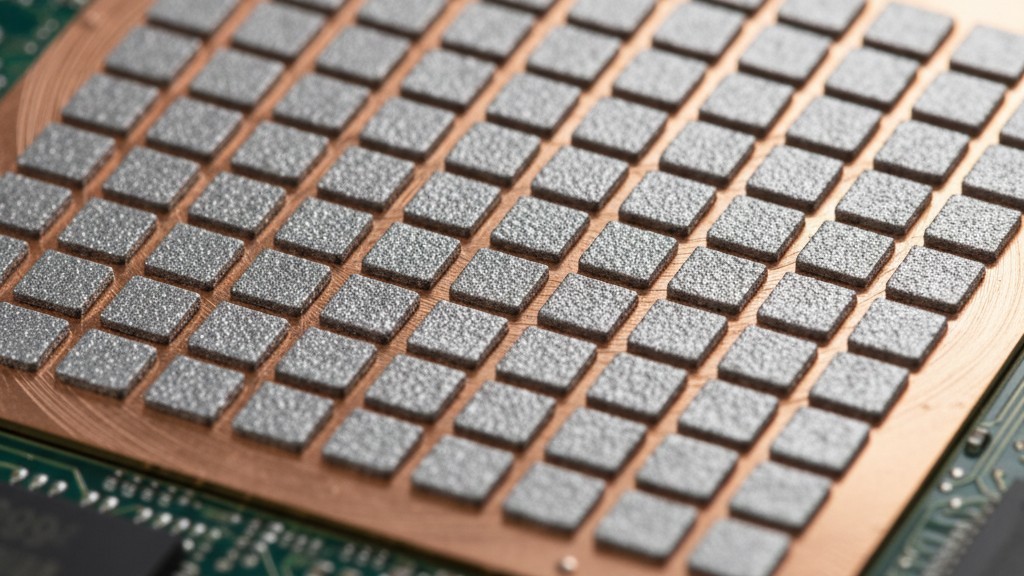

أفضل طريقة لتقييم الفراغ هي منعه من التكون في المقام الأول. نادرًا ما تكون أعداد الفراغات العالية على وسادات التبريد حوادث عشوائية؛ فهي عادةً علامة على انتهاك في العملية أو التصميم. الجاني الأكثر شيوعًا هو تصميم القالب. فتحة كبيرة ومفتوحة لوسادة تبريد QFN تسمح بطباعة كمية زائدة من المعجون، الذي ينبعث منه غازات أثناء إعادة التدفق. إذا لم يكن للغاز مكان للهروب، يتكون فراغ ضخم. الحل القياسي هو "تقسيم النافذة" — تقسيم المربع الكبير إلى مربعات أصغر مع فجوات بينها — لإنشاء قنوات لهروب المتطايرات.

يلعب تصميم لوحة الدائرة المطبوعة العارية دورًا كبيرًا بنفس القدر. نرى كثيرًا المصممين يضعون فتحات غير مملوءة داخل لوحة التبريد الحرارية. أثناء إعادة التدفق، تسحب الجاذبية والعمل الشعري اللحام الساخن إلى هذه الفتحات - وهي ظاهرة تعرف بامتصاص اللحام - مما يترك المكون عائمًا على لحام غير كافٍ. هذا يؤدي إلى فراغات كبيرة واتصال ضعيف. إذا كانت الفتحات الحرارية مطلوبة في اللوحة، يجب تغطيتها من الجانب الخلفي أو سدها لمنع هذا الفقد في اللحام. لا يمكن لأي تصنيف بالأشعة السينية إصلاح لوحة حيث تم تصريف اللحام فعليًا.

الحكم

الموثوقية ليست شهادة تعلقها على الحائط. إنها القدرة الفيزيائية للجهاز على البقاء في بيئة تشغيله. الالتزام الصارم بحدود الفراغات في فئة IPC 2 أو 3 يوفر حماية قانونية، لكنه لا يغير قوانين الديناميكا الحرارية. بالنسبة للإلكترونيات القوية، غالبًا ما تكون معايير التصنيف القياسية غير كافية. من خلال تحويل التركيز من "نسبة الفراغ الكلية" إلى "سلامة المسار الحراري"، واستخدام أدوات الفحص ثلاثية الأبعاد التي تكشف الهيكل الحقيقي للوصلة، يمكننا التوقف عن شحن اللوحات التي من المحتمل أن تحترق. تكلفة فحص أكثر دقة دائمًا أقل من تكلفة استدعاء المنتج.