الوسيط

لكن ذلك الطريق مليء بالمخاطر.

في Bester PCBA، نعمل بمبدأ بسيط: تحدث النواقص، لكن الأعذار لشحن منتج معطوب لا تفعل. عندما تفشل قنوات التوزيع المعتمدة ويكون شراء وسيط هو الطريق الوحيد للمضي قدمًا، لا نعتمد على الأمل أو الأوراق. نفرض سلسلة من الحواجز الإجبارية لحماية منتجات وسمعة عملائنا.

الندرة حقيقة؛ والمخاطرة خيار

يمتلك الموزعون المعتمدون علاقة مباشرة وعقدية مع مصنعي المكونات، مما يضمن سلسلة واضحة من الحفظ وقطع أصيلة. يعمل الوسطاء في السوق المفتوحة، يشترون فائض المخزون من مصادر لا حصر لها. بينما العديد منهم شرعي، يفتقر هذا العالم إلى تتبع داخلي جوهري، مما يجعله المدخل الرئيسي للمكونات المقلدة والمُعدلة والمنخفضة الجودة.

عندما نضطر إلى التوريد من هذا السوق، نتعامل معه كمشكلة هندسية. ليست مخاطر استلام جزء احتيالي خيارًا يمكن تجاهله، بل احتمالية يُتخذ قرار إدارتها. قبول شحنة من المكونات الوسيطة بدون تحقق دقيق وواقعي ليس مخاطرة محسوبة، بل هو خيار للمقامرة مع المنتج النهائي.

لماذا شهادات المطابقة ليست كافية

الاعتقاد الخاطئ الأكثر شيوعًا وخطورة هو أن شهادة المطابقة (C of C) توفر حماية كافية. في عالم التوزيع المعتمد، تعتبر شهادة المطابقة وثيقة موثوقة تتبع جزءًا مباشرًا إلى المصنع الأصلي. وتحظى بوزن لأنها تتبع سلسلة حيازة غير منقطعة.

مع المكونات المشتراة عبر الوسطاء، تتعرض السلسلة للتدمير. يمكن تزوير شهادة المطابقة بسهولة، أو تعديلها، أو أن تكون تنتمي إلى دفعة مختلفة تمامًا من الأجزاء الأصلية، بينما المكونات في الصندوق قد تكون مقلدة. تصبح قطعة من الورق، منفصلة عن الواقع المادي. الاعتماد عليها هو تمارين في نقل المسؤولية، وليس تقليل المخاطر.

إنها لعبة أوراق. نحن لا نلعبها.

مخطط اللعب المفروض علينا للمكونات الوسيطة

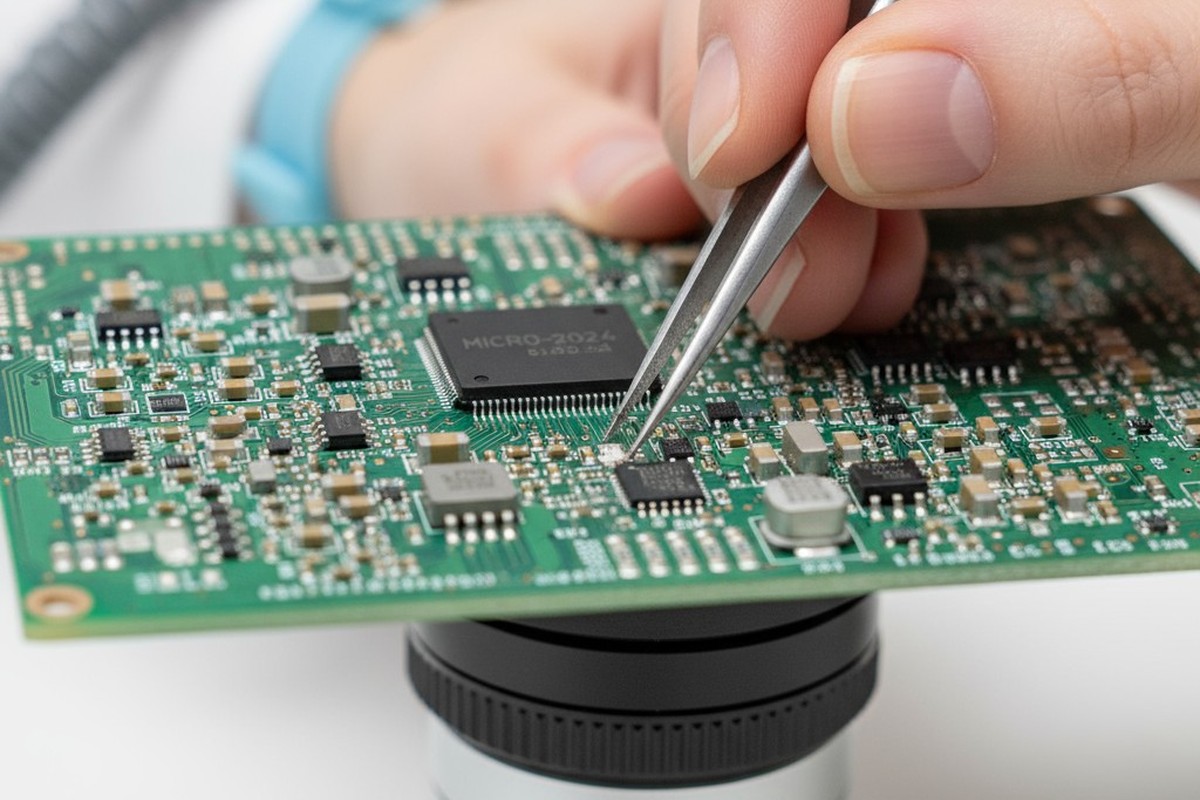

إذا كانت الأوراق لا تساوي شيئًا، فماذا لا؟ الأدلة التجريبية والفيزيائية. لقد وضعنا مخطط لعب غير قابل للتفاوض متعدد الطبقات لكل مكون وسيط يدخل منشأتنا. هذه ليست فحوصات اختيارية، بل هي بوابات إلزامية يجب أن يمر بها المكون قبل أن يُنظر فيه لمجلس إدارة العميل.

الطبقة 1: التحقق من المادة بواسطة تحليل سبائك XRF

أولاً، نجيب على سؤال أساسي: مما يتكون هذا المكون فعليًا؟ غالبًا ما يخفض المزورون التكاليف باستخدام سبائك غير صحيحة أو بتجاهل معايير RoHS. قطعة تُباع على أنها خالية من الرصاص قد تحتوي على الرصاص، أو قد يكون طلاء النهاية غير صحيح، مما يؤدي إلى ضعف قابلية اللحام ومشكلات الاعتمادية على المدى الطويل.

نستخدم تحليل الأشعة السينية (XRF) على عينات من كل دفعة لتحديد تركيبها الدقيق من العناصر. يكشف هذا الاختبار غير المدمر على الفور عما إذا كانت المواد تتطابق مع مواصفات المصنع. إذا كانت السبيكة غير صحيحة، يتوقف التحقيق. يتم رفض الكمية بأكملها.

الطبقة 2: فحص النواة باستخدام فصل العينة للتغليف

إذا كانت المادة صحيحة، ننتقل إلى طبقة التدقيق التالية: هل المكون هو ما يدعي أنه عليه من الداخل؟ من الشائع أن يأخذ المزورون مكون منخفض المواصفات ورخيص ويعيدون تسميته ليتظاهر بأنه أكثر تكلفة وأداءً عاليًا. يبدو التعبئة الصحيحة، لكن دي silicon الداخلي هو احتيال.

للتحقق من صحة الحافة، نقوم بفصلها باستخدام فصل العينة للتغليف، وهو عملية مدمرة تستخدم الحمض لإذابة تغليف المكون وكشف silicon العريان. ثم نفحص هندسة الحافة وشعاراتها تحت مجهر عالي القوة، بمقارنة مع مثال معروف بالجودة. هذه هي الطريقة الوحيدة للتأكد من أن القلب الوظيفي للمكون أصيل.

الطبقة 3: تحدي السطح بواسطة اختبارات ثبات العلامة

حتى مع مكعب صحيح، يمكن أن يكون جزء ما مزيفًا. غالبًا ما تكون المكونات المستخدمة أو ذات رموز التاريخ القديمة "مغطاة بالأسود" — تم إعادة طلائها بطبقة سوداء ومنحها علامات جديدة لتبدو جديدة. قد تكون هذه الأجزاء قد تم التعامل معها بشكل سيء أو تعرضت للتفريغ الكهربائي الساكن، مما يجعلها قنابل موقوتة.

لكشف ذلك، نجري اختبارات المذيبات والحرارة على علامات الأجزاء. مسح لطيف باستخدام مذيبات معينة أو تطبيق الحرارة غالبًا ما يلطخ، يبهت، أو يزيل بشكل كامل علامات الجزء المزيف. تظل علامات المصنع الأصلية نظيفة. إنها اختبار بسيط لكنه فعال جدًا للتحقق من الأصالة.

الضمان النهائي: الحجر الصحي والأصالة

الأجزاء التي تجتاز جميع طبقات الاختبار الفيزيائي لا يتم إطلاقها فورًا للإنتاج. يتم وضعها في منطقة حجر صحي آمنة، مفصولة جسديًا ونظاميًا عن مخزوننا العام.

أثناء إجراء الاختبارات، يعمل فريق الشراء لدينا على إثبات أكبر قدر ممكن من الأصل. من المستحيل وجود سلسلة كاملة من الحيازة في سوق الوساطة، لكن نجمع كل الوثائق والمعلومات المتاحة عن المصدر. فقط عندما تمر الأجزاء بجميع الاختبارات الفيزيائية ويتم استيفاء جميع الفحوصات الإجرائية نطلق سراحها من الحجر الصحي. هذا يضمن مراجعة نهائية متعمدة قبل أن يتم استخدامها في التجميع.

مشكلة هندسية، وليست لعبة أوراق

هذا المستوى من العناية له تكلفة. المعدات مكلفة وتستغرق عملية الاختبار وقتًا. لكن تكلفة فشل منتج واحد في الميدان — سواء بالت recalled أو الضرر السمعة أو فقدان ثقة العملاء — أعلى بكثير بمئات المرات. تكلفة الاختبار استثمار؛ وتكلفة عدم الاختبار مسؤولية غير مقبولة.

في Bester PCBA، نؤمن أن إدارة مخاطر سلسلة التوريد هي أساسًا مسألة هندسية. تتطلب أدلة تجريبية، واختبارات فيزيائية، وعملية منهجية. لا يمكن حلها بتبديل الأوراق أو الأمل في الأفضل. عندما نواجه غموض السوق المفتوحة، نفعل ذلك بالانضباط والصرامة التي يستحقها عملاؤنا.