هناك لحظة محددة في دورة حياة أي شركة أجهزة حيث تتصادم الميزانية مع الفيزياء. غالبًا ما تحدث ذلك أثناء الانتقال من EVT (اختبار التحقق الهندسي) إلى PVT (اختبار التحقق من الإنتاج). لديك لوحة تعمل. لديك مصنع تعاقدي جاهز لزيادة الإنتاج. ثم ترى عرض السعر لتركيب الاختبار: $15,000 «سرير المسامير» (ICT) الذي يستغرق ستة أسابيع ليتم تصنيعه.

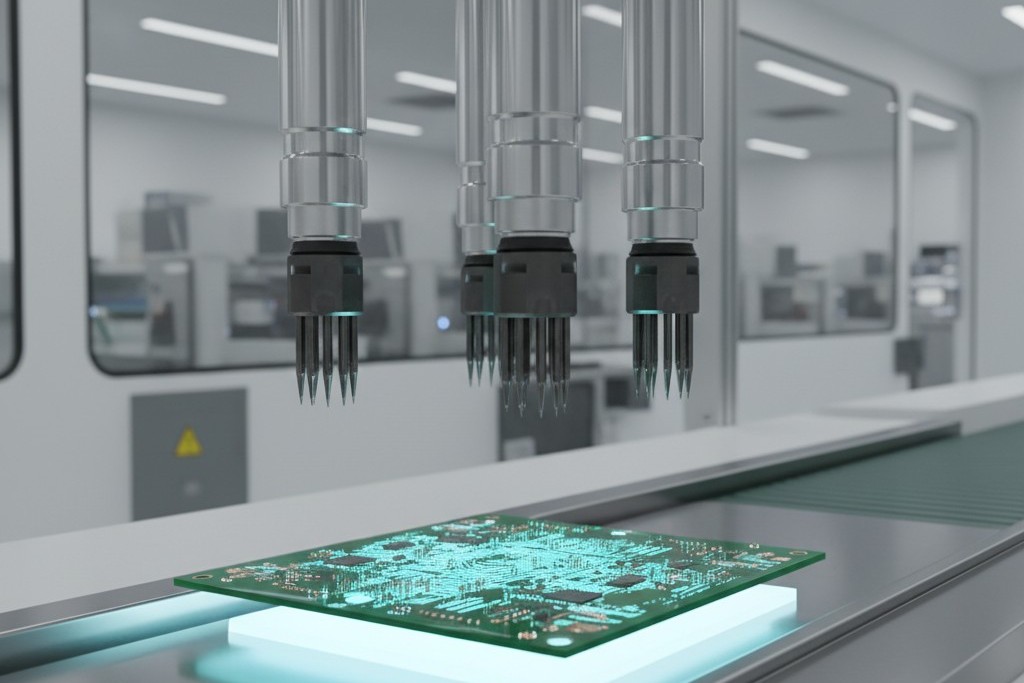

رد الفعل هو دائمًا تقريبًا نفسه. تنظر إلى بند «NRE» (الهندسة غير المتكررة) وتتطلع. لماذا تدفع خمسة عشر ألف وتنتظر شهرًا بينما يوجد في المصنع آلة على الطابق يمكنها اختبار لوحتك اليوم بدون تكلفة إعداد؟ يستخدم المسبار الطائر—إبر مفصلية تستعرض بسرعة حول اللوحة كآلة الخياطة، تضرب نقاط الاختبار واحدًا تلو الآخر. لا حاجة لتركيب، ولا انتظار. يبدو كأنه ثغرة في قوانين اقتصاد التصنيع.

ليست ثغرة. إنها بطاقة ائتمان بمعدل فائدة 400%. بينما المسبار الطائر هو منقذ مرحلة النموذج الأولي، الاعتماد عليه لأكثر من بضع مئات من الوحدات هو السبب الأكثر شيوعًا لمعوقات الإنتاج التي أراها في الميدان. أنت لا توفر المال فعليًا بتجاهل تلك النفقات الرأسمالية الأولية. فقط تنتقل التكاليف من شيك واحد مرئي إلى جرح نازف خفي في هامش وحدتك وجدولك الزمني.

حائط وقت التكتيك

لتفهم سبب فشل المسبار الطائر عند الحجم، توقف عن التفكير في الإلكترونيات. فكر في الوقت. تحديدًا، «معدل الإيقاع» أو وقت التكتيك. إذا كانت خط تجهيز الدوائر السطحية (SMT) لديك تعمل بكفاءة، فمن المحتمل أن تخرج لوحة مكتملة كل 30 إلى 45 ثانية. هذا هو نبض مصنعك. يجب أن يتطابق كل عملية تالية—الفحص، الاختبار، التعبئة—مع هذا النبض. إذا لم يتطابق، فأنت لا تبني منتجًا؛ أنت تبني كومة.

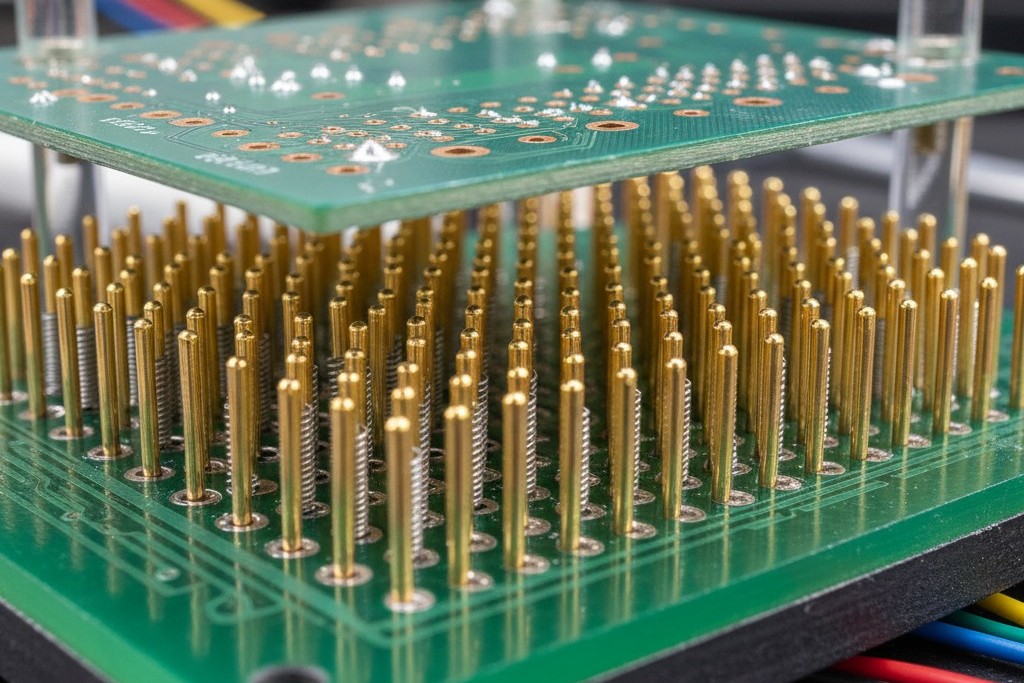

يختبر تركيب سرير المسامير لوحةً عن طريق ضغط 500 دبوس على لوحة الدوائر المطبوعة في وقت واحد. يفحص كل شبكة بشكل متوازي. تستغرق الاختبار 15 ثانية. بما أن ذلك أسرع من خط SMT، فإن الحزام لا يتوقف أبدًا.

على النقيض من ذلك، فإن جهاز اختبار المجس الطائر هو تسلسلي. لديه أربعة رؤوس (أحيانًا ثمانية). لاختبار نفس الـ 500 شبكة، يجب عليه التحرك فعليًا، التوقف، النزول، اللمس، القياس، الرفع، والتحرك مرة أخرى. حتى مع المحركات الخطية الحديثة والرافعات عالية التسارع، تفرض الفيزياء حدًا. قد يستغرق اختبار لوحة متوسطة التعقيد تحتوي على 400 شبكة باستخدام المجس الطائر أربع دقائق.

قم بحساب ذلك الاختلاف. ينتج خط SMT الخاص بك لوحة كل 30 ثانية. يفرغ جهاز الاختبار لوحة كل 240 ثانية. لكل لوحة واحدة يفرغها الاختبار، تتراكم سبع لوحات خلفها. بحلول وقت الغداء في أول يوم من تشغيل 5000 وحدة، لم يعد لديك خط إنتاج؛ لديك مشكلة تخزين في المخزن. هناك 400 لوحة غير مختبرة تتراكم في الممر على عربات مضادة للكهرباء الساكنة.

لقد رأيت مديري الإنتاج يحاولون حل هذه المشكلة بـ «شراء مزيد من وقت الماكينة فقط». يشغلون المسبار 24 ساعة يوميًا لمواكبة نوبة SMT مدتها 8 ساعات. يدفعون عن العمل الإضافي. يتوسلون إلى المصنع لوضع اللوحات على ماكينة ثانية أو ثالثة. فجأة، ذهبت $15,000 التي وفرتها على التركيب. أنت تدفع مقابل ساعات المشغل، استهلاك الماكينة، والكهرباء، مخصومًا من تكلفة كل وحدة. أنت تدفع $5 أو $10 لكل لوحة لاختبار كان من المفترض أن يكلف $0.50. أنت تحرق الهامش لخدمة دين فني اقترضته لتوفير بضعة بنسات في الأسبوع الأول.

أحيانًا سيسأل مؤسس عما إذا كانت هناك «أداة موحدة» أو نظام دبوس قابل للتعديل يجسر الفجوة—شيء قابل لإعادة الاستخدام يتجنب تكلفة الأدوات الخاصة ولكنه يوفر السرعة. إنه حلم دائم، يظهر في حملات Kickstarter ومعارض التجارة كل سنوات قليلة. في الممارسة، هذه الأنظمة القابلة للتعديل تعتبر أشياء غير موجودة في الواقع (فاب ور) من أجل التصنيع عالي الاعتمادية. فهي تفتقر إلى الصلابة الميكانيكية لتحقيق أهداف 0.01 إنش بشكل متكرر عبر آلاف الدورات. أنت عالق بين الخيارين الثنائيين: المسبار البطيء والمرن أو المسامير السريعة والصلبة.

الفيزياء والاحتكاك والفشل الكاذب

السرعة ليست العدو الوحيد هنا. النصف الآخر من المشكلة هو هشاشة القياس نفسه. عندما تستخدم سرير المسامير، لديك رافعة ميكانيكية هائلة. يدفع أسطوانة هوائية اللوح لأسفل بقوة مئات الأرطال، ويسحق أطراف المسبار من خلال الأكسدة ورواسب التدفق على وسادات الاختبار لإجراء اتصال كهربائي محكم وخالي من الغاز.

لا يمكن للمسبار الطائر القيام بذلك. إنه ذراع متوازن ورقيق يلمس اللوح برفق. إذا تركت عملية SMT الخاصة بك طبقة رقيقة من رواسب التدفق على وسادة اختبار، أو إذا تم لحام مقاومة 0402 معينة بزاوية بسيطة، قد ينزلق طرف المسبار. قد يهبط على قناع اللحام غير الموصل بدلًا من الوسادة.

يفيد الجهاز بنتيجة “فشل”. يتوقف الخط. يقترب المشغل، ينظر إلى اللوح، يمسح الوسادة بالكحول، ويضغط على “إعادة الاختبار”. ينجح. يحدث هذا عشر مرات في الساعة. نطلق على هذه الأخطاء “فشلات زائفة” أو “ضوضاء كومة العظام”. في تثبيت سرير المسامير، نادراً ما توجد أخطاء زائفة لأنها ميكانيكية بقوة خارقة. في المسبار الطائر، فهي خلفية مستمرة من عدم الكفاءة.

في كل مرة يستنكر المسبار، يجب على مهندس التدخل. هذا يخلق تأثير نفسي خطير: تعب “الصبي الذي صرخ ذئب”. بعد الإنذار الخاطئ الخمسين على مقاومة سحب 10ك، يتوقف المشغل عن التحقيق. فقط يضغط على إعادة الاختبار حتى يمر. وأخيرًا، يتم تمرير لوحة بها حقيقي مقاوم مفقود. يظن المشغل، بعد أن اعتاد على خلل الجهاز، أنه مشكلة أخرى، ويكرر إعادة الاختبار، أو يمرر اللوح يدويًا. ذلك اللوح السيئ يُرسل إلى العميل.

غالبًا ما يكون هناك إغراء هنا لتخطي الاختبار الكهربائي تمامًا والاعتماد على أنظمة الفحص البصري — الفحص البصري الآلي (AOI) أو الأشعة السينية. “إذا بدا أن وصلة اللحام جيدة”، تذهب المقولة، “يجب أن يكون الاتصال جيدًا”. هذه مأساة خطيرة. يفحص AOI وجود جزء وشكل حافتة اللحام. لا يمكنه رؤية ما إذا كانت الشريحة ميتة داخليًا. لا يمكنه معرفة ما إذا كانت المقاومة 10 كيلوأوم أو 1 كيلوأوم. لا يمكنه اكتشاف وصلة لحام باردة تظهر مثالية على السطح لكنها لا تحتوي على استمرارية كهربائية من الأسفل. لا يمكنك تصوير الإلكترونات. يجب قياسها.

عندما يكون المسبار هو الملك

على الرغم من العنف الذي يفرضه على الإنتاج الضخم، فإن المسبار الطائر ليس قديمًا. إنه ببساطة misunderstood. المسبار هو في الواقع ملك مجاليْن محدديْن: النموذج الأولي و اللوح “المستحيل”.

عندما تبني الإصدار أ من منتج جديد، أنت مضمون لتغيير التصميم. شراء وحدة تثبيت أداة صعبة مخصصة للوح الذي سيصبح قديمًا خلال ثلاثة أسابيع هو ممارسة خطأ. هنا، المسبار الطائر مثالي. تقوم بتحميل بيانات CAD، وتصحيح البرنامج في صباح واحد، وتختبر 50 نموذجًا أوليًا. وقت الدورة غير مهم لأنك لست في انتظار 5000 وحدة.

الحالة الثانية الصحيحة هي “اللوح الفائق”. فكر في لوحة أم خادم عالية التعقيد أو وحدة تحكم التصوير بالرنين المغناطيسي الطبية. قد تحتوي هذه اللوحات على 5000 شبكة، و 20 طبقة، ومكونات على كلا الجانبين مكتظة بحيث لا يوجد مكان لوضع نقطة اختبار لسنارة بوجو. من المستحيل فعليًا وضع سرير من المسامير لأنه لا يمكن استيعاب المسامير.

في هذه الحالات، غالبًا ما يكون التكلفة الوحدوية فلكية — 5000 أو 10000 وحدة. حجم الإنتاج قد يكون خمسة وحدات في الأسبوع. هنا، زمن الاختبار 40 دقيقة مقبول. تكلفة زمن الاختبار تكون خطأ تقريبًا بالمقارنة مع قيمة اللوح، والحجم منخفض لدرجة أن جهاز الاختبار ليس هو العقبة. قدرة المسبار الطائر على الوصول إلى فتحات دقيقة وأرجل المكونات تصبح الاستراتيجية الوحيدة الممكنة.

استراتيجية العبور

فن استراتيجية الاختبار هو معرفة متى تطلق المسبار الطائر بدقة. عادةً، نقطة التقاطع ليست رقمًا صارمًا، لأنها تعتمد على تعقيد اللوح وأسعار العمالة المحددة لموفر خدمات EMS الخاص بك. ومع ذلك، بالنسبة لمنتج إلكتروني استهلاكي قياسي، عادةً ما تبدأ منطقة الخطر عند حوالي 500 وحدة.

إذا كنت تصنع 100 وحدة، استخدم المسبار. إذا كنت تصنع 1000، عليك حساب العائد على الاستثمار. قارن تكاليف وحدة تثبيت أداة 15000 مع “الإضافة” التي يتقاضاها مصنع العقد الخاص بك مقابل وقت المسبار. غالبًا ما تكتشف أن الوحدة ستغطي تكلفتها بحلول الوحدة رقم 700.

لكن الحساب ينبغي أن يكون ليس فقط ماليًا؛ بل أيضًا عملياتيًا. اسأل نفسك: هل أستطيع أن أتحمل أن يتم تقييد سلسلة التوريد الخاصة بي بسرعة إبرة ميكانيكية واحدة؟ إذا كانت الإجابة لا، ادفع NRE. اصنع الوحدة. ودع المسبار الطائر يعود إلى أداء ما فيه خيره: اختبار النماذج الأولية للمستقبل، وليس تعطيل إنتاج الحاضر.