عندما تبدأ إضاءة LED في التلاشي مبكرًا، يكون الدافع الهندسي هو إلقاء اللوم على السائق. قم بضبط التيار، وتحسين تخفيف PWM، وتحسين العزل الحراري. هذه هي الرافعات المألوفة، وتنتج تغييرات قابلة للقياس في الاختبار. ومع ذلك، لا تزال الـ LEDs تتدهور بسرعة أكبر مما كان متوقعًا. تنخفض منحنيات صيانة اللومن. تتراكم حالات الفشل الميداني. وتكرر هذه الدورة لأن التدخل يستهدف عرضًا، في حين أن السبب الجذري - الحرارة المحتجزة عند وصلة الـ LED - يبقى دون مساس.

يعد انخفاض اللومن ظاهرة حرارية بشكل أساسي. تنخفض كفاءة وحدة الـ LED مع ارتفاع درجة حرارة الوصلة، ولا يمكن لأي حيلة كهربائية أن تغير هذه الحقيقة الفيزيائية. يجب إزالة الحرارة، ومسار هروبها الرئيسي هو التجميع الميكانيكي: الطبقة الحرارية من الوحدة إلى المبرد. داخل هذه الطبقة، يهيمن عاملان على الأداء طويل الأمد أكثر من أي إعداد للسائق. الأول هو مادة الواجهة الحرارية بين لوحة الدوائر المطبوعة ذات النواة المعدني والمبرد. الثاني هو عملية التصنيع التي تربط مجموعة الـ LED بلوحة الدوائر المطبوعة ذات النواة المعدنية، وتحديدًا ما إذا تم استخدام إعادة التدفق الفراغي للقضاء على الفجوات. هذه ليست تفاصيل صغيرة لتحسينها لاحقًا؛ إنها القرارات الأساسية التي تحدد ما إذا كان ميزان الحرارة للمنتج واقعيًا أم خياليًا بحتًا.

توضح هذه المقالة لماذا يجب أن تأتي اختيار مادة الواجهة الحرارية وإعادة التدفق الفراغي أولاً. سنقوم بتحليل الطبقة الحرارية الكاملة، ونشرح كيف تتسبب الفراغات في تعطيل انتقال الحرارة، ونحدد حدود الفجوات الواقعية للإنارة المصممة لتدوم.

انخفاض اللومن مشكلة حرارية، وليست كهربائية

وصف انخفاض اللومن هو انخفاض الكفاءة الضوئية للـ LED مع زيادة ظروف التشغيل شدّة. على مستوى أشباه الموصلات، يتعلق الأمر بشكل خالص بالحرارة. مع ارتفاع درجة حرارة وصلة الـ LED، تنخفض كفاءة توليد الفوتونات. تشمل الآليات قوانين فيزيائية معقدة مثل تدفق الحامل وإعادة تجمع أوغر، لكن النتيجة واضحة: يرسل الـ LED الأكثر حرارية عدد أقل من اللومن لكل واط.

دوائر السائق تؤثر على درجة حرارة الوصلة بشكل غير مباشر من خلال التحكم في القدرة المبددة في الوحدة. تقليل التيار التشغيلي يقلل من تبديد الطاقة والحرارة، وهو ما يحسن الكفاءة — إنه المبدأ وراء خوارزميات التراجع الحراري. لكن هذا النهج هو إجراء دفاعي، وليس حلاً؛ فهو يضحي بمخرجات الضوء لمنع انصهار حراري. التحدي الأساسي لا يزال قائمًا. لأي سطوع مستهدف، لابد من تحويل كمية معينة من القدرة في الوحدة، ويجب أن تفرّ الحرارة الناتجة. إذا تم حظر المسار الحراري، سترتفع درجة حرارة الوصلة، وتنخفض الكفاءة، ولا يمكن للسائق سوى الاختيار بين قبول التلاشي أو خفت الإضاءة.

تصميم النظام الحراري هو الأساسي. تحدد درجة حرارة الوصلة الكفاءة، والموثوقية، وعمر الخدمة. تحسين السائق هو تمرين ذي مغزى فقط بعد أن تم تصميم الطبقة الحرارية للحفاظ على تلك الدرجة من الحرارة في أدوات الواقع. إعطاء الأولوية للتعديلات الكهربائية على التصميم الحراري هو عكس السلسلة السببية.

الطبقة الحرارية: كل طبقة بين الوصلة والبيئة

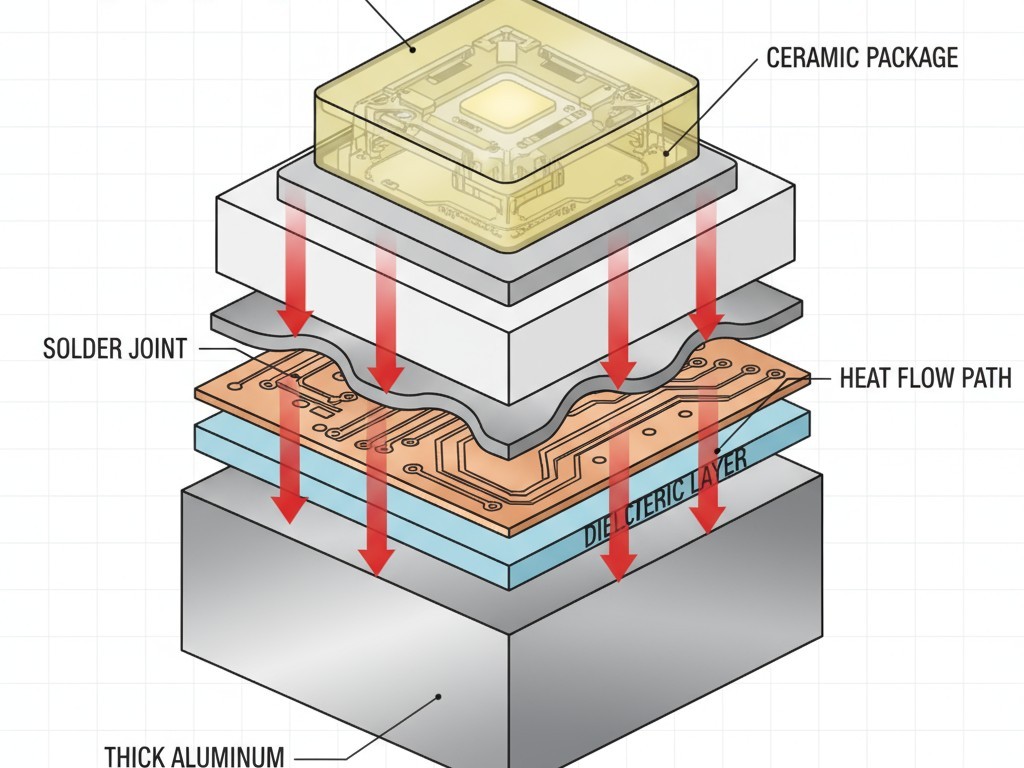

يتدفق الحرارة من وصلة الـ LED عبر سلسلة من طبقات المواد والواجهات في طريقه إلى الهواء المفتوح. تقدم كل طبقة مقاومة حرارية، وهذه المقاومات تجمع لتحديد الارتفاع الكلي في درجة الحرارة. فهم هذه الطبقة يكشف عن المناطق التي يكون فيها لاتجاه وتصميم الاختيارات تأثير أكبر.

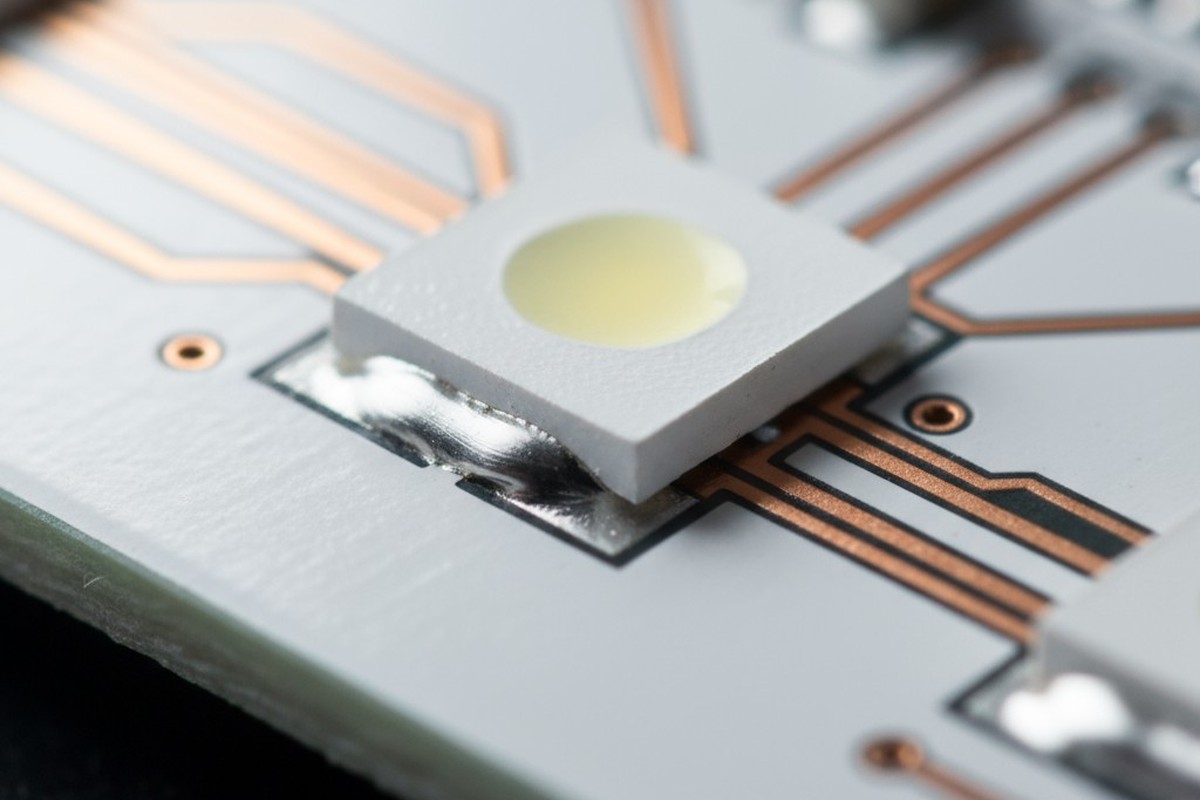

من الوصلة إلى قاعدة الـ MCPCB: المقاومات الداخلية

تبدأ الرحلة عند وصلة الـ LED. ينتقل الحرارة عبر الوحدة، ومواد تثبيت الوحدة، وقاعدة الحزمة (غالبًا فوهة سيراميكية أو معدنية)، ثم مفصل اللحام الذي يربط الوحدة بلوحة الدائرة الكهربائية ذات النواة المعدنية. داخل الـ MCPCB، يستمر المسار عبر طبقة نحاسية رقيقة، وعازل عازل خاص، وأخيرًا في لوحة القاعدة المصنوعة من الألومنيوم أو النحاس السميك. الهدف الكامل من الـ MCPCB هو تقليل المقاومة هنا، باستخدام مادة عازلة مملوءة بالسيراميك ونواة معدنية عالية التوصيل.

بينما تساهم كل من هذه الطبقات في المقاومة الحرارية، فهي إلى حد كبير ثابتة باختيار الـ LED والـ MCPCB. يحدد المصمم المكونات، لكن المواد والسمك الداخلي مضبوطان من قبل المصنعين. الفرصة الرئيسية للتحسين هنا تكمن في اختيار المكونات، وليس عملية التجميع.

من الـ MCPCB إلى المبرد: الواجهة الحرارية الحيوية

الجزء الخارجي من الطبقة الحرارية، من قاعدة الـ MCPCB إلى المبرد، هو المكان الذي تتوفر فيه أكبر قدر من التأثير لقرارات التجميع. يجب أن يتم لصق الـ MCPCB بالمبرد لنشر الحرارة وزيادة مساحة السطح للتبريد. يعتمد هذا الالتصاق على مادة توفير الواجهة الحرارية (TIM) لملء الفراغات الهوائية الدقيقة بين السطحين المعدنيين. بدون TIM، ستخلق هذه الفراغات حاجز عازل من الهواء المحتجز، مما يعاقب نقل الحرارة.

مقاومة الحرارة لهذه الواجهة المفردة غالبًا تتجاوز مجموع كل المقاومات الداخلية مجتمعة. هذا يجعل اختيار TIM الخيار الأهم في تصميم الهيكل الحراري بأكمله. خيار TIM سيئ، أو التطبيق غير الدقيق، يمكن أن يضاعف بسهولة مقاومة الحرارة بين الوصلة والبيئة. على العكس، يمكن لأي تحسين في TIM أن يفتح هامشًا حراريًا لم يكن ليتمكن أي تعديل في السائق من تحقيقه أبدًا. التركيز هنا على هذا الرابط الحرج، حيث إن الفراغات واختيار المادة يحددان ما إذا كان سيتم تحقيق إمكانات المبرد أو إهدارها.

الفراغات: الحاجز الحراري غير المرئي

الفراغات هي فجوات مملوءة بالغاز حيث كان من المأمول وجود مادة صلبة موصلة. في تجميعات الـLED، تظهر في موقعين حاسمين: الوصلة اللحامية بين الـLED وMCPCB، وطبقة TIM بين الـMCPCB والمبرد. وفي أي مكان منهما، فهي كارثية للأداء الحراري. فهي تحل محل وسيط موصل بهواء محصور، الذي يمتلك معامل انتقال حراري أقل بأكثر من رتبتين من الرقم مقارنة باللحام أو TIM العادي.

الفراغ هو جدار غير مرئي للحرارة.

كيف تتكون الفراغات أثناء إعادة التدفق

الفراغات في الوصلات اللحامية تتكون أثناء عملية إعادة التدفق. يتم طباعة معجون اللحام — وهو مزيج من جزيئات اللحام في وسط تدفق — على الـMCPCB. خلال التسخين، يتم تنشيط التدفق لتنظيف الأسطح المعدنية ويذوب اللحام، ليلتئم لتشكيل الرابط. وعندما يحترق التدفق، يطلق غازات. وإذا لم تتمكن هذه الغازات، أو الهواء المحتجز، من الهروب قبل تصلب اللحام، فإنها تتحول إلى فراغات.

الساحات الحرارية الكبيرة، الشائعة على الـMCPCBs، تزيد من مشكلة الفراغات. يمكن للحام المصهور أن يبلل حواف اللوحة الكبيرة بسرعة، مكونًا ختمًا يحبس الغاز في المركز. عمليات إعادة التدفق الجوية تنتج عادةً نسب فراغ من 5-10% على الساحات الكبيرة؛ والعمليات غير المضبوطة يمكن أن تتجاوز 20%.

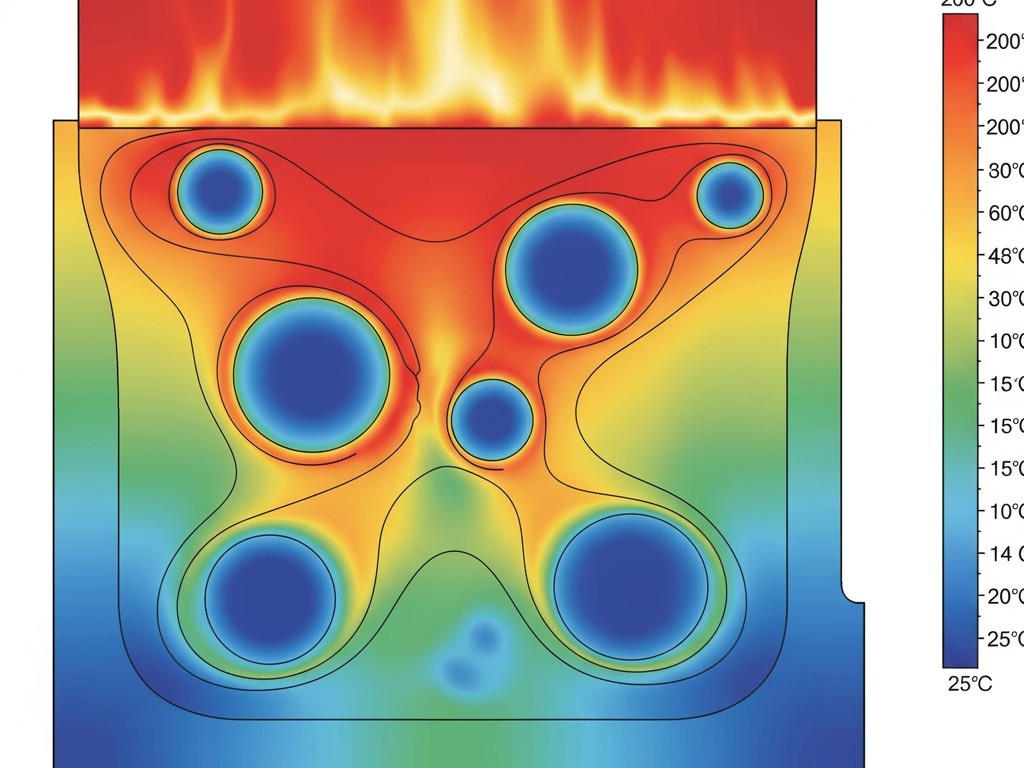

عقوبة الحرارة الناتجة عن الهواء المحتجز

موصلية الحرارة للهواء حوالي 0.025 واط/م ك. بالنسبة للحام عديم الرصاص النموذجي، فهي أقرب إلى 50 واط/م ك. هذا الفرق الذي يبلغ ألفين يعنى أن حتى فراغ صغير له تأثير غير متناسب. فالفراغ لا يقلل فقط من مساحة التوصيل بمساحته، بل يعطل تدفق الحرارة، مما يجبرها على مسار أطول وأكثر تعقيدًا من خلال اللحام المحيط.

نماذج حرارية واختبارات العالم الحقيقي تُظهر باستمرار أن الزيادة في المقاومة الحرارية أكبر بكثير من نسبة الفراغ المقترحة. وصلة لحام بنسبة فراغ 51% بواسطة الأشعة السينية يمكن أن يظهر بسهولة زيادة بمقدار 10-15% في المقاومة الحرارية. الفراغات الموجودة مباشرة تحت شريحة LED هي الأكثر ضررًا. في تجميع LED عالي القدرة، يمكن أن يترجم ذلك مباشرة إلى ارتفاع درجة الحرارة عند الوصلة بمقدار 10°C، مما يسرع تدهور اللمعان ويقلل العمر الفعلي للمنتج. وأي منتج إضاءة يُعد بتشغيل لمدة 50,000 ساعة، مثل هذه العقوبات غير مقبولة.

انتقاء مادة الواجهة الحرارية: النقطة الحقيقية للمناورة

طبقة TIM بين الـMCPCB والمبرد هي العنصر الأكثر تباينًا في الهيكل الحراري. تتراوح المواد من دعامات السيليكون الأساسية منخفضة التوصيل الحراري تحت 1 واط/م ك إلى مركبات عالية الأداء تتجاوز 5 واط/م ك. سمك هذه الطبقة، المعروف باسم خط الربط، يمكن أن يتغير من أقل من 25 ميكرون إلى أكثر من 100. معًا، تحدد هذان المعاملان — التوصيلية والسماكة — المقاومة الحرارية للواجهة.

ما وراء التوصيل الحراري

الغريزة هي اختيار TIM ذو الموصلية الحرارية الأعلى. هذه محاولة خاطئة. المقياس الحقيقي هو المقاومة الحرارية، والتي تُحسب بوضع سمك خط الرابط المقسوم على الموصلية. مادة عالية التوصيل تُطبق بسُمك كبير جدًا، يمكن أن تؤدي أداءً أسوأ من مادة ذات توصيلية أقل تُطبق في طبقة رقيقة وموحدة.

على سبيل المثال، الجلسرين الحراري الذي يتمتع بتوصيل حراري بقيمة 3 واط/م ك، ويُطبق في خط ربط سمكه 25 ميكرون، هو موصل حراري أفضل من وسادة حرارية بقوة 5 واط/م ك وسمكها 100 ميكرون. يفوز الجلسرين، شريطة أن يتمكن عملية التطبيق من تحقيق ذلك السُمك الرقيق بشكل موثوق. هذه هي المقايضة. الجلسرين يمكن أن يكون فوضويًا وصعب التطبيق بشكل متسق، ويخاطر بـ “pump-out” مع مرور الوقت من التغير الحراري. مواد تغيير الطور تقدم حلاً وسطًا جيدًا، حيث تُطبق مثل وسادة صلبة لكن تليين عند درجات حرارة التشغيل لتزليق الأسطح وتحقيق خطوط ربط رقيقة. الوسائد هي الأسهل في التطبيق، لكن سمكها الثابت يشكل عقبة في الأداء.

سمك خط الربط والتطبيق

اعتمادًا على خصائص TIM وخشونة سطح الأجزاء وضغط التثبيت، فإن تحقيق خط ربط رقيق يعتمد على ذلك. حتى الأسطح المصقولة من الألمنيوم ليست مسطحة تمامًا. يجب أن يتمكن TIM من التدفق وملء كل الوهاد الدقيقة لاحتواء الهواء. TIM لزج أو ضغط تثبيت غير كافٍ سيؤدي إلى خط ربط سمي و جيوب هوائية محصورة.

طريقة التطبيق مهمة. التطبيق اليدوي للجلسرين سيئ السمعة في عدم الاتساق. التوزيع الآلي أفضل، ولكنه يتطلب تحققًا دقيقًا من عملية التصنيع. لذا فإن اختيار TIM هو قرار على مستوى النظام، بموازنة خصائص المادة مع واقع التصنيع. الخيار الأفضل هو المادة التي تقدم أدنى مقاومة حرارية وأكثرها تكرارًا في بيئة الإنتاج الفعلية، وهذا لا يمكن التوصل إليه إلا من خلال الاختبار، وليس بقراءة جداول البيانات.

إعادة التدفق بالفراغ: القضاء على الفراغات من المصدر

إعادة التدفق الفراغي هو عملية لحام تعالج الفراغات مباشرة. يتم تسخين التجميع في حجرة، ومتى أصبح اللحام سائلًا تمامًا، يتم خفض الضغط بسرعة إلى مستوى يقارب الفراغ. لهذه الخطوة البسيطة تأثير عميق.

إعادة التدفق بالفراغ هو عملية لحام تستهدف الفجوات مباشرة. يتم تسخين التجميع في غرفة، وبمجرد إذابة اللحام تمامًا، يُخفض الضغط بسرعة ليقترب من الفراغ. لهذه الخطوة البسيطة تأثير عميق.

النتائج مذهلة. حيث قد تنتج إعادة التدفق الجوي عن وجود فراغ يتراوح بين 5-10TP6T، فإن إعادة التدفق الفراغي يحقق باستمرار مستويات أقل من 2%، غالبًا أقل من 1%. هذا التخفيض في مساحة الفراغ يقلل بشكل مباشر من المقاومة الحرارية. بالنسبة لتطبيقات LED عالية القدرة حيث كل درجة من الهامش الحراري مهمة، فإن إعادة التدفق الفراغي ليست تحسينًا إضافيًا فقط؛ بل هي نقطة تحول. بينما يتطلب العملية استثمارًا في أفران قابلة للفراغ، فإن البديل هو قبول معدلات فشل أعلى أو التعويض باستخدام مبردات أكبر والتيارات الأقل. لأي تطبيق إضاءة طويل العمر بشكل جدي، فإن اقتصاديات إعادة التدفق الفراغي لا يمكن إنكارها. تكاليف فشل ميداني واحد غالبًا ما تفوق التكلفة التصنيعية الإضافية للمئات من الوحدات.

تصميم القالب للوسائد الحرارية الكبيرة

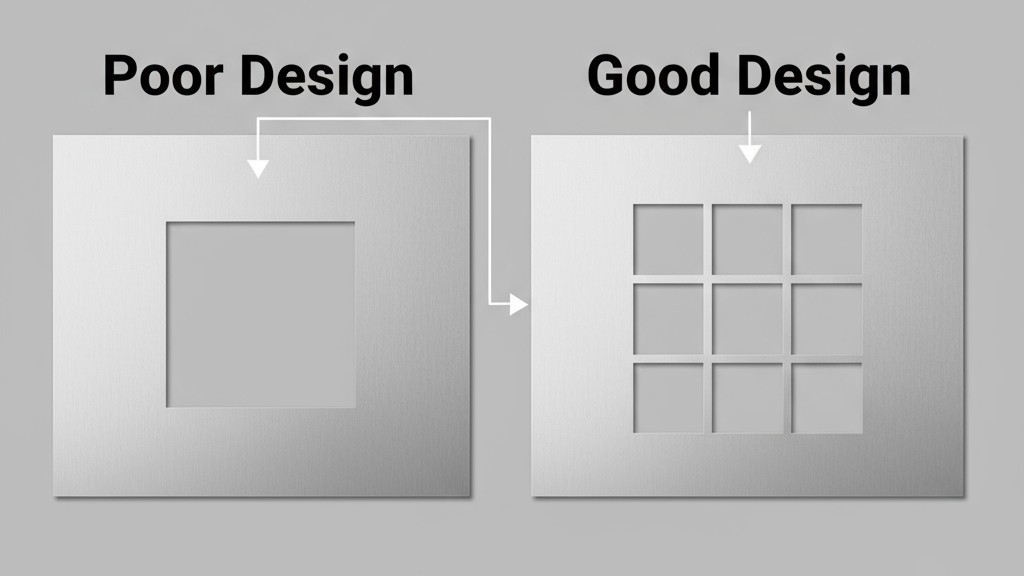

القالب المستخدم لطباعة معجون اللحام هو أول خط دفاع ضد الفجوات. غالبًا ما تستخدم لوحات الدوائر المطبوعة LED MCPCB وسادات حرارية كبيرة لتعظيم توزيع الحرارة، ولكن قواعد تصميم القوالب القياسية لا تنطبق هنا. فتحة واحدة كبيرة في القالب لوسادة كبيرة تؤدي إلى ضعف تحرير المعجون واحتجاز الهواء.

الحل هو تقسيم الفتحة الكبيرة إلى مصفوفة من فتحات أصغر. هذا يحسن "نسبة المساحة" — مقياس لسهولة تحرير المعجون من القالب — ويضمن طباعة نظيفة وموحدة. كما أن شبكة غطاء اللحام بين هذه الفتحات الصغيرة تخلق قنوات لخروج غازات الحث أثناء إعادة التدفق. قد يقسم التصميم النموذجي وسادة مربعة إلى شبكة 2×2 أو 3×3 من فتحات مربعة أو مستطيلة أصغر، مع وجود شبكة على الأقل 0.5 مم بينهما.

الهدف هو ترسيب كمية كافية من معجون اللحام لمفصل قوي دون وضع كمية زائدة تحتجز الغازات. عادةً، يوفر سمك القالب المعتدل من 0.10 إلى 0.15 مم، مع شبكة الفتحات المصممة بشكل جيد، التوازن الأفضل. في حين أن إعادة التدفق بالفراغ يمكن أن يصحح العديد من عيوب العملية، إلا أنه لا يمكن إنقاذ طباعة سيئة بشكل كارثي. التصميم الجيد للقالب هو شرط أساسي لعملية ذات فجوات منخفضة.

حدود الفراغ الواقعية للإضاءة الطويلة العمر

تحقيق صفر فراغات أمر مستحيل. السؤال الحقيقي هو ما هو مستوى الفراغ الذي يقبل في تطبيق معين.

بالنسبة لإنارة تجارية قياسية بقوة معتدلة ودرجات حرارة محيطية مسيطرة، مستوى فقاعات الوصل باللحام أقل من 5% يعد هدفًا معقولًا. عادةً ما يمكن تحقيق ذلك من خلال عملية إعادة تدفق غلاف جوي محسوبة جيدًا. ينبغي أن تُظهر فحوصات الأشعة السينية متوسط العملية حول 2-3%، مما يضمن بقاء الشوائب خارجة عن الحدود العليا عند 5%.

بالنسبة للتطبيقات عالية الثقة مثل الإنارة في الهواء الطلق، السيارات، أو الصناعات، يجب أن يكون الحد أكثر تشددًا. هنا، أقل من 2% هو المعيار. تواجه هذه المنتجات طاقة أعلى، ودرجات حرارة محيطية أعلى، ومتطلبات عمر أطول، ولا تترك مجالًا للمساومات الحرارية. يتطلب هذا المستوى من الجودة بشكل فعال عملية إعادة تدفق فراغية.

بالنسبة للأنظمة الحرجة في الفضاء الجوي، الطبية، أو معدات السلامة، قد يكون من المقرر أن يكون أقل من 1%. تحقيق هذا الهدف يتطلب تحكم صارم في العملية، وأوقات إقامة في الفراغ الممتدة، وربما فحوصات 100%، مما يضيف تكاليف كبيرة. يجب تحديد ذلك فقط عندما يثبت تحليل المخاطر ضرورة ذلك.

هذه الحدود لا ينبغي أن تكون عشوائية. يجب أن يتم تحديدها أثناء التحقق من التصميم، باستخدام النمذجة الحرارية لمزامنة نسبة فراغ معينة مع ارتفاع درجة حرارة الوصلة. يضمن هذا النهج القائم على البيانات أن تكون الحدود المحددة ضرورية وكافية - مما يمنع الفشل الحراري دون فرض تكاليف تصنيع غير ضرورية.