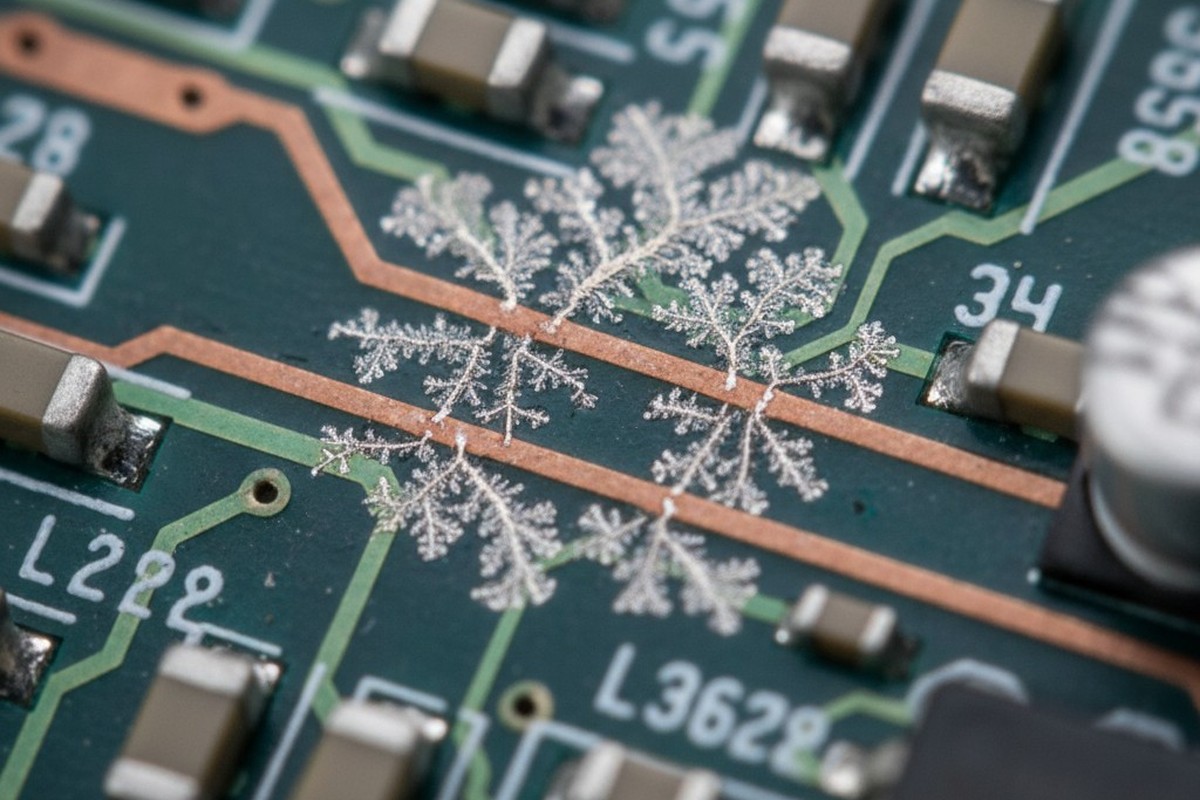

تروى وحدات التحكم الصناعية العائدة من الميدان قصة مألوفة. طبقة الطلاء المطابقة التي ظهرت خالية من العيوب خلال الفحص النهائي تستضيف الآن شبكة من المسارات الموصلة بعد شهور في بيئة رطبة. تظهر عناكب النمو الشعاعي بين المسارات. تتفتح الصدأ تحت ما كان من المفترض أن يكون الحاجز الوقائي. الخيط المشترك في هذه الأعطال ليس الطلاء نفسه، بل ما يكمن تحته: بقايا من تدفق بدون تنظيف، تُركت خلفها قبل تطبيق الطلاء أصلاً.

دمج تدفق بدون تنظيف مع طبقات طلاء مطابقة من الأكريليك أو اليوريثان يخلق نمط فشل متوقع في ظروف رطبة. هذا ليس عيب مادة أو تطبيق غير متقن؛ إنه نتيجة للكيمياء الأساسية. تم تصميم تدفق بدون تنظيف لترك بقايا أيونية. عندما يُختزم تحت طبقة الطلاء ويتعرض للرطوبة، تصبح هذه الرواسب غير النشطة مواقع كيميائية كهربية نشطة. بدلاً من حماية التجميع، يحبس الطلاء الرطوبة ضد السطح الملوث، مسرعًا التلف الذي كان من المفترض أن يمنعه.

فهم هذا الآلية يتطلب نظرة فاحصة على سلوك بقايا التدفق وخصائص الطلاءات الشائعة. في لوحة دائرة مطبوعة، شاهدنا انخفاض معدلات إعادة العمل (RMA) للتجميعات المعرضة للرطوبة بأكثر من 60 بالمائة عندما يدير المصنعون البقايا. قبل الطلاء. تبدأ العملية بإدراك بسيط: «غير نظيف» هو تصنيف للحام، وليس ضمانًا لتوافق الطلاء.

آلية العطل غير الظاهرة

المشكلة لا تعلن عن وجودها أثناء الإنتاج. تمر التجميعات المُطلية حديثًا باختبارات كهربائية دون أية شوائب في مقاومة العزل. يظهر الطلاء موحدًا تحت التكبير. لا يظهر الفشل إلا عندما يعمل التجميع في بيئة الاستخدام النهائية، حيث تنشط تقلبات درجة الحرارة والرطوبة المحيطة البقايا المحتجزة تحت السطح.

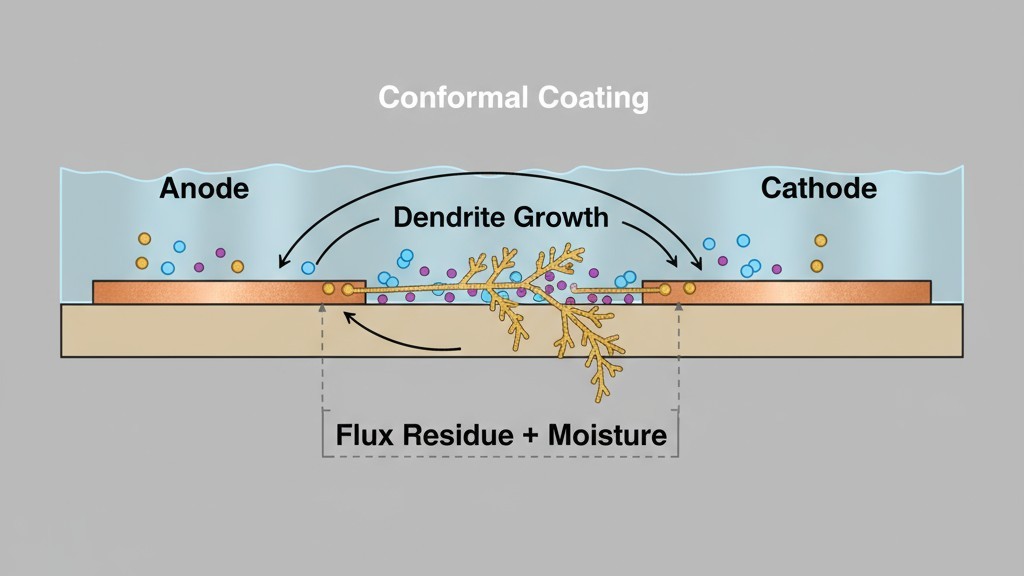

يدخل الرطوبة من خلال الطلاء نفسه. حتى أفضل طبقات الطلاء المطابقة ليست حواجز مطلقة ضد بخار الماء. الأكريليك، الشائع لسهولة استخدامه، لديه معدلات انتقال لبخار الرطوبة تسمح لجزيئات الماء بالانتشار عبر مصفوفة البوليمر. اليوريثان، المشهورة بصلابتها، أقل نفاذية لكنها لا تزال غير محكمة الإغلاق. مع مرور الوقت، خاصة في بيئات ذات رطوبة عالية أو دورات حرارية، تصل الرطوبة حتمًا إلى واجهة بين الطلاء ولوحة الدائرة المطبوعة.

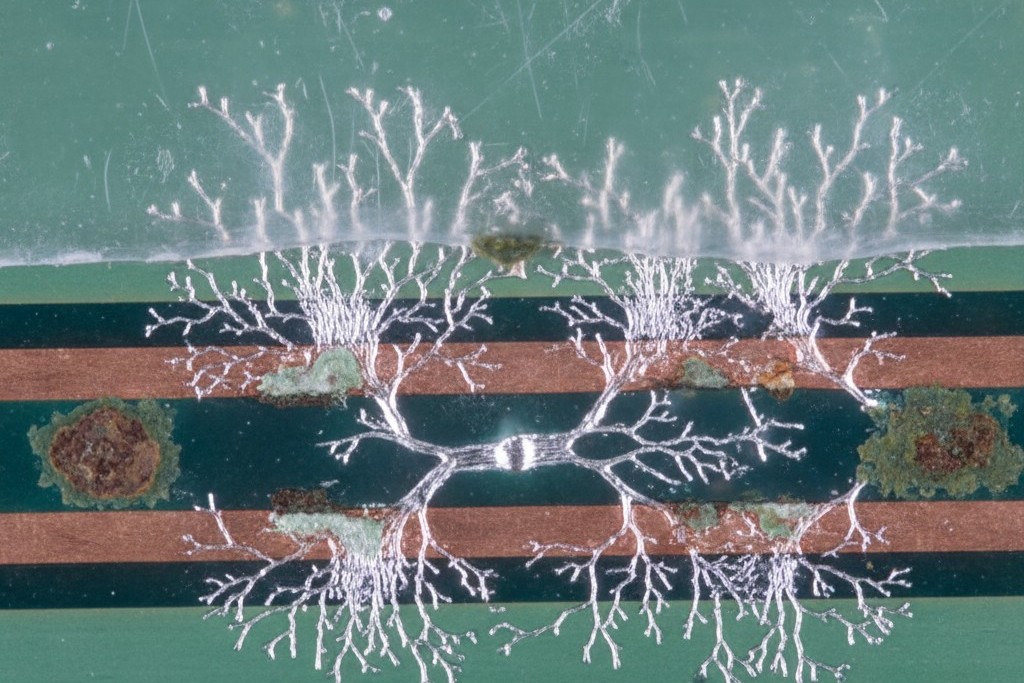

عند تلك الواجهة، يواجه الرطوبة بقايا التدفق. مكونة من منشطات متبخر جزئيًا وحاملات الرزين، هذه البقايا تمتص الرطوبة وتشكل إلكتروليتًا موضعيًا. مع تشغيل التجميع، يوجد مجال كهربائي بين الموصلات المجاورة. يوفر الإلكتروليت وسطًا موصلًا للأيونات للانتقال. تبدأ التفاعلات الكهروكيميائية عند القطب الموجب، حيث تذوب المعدن من مسارات النحاس أو هيئات الرصاص. عند القطب السالب، يتم تقليل هذه الأيونات وترسيبها كنباتات شعاعية معدنية، التي تنمو على طول خطوط المجال الكهربائي حتى تربط الموصلات، مما يسبب تسرب التيار أو قصير مباشر.

الطبقة لا تمنع ذلك؛ بل تجعل الأمر أسوأ. عن طريق إحكام إغلاق البقايا ضد اللوحة، يمنع الطلاء تبخر الرطوبة خلال الدورات الجافة. تظل المنطقة الملوثة رطبة لفترة أطول بكثير مما لو كانت على تجميع بدون طلاء، مما يسمح باستمرار التفاعلات الكهروكيميائية. يصبح خطر الاعتماد الجزئي على موثوقية الدائرة العارية قريبًا يقينًا تحت طبقة تغلق كل من البقايا والرطوبة التي تجذبها.

لماذا تتجمع بقايا أيونيك تحت الطلاءات

يبدأ المشكلة أثناء لحام إعادة التواء. التدفق لديه مهمة واحدة: إزالة الأكسيدات من الأسطح المعدنية بحيث يمكن للرصاص المذاب أن يشكل رابطة صحيحة. تستخدم التدفقات غير النظافة أحماض عضوية ضعيفة، وأحيانًا تعزز بواسطة منشطات الهاليد، لتحقيق ذلك. أثناء إعادة التدفئة، تتفاعل هذه الأحماض مع أكسيد النحاس وملوثات أخرى، مكونة أملاح معدنية ذوبانية.

في دورة إعادة تدفق مثالية، سيتم تبخير معظم نواتج التفاعل ووسيلة التدفق نفسها عند درجات حرارة الذروة بين 240-250°C. ما يتبقى هو الرواسب، المصممة لتكون غير ضارة في ظروف التشغيل النموذجية. تتكون بشكل رئيسي من راتنج الصمغ أو أفلام البوليمر، وأحماض عضوية أثقل، وكميات traces من الأنواع الأيونية.

الكلمة المفتاحية هي تريس. لا تعتبر بقايا التدفق غير النظيفة خالية من الأيونات. فهي تحتوي على أيونات الكربوكسيليل من الأحماض العضوية، والكاتيونات المعدنية المعقدة مع مكونات التدفق، وإذا استخدمت، أيونات الهاليد. على الرغم من أن الحمل الأيوني الإجمالي عادة ما يكون منخفضًا جدًا لدرجة أن يسبب مشكلة على لوحة غير مطلية، إلا أنه ليس صفرًا. إن تطبيق طبقة غطاء متناغم يختم هذه الأيونات trac، ويركزها عند واجهة اللوحة الغطاء.

يبدأ التحول من الرواسب غير النشطة إلى الملوث النشط عندما يتخلل الرطوبة عبر الطلاء. تذوب جزيئات الماء الأنواع الأيونية، مكونة طبقة الكتروليت رقيقة بين الطلاء واللوحة. قد تكون هذه الطبقة رقيقة جدًا، ولكنها كافية. تدفع الحقل الكهربائي من الخطوط الموهوبة هجرة الأيون. يذوب النحاس عند المصعد إلى كاتيونات النحاس، التي تنتقل عبر الإلكتروليت إلى الكاثود، حيث تترسب كالنحاس المعدني. هذا الترسيب ليس موحدًا؛ يتبع مسار أعلى كثافة الحقل، مكونًا هياكل متفرعة على شكل أشجار من الدندريتات. إذا كانت أيونات الهاليد موجودة، فإنها تسرع العملية بتكوين معقدات نحاسية-هاليد ذوبانها عالي.

على لوحة غير مطلية، ستحد هذه العملية ذاتيًا عندما يجف الإلكتروليت. تحت طبقة الطلاء، يُحبس الرطوبة. يظل الإلكتروليت موجودًا. طالما أن اللوحة مُشغَّلة والرطوبة عالية بما فيه الكفاية، تنمو الدندريتات باستمرار حتى تتصل الفجوة بين الموصلات ويفشل التجميع.

ثغرات المادة: الأكريليك مقابل اليوريثان

ليس كل الطلاءات معرضة بشكل متساوٍ. تعتمد التفاعل بين بقايا التدفق والرطوبة بشكل كبير على نفاذية الطلاء، وارتباطه بالأسطح الملوثة، واستجابته للضغط البيئي.

طلاءات الأكريليك هي بوليمرات حرارية، وتُقدر لسهولة تطبيقها وإعادة العمل بها. كما أنها من الأكثر نفاذية للرطوبة، بمعدلات انتقال بخار تتراوح بين 20 إلى 50 غرامًا لكل متر مربع في اليوم. هذا يعني أن الرطوبة تجد طريقها بسرعة إلى سطح لوحة الدوائر المطبوعة. الالتصاق هو ثانِ ضعف لطلاءات الأكريليك. ترتبط عبر التداخل الميكانيكي وقوى فان دير فالس الضعيفة، لكن بقايا التدفق تخلق طبقة تلوث تمنع ارتباطًا قويًا. قد يبدو الطلاء جيدًا في البداية، لكن التكرار الحراري أو الضغط الميكانيكي قد يسبب انفصاله. تملأ الفجوة الناتجة بطبقة إلكتروليت أكثر سماكة وموصلية، مما يسرع التآكل ونمو الدندريت.

الطلاءات اليوريثانية هي بوليمرات صلبة غير قابلة للذوبان، وتوفر مقاومة عالية للاهتراء والرطوبة، مع معدلات انتقال من 5 إلى 15 غرامًا لكل متر مربع في اليوم. بينما تساعد هذه الخاصية، إلا أن اليوريثانات تقدم نمط فشل مختلف. فهي تتمتع بمعامل مرونة عالية ومعامل تمدد حراري يختلف عن ركيزة لوحة الدوائر المطبوعة. على سطح نظيف، يمكن لطبقة اليوريثان أن تتحمل ضغط التكرار الحراري. لكن فوق طبقة من بقايا التدفق، الارتباط ضعيف. يمكن للضغط الحراري أن يتسبب في تكسر الطلاء الصلب أو انفصاله عند هذا الحد. يوفر الشق طريقًا مباشرًا للرطوبة للنفاذ على طول الواجهة الملوثة، متجاوزًا نفاذية الطلاء المنخفضة، ومشكلاً مناطق مركزة للتآكل ونمو الدندريت.

تصرف مواد أخرى بشكل مختلف. الطلاءات السيليكونية قابلة للاختراق بشكل كبير لكنها "تتنفس"، مما يسمح للرطوبة بالهروب بسهولة كما تدخل، مما يمنع تراكمها عند الواجهة. الكبسول، المطبق على شكل بخار، يخلق حاجزًا رقيقًا جدًا ومتوافقًا ومنخفض النفاذية، لكن أداؤه قد يتأثر ببقع أو الطريقة التي يحاط بها الرواسب. على الرغم من أن لا أحد منهما محصن، إلا أن آليات فشلهما مختلفة عن تلك الخاصة بالأكريليك واليوريثانات.

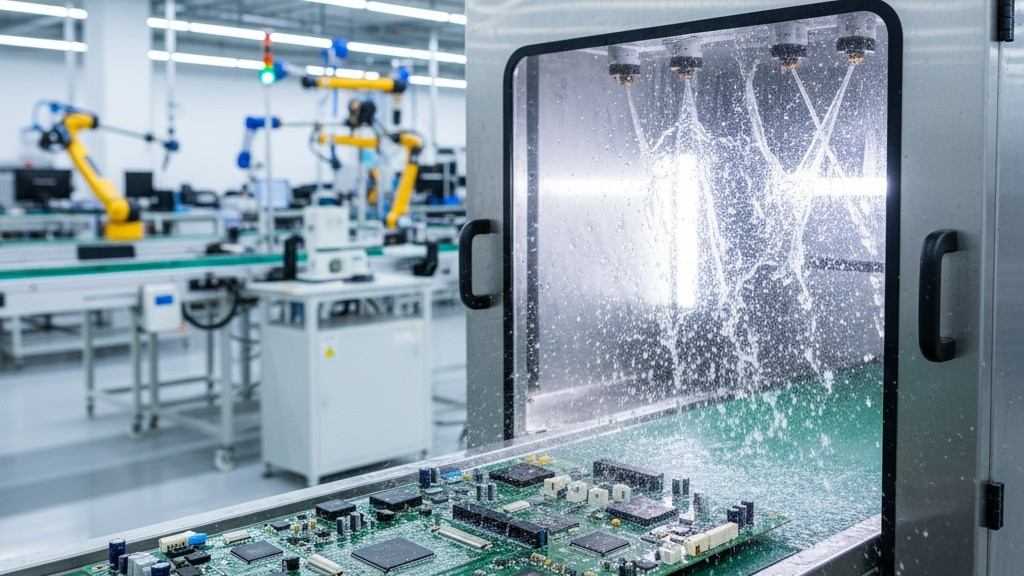

قرار التنظيف قبل الطلاء

الحل هو قرار عملية: متى تصبح التلوثات الأيونية على تجميع غير نظيف غير مقبولة لطبقة الغطاء؟ يعتمد الجواب على التدفق، وملف إعادة التدفق، ومادة الطلاء، وبيئة الخدمة.

يتطلب تقييم التلوث الاختبار، حيث أن الفحص البصري عديم الفائدة. يمكن أن تبدو اللوحة نظيفة وهي تحتوي على محتوى أيوني كافٍ للتسبب في الفشل. الطريقة الأكثر شيوعًا هي اختبار المقاومية لمستخلص المذيب (ROSE)، الذي يقيس موصلية المذيب المستخدم لغسل اللوحة. يُعبر عن النتيجة بمعادلات كلوريد الصوديوم لكل وحدة مساحة (مثل ميكروغرام كلوريد الصوديوم/سم²). للتحليل الأكثر تفصيلًا، يمكن أن يحدد التحليل الأيوني أنواع الأيونات وتركيزاتها.

تختلف مستويات التلوث المقبولة حسب نوع الطلاء. استنادًا إلى الخبرة الميدانية والاختبارات المعجلة، غالبًا ما تتفشل الطلاءات الأكريليكية على التدفقات غير النظيفة في البيئات الرطبة عندما يتجاوز التلوث الأيوني 1.56 ميكروغرام/سم² من معادل كلوريد الصوديوم. يمكن أن تتحمل اليوريثانات مستويات أعلى قليلاً، حوالي 2 إلى 3 ميكروغرام/سم²، بسبب انخفاض نفاذيتها للرطوبة.

يعتمد قرار التنظيف على هذه العتبات. إذا حافظت عملية مراقبة بشكل جيد باستخدام تدفق منخفض الرواسب على التلوث أدنى من الحد للطلاء المختار، فقد لا يكون هناك حاجة للتنظيف. لكن، عوامل مثل ملف إعادة تدفق غير مكتمل، واستخدام تدفقات هاليد ذات نشاط عالي، أو تصاميم لوح معقدة تحبس الرواسب، كلها تشير إلى ضرورة التنظيف. عندما يكون هناك شك، أو عندما تتطلب البيئة النهائية رطوبة عالية، فإن التنظيف قبل الطلاء هو الطريق الوحيد الموثوق به.

تصميم للتخلص من حبائل البقايا

الوقاية خير من العلاج. يمكن لاختيارات تصميم العملية التي تم اتخاذها قبل الطلاء أن تقلل من الظروف التي تؤدي إلى الفشل.

بقايا التدفق ليست موزعة بالتساوي. تتجمع تحت المكونات الكبيرة، وتُجذب إلى الفجوات بين الدبابيس ذات الرسبّة الدقيقة، وتتركز في الزوايا حيث تدفق الهواء أثناء إعادة التدفق ضعيف. هذه هي النقاط الساخنة للتلوث الأيوني. إحدى الطرق هي إخفاء هذه المناطق عالية الخطورة أثناء الطلاء. وطريقة أخرى هي الطلاء الانتقائي، حيث يتم حماية المناطق الحساسة فقط من اللوحة، وترك المناطق ذات الرواسب العالية غير مغطاة. هذا يقلل من خطر احتجاز الملوثات، ولكنه يتطلب تحليلاً دقيقًا لضمان عدم تعرض المناطق غير المحمية للخطر.

يلعب تخطيط اللوحة أيضًا دورًا حاسمًا. يمكن للاتجاه الموجه للمكونات الكبيرة لتقليل ظلال التدفق وضمان تباعد كافٍ بين الأجزاء أن يقلل بشكل كبير من تركيز الرواسب. تؤثر اختيارات التصميم للأهيل التصنيع بشكل مباشر على موثوقية التجميع المطلي على المدى الطويل.

فحص ما بعد الطلاء: اكتشاف المشاكل قبل الشحن

حتى مع السيطرة الدقيقة على العملية، يظل التحقق ضروريًا. يؤكد فحص ما بعد الطلاء على التطبيق الصحيح ويبحث عن علامات على الملوثات المحتجزة.

غالبًا ما تترك الرواسب المحتجزة أدلة بصرية. يمكن أن يشير النسيج المتنوع أو "قشرة البرتقال" إلى سوء البلل على منطقة ملوثة. يمكن للفقاعات أو الفراغات أو التغيرات اللونية الدقيقة أن تُشير أيضًا إلى سوء الالتصاق. أنظمة الفحص البصرية الآلية (AOI)، خاصة تلك التي تستخدم الأشعة فوق البنفسجية مع الطلاءات الفلورية، ممتازة في اكتشاف هذه العيوب.

ولكن لا يمكن للفحص البصري قياس الخطر الكهروكيميائي. لذلك، يتطلب الأمر اختبارًا كهربائيًا. انخفاض كبير في مقاومة العزل بين الموصلات المجاورة بعد التعرض للرطوبة يُعد علامة حمراء واضحة. يوفر اختبار مقاومة العزل السطحي (SIR) البيانات الأكثر تحديدًا. من خلال تطبيق جهد انحياز على نمط اختبار تحت ظروف عالية الحرارة والرطوبة (عادة 85°C/85% RH)، يمكن لاختبار SIR محاكاة حالة فشل في الميدان في إطار زمني مُسرع. يشير الانخفاض المستمر في المقاومة إلى أن الملوثات المحتجزة نشطة وأن التجميع في طريقه إلى فشل ميداني.

دمج هذه النقاط التفتيشية — الفحص البصري، اختبارات مقاومة العزل، والتحقق من SIR — هو الأكثر فاعلية لاكتشاف عيوب التلوث قبل مغادرتها للمصنع. في لوحة الدوائر المطبوعة Bester، أصبح جعل اختبار SIR جزءًا إلزاميًا من عملية تأهيل أي تدفق أو عملية طلاء جديدة أفضل مؤشر على الموثوقية في البيئة الصعبة.