الفحص البصري الآلي (AOI) هو حجر الزاوية لضمان الجودة في تجميع الإلكترونيات الحديثة. يعتمد تفوقه، مع ذلك، على فرضية هشة: أن الكاميرا يمكنها رؤية ما تحتاج إليه للحكم. عندما تتصادم اتجاهات التصميم مع الفيزياء البصرية، تتكسر تلك الفرضية. الأقنعة السوداء غير اللامعة، التي يُقدرها لكونها ذات مظهر أنيق، تمتص الضوء الذي تحتاجه أنظمة AOI للتمييز بالتباين. في الوقت نفسه، أدت تصغير المكونات السلبية التي لا يمكن رؤيتها إلا بصعوبة، إلى دفع أجزاء 01005 إلى حافة ما يمكن لكاميرات عالية الدقة أن ت resolvingه بشكل موثوق. النتيجة هي أزمة مراقبة الجودة، تتسم بالنتائج الإيجابية الكاذبة التي ترمّي الألواح الجيدة، والنتائج السلبية الكاذبة التي تسمح بعيوب تهرب إلى الميدان.

الغريزة الشائعة هي ضبط نظام الAOI بشكل أكثر حزما — تشديد العتبات، ضبط زوايا الإضاءة. هذا الرد يسيء فهم المشكلة أساسا. المشكلة ليست في المعايرة؛ إنها في الفيزياء. ببساطة، لا يعكس القناع الداكن الضوء الكافي لإنشاء تدرج الرمادي الذي يحتاجه الخوارزم لتحديد Pads من Trace. مقاوم 01005 يشغل عددًا قليلاً جدًا من البيكسلات لاكتشاف الحواف بشكل موثوق. لا يمكن لأي تعديل برمجي استنتاج إشارة غير موجودة. الحل يكمن في اعتماد طرق فحص تتجاوز مشكلة التباين البصري تماما: فحص معجون اللحام ثلاثي الأبعاد، الذي يقيس الطوبوغرافيا بدلاً من الانعكاسية، والفحص بالأشعة السينية الآلي، الذي يخترق التجميع للكشف عن المفاصل الملحومة المخفية. للمصنعين الملتزمين بالمظاهر الداكنة أو بكثافة الدبوس الفائقة الصغر، فإن استراتيجية الفحص متعددة الطرق ليست تحسينًا، بل ضرورة.

مشكلة التباين البصري: لماذا تكسر الأقنعة الداكنة والرقاقات الصغيرة عملية فحص AOI

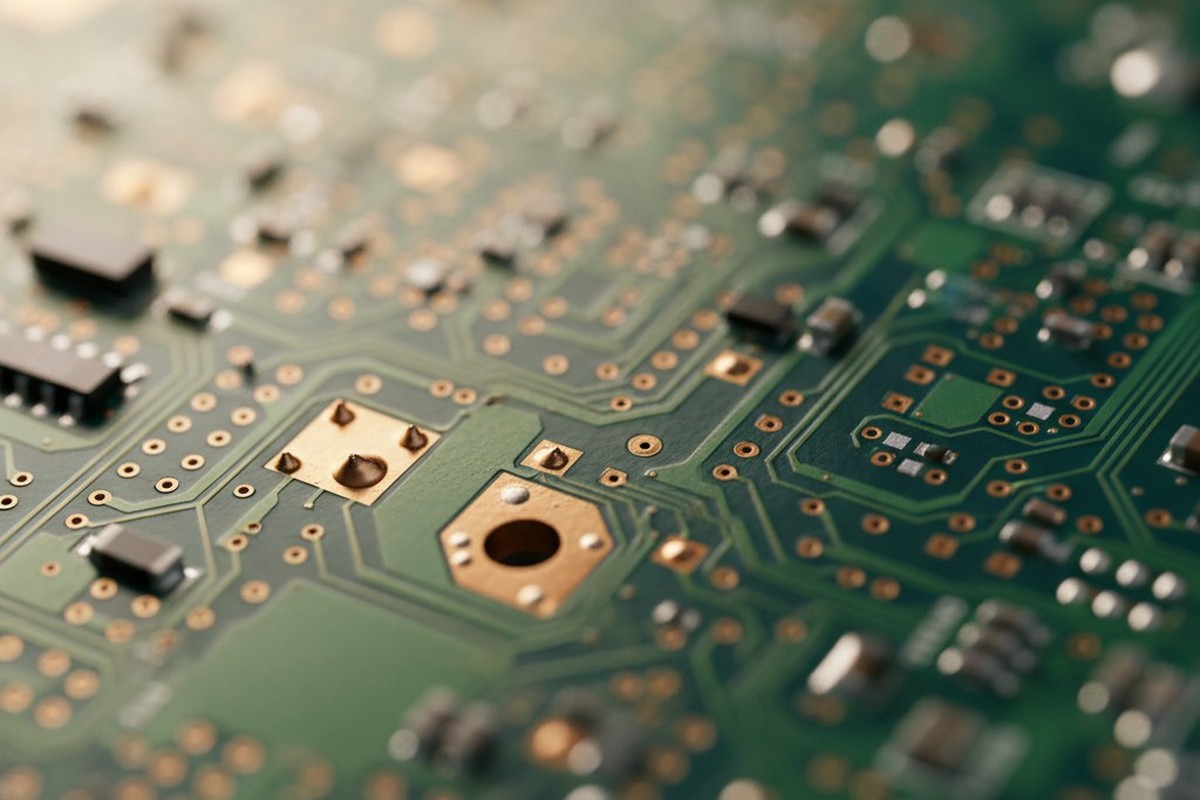

يعتمد الفحص البصري الآلي على تحليل التغيرات في كثافة الرمادي. يزدهر النظام على التباين المرئي القوي بين العناصر — اللحام الساطع مقابل قناع أخضر، الأجسام الداكنة للمكونات مقابل الطباعة البيضاء. عندما ينهار ذلك التباين، يفقد الخوارزم مرجعه. اثنان من أكثر الجناة شيوعًا، أقنعة اللحام السوداء غير اللامعة والمكونات السلبية 01005، يقدمان تحديًا مميزًا ولكن فعالاً بشكل متساوٍ.

الأقنعة السوداء غير اللامعة وحاجز امتصاص الضوء

جعلت جاذبية المظهر للأقنعة السوداء غير اللامعة منها معيارًا في الإلكترونيات الاستهلاكية الراقية، لكن خصائصها البصرية تخلق بيئة معادية للفحص بمرآة الضوء. يمتص القناع الأسود معظم الضوء الساقط بدلاً من عكسه. القليل من الضوء الذي يعود ينثني بشكل مشتت بسبب النسيج غير اللامع، مما يلغي اللمحات الحادة التي تستخدمها الكاميرات لتحديد حواف pads و حدود Trace. الصورة الناتجة تكون ذات تباين منخفض، حيث تتحد مفاصل اللحام، وPads النحاس، والقناع المحيط بها في شريط رمادي ضيق.

تعتمد خوارزميات الAOI على الانتقالات الحادة في كثافة البكسل لأداء الكشف عن الحواف. عندما يعكس حافة اللحام على قناع أسود الضوء بشكل طفيف أكثر من القناع نفسه، يكون التدرج جدًا ضحل ليتخذ النظام قرارًا واثقًا. هذا يجبر على خيارين ضعيفين: زيادة الحساسية والعلامة على العديد من العيوب الكاذبة، أو خفضها وترك المشاكل الحقيقية كالروابط اللحامية أو عدم الرطوبة الكافية تفرّ. في بيئة إنتاجية تعتمد على حساب المعدلات الدقيقة للجودة والإنتاجية، لا يكون أي منهما مقبولاً.

مكونات 01005 عند عتبة الدقة

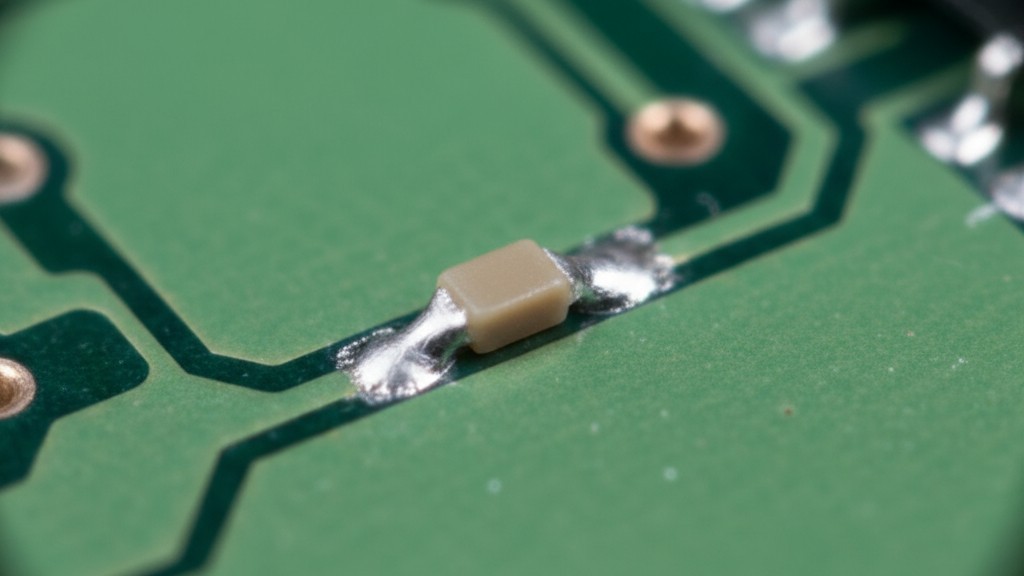

مكون 01005 السلبية، الذي يقيس فقط 0.4 × 0.2 ملم، يتحدى دقة المكان في كاميرات AOI القياسية. عند المسافات العملية العادية، قد يشغل مكون 01005 أقل من عشرة بيكسلات في كل بعد — وهو أقل بكثير من العتبة اللازمة للتحليل الصلب للشكل. تحتاج خوارزميات اكتشاف الحواف إلى حدود واضحة من البيكسلات لتحديد ما إذا كان المكون موجودًا، واتجاهه الصحيح، ومركزيته بشكل صحيح. عندما يغطي الجزء بالكامل فقط بضع بيكسلات، ينخفض نسبة الإشارة إلى الضوضاء بشكل كبير.

يُضاف إلى ذلك مشكلة التباين. المقاومات والمكثفات من نوع 01005 غالبًا ما تكون سوداء أو بنية داكنة، وتقدم الحد الأدنى من الاختلاف في الشدة مقابل قناع داكن. الحجم الصغير للمكون يعني أن أي تغيير بسيط في الإضاءة يمكن أن يُدفع ببضعه من البكسلات العاكسة أسفل عتبة الكشف أو يغمرها في ضوضاء من السيلك سكرين أو الدواير المجاورة. لم يعد الكاميرا ترى كائنًا مميزًا. إنها ترى بقعة من البكسلات المليئة بالضوضاء والتي قد تكون مكونًا أو لا، مما يؤدي إلى معدلات رفض عالية.

مأزق النداء الكاذب: الهروبات مقابل الإفراط في التحقق

يضطر التباين البصري المنخفض إلى مقايضة مؤلمة بين نوعين من الأخطاء، كل منهما له تكاليف إنتاج مباشرة. عندما يعمل نظام التدقيق البصري الآلي (AOI) على جودة إشارة هامشية، يمكن ضبطه ليكون عدوانيًا أو متساهلًا، مما يخلق معضلة بين اكتشاف المزيد من العيوب على حساب العائد، أو الحفاظ على العائد على حساب الجودة.

يحدث الإيجابيات الكاذبة عندما يرفع نظام التدقيق البصري الآلي (AOI) علامة على أن التجميعة جيدة لإعادة العمل. في الإنتاج بكميات عالية، معدل الإيجابيات الكاذبة حتى بنسبة اثنين بالمائة يزيل الآلاف من اللوحات الجيدة تمامًا من الخط للفحص اليدوي. كل استدعاء كاذب يستهلك العمل، يبطئ الإنتاج، ويقوض الثقة في النظام. في النهاية، يبدأ المشغلون في تجاهل تنبيهات AOI، معتبرين أنها ضوضاء. هذا الشك المتعلم خطير، حيث يهيئ خط الإنتاج لتجاوز بوابات الجودة الخاصة به.

السلبية الكاذبة، أو الهروب، هي الفشل المعاكس: تجميعة معيبة يمر عليها نظام AOI على أنها جيدة. يتضاعف تكلفة الهروب بشكل كبير عندما يتم اكتشافه في وقت لاحق. العيب الذي يُكتشف في الاختبار الوظيفي مكلف؛ العيب الذي يصل إلى الميدان يؤدي إلى مطالبات ضمان، استدعاءات، وأضرار بالسمعة. في التطبيقات ذات الاعتمادية العالية أو التي تتطلب السلامة، يمكن أن يكون هروب واحد كارثيًا. الخوف من الهروب هو ما يدفع المصنعين لضبط أنظمة AOI بشكل عدواني، مما يعيد نفسه إلى مشكلة الإيجابيات الكاذبة.

هذه معضلة الت tuned: خفض عتبة الكشف لالتقاط المزيد من العيوب يدمر العائد مع الإيجابيات الكاذبة. رفع العتبة لتقليل الإفراط يسمح للهروب بالمزيد. مع التباين البصري الجيد، هذه المقايضة قابلة للإدارة لأن الإشارة قوية. على الأقنعة الداكنة أو تجميعات 01005، يكون عدم اليقين واسعًا لدرجة أن أي ضبط للعتبة لا يمكن أن يوفر كل من العائد المقبول والتقاط العيوب. يُطلب من النظام اتخاذ قرارات موثوقة من بيانات غير موثوقة. عندما تكون البيانات نفسها معيبة، الحل الوحيد هو تغيير مصدر البيانات.

فحص معجون اللحام ثلاثي الأبعاد: الخط الأول للدفاع

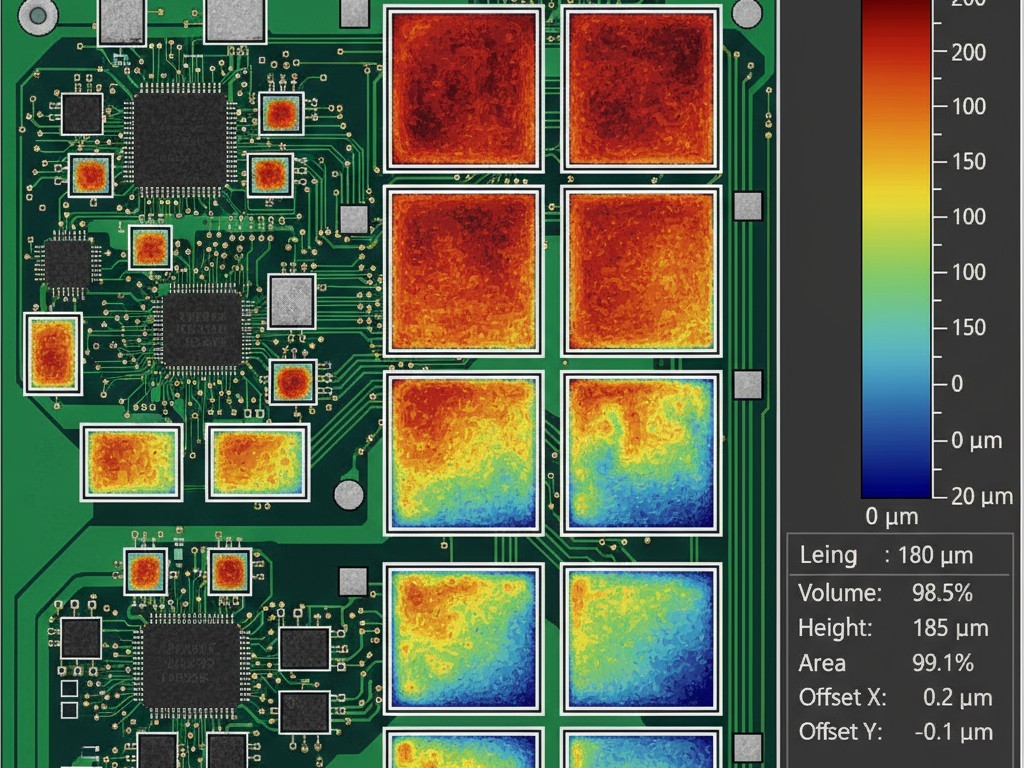

لقد دفعت قيود التصوير الرمادي إلى اعتماد فحص حبر اللحام الثلاثي الأبعاد (SPI). على عكس AOI، الذي يحلل الضوء المنعكس، يقيس SPI ثلاثي الأبعاد الطوبوجرافيا الفيزيائية لودائع حبر اللحام قبل وضع المكون. ينقل هذا الفحص من سؤال ذاتي “هل يبدو ذلك صحيحًا؟” إلى سؤال كمي “هل الحجم الصحيح من الحبر في الموقع الصحيح؟” هذا السؤال أكثر دقة ومحصن بصورة أساسية ضد لون القناع.

خرائط الارتفاع مقابل التصوير الرمادي

تستخدم أنظمة SPI ثلاثية الأبعاد ضوءًا منظمًا أو ليزرًا لبناء خريطة تفصيلية لارتفاع حمض اللحام المطبوع على القالب. يُقاس كل لوحة من حيث حجم الحبر والارتفاع والمنطقة والانحراف. تُشتق هذه المقاييس من الهندسة الفيزيائية، وليس من شدة البكسل. لا يمتص القناع الداكن خط الليزر أو يشوه شبكة الإسقاط كما يفعل مع الضوء الأبيض. يخلق البقعة العاكسة ثلاثية الأبعاد علامات طوبولوجية واضحة بصرف النظر عن المادة الأساسية تحتها.

هذه الدقة حيوية لأن معظم عيوب إعادة التدفق - سوء اللحام، الربط، وقوف الأثاث - تبدأ كأخطاء في ترسيب الحبر. لوحة تحتوي على 70 بالمائة فقط من حجم الحبر المطلوب ستنتج على الأرجح وصلة ضعيفة، حتى مع وضع المكون بشكل مثالي. من خلال اكتشاف هذه المشاكل قبل وضع المكونات، يمنع SPI ثلاثي الأبعاد العيوب من الانتقال إلى الأسفل حيث يصعب ويكلف أكثر بكثير العثور عليها وإصلاحها. يحول يانصيب العيوب إلى عملية مسيطرة عليها.

تتيح خريطة الارتفاع أيضًا فحصًا واثقًا لودائع الحبر 01005. على الرغم من أن الوديعة صغيرة، إلا أنها كبيرة بما يكفي لإنشاء ملف تعريف ارتفاع قابل للقياس. يمكن للنظام التحقق ليس فقط من وجودها، ولكن من الحجم الصحيح والمركزي، وتوفير معيار كمي للنجاح أو الفشل لا يعتمد على عد البكسلات. يجعل ذلك SPI ثلاثي الأبعاد ضروريًا لأي تجميع يجمع بين المكونات الصغيرة جدًا وألوان أقنعة تحدي.

الفحص الأشعة السينية الآلي للتحقق بعد عملية إعادة التدفق

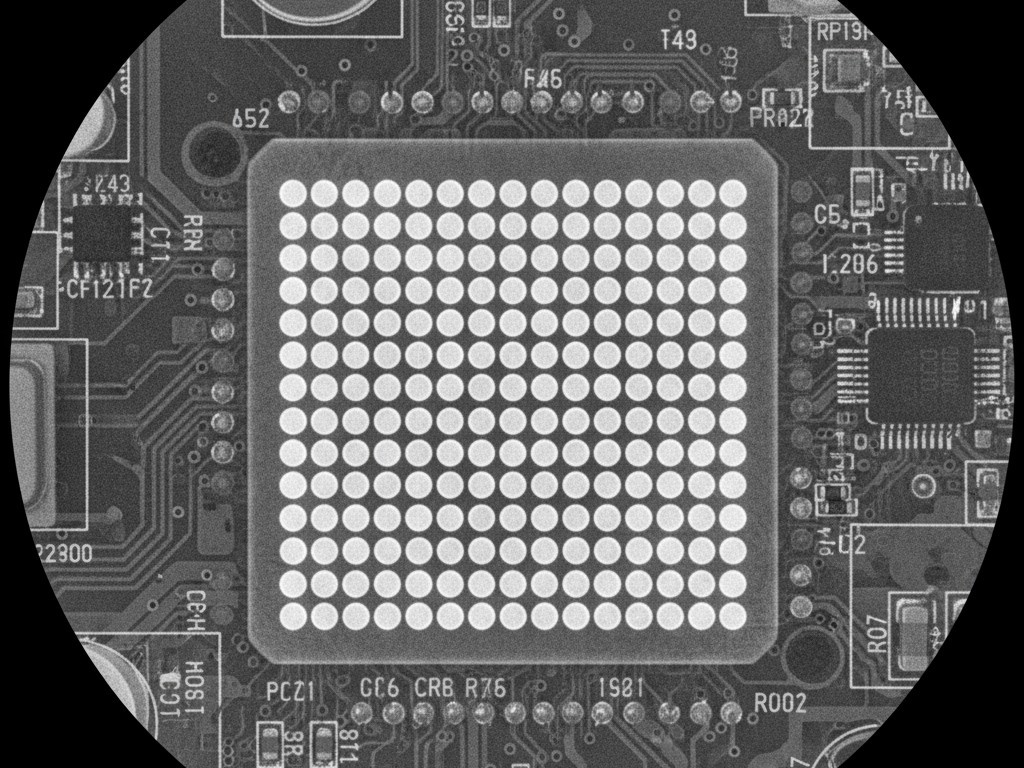

بينما يسيطر SPI ثلاثي الأبعاد على جودة قبل إعادة التدفق، إلا أنه لا يمكنه تقييم الوصلة النهائية بعد إعادة التدفق. لذلك، يُطلب فحص الأشعة السينية الآلي (AXI). يستخدم AXI الإشعاع النفاذ لصورة الهيكل الداخلي لاتصالات اللحام، متجاوزًا مشكلات الرؤية السطحية تمامًا. لا يتأثر بلون القناع، أو حجم المكون، أو ما إذا كانت وصلة مخفية تحت حزمة. يقيم AXI اللحام ذاته، مما يجعله ضروريًا للتجميعات عالية الكثافة الحديثة.

الرؤية من خلال اللوحة: البEquivalent للدوائر المبرمجة والمخارج المخفية

تقدم مصفوفات الدوائر المعبأة بالبلاطات (BGA) وغيرها من حزم المصفوفة المكانية استحالة هندسية للفحص البصري: حيث تكون وصلات اللحام مخفية تمامًا. لا يمكن لأي كاميرا كشف عن كرة لحام مفقودة أو فارغة تحت BGA. يحل الفحص بالأشعة السينية هذه المشكلة بإرسال الإشعاع عبر التجميعة.، حيث تمتص اللحام، بسبب كثافته، المزيد من الإشعاع ويظهر كميزة مميزة، مما يتيح للنظام التحقق من وجود الكرة، وشكلها، ووضع الفجوات.

في التجميعات ذات الأقنعة الداكنة، توفر AXI فائدة رئيسية أخرى: يمكنها فحص المفاصل الطرفية على QFNs وغيرها من العبوات دون الاعتماد على التباين البصري. تكشف صورة الأشعة السينية عن كتلة اللحام مباشرة، مكشوفة عن مشكلات مثل البلل غير الكافي، والجسور، أو عيوب الرأس في الوسادة التي ستكون غامضة أو غير مرئية لكاميرا. هذا يجعل من AXI ضرورة ليس فقط للحزم ذات المصفوفة المساحية، بل مكملاً قويًا لـ AOI على أي تجميع حيث يكون التباين ضعيفًا.

المقايضة هي السرعة والتكلفة. أنظمة الأشعة السينية أبطأ من الكاميرات البصرية وتمثل استثمار رأس مال كبير. لهذا السبب، يتم عادة نشر AXI بشكل انتقائي في المناطق عالية الخطورة مثل مجالات BGA. في التجميعات المملوءة بقناع داكن وBGAs كثيفة، هذا النهج المحدد لا يتفاوض عليه. الهروب الذي تمنعه AXI هو بالضبط العيوب التي من المحتمل أن تمر بالفحص البصري وتسبب فشلات ميدانية كارثية.

تعديلات العملية لرفع الإنتاجية

ليس كل مصنع يمكنه على الفور الاستثمار في خطوط SPI وAXI ثلاثية الأبعاد الجديدة. في هذه الحالات، يمكن أن تقلل التعديلات الدقيقة على مستوى العملية من معدلات العيوب وتحسن أداء أنظمة AOI الحالية، حتى لو لم تتمكن من استبدال تقنيات الفحص المتقدمة تمامًا. الهدف هو تضييق نافذة العملية، وتقليل التباين الذي يخلق العيوب في المقام الأول.

تحسين فتحات القوالب. حجم وشكل قضایة معجون اللحام له تأثير كبير على جودة المفصل. لتحسين المكونات ذات الحيّز الدقيق، تعمل القوالب المقطوعة بالليزر بجدران مصقولة كهربائيًا وأشكال فتحات محسنة على تحسين إطلاق المعجون وتناسقه. تقليل تباين المعجون يعني أن التجمّعات الحدية أقل عرضة لدخول نطاق عدم اليقين الخاص بـ AOI.

دقة وضع المكونات. غالبًا ما ينتج عن عدم التوازن في وضع المكونات الصغيرة مثل 01005 عملية تومبيستون وعدم محاذاة. يمكن لأنظمة الالتقاط واللصق عالية الدقة مع التصحيح المبني على الرؤية أن تركز مكونات 01005 بشكل أكثر موثوقية، مما يمنع اختلالات امتصاص اللحام التي تسبب مثل هذه العيوب. هذا لا يحل مشكلة الرؤية، لكن معدل العيوب المنخفض يعني هروب أقل.

تسوية لون القناع. أحيانًا يمكن تخفيف المتطلبات الجمالية للاستعانة بالأسود الداكن إلى لون أخضر داكن أو أزرق داكن. على الرغم من أنها لا تزال تحديًا، إلا أن هذه الألوان يمكن أن توفر تباينًا بصريًا أفضل قليلاً، مما قد يغير أداء AOI من غير قابل للاستخدام إلى قليل الكفاية لخطوط إنتاج معينة. هذه مساومة تصميمية توازن بين موثوقية الفحص والتفضيل التجميلي.

هذه التعديلات قيمة لكنها محدودة. لا تزال العملية المحسنة جيدًا تنتج عيوبًا عرضية، وتظل تلك العيوب صعبة الرؤية على الأقنعة الداكنة. الانضباط في العملية يضيف هامشًا، لكنه لا يغير في فيزياء امتصاص الضوء.

بناء استراتيجية فحص متعددة الأساليب

لا توجد تقنية فحص واحدة كافية للتجميعات الحديثة التي تجمع بين أقنعة اللحام الداكنة، والمكونات فائقة الصغر، والحزم ذات المصفوفة المساحية. الحل هو استراتيجية متعددة الطبقات تنشر التقنية الصحيحة في خطوة العملية الصحيحة، بحيث تتوافق قوة كل طريقة مع أنماط الفشل المحددة التي صممت للتصدي لها.

تبدأ استراتيجية قوية بفحص المعجون ثلاثي الأبعاد قبل وضع المكونات. هذا يلتقط عيوب حجم المعجون، والإزاحة، والجسور في أقرب نقطة ممكنة. للتجميعات التي تحتوي على مكونات 01005 أو أجهزة ذات حيّز دقيق، تعتبر فحوصات SPI ثلاثية الأبعاد الطريقة الوحيدة الموثوقة للتحقق من أساس ارتباط لحام جيد.

بعد إعادة التدفق، يجب أن يتركز الفحص بالأشعة السينية الآلي على مناطق BGA والمفاصل المخفية الأخرى. يتم استخدام AXI بشكل انتقائي على التجميعات ذات القيمة العالية أو المخاطر العالية حيث يتجاوز تكلفة الفشل الميداني من الهروب تكلفة الفحص. يتطلب هذا معايير واضحة لأي لوحات أو مناطق تتطلب تغطية بالأشعة السينية لتجنب إعاقة الإنتاج.

لا يزال لدى فحص AOI بعد إعادة التدفق دور، لكنه يجب أن يُنشر بشكل ذكي. على التجميعات ذات الأقنعة الداكنة، ينبغي أن يركز AOI على المكونات الأكبر، والحزم ذات الأطراف، والمناطق التي لا تزال التباين البصري فيها كافيًا. يعاد تموضعه كأداة واحدة من بين عدة أدوات، حيث يفحص ما يمكنه رؤيته بثقة، مع ترك المناطق الأكثر تحديًا لطرق أخرى. هذا يعني برمجة AOI لإعطاء أهمية أقل أو تخطي حقول 01005 على الأقنعة السوداء لمنع تدفق الإيجابيات الكاذبة الذي يقوض ثقة المشغل.

الهدف ليس فحص الجودة داخل المنتج، وإنما بناء الجودة في العملية واستخدام الفحص للتحقق منها. في التجميعات التي تجعل فيه الفيزياء البصرية من AOI التقليدي غير موثوق، يتطلب ذلك مزيجًا من الأساليب للتحقق. هذا هو المطلب الأساسي لتقديم منتجات موثوقة عندما يتفوق اتجاهات التصميم على قدرات أي تقنية فحص فردية.