يتم التعامل غالبًا مع اللحام الانتقائي كمشكلة تحكم في العملية. عندما تظهر جسور بين دبابيس متجاورة، يكون الدافع الأول هو تعديل زمن الإقامة، تعديل التدفق، أو خفض درجة حرارة قدر اللحام. وعلى الرغم من أن هذه المتغيرات مهمة، إلا أنها تعمل ضمن قيود أُحددت منذ وقت سابق: هندسة الثقب نفسها. إذا تم تصميم الثقب بشكل غير صحيح، فلن يمنع أي تحسين عملية الجسور بشكل موثوق. سيجد اللحام مسارًا بين الوسادات لأن التصميم الفيزيائي يجعل هذا المسار حتميًا.

نرى هذا النمط باستمرار. لوح به موصل بعدد عالي من الدبابيس يصل للتلحيم الانتقائي، وتتكون جسور في كل عملية رغم وجود هندسة عملية كفء. السبب الجذري ليس الآلة أو المشغل. إنه حجم الثقب النهائي مع 0.08 ملم من الوضوح بدلاً من 0.20 ملم، أو التخفيف الحراري باتجاهات موجهة مباشرة نحو وسادة مجاورة، أو انتهاك قواعد الالتزام التي تجبر الفوهة على زاوية مخلة. هذه قرارات تصميم، وتحدد ما إذا كان اللوح سيمر عبر الإنتاج أو يُحتجز في أعمال إعادة التصحيح.

يشرح هذا المقال السبب. سنستكشف فيزياء تكوين الجسر ونستخلص قواعد هندسة الثقب التي تمنع حدوثها، مع التركيز على الخيارات التصميمية التي تهم بحق: إخلاء الطريق من الرصاص إلى الثقب، وتوجيه التخفيف الحراري، والوصول إلى الفوهة، والاستراتيجيات للمكونات ذات الكتلة الحرارية العالية. ليست هذه إرشادات عشوائية، بل هي حقائق ميكانيكية وحرارية حول كيفية تصرف اللحام في الأسطوانة.

لماذا يتم تشكيل جسور اللحام الانتقائية

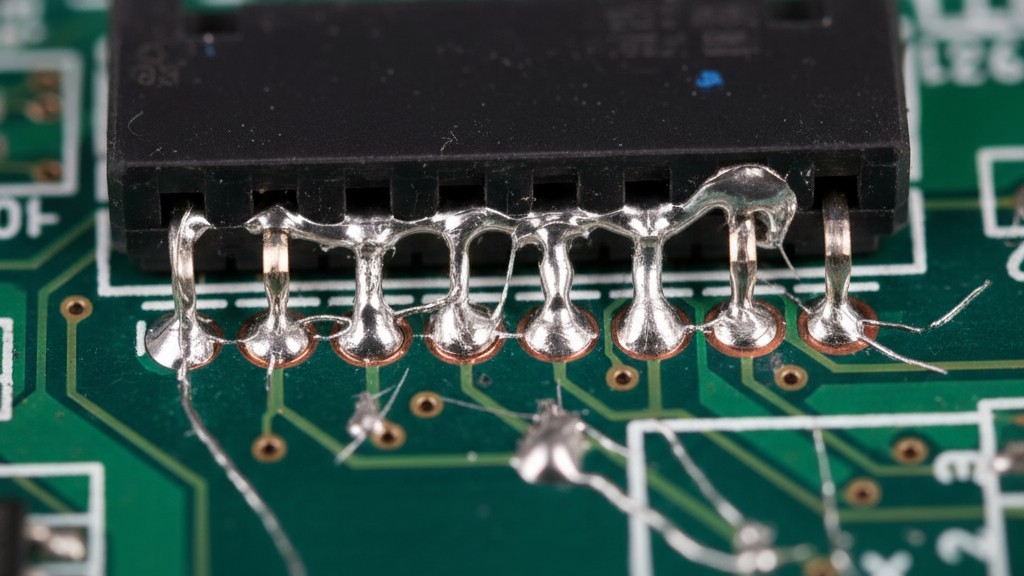

الجسر اللحامي ليس عيبًا عشوائيًا. إنه النتيجة المتوقعة من تأسيس اللحام لمسار مستمر بين نقطتين يجب أن تبقى معزولة. في اللحام الانتقائي، يحدث هذا عندما يتصل اللحام في براميل الثقب المجاورة، إما على السطح العلوي لللوح أو داخل البراميل نفسها.

دور السحب بواسطة الشعيرات الدموية

عندما يطبق فوهة اللحام الذائب على ثقب، لا يتجمع اللحام فقط على السطح. إنه يرتفع عبر البرميل بواسطة الشعيرات الدموية، عن طريق السحب للأعلى ضد الجاذبية بواسطة ضغط التوتر السطحي وقوى الرطوبة بين اللحام وجدار البرميل من النحاس.

يعتمد ارتفاع هذا الارتفاع الشعري الدموية على الفجوة الحلقية بين رصاص المكون والبرميل. تخلق الفجوة الضيقة قوة شعيرية قوية، وتقوم بسحب اللحام عاليًا وبسرعة. أما الفجوة الواسعة، فتخلق قوة أضعف، وقد يتوقف اللحام، تاركًا فراغًا. المشكلة أن البرميل ليس أنبوبًا مفتوحًا؛ إنه يحتوي على رصاص. إذا كانت المسافة صغيرة جدًا، يملأ البرميل بمزيد من اللحام مما يتطلبه الوصل، ولا يوجد له مكان آخر غير الانتشار عبر الوسادة العلوية.

يشكل هذا التدفق الزائد من خلال عملية منيسكوس عند حافة الوسادة. إذا كان هناك وسادتان متجاورتان تحتويان على لحام زائد، فإن منيسكوسهما يلتقيان. في تلك اللحظة، يسحب التوتر السطحي المجموعتين إلى كتلة واحدة. يتكون جسر.

عندما تتحد البراميل المجاورة لتصبح واحدًا

المتغير الحرج هو الإمالة — المسافة من مركز إلى مركز بين الأرجل. عند إمالة قياسية 2.54 مم مع وجود فجوة مناسبة للثقب، هناك مساحة كافية بين الوسادات للحفاظ على الأنسجة متباعدة. عند إمالة 1.27 مم مع فجوة غير مناسبة، تختفي هامش الخطأ ذلك.

التفاعل هو هندسي وحراري على حد سواء. تخلق الوسادات المجاورة على مستوى مشترك مسار نحاسي مستمر يوصل الحرارة. إذا بقيت فوهة على وسادة واحدة وتحركت فورًا إلى التالية، فإن الوسادة الأولى لا تزال مذابة. يمكن للحام من الوسادة الثانية أن يمتص نحو الأولى عبر النحاس، خاصة إذا كانت التخفيفات الحرارية مفقودة أو ذات توجيه سيء.

يتشكل الجسور لأن الشروط الحدية تسمح بحدوث ذلك. اللحام يطيع ببساطة قوانين الفيزياء، من خلال تقليل طاقته السطحية عن طريق تشكيل أصغر مساحة سطح ممكنة. بالنسبة لمصبّين قريبين وممتلئين بشكل زائد، فإن ذلك يعني كتلة واحدة مشتركة. بدلاً من محاولة مقاومة هذا السلوك بحيل عملية، فإن الحل هو تصميم الشروط الحدية التي تمنعه من الحدوث في المقام الأول.

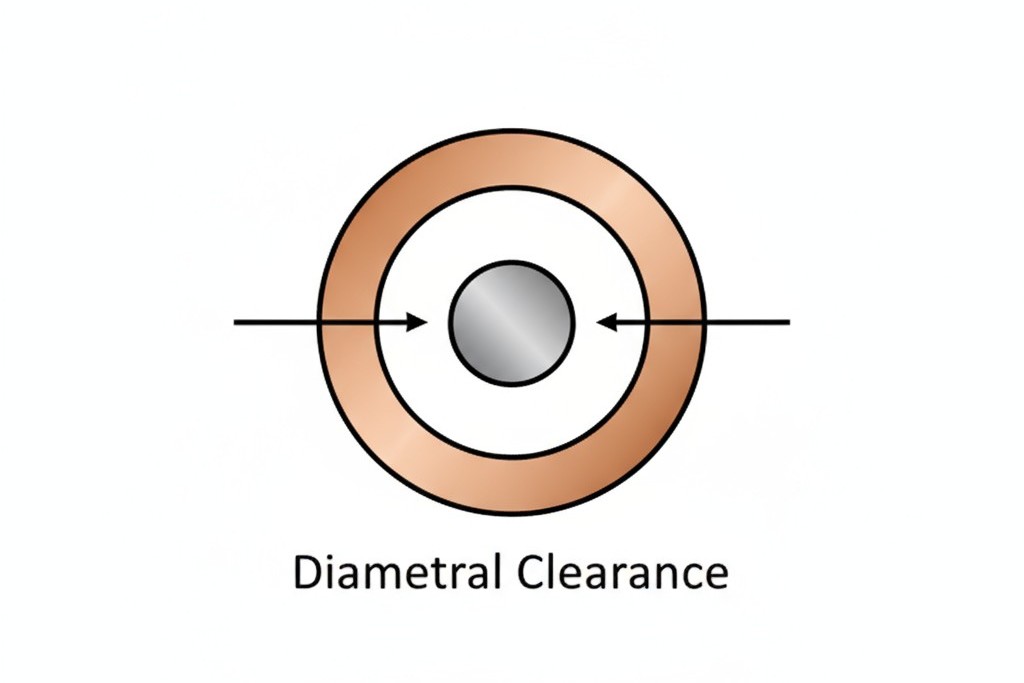

إخلاء طريق إلى الحفرة يمنع الجسور

المعامل الحاسم الوحيد في التصميم للحام الانتقائي هو التساؤل القُطري بين ساق المكون والثقب النهائي. تحدد هذه الفجوة حجم اللحام الذي يدخل إلى التيّارة، وقوة ارتفاع الشعرية، وما إذا كان اللحام الزائد يتجاوز على السطح العلوي. إذا أخطأت في ذلك، فإن الجسور مضمونة تقريبًا.

التساؤل المثالي: 0.15 مم إلى 0.25 مم

بالنسبة للحام الانتقائي، فإن نطاق الوظيفة للتساؤل القُطري هو نافذة ضيقة جدًا: 0.15 مم إلى 0.25 مم. هذا أضيق بكثير من النطاق النموذجي للحام الموجي، الذي يمكن أن يتحمل 0.40 مم أو أكثر. الاختلاف يكمن في طريقة التطبيق. موجة تغمر الثرّالات من الأسفل بطاقة حركة عالية، بينما يطبق فوهة انتقائية اللحام محليًا بقوة أقل بكثير. يجب على الثرّالة أن تقوم بمعظم العمل لسحب اللحام للأعلى.

- أقل من 0.15 مم: الثرّالة ضيقة جدًا. الفراغ الحلقّي الضيق يخلق قوة شعرية مفرطة تجذب الكثير من اللحام إلى المفصل. تتجاوز الثرّالة الحد، ويمتد اللحام عبر الجانب العلوي لنقطة التلامس، مما يزيد من احتمالية الجسور.

- فوق 0.25 مم: الثرّالة فضفاضة جدًا. تتراجع قوة الشعرية، وقد لا يرتفع اللحام بالكامل إلى الأعلى، مما يترك فجوة أو لحام بارد. هذا غير مقبول في تطبيقات الاعتمادية العالية.

نطاق 0.15 مم إلى 0.25 مم هو النقطة المثالية التي تكون فيها حركة الشعرية قوية بما يكفي لملء الثرّالة بشكل موثوق ولكنها ليست قوية جدًا بحيث تتجاوز الحد. يبتل اللحام النقطة ويصول الساق لتشكيل حافة مضبوطة دون الانتشار خارج حدود النقطة.

حساب حجم الثقب النهائي

الثقب النهائي هو القطر بعد الطلاء، وليس حجم الحفرة أسفل السعف. لحسابه، ابدأ بأقصى قطر للساق من ورقة بيانات المكون وأضف التساؤل المطلوب (عادة 0.20 مم كهدف اسمّي). هذا هو قطر الثقب النهائي.

للعثور على حجم الحفر، اطرح ضعف سماكة الطلاء. لثقب قياسي بلوح بكوبار بسمك 25 ميكرون (0.025 مم)، تطرح 0.05 مم. على سبيل المثال، دبوس مربع قياس 0.64 مم له قطر قطري يقارب 0.90 مم. لتساؤل 0.20 مم، يحتاج إلى ثقب نهائي بمقدار 1.10 مم، والذي يتطلب حفر بقطر 1.05 مم.

يتطلب مستوى الدقة هذا التنسيق مع المصنع الخاص بك لضمان السيطرة على سمك الطلاء والتحقق من حجم الثقب النهائي. كما أنه يتطلب أن تعرف قطر ساق المكون بدقة. بالرغم من وجود إرشادات عامة مثل IPC-7251، إلا أنها مكتوبة للحام الموجي وتضع أولوية لسهولة الإدراج. في الحام الانتقائي، يكون التحكم في حجم اللحام أمرًا أساسيًا. يجب أن تكون التفاوتات أكثر ضيقًا ويجب الدفاع عنها.

التخفيفات الحرارية وسيطرة تدفق اللحام

يُعرف التحسينات الحرارية بتقليل تأثير امتصاص الحرارة للوحة، لكن دورها في اللحام الانتقائي أكثر تعقيدًا. كما تتحكم أيضًا في اتجاه وتناظر تدفق اللحام. تعتبر فصوص التحسين الحراري مسارات تفضيلية لكل من الحرارة واللحام المنصهر. يحدد تصميمها ما إذا كان اللحام يتدفق بشكل متساوٍ أو يتركز في اتجاه يُكوِّن جسرًا.

عدد الأفرع والعرض

يوزع تحسين الأربع فروع الحرارة بشكل أكثر تساويًا من تصميم ذي فرعين، ولكن إذا كانت الأفرع عريضة جدًا، فقد تعمل كقنوات لامتصاص اللحام للخارج. يوفر عرض فرع 0.30 مم أو أقل عزلاً حراريًا جيدًا دون إنشاء مسار تدفق لحام ملحوظ. عند 0.50 مم أو أكثر، يبدأ الفرع في التصرف كممتد للوسادة نفسه. لتطبيقات التيارات العالية التي تتطلب أفرعًا واسعة، يصبح توجيهها حاسمًا.

في بعض تصاميم الطاقة العالية، لا يمكن استخدام التحسينات الحرارية على الإطلاق. بالنسبة لهذه الاتصالات المباشرة باللوحة، يصبح توفر الثقب أكثر أهمية، ويجب على العملية أن تعوض بالتسخين المسبق الممتد. يكون خطر الجسر أعلى لأن الوسادة مرتبطة حراريًا بجيرانها، مما يخلق منطقة حرارية مستمرة.

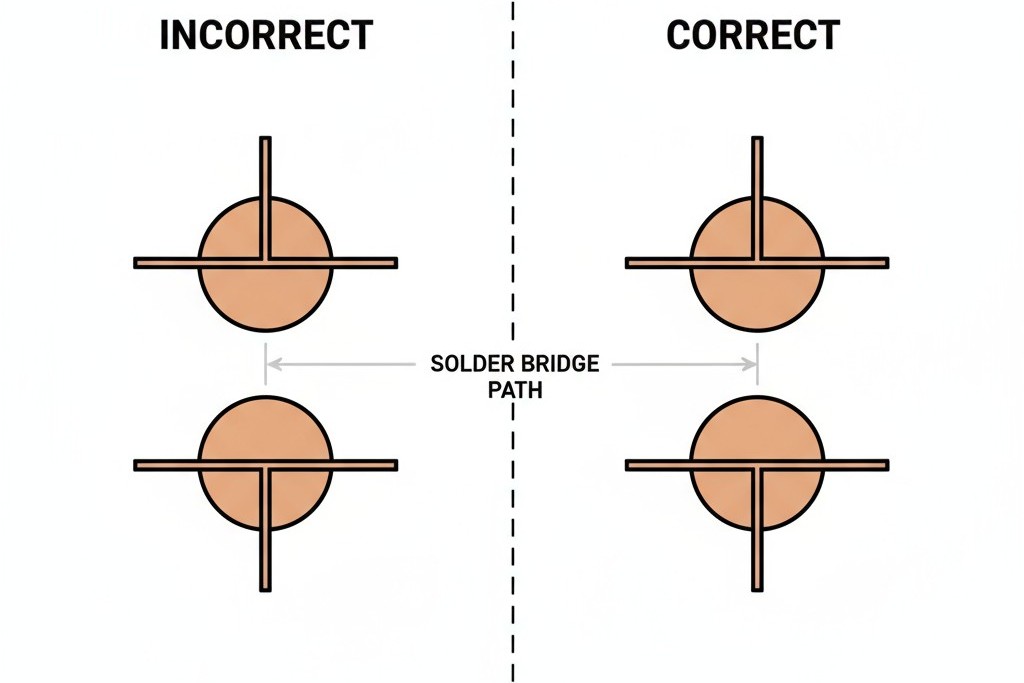

توجيه لتقليل مسارات الجسور

إذا كانت الوسادات المجاورة تحتوي على تحسينات ذات فرعين موجهة مباشرة نحو بعضها البعض، فقد أنشأت طريقًا حراريًا وموائعًا لجسر. سيتدفق الحرارة واللحام على طول الفصوص، ويلتقيان في المسافة بين الوسادات.

الحل بسيط: قم بتدوير التحسينات.

- لفي تحسين ذو فرعين، وجه الأفرع عموديًا على صف الأرجل.

- لفي تحسين ذو أربعة فروع، وجه الأفرع بزاوية 45 درجة على صف الأرجل.

هذا يضمن عدم توجيه أي فرع مباشرة نحو لوحة مجاورة، وخلق بيئة حرارية أكثر تماثلاً. في موصل بمسافة 1.27 مم، يمكن للدوران 90 درجة للتحسينات غير المحاذية أن يلغي الجسور دون تغيير أي متغير آخر.

قواعد الالتزام بعدم الوصول للأنابيب واللوح

اللحام الانتقائي هو عملية فيزيائية. يجب أن يتوضع فوهة تحت اللوحة، ويجب أن يمسك منصة بتلك اللوحة دون عرقلة مسار الفوهة. إذا تجاهل التصميم هذه المتطلبات المكانية، فإن العملية تفشل قبل أن تبدأ أصلاً.

الفراغ الأفقي للخرطوشة

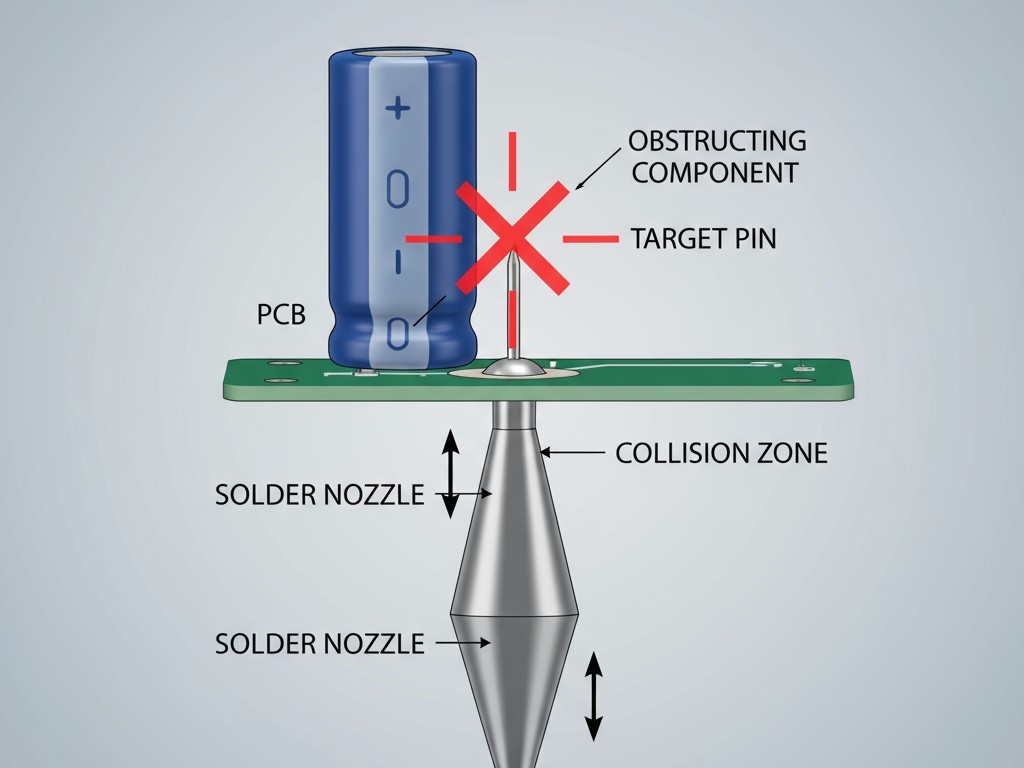

لدى فوهة اللحام قطر مادي، عادة من 4مم إلى 8مم. وتحتاج إلى مساحة تبريد شعاعية حول المدفاة الهدف لتجنب التصادم مع المكونات المجاورة. كقاعدة عامة، تتطلب فوهة 6مم نصف قطر حظر يقارب 5مم من مركز المدفاة إلى حافة أي مكون قريب.

هذه مساحة أكبر مما يتوقع العديد من المصممين، خاصة على اللوحات ذات الكثافة العالية. بينما تسمح معظم الآلات باقتراب الفوهة بزاوية لتقليل هذا المطلب، فإن الاقتراب بزاوية يخلق تسخين غير متناظر وقد يتطلب زمن بقاء أطول. يُفضل دائمًا توفير مساحة كافية للنهج العمودي. أن مواجهة الموصلات على حافة اللوحة مشكلة شائعة، حيث لا يمكن للفوهة التمدد خارج حدود اللوحة. يجب التعرف على هذا القيد أثناء التخطيط، وليس خلال تطوير العملية.

الفراغ الرأسي وارتفاع المكون

يجب أن ترتفع الفوهة أيضًا من أسفل اللوحة لترطيب الوصلة. مكون طويل بجانب المدفاة الهدف يمكن أن يحجب الفوهة فعليًا. تتطلب مشكلة الفراغ على محور Z منطقة حظر عمودية. يجب ألا توضع المكونات أطول من ارتفاع عمل الفوهة ضمن نصف قطر الفراغ الأفقي لوصلات اللحام الانتقائية. هذه مشكلة تصميم ثلاثي الأبعاد تتطلب تنسيقًا بين الهندسة الميكانيكية والتخطيط والهندسة العملية، غالبًا ما يتم فحصها يدويًا أو باستخدام نصوص قواعد تصميم مخصصة.

استراتيجيات التصميم للمصححات المرتفعة الكتلة

الموصلات ذات عدد دبابيس عالي هي تطبيق مثالي لللحام الانتقائي، لأنها غالبًا لا يمكنها الصمود أمام إعادة التدفق. كما أنها الأصعب في اللحام بسبب كتلتها الحرارية العالية. القشرة المعدنية الكبيرة وشبكة الدبابيس الكثيفة تعمل بمثابة مبرد حراري ضخم، وتشد الطاقة بعيدًا عن الوصلة أسرع مما يمكن للفوهة تزويده.

لماذا يمنع الكتلة الحرارية التروية الجيدة

موصل ذو كتلة حرارية عالية يمتص كمية هائلة من الطاقة. أثناء اللحام، يطبق الفوهة الحرارة محليًا، ولكن يتم توصيل تلك الحرارة على الفور إلى جسم الموصل وأي صفائح نحاسية متصلة. لا تصل اللحمة إلى درجة الحرارة المثالية للبلل، أو تفعل ذلك لفترة وجيزة فقط. النتيجة هي وصلة باردة أو ملء جزئي. من الخطأ الشائع في العملية أن يعوض ذلك بزيادة مدة الإقامة، مما يؤدي إلى تدفق الكثير من اللحيم ليتجاوز ويحطم الجسور.

الحل التصميمي هو عزل الوصلة حراريًا قدر الإمكان. ويتطلب ذلك استخدام مخففات حرارية بأكبر عدد من الأغصان الرقيقة التي لا تزال تحمل التيار المطلوب. خيار آخر هو قطع مركزي في مستوى أسفل الموصل، كبير بما يكفي كسر الاتصال الحراري أثناء اللحام مع الحفاظ على سلامة المستوى بشكل عام.

طول الجزء العلوي للدبوس وحجم اللحام

طول الجزء العلوي للدبوس الممتد فوق سطح اللوحة يؤثر أيضًا على حجم اللحام. يزيد الجزء العلوي الطويل من طول الأنبوب الذي يجب ملؤه. إذا كانت مساحة الثقب ضيقة بالفعل، فإن الجزء العلوي الطويل يمكن أن يتسبب بسهولة في تسرب اللحام.

بالنسبة للحام الانتقائي، يجب قطع الجزء العلوي إلى الحد الأدنى من الطول المطلوب للفحص، عادة 0.50مم إلى 1.50مم. الأجزاء الأطول لا تُضيف قيمة لقوة الوصلة وتزيد فقط من خطر وجود عيوب. إذا تم تزويد مكون بقيادات طويلة، يجب قطعها قبل أو بعد الإدخال. تكلفة هذه الخطوة الإضافية تافهة مقارنة بتكلفة إعادة العمل على الجسور على موصل ذو مئة دبوس.

التصميم لاستيعاب عملية التصنيع

القواعد في هذا المقال ليست تفضيلات؛ إنها المتطلبات الفيزيائية لعملية لحام انتقائية موثوقة. لوحة مصممة بفاقد 0.20مم من الثقب إلى القطب، ومخففات حرارية موجهة بشكل صحيح، ومسافات حظر الفوهة كافية، ستقوم باللحام بشكل نظيف مع تعديل بسيط. لوحة تتجاهل هذه الأسس ستواجه صعوبة، بغض النظر عن مهارة مهندس العملية.

هدف التصميم للتصنيع هو خلق هامش، للسماح بالتغيرات الطفيفة في العملية أو المكونات دون التسبب في فشل. المساحات الضيقة والتصميم الحراري الضعيف يقضي على هذا الهامش، ويتطلب مستوى من الكمال لا يمكن أن يكون استراتيجية تصنيع مستدامة.

هذه القرارات الحرجة تتخذ أثناء التخطيط، غالبًا دون فهم كامل لعواقبها لاحقًا. يمكن لمراجعة تصميم ما قبل الإنتاج أن تكتشف انتهاك حظر أو ثقب غير كافٍ عندما يكون الحل تعديل بسيط في CAD. بعد التصنيع، الحل هو تدوير لوحة جديدة أو حل تقني مكلف و غير موثوق.

لنجاح اللحام الانتقائي، قائمة التدقيق قصيرة ولكنها غير قابلة للتفاوض. تأكد من أن مسافة القطب إلى الثقب تتراوح بين 0.15مم و 0.25مم. وجه المخففات الحرارية بعيدًا عن المدفاة الهدف. أذِن على الأقل 5مم من الفراغ الشعاعي للفوهة. عزل الموصلات ذات الكتلة العالية حراريًا. واحتفظ بالأجزاء العلوية أقل من 1.50مم. هذه هي القواعد التي تفصل بين منتج ناجح وكابوس إنتاجي.