هناك نوع معين من الصمت يسود على أرضية التصنيع عندما تصل حزمة بيانات جديدة بها فتحات مربعة مثالية بزوايا تسعين درجة في طبقة الغطاء. إنها صمت مهندس CAM وهو يتوقع استفسار الهندسة المحتوم (EQ)—أو الأسوأ، صمت حوض الفضلات الذي يمتلئ بعد ثلاثة أسابيع.

بالنسبة للمصمم الجالس أمام شاشة عالية الدقة، تبدو تلك الزوايا الحادة واضحة، واحترافية، ودقيقة. تتطابق مع المنطق المتعامد للألواح الصلبة التي قضى حياته في تروسها. ولكن في العالم الفيزيائي للدارات المرنة، حيث تتعرض المواد للحرارة والضغط وثني ميكانيكي متكرر، تعتبر تلك الزوايا الحادة أعباء هيكلية.

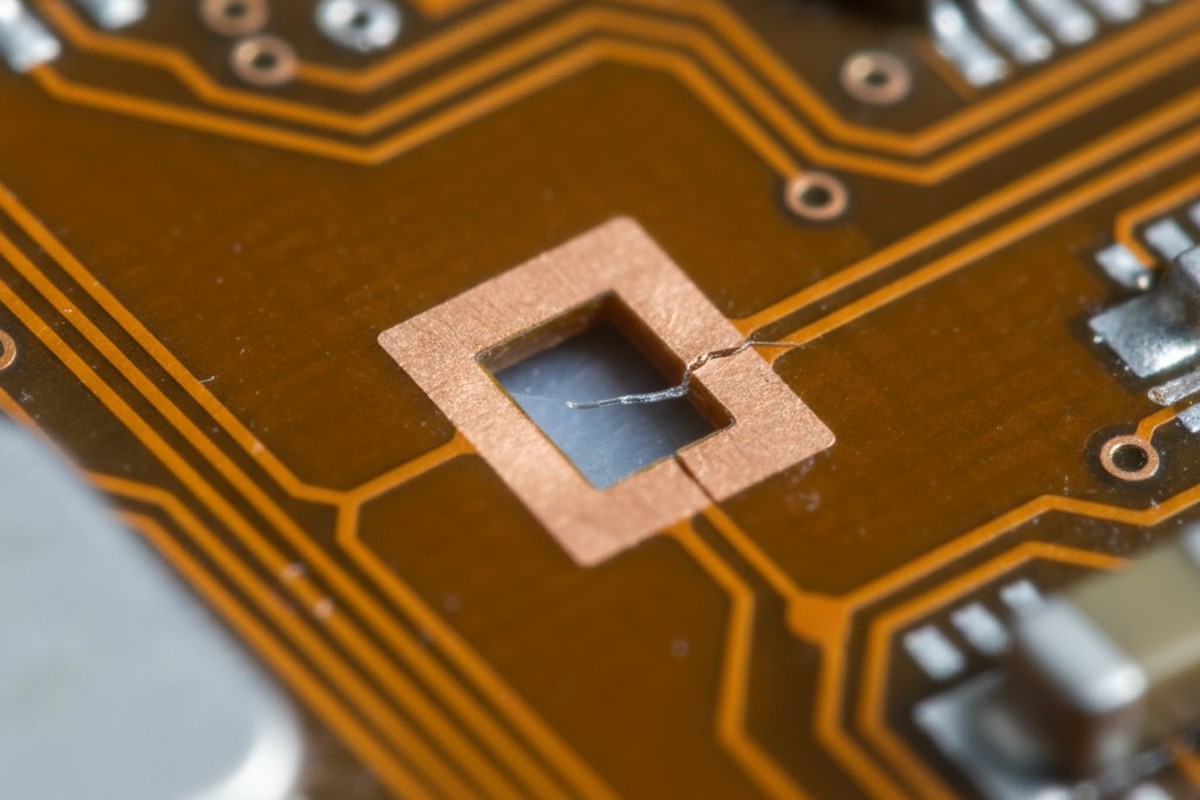

الفيزياء لا تهتم بالتفضيلات الجمالية لتصميم CAD الخاص بك. عندما تنحني دائرة مرنة، تتوزع القوى على السطح حتى تصطدم بعدم الاتساق. الزاوية المربعة في الغطاء—طبقة العزل من البولي Imide الممددة على النحاس—تتصرف كمركز توتر ضخم. إنها تركز الطاقة الميكانيكية للانحناء في نقطة مجهرية واحدة على المسار النحاسي الأساسي. النتيجة هي لوحة تتجاوز كل قواعد التصميم (DRC) في البرنامج لكنها تفشل كارثياً في أول مرة يتم تركيبها في مفصل أو حاوية ضيقة.

هندسة سلاح القتل

لا يمكنك معاملة فتحات الغطاء مثل قناع اللحام الصلب. عليك أن تتصور التكديس ليس كلوحة واحدة، بل كساندويتش من مواد مختلفة تتصارع مع بعضها البعض. الأساس هو البولي Imide؛ الموصل هو النحاس؛ الطبقة العلوية هي الغطاء. عندما ينحني هذا الساندويتش، تمتد الطبقات الخارجية ويتم ضغط الطبقات الداخلية.

إذا كان للغطاء زاوية حادة بزوايا تسعين درجة تعبر فوق مسار نحاسي، فإنه يخلق 'رأس ميكانيكي'. الغطاء أكثر صلابة من المادة اللاصقة تحته، لذا فإنه يعمل كآلة شفرة تضغط على النحاس في كل مرة يتم فيها تعديل الانحناء.

غالباً ما يشير المصممون إلى القطع بالليزر الحديثة كدفاع. يجادلون أن الليزر يمكنه تبخير البولي Imide في مربع مثالي بدون قيود نصف القطر التي يفرضها حفر آلة CNC ميكانيكية. هذا صحيح تقنياً ولكنه غير مهم عملياً. قدرة الأداة لا تلغي ميكانيكا المادة. حتى لو قصت الورشة مربعًا مثاليًا، يظل تركيز الإجهاد قائمًا. ستختبر مسار النحاس تحت تلك الزاوية ارتفاعًا في الإجهاد قد يكون من 3 إلى 5 مرات أعلى من المناطق المجاورة.

في التطبيقات الديناميكية—مثل حساس انزلاقي في كاميرا أو مفصل في لابتوب—هنا تبدأ الشقوق. تنتشر من حافة فتحة الغطاء، عبر النحاس، وتؤدي إلى دائرة مفتوحة بعد أقل من 1000 دورة.

الأصلح بسيط في التصميم لكنه حاسم في الوظيفة: يجب أن يكون لكل فتحة في الغطاء زاوية محسنة. يسير الممارسات القياسية على أساس أن الحد الأدنى لنصف قطر الزاوية هو 0.2 مم (حوالي 8 مليمات). يتيح ذلك توزيع الإجهاد على المنحنى بدلاً من التركيز على نقطة. إذا سمح التصميم، فإن نصف القطر الأكبر دائمًا أفضل.

بالنسبة لأولئك الذين يحاولون توجيه الأشعة بالقرب من هذه الفتحات، فإن قاعدة “دمعة” أو القاعدة الميش هي السارية. يجب ألا يكون الانتقال من المنطقة المغطاة إلى الوسادة المكشوفة مفاجئًا أبدًا. حل بسيط بسمك 0.2 ملم يوصل المشكلة الهيكلية بالكامل، محولًا فشلًا محتملًا في الحقل إلى اتصال متين.

عامل اللزوجة: المادة اللاصقة سائلة

المشكلة الأساسية الثانية هي طبيعة التعلق نفسها. على عكس اللحام بالحام القابل للتصوير السائل (LPI) المستخدم على اللوحات الصلبة، والذي يتصلب إلى قشرة صلبة، فإن Coverlay هو لوح صلب من البوليميد ملصق بمادة لاصقة من الأكريليك أو الإيبوكسي.

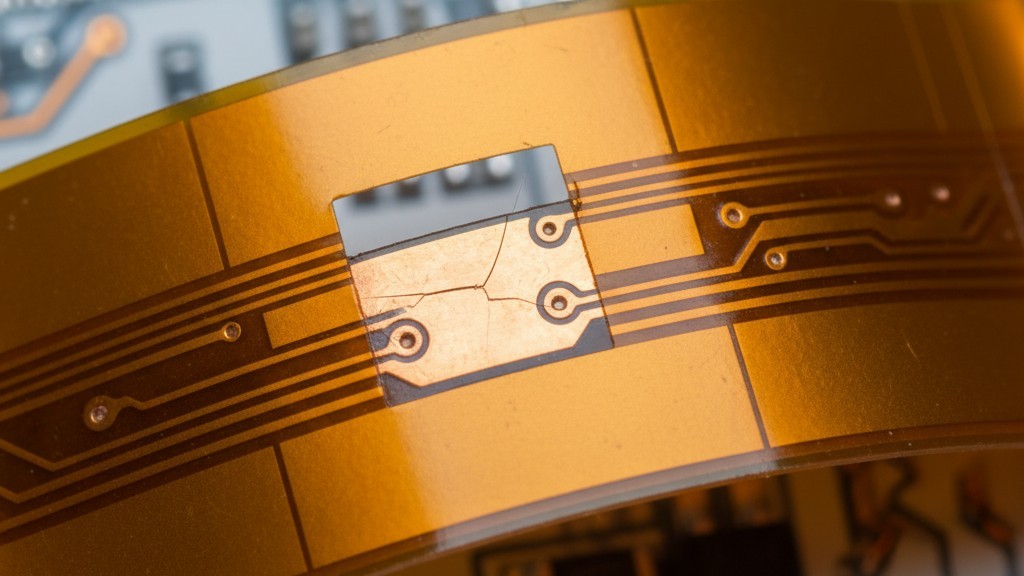

أثناء عملية التصفيح، يتعرض التكديس لدرجة حرارة عالية وضغط. في هذه المرحلة، تذوب المادة اللاصقة. تتحرك. تتدفق.

هذا “الضغط الخارج” هو عدو الاتصالات ذات الكثافة العالية. إذا أنشأ المصمم فتحة Coverlay تتطابق تمامًا مع حجم الوسادة النحاس (1:1)، فإن المادة اللاصقة ستتسرب حتمًا إلى سطح الوسادة أثناء التصفيح. غالبًا ما يكون هذا التسرب شفافًا وصغيرًا جدًا، مكونًا حاجزًا غير مرئي بين تشطيب الذهب أو القصدير وموصل العنصر.

سيبلغ مصنع التجميع عن ذلك باعتباره “فشل التبلل للوسادة” أو “طلي عيوب”. سيفكون صورًا لتكتل اللحام ورفض الالتصاق بالوسادة. ومع ذلك، فإن السبب الجذري ليس كيمياء الطلي، إنما فيزياء التصفيح. تدفقت المادة اللاصقة بمقدار 0.05مم إلى 0.15مم على الوسادة، مما يعزلها.

نظرًا لاختلاف تدفق المادة اللاصقة اعتمادًا على عمر المادة قبل التصفيح، وضغط آلة التصفيح، ونوع المادة المحددة (DuPont Pyralux مقابل البدائل العامة)، يجب أن يأخذ التصميم في الاعتبار أسوأ السيناريوهات. المعيار الصناعي هو زيادة حجم فتحة Coverlay على الأقل حتى يتجاوز 0.25مم (10 ميل) أكبر من الوسادة التي يكشف عنها. يوفر ذلك منطقة “سد” حيث يمكن للمادة اللاصقة التدفق دون التعدي على السطح القابل للحام.

بالنسبة للثقب الدقيق للغاية حيث لا توجد مساحة تصل إلى 10 ميل، يجب على المصمم تحديد “مواد لاصقة ذات تدفق منخفض” أو الانتقال إلى طلاء اللحام بواسطة تقنية الليزر مباشرة (LDI)، على الرغم من أن ذلك يأتي مع مجموعة من المخاطر الميكانيكية الخاصة.

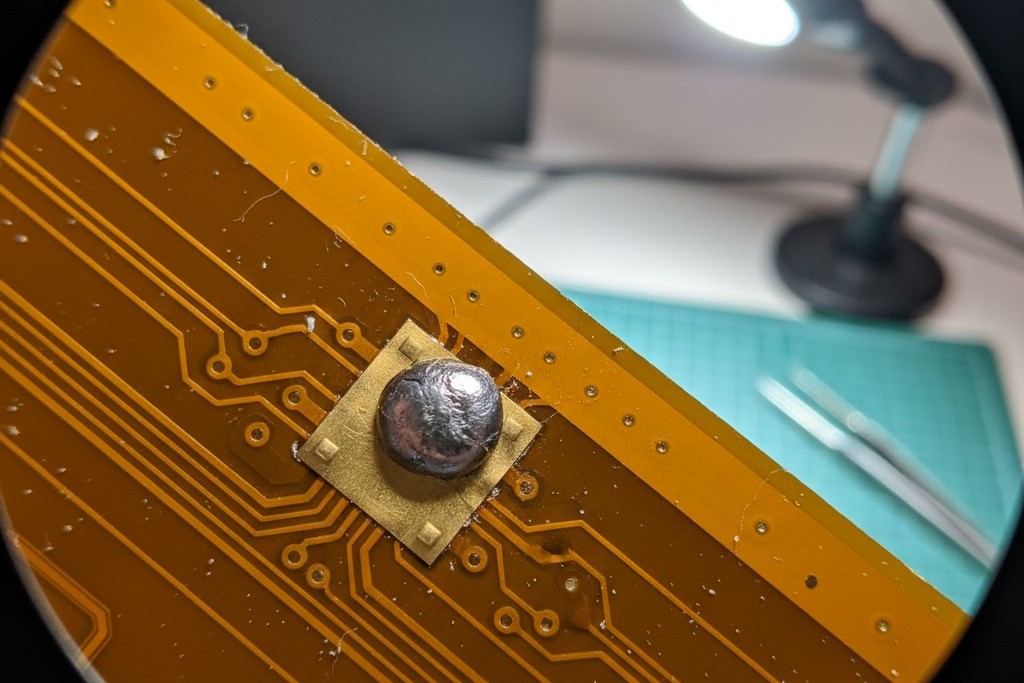

المرساة والخرافات المادية

في العالم الصلب، فإن التصاق النحاس بـ FR4 قوي جدًا. في عالم المرن، يُعوم النحاس بشكل فعال على طبقة من البوليمر اللين. عند تطبيق الحرارة أثناء إعادة التدفق أو اللحام اليدوي، يمكن أن يتسبب فرق التمدد الحراري في تقشير الوسادة الصغيرة من المادة الأساسية. هذا هو “رفع الوسادة”، وهو أحد الأسباب الرائدة لإعادة العمل وإهدار القطع.

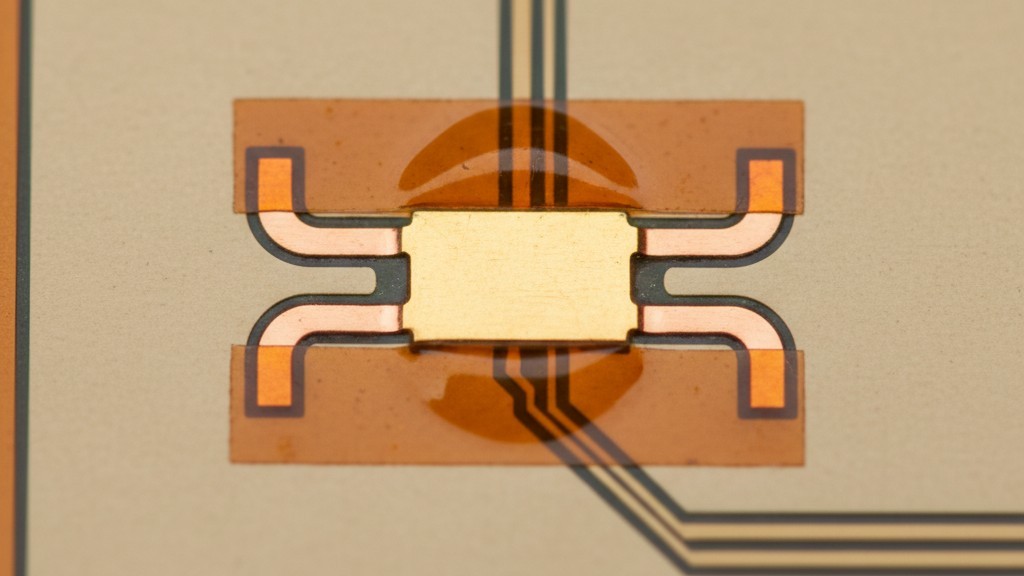

يساعد Coverlay على تثبيت الوسادات، لكنه يعتمد فقط على تصميم الفتحات لاحتجاز النحاس. الوسادة المستطيلة البسيطة التي تتعرض بالكامل لفتحة Coverlay أكبر لا تملك تثبيتًا ميكانيكيًا، فهي تعتمد كليًا على الربط الكيميائي للمادة اللاصقة.

لحل هذه المشكلة، يجب على المصممين استخدام “مرتكزات”، “شوكة”، أو “آذان الأرنب”—نتوءات من النحاس تمتد تحت Coverlay. يعمل Coverlay ككمش ميكانيكي، يُثبت الشوكة حتى لا ترفع الوسادة أثناء اللحام.

غالبًا ما يكون هناك إغراء لتجاوز كل هذه المشاكل الهندسية باستخدام مادة اللحام بالحام السائل (LPI) — المادة الخضراء — على الدوائر المرنة. تتيح ذلك من خلال الدمى والأركان المربعة. ومع ذلك، فإن LPI هش. في تطبيق ثابت (التركيب حسب الملاءمة)، يكون مقبولًا. لكن في أي تطبيق ديناميكي، ستتكسر LPI كالوحل المجفف على ضفة نهر مثنية. بمجرد أن تتشقق القناع، يتسرب إلى النحاس، ويقطع الترانز كما تفعل زاوية Coverlay المربعة. إلا إذا كان التطبيق ثابتًا بحتًا، فإن Coverlay البوليimيدي القياسي ضروري.

قواعد أرضية التصنيع

للحفاظ على التصميم خارج قائمة استعلامات الهندسة ولضمان إنتاجية عالية على أرضية التصنيع، تنطبق بعض القواعد غير القابلة للنقاش. هذه ليست اقتراحات جمالية، بل متطلبات للبقاء الميكانيكي.

- زوايا مدورة: يجب أن يكون للقواطع على الغطاء الحد الأدنى لنصف القطر 0.2 مم. لا زوايا حادة مربعة.

- تجاوز الحجم المطلوب للخروج: يجب أن تكون الفتحات أكبر بـ 0.25 مم (10 ميل) من الوسادة لتعويض تدفق اللاصق.

- مرابط الوسادات: أي وسادة غير مدعومة تحتاج إلى شوكات نحاسية تمتد على الأقل 0.15 مم تحت الغطاء لمنع الرفع.

- دموع: يجب أن تكون جميع انتقالات المسار إلى الوسادة ذات دمعة لمنع التشقق عند المفصل.

تُعرّف الموثوقية في الدوائر المرنة بأنها أضعف زاوية. من خلال احترام خصائص مادة الغطاء واللاصق، يتحول التصميم من نموذج نظري في CAD إلى واقع عملي في الميدان.