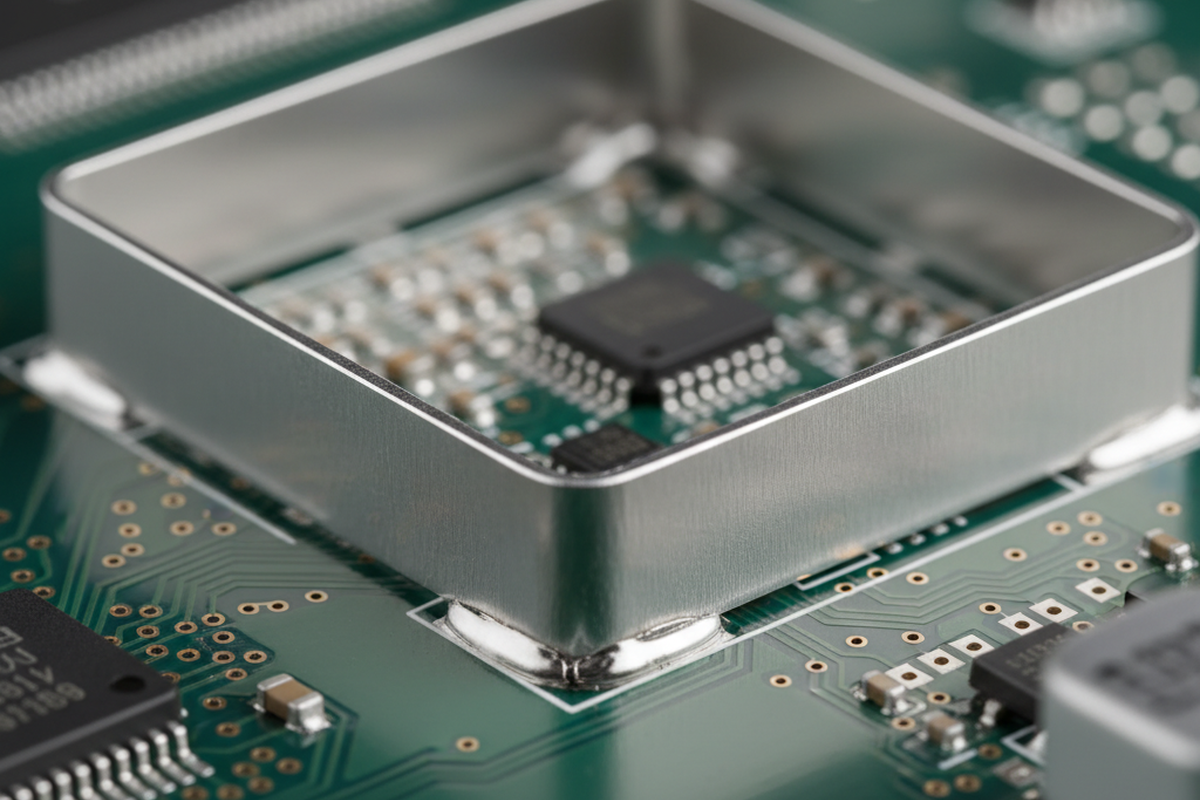

أكثر المكونات خطورة على لوحة الدوائر المطبوعة ذات الإشارات المختلطة ليس BGA، ولا QFN مع لوحة التبريد الحراري. إنه غطاء الحماية من الترددات الراديوية. بينما يقضي المهندسون أسابيع في محاكاة مطابقة المعاوقة وضبط الهوائي، غالبًا ما يُضاف الغطاء الفعلي إلى التصميم كفكرة لاحقة — صندوق معدني بسيط مرسوم بخط صلب من معجون اللحام على الطبقة الميكانيكية.

تلك "الفكرة اللاحقة" هي قنبلة موقوتة في التصنيع. عندما يتوقف خط الإنتاج لأن 15% من اللوحات تفشل في اختبار الاهتزاز، أو عندما يحدث قصر غامض في مكثف 0201 بعد ثلاثة أشهر من النشر، يكون السبب في الغالب عملية تجميع الغطاء. نادرًا ما تنبع المشكلة من فعالية الحماية نفسها. بل تنبع من رفض الاعتراف بأن الغطاء هو مشتت حراري ضخم وفخ للغازات. إذا صممت مساحة الغطاء دون احترام ديناميكا السوائل للرصاص المصهور، فأنت لا تبني قفص فاراداي. أنت تبني مولد خرز.

العدو الخفي: تكوين خرز اللحام

آلية الفشل بسيطة وعنيفة وميكروسكوبية. عندما تطبع خطًا صلبًا قياسيًا من معجون اللحام لإطار الغطاء، فإنه يخلق ختمًا رطبًا ضد سطح لوحة الدوائر. أثناء إعادة التدفق، يصبح الفلكس داخل المعجون متطايرًا ويحتاج إلى التهوية. في وصلة مكون عادية، يهرب الغاز من الحواف. لكن تحت جدار غطاء ثقيل مع خرزة مستمرة من المعجون، يُحبس الغاز.

يتراكم الضغط حتى ينفجر فعليًا، مطلقًا كرات صغيرة من اللحام المصهور من تحت جدار الغطاء. هذه هي "خرزات اللحام". في أسوأ الحالات — التي تُرى غالبًا في عمليات الإنتاج الضخمة للسيارات — تطفو هذه الخرزات عبر سطح اللوحة على وسادة من الفلكس. وفي النهاية تستقر تحت المكونات القريبة، مثل المكونات السلبية 0201 أو دبابيس الدوائر المتكاملة ذات الخط الدقيق، مما يخلق قصرًا صلبًا. وبما أن الخرزة غالبًا ما تكون محشورة تحت في جسم المكون، فإن الفحص البصري الآلي القياسي (AOI) سيفشل في اكتشافها. حتى الفحص بالأشعة السينية ليس حلاً شاملاً؛ على لوحة كثيفة مع طبقات أرضية، يمكن لخرزة لحام صغيرة أن تختبئ بسهولة في الضوضاء. الحل الحقيقي الوحيد هو منع تكوين الخرزة من الأساس.

هندسة الفتحة: مغالطة 1:1

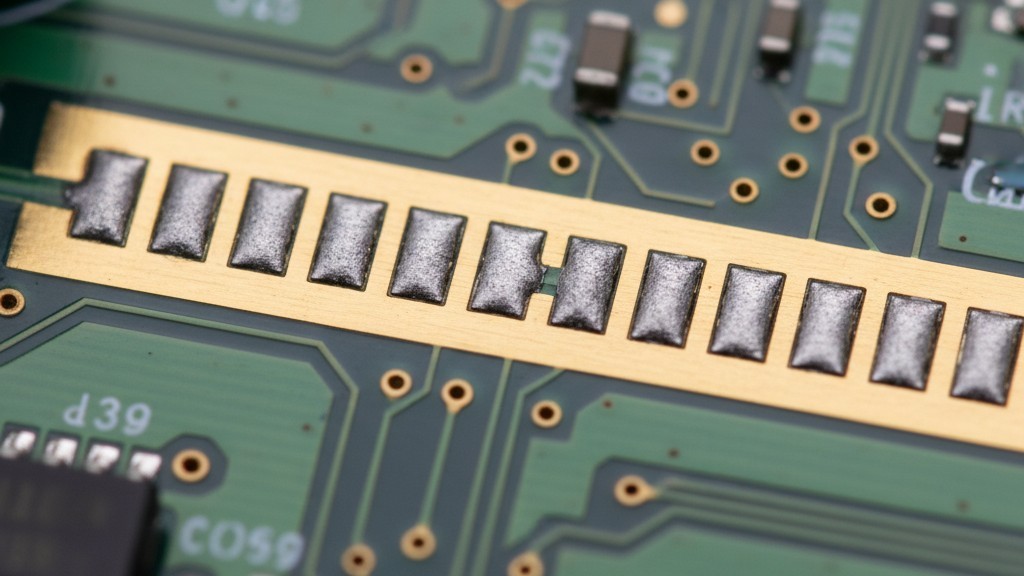

الخطأ الأكثر شيوعًا في تصميم الغطاء هو العلاقة 1:1 بين وسادة النحاس وفتحة القالب. إذا كانت الوسادة بعرض 1 مم، يطلب المهندس ترسيب معجون بعرض 1 مم. هذا خطأ. الغطاء لا يحتاج إلى ختم لحام محكم ليعمل كحاجز EMI؛ بل يتطلب استمرارية كهربائية وتثبيت ميكانيكي.

للقضاء على تكوين الخرزة، يجب كسر الختم. يجب ألا تكون فتحة القالب خطًا صلبًا أبدًا. بدلاً من ذلك، يجب تقسيمها. تشير إرشادات IPC-7525 القياسية والخبرة العملية في خط SMT إلى نمط "خط متقطع" أو "شبكة النوافذ". من خلال تقسيم ترسيب المعجون إلى أجزاء بفواصل صغيرة (عادة من 0.3 مم إلى 0.5 مم)، توفر مداخن لتهوية الأبخرة المتطايرة من الفلكس. هذا يقلل من الضغط الهيدروليكي أثناء إعادة التدفق ويحافظ على اللحام في مكانه الصحيح.

غالبًا ما يعارض المصممون هنا، خوفًا من تسرب طاقة RF عبر الفواصل. بالنسبة للترددات التجارية القياسية (تحت 6 جيجاهرتز)، هذا إلى حد كبير خرافة. طول موجة الإشارة أكبر بكثير من الفجوة 0.3 مم في اللحام. ما لم تكن تعمل في تطبيقات موجات المليمتر القصوى، فإن فيزياء الموجة لن تسمح لها بالمرور عبر فتحة صغيرة كهذه. خطر حدوث قصر كهربائي بسبب خرزة لحام هو فشل وظيفي 100%؛ خطر تسرب RF من وصلة لحام مقسمة ضئيل إحصائيًا. أعطِ الأولوية للعائد.

علاوة على ذلك، تحتاج إلى تقليل حجم المعجون. الغطاء يجلس فوق اللحام؛ ليس لديه أطراف "تغوص" فيه. حجم 1:1 غالبًا ما يسبب طفو الغطاء أو ميلانه (فقدان التوازي). تقليل التغطية إلى 50-60% من مساحة الوسادة عادة ما يكون النقطة المثلى. للتصاميم الحساسة للغاية، يمكن أن يساعد استخدام شكل فتحة "لوحة المنزل العكسية" في سحب اللحام الزائد بعيدًا عن الحافة الداخلية للغطاء، مما يقلل أكثر من فرصة تكوين الخرزة الداخلية.

الهندسة المعمارية: مشكلة “الصندوق الأسود”

خارج حدود القالب، تحدد البنية المادية للدرع موثوقية الجهاز. هناك إغراء قوي لاستخدام دروع ذات قطعة واحدة (علبة معدنية مطبوعة يتم لحامها مباشرة على اللوحة) لأنها أرخص ولها سمك أقل. ومع ذلك، تحول الدرع ذي القطعة الواحدة الدارة الأساسية إلى صندوق أسود.

بمجرد أن يتم لحام تلك العلبة، يصبح الفحص البصري مستحيلاً. والأهم من ذلك، يصبح التنظيف مستحيلاً. إذا استخدمت فلُكس قابل للذوبان في الماء، أو حتى فلُكس “لا يحتاج إلى تنظيف” في بيئة رطبة، عليك أن تأخذ في الاعتبار ما يحدث للمخلفات المحاصرة تحت تلك العلبة. إذا كان الارتفاع بين الدرع والسطح شبه صفري، فلا تستطيع مواد التنظيف أن تتغلغل تحته. تبقى مخلفات الفلُكس نشطة، متجمعة حول الممرات الحساسة. مع مرور الوقت—وخاصة في الأجهزة القابلة للارتداء أو الطبية المعرضة لحرارة ورطوبة الجسم—تؤدي هذه المخلفات إلى نمو شجيري وهجرة كهربوكيماوية. وتنهش الدارة نفسها.

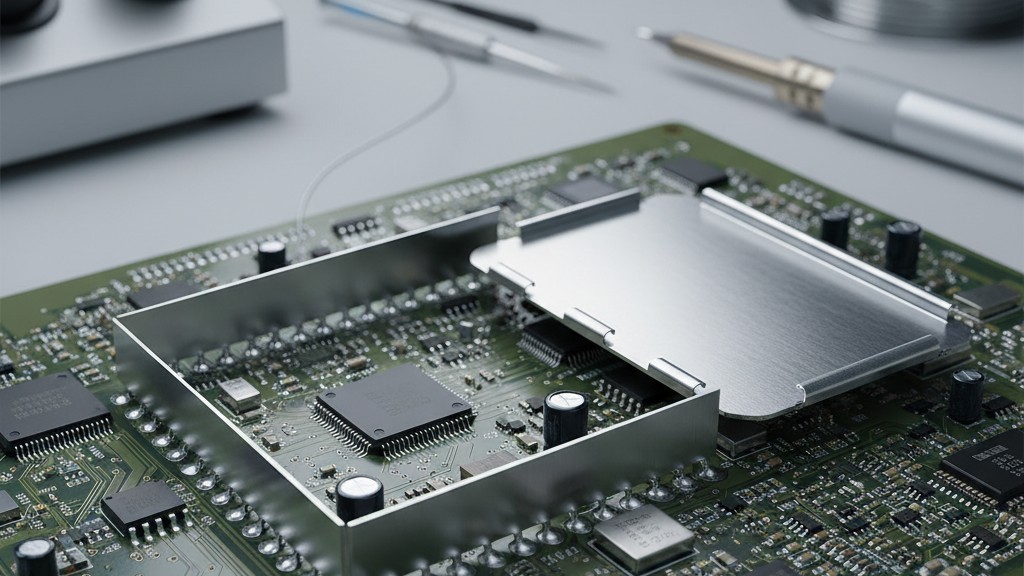

إذا كانت الموثوقية هي الأساس، استخدم نظاماً ذا قطعتين: إطار يُلحم على اللوحة، وغطاء قابل للتركيب. هذا يسمح بالفحص البصري الكامل للوصلات بعد الإعادة اللحام والتنظيف الشامل لمخلفات الفلُكس قبل تركيب الغطاء. نعم، تكلفة قائمة المواد (BOM) أعلى. لكن تكلفة إتلاف لوحة نهائية لأن منظم $0.05 فشل داخل علبة مغلقة—مما يتطلب إعادة عمل بمسدس حراري يرفع الوسادات ويدمر اللوحة—أعلى بلا حدود.

للنماذج الأولية أو اللوحات التي تتطلب وصولاً متكرراً، فكّر في مشابك درع SMT. هذه الاتصالات النابضة الصغيرة تمسك العلبة في مكانها دون حلقة لحام مستمرة. تقضي تماماً على مخاطر التعرّق لأنّه لا يوجد خط طويل من المعجون، وتسمح بإزالة الدرع بسهولة أثناء التصحيح. رغم أنها قد لا توفر مقاومة اهتزاز مثل الإطار الملحوم لتطبيقات الفضاء الجوي، إلا أنها غالباً ما تكون متفوقة في الإلكترونيات الاستهلاكية حيث يعتبر إعادة العمل متطلباً خفياً.

التشبع الحراري

ثم هناك الديناميكا الحرارية لفرن إعادة التدفق. الدرع المعدني RF هو في الأساس مشتت حرارة. لديه كتلة حرارية عالية مقارنة بالمقاومات والمكثفات الصغيرة المحيطة به. إذا كان منحنى إعادة التدفق عدوانياً—يرفع الحرارة بسرعة—فسوف تصل المكونات الصغيرة إلى درجة الانصهار قبل أن يسخن الدرع.

هذا يؤدي إلى “وصلات باردة”. قد يذوب معجون اللحام على وسادات الدرع، لكن جدار الدرع نفسه لا يكون ساخناً بما يكفي لاستقبال اللحام. يتحلل الفلُكس، ويلتصق المعجون بوسادة PCB، لكنه يفشل في الالتصاق بالجدار المطلي بالنيكل. ينتهي الأمر بدرع جالس في بركة من اللحام البارد بدلاً من أن يكون ملتصقاً بها. تحت التغيرات الحرارية أو الصدمات الميكانيكية، تتصدع هذه الوصلات فوراً.

لمواجهة ذلك، يتطلب منحنى إعادة التدفق منطقة “تثبيت” كبيرة—فترة يبقى فيها حرارة الفرن ثابتة (عادة بين 150°م و180°م) لمدة 60 إلى 90 ثانية. هذا يسمح للكتلة الحرارية للدرع بمجاراة باقي اللوحة. لا يمكنك ببساطة قصف اللوحة بالحرارة؛ يجب أن تدعها تنقع حتى يسخن المعدن بما يكفي للالتصاق. قد يبطئ هذا من معدل الوحدات في الساعة (UPH)، لكنه يضمن أن الوصلة تكون معدنية بنيوية، لا مجرد تجميلية.

قائمة التحقق من مراقبة العملية

لبناء درع لا ينهب مردودك، اتبع ترتيب الدفاع هذا:

- قسّم الفتحة: لا تطبع خطّاً مستمراً من المعجون. استخدم نمطاً متقطعاً بفواصل 0.3 مم–0.5 مم للسماح بخروج الغازات.

- قلل الحجم: استهدف تغطية معجون بنسبة 50–60 % من مساحة الوسادة.

- احترم الكتلة: تأكد من أن ملف إعادة التدفق يحتوي على منطقة نقع طويلة بما يكفي لتسخين جدار الدرع، وليس فقط المعجون.

- التصميم للواقع: إذا لم تتمكن من التنظيف تحته، افترض أن التآكل سيحدث ما لم تتحقق من الفلكس والبيئة بشكل مثالي. يُفضل أنظمة القطعتين أو المشابك كلما سمح الميزانية.

الفيزياء غير مهتمة بالمواعيد النهائية الخاصة بك. إذا حبست الغاز، سينفجر. إذا سرقت الحرارة، فلن يلتصق اللحام. صمم العملية، وليس فقط المخطط.