الانتقال إلى هياكل 800 فولت في المركبات الكهربائية وتخزين الطاقة وإلكترونيات القوى الصناعية يجلب مزايا واضحة من حيث الكفاءة وتقليل التيار. لكن هذه الفوائد تتصادم مع قيد صارم: العزل الكهربائي. يمكن أن تتضاعف أو تتضاعف بشكل ثلاثي مسافات الفصل المطلوبة عند 800 فولت مقارنة بتصاميم الجهد الأقل. بالنسبة للمنتجات التي يحدد فيها الحجم التكلفة والأداء الحراري وقابلية السوق، ليست هذه مجرد إزعاج بسيط. إنها أزمة تصميم.

التسرب والمسافة هي قواعد التباعد غير القابلة للتفاوض التي تحكم تصميم لوحات الدوائر المطبوعة ذات الجهد العالي. مفروضة بواسطة معايير السلامة، تتزايد كلا المسافتين مع زيادة الجهد ويجب تحقيقهما في نفس الوقت. التحدي ليس نظريًا. يمكن أن يتطلب لوح 800 فولت تباعدات تزيد عن 4 مم ومسارات تسرب تتجاوز 6 مم، مما يستهلك مساحة بشكل يقال إنه يكاد يكون مستحيلًا مع ممارسات التخطيط الساذجة.

الحل ليس خدعة واحدة. إنه مزيج من التدخل الميكانيكي من خلال التوجيه، علم المواد في اختيار الركيزة والقناع، التعزيز الكيميائي مع التغطية التوافقية، والانضباط الصارم في التصميم. كل طريقة تعالج بعدًا مختلفًا من مشكلة التباعد. معًا، تسمح لتصاميم 800 فولت بالامتثال لمعايير السلامة دون أن تصبح غير قابلة للتسويق.

التسرب مقابل المسافة الآمنة: فشلان، دفاعان

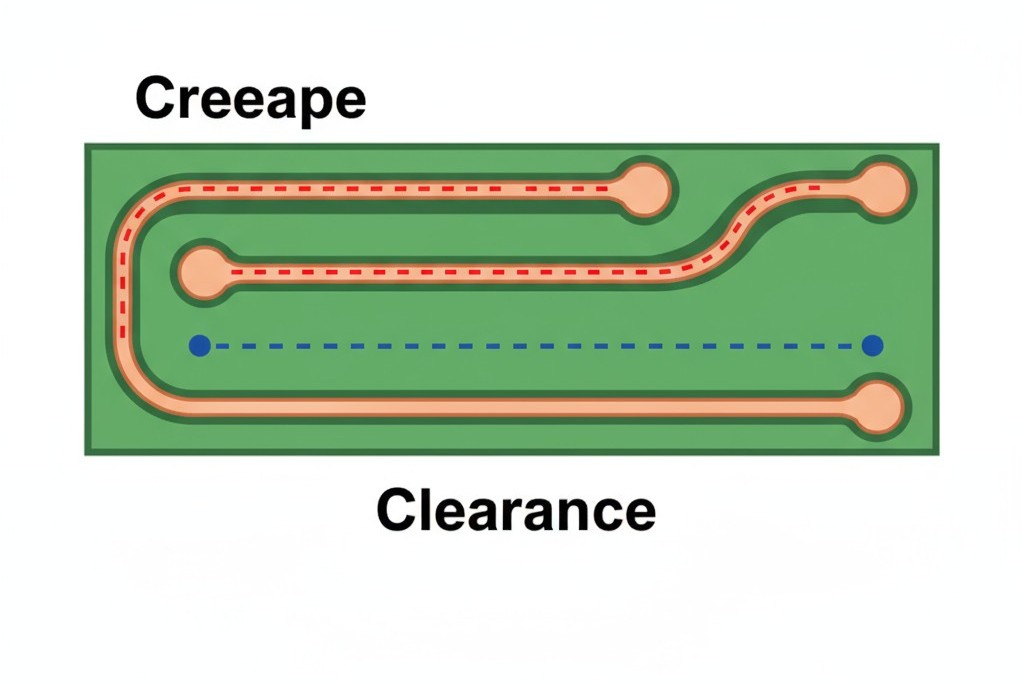

التسرب هو أقصر مسار بين موصلين يُقاس على طول سطح مادة عازلة — ظاهرة سطحية بحتة. ستعمل الفولطية المطبقة عبر نقطتين على لوح الدوائر المطبوعة على محاولة تكوين مسار موصل على طول العازل، عادةً قناع اللحام أو الركيزة العارية. إذا تسببت الأوساخ أو الرطوبة أو التدهور في تكوين غشاء على هذا السطح، يمكن أن يبدأ التيار في التدفق في عملية تسمى تتبع. يعمل هذا التيار على تص carbon المادة، مما يخلق مسارًا موصلًا بشكل متزايد حتى يحدث انهيار كامل. مسافة التسرب هي الدفاع ضد تتبع.

أما المسافة، فهي أقصر مسار بين موصلين يُقاس خلال الهواء — وهو مسار حجمي. الهواء عازل ممتاز، ولكن فقط حتى نقطة معينة. عندما تتجاوز الفولطية مقاومة العزل للفجوة الهوائية، يتأين الهواء إلى بلازما موصلة ويكوّن قوسًا. هذا الفشل فوري وكارثي. مسافة التباعد هي الدفاع ضد القوس.

يمكن أن يفي تصميم واحد بمعيار واحد ويفشل في الآخر. قد يحتوي لوحة على تباعد كافٍ عبر الهواء، لكنه يفشل على التسرب لأن قناع اللحام الملوث يوفر مسارًا أسهل للتيار. وعلى العكس، قد يحتوي اللوح النظيف على مسافة تسرب كافية ولكنه يفشل في التباعد لأن مكونًا عاليًا يحجب مسار الهواء المباشر، مما يجبر على تكوين قوس عبر فجوة أقصر. يجب تصميم كلاهما بشكل مستقل. هذا المطلب المزدوج هو جذر مشكلة الحجم عند 800 فولت، حيث تكون كلتا المسافتين كبيرتين ويجب الالتزام بأكبرهما في كل بعد.

كيف يحدد الجهد والبيئة التباعد

الجهد الكهربائي يحدد المسافة الفصلية المطلوبة، ولكن العلاقة ليست خطية ولا بسيطة. يتم ترميزها في معايير السلامة مثل IEC 60950-1 و IEC 61010-1، التي توفر جداول توضح تطابق جهد التشغيل مع الحد الأدنى للمسافة والفاصل. هذه الجداول هي نتيجة لعدة عقود من تحليل الفشل وتُعد ملزمة قانونيًا للمنتجات المعتمدة.

المسافة تخضع لقانون باشن، الذي يصف جهد الانهيار للغاز بناءً على الضغط والمسافة. للهواء عند الضغط القياسي، يكون مجال الانهيار تقريبًا 3 كيلو فولت لكل مليمتر، لكن هذا فقط دليل. تضيف المعايير عوامل سلامة وتؤخذ ارتفاعات الجهد العابرة في الاعتبار والتي يمكن أن تكون عدة مرات جهد العمل الاسمي. بالنسبة لنظام مباشر عند 800 فولت تحت فئة الجهد الزائد الثانية، قد تكون المسافة الأساسية المطلوبة 4 مم أو أكثر. يزداد هذا المطلب في الارتفاعات الأعلى، حيث يقل ضغط الهواء ويقلل من مقاومة العزل للهواء.

التسرب هو معركة ضد تدهور المادة. على عكس الهواء، فإن العزل الصلب يتدهور مع مرور الزمن عند تعرضه للحقول الكهربائية والرطوبة والأوساخ. المقياس الرئيسي هو مؤشر تتبع المقارنة (CTI)، وهو خاصية مادة تُقاس بالفولطية وتتمثل في قدرتها على مقاومة التتبع. تُجمّع المواد وفقًا لقيمة CTI الخاصة بها (النوع I، II، IIIa، IIIb)، وتطالب المعايير بمسافات تسرب أطول للمواد ذات CTI أدنى.

فك رموز المعايير: CTI، التلوث، والجهد الزائد

تشترط المعايير على المصممين تصنيف نظامهم استنادًا إلى عدة عوامل. تظهر مسافات التباعد والتسرب المطلوبة من تقاطع جهد العمل، فئة الجهد الزائد، درجة التلوث، ومجموعة المادة.

درجة التلوث تصنف بيئة التشغيل. الدرجة 1 هي بيئة مغلقة ونظيفة. الدرجة 2، وهي الأكثر شيوعًا، تفترض ظروف داخلية عادية مع غبار غير موصل أو تكاثف عرضي. تنطبق الدرجة 3 على البيئات الصناعية التي تحتوي على تلوث موصل أو رطوبة مستمرة. تتطلب درجات التلوث الأعلى مسافات تباعد أكبر.

مجموعة المادة تصنف CTI للسطح العازل. تقدم المجموعة الأولى (CTI ≥ 600 فولت) مقاومة تتبع أفضل، بينما المجموعة IIIb (CTI 100-174 فولت) تقدم الأسوأ. عادةً، يقع القناع لحام FR-4 القياسي ضمن المجموعة IIIa (175-250 فولت)، ويتطلب مسافات تباعد كبيرة. عندما يهبط ملوث موصل على سطح منخفض CTI، يتدفق تيار التسرب ويسخن المادة، مسببًا الكربنة. هذا المسار المتكلس أكثر موصلية، مما يسمح بتيار أكبر، مما يسرع التدهور في دورة تعزيز ذاتي حتى يتكون مسار دائم. مواد CTI العالية تقاوم هذا الانهيار الأولي.

بالنسبة لتصميم بجهد 800 فولت DC في بيئة داخلية نموذجية (الفئة فوق الجهدية II، درجة التلوث 2) باستخدام قناع لحام قياسي (مجموعة المادة IIIa)، قد تحدد المعايير تباعدًا يُقدر بـ 6.4 مم أو أكثر. هذه هي الحدود الأدنى، وليست الأهداف. تضيف التصاميم المحافظة هامشًا من 20 إلى 30%، مما يزيد من المسافة المطلوبة.

أزمة عامل الشكل عند 800 فولت

نظام بجهد 800 فولت ليس بيئة مغفورة. في الظروف العادية، يواجه المهندس حدودًا دنيا تقريبًا تبلغ 4 مم للتباعد و6.4 مم للمسافة التباعدية. هذه مسافات هائلة في عالم الإلكترونيات ذات القدرة المدمجة. لوحة تحتوي على عشرة مسارات عالية الجهد موجهة بالتوازي، كل واحدة تتطلب 6.4 مم من التباعد، تستهلك 64 مم من العرض للتباعد فقط—قبل احتساب عرض المسارات أو وضع المكونات.

بالنسبة لوحدة طاقة مصممة لتناسب غلافًا بقياس 100×100 مم، فإن تخصيص أكثر من نصف المساحة للفراغ الفارغ غير ممكن. تتضاعف المشكلة مع زيادة التعقيد. يحتوي العاكس ثلاثي الطور على ما لا يقل عن ستة شبكات عالية الجهد مميزة، والمتطلبات التباعدية التركيبية قد forcing أبعاد اللوحة التي تتجاوز الحدود الميكانيكية أو الحرارية.

تنافس المنتجات على كثافة الطاقة، التي تحدها الحجم. يتطلب لوحة بحجم ضعف حجم منافس وحدة أكبر، وعلبة أكبر، وتبريدًا أكثر، وتكاليف مواد أعلى. التحدي، إذن، هو ضغط التصميم إلى أصغر مساحة ممكنة مع الحفاظ على الامتثال الكامل. يتطلب ذلك تمديد مسافات فعالة دون تمديد الأبعاد المادية.

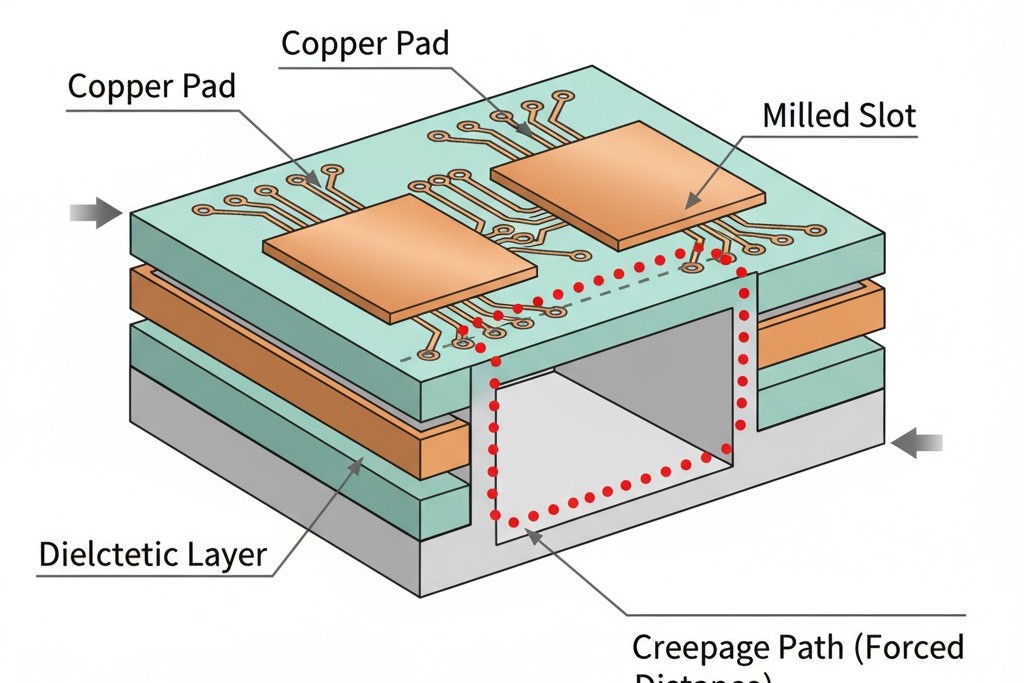

توسيع التسرب مع فتحات وV-Grooves

عن طريق حفر فتحة عبر اللوح الدوائر المطبوعة، يمكن لمهندس أن يجبر التيار السطحي على السفر لمسافة أطول حول العائق. لا تغير الفتحة المسافة المستقيمة بين الموصلين، لكنها تزيد بشكل كبير مسافة السطح التي يجب أن يقطعها التيار. وبما أن التباعد يُعرف كأقصر مسار على السطح، فإن الفتحة الموضوعة جيدًا تُلغي الطريق المباشر.

تخيل لوحين مفصولين بمسافة 3 مم. بدون فتحة، يكون التباعد 3 مم. عن طريق توجيه فتحة بعرض 1 مم وعمق 3 مم بينهما، يُجبر مسار التباعد الآن على المرور من خلال جدار الفتحة، عبر القاع، والصعود على الجانب الآخر. طول المسار الجديد يقترب من 7 مم. الفصل المادي لا يتغير، لكن التباعد الفعلي أكثر من ضعف المرة.

لكي ينجح هذا الأسلوب، يجب أن تكون الفتحة عميقة بما يكفي لكسر المسار على السطح تمامًا، من خلال قناع اللحام وأي نحاس سطحي. عرض الفتحة 0.5 مم هو الحد الأدنى العملي للمصنعين. ومع ذلك، الفتحات تقتصر على حل التباعد فقط. فهي لا تزيد التباعد وقد تقلله في بعض الحالات إذا شكل جسم مكون عالٍ مسارًا أقصر عبر الهواء بطريق الفتحة. التصميم المقيد بالتباعد لن يحقق أي فائدة.

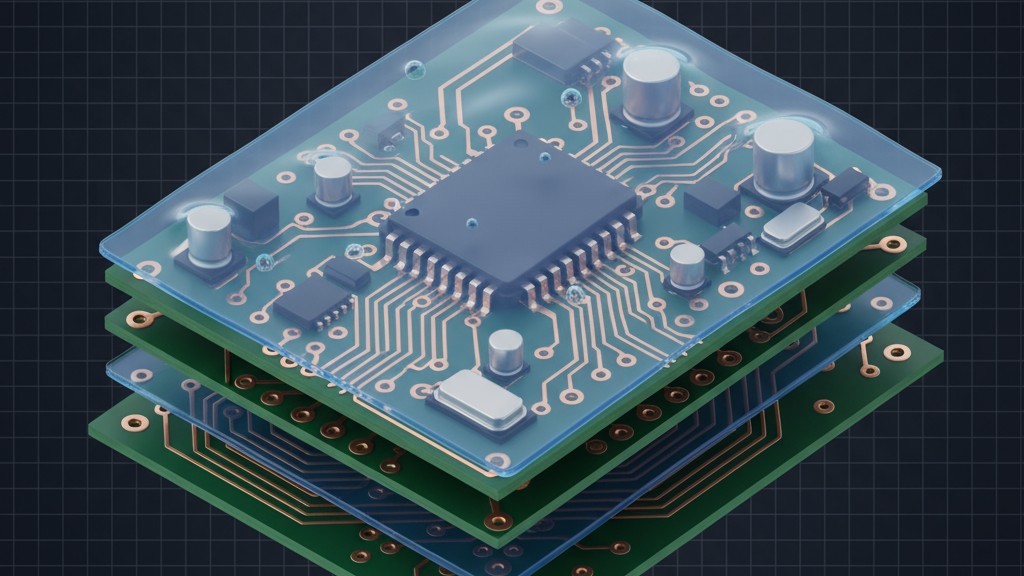

أساس المادة: اختيار الركائز عالية CTI

اختيار مادة العزل هو أساس تصميم عالي الجهد مدمج. لوح FR-4 القياسي لديه CTI يجعله ضمن مجموعة المادة IIIb (100-175 فولت)، وهي الأسوأ. عادةً، يُعد قناع اللحام القياسي أفضل قليلاً، ويقع ضمن المجموعة IIIa (175-250 فولت). هذه المواد هي الحالة الافتراضية لمعظم المصنعين، وتتطلب أطول مسافات تباعد.

التحول إلى مادة ذات CTI أعلى يمكن أن يُقلل من المسافة المطلوبة للانفلات. يمكن أن يحتاج زوج من الموصلات يحتاج إلى 8 مم من الانفلات على سطح من الفئة IIIb إلى ما قد يحتاج إلى 4 مم فقط على سطح من الفئة I (CTI ≥ 600 فولت). ذلك لأن الهواء نفسه يُعتبر عازلًا من الفئة I بشكل فعال. هذا يخلق فرصة: باستخدام الشقوق أو توجيه المسارات إلى حافة اللوحة، يمكن للمصمم استبدال مسار سطح منخفض الـ CTI بمسار هواء عالي الـ CTI، مما يقلل غالبًا من المسافة المطلوبة.

الأقنعة اللحامية عالية الـ CTI (400-600 فولت) والطبقات موجودة، لكنها مواد مميزة. يجب على المصمم وزن تقليل حجم اللوحة مقابل زيادة تكلفة التصنيع. النهج المحافظ هو التصميم لمواد من الفئة IIIa القياسية أولاً. إذا كان التخطيط مستحيلًا، يصبح التحديث إلى قناع عالي الـ CTI ضروريًا، وليس مجرد تحسين.

التغليف التوافقي: الحل الكيميائي

عندما ينفد المسافة المادية، يبقى الحل الكيميائي: الطلاء التشكيلي. يتم تطبيق طبقة رقيقة من البوليمر العازل على اللوحة المجمعة، متوافقة مع شكلها الطبيعي. يعمل الطلاء المطبق بشكل صحيح كحاجز عازل قوي، مما يسمح بتقليص الانفلات والمسافة وفقًا للمعايير. يمكن للطلاء ذو القوة العازلة العالية أن يقلل الانفلات المطلوب بنسبة 50% أو أكثر.

لكن، تفرض المعايير متطلبات صارمة. يجب أن يكون الطلاء مصنفًا للجهد والبيئة، يُطبق بشكل موحد دون فراغات أو ثقوب، ويظل مستقرًا طوال عمر المنتج. تتضمن المواد الشائعة الأكريليك، اليوريثان، والسيليكون، في حين أن البيرلين المُبخّر بالبخاخ يقدم أفضل تغطية ولكنها مكلفة أكثر.

المخاطرة تكمن في التطبيق غير المتسق. الفراغات، الثقوب، أو البقع الرقيقة تخلق نقاط ضعف حيث يمكن أن تبدأ التتبع. لهذا السبب، يجب أن تدعم التصاميم التي تعتمد على الطلاء التشكيلي بضوابط صارمة للعملية وفحوصها. الطلاء ليس بديلًا عن التصميم الجيد؛ إنه تعزيز يمكّن من التحسين.

التخطيط والتحقق: الانضباط النهائي

هذه التقنيات لا فائدة منها بدون انضباط صارم في التخطيط. يتطلب تصميم الفارت العالي أن تعتبر قواعد التباعد قيودًا أساسية من البداية.

يمتد هذا الالتزام إلى إدارة الحرارة. يمكن لوحة بجهد 800 فولت أن تحمل عشرات الأمبيرات، ويتطلب التسخين المقاوم الناتج عنها مسارات واسعة، غالبًا باستخدام نحاس ثقيل (2-4 أونص). قد يحتاج مسار يحمل 20 أمبيرًا إلى عرض يتراوح بين 5-8 مم للحفاظ على ارتفاع درجة الحرارة. يستهلك هذا العرض مساحة على اللوحة ويتنافس مباشرة مع حاجة الفراغ. يهدف التباعد بين مسارات التيار العالي إلى هدفين: توفير عزل كهربائي وفصل حراري.

اختبارات قواعد التصميم (DRCs) في برامج EDA ضرورية لفرض مناطق الحظر حول شبكات الجهد العالي. يجب تكوين هذه القواعد يدويًا استنادًا إلى المعايير المحددة، والجهود، ودرجات التلوث، ومجموعات المواد للمشروع. بشكل حاسم، رغم أن معظم الأدوات تقيس التباعد خط الرؤية بدقة، إلا أنها غالبًا لا تستطيع حساب المسار السطحي الحقيقي للانفلات حول الشقوق. يجب التحقق من هذه المسارات الحاسمة يدويًا.

أخيرًا، يغلق التحقق الحلقة. يبدأ بالفحص المادي للوحات المصنعة لضمان نظافة الشقوق وتجانس الطلاء. بالنسبة لأكثر التطبيقات حساسية، يوفر اختبار التفريغ الجزئي (PD) مستوى أعلى من ضمان الجودة. يطبق اختبار PD جهودًا عالية ويستخدم كاشفات حساسة لاكتشاف التفريغات الكهربائية الموضعية—مسببات فشل العزل. أظهر التصميم الذي ينجح في اختبار PD هامش أمان قوي، محولًا أزمة التصميم إلى منتج موثوق وموثوق به.