تتوقف خط الإنتاج. السبب: مكثف واحد غير متاح. هو جزء شائع ورخيص يُستخدم عبر عشرة خطوط إنتاج، ويجب أن يكون سهل الحصول عليه. ومع ذلك، يُظهر كل موزع تخصيصات لعدة أشهر، وليس لدى فريق الهندسة بديل مؤهل. يتسرب التأخير من خلال الجداول الزمنية، ويضغط على الالتزامات مع العملاء، ويكشف عن ضعف كان بإمكاننا تجنبه تمامًا.

هذه ليست اضطرابًا لا مفر منه في سلسلة التوريد. إنها عيب هيكلي في كيفية تصميم وصيانة قائمة المواد (BOM). معظم نقص المكونات الذي يعطل الإنتاج يُعزى إلى ضعف قابلية BOM، وبالأخص الممارسة الواسعة النطاق لاعتماد مصدر واحد للمكونات السلع. عندما يعامل BOM كل مكون كما لو أن رقم جزء واحد فقط سيكون كافيًا على الإطلاق، فإنه يبني أساسًا هشًا يتشقق تحت أدنى ضغط إمداد.

في Bester PCBA، نؤيد نهجًا مختلفًا تمامًا. فحوصات صحة BOM ليست تدقيقات عرضية تُجري في أزمة. إنها ممارسة منهجية لتحديد الثغرات، وتأسيس مرونة متعددة المصادر من خلال التأهيل المعياري، ومراقبة دورة حياة المكونات قبل أن يجبرك التخصيص على رد فعل. تعزز هذه المنهجية BOMs التي تنحني تحت ضغط الإمداد بدلاً من أن تنكسر.

فخ المصدر الواحد

الاعتماد على مصدر واحد ينشأ من رغبة في البساطة. يختار فريق التصميم مكثفًا، مقاومًا، أو منظم جهد يطابق المواصفات، يتحقق منه، ويثبت رقم الجزء الدقيق في BOM. يشتري الشراء ذلك. يصنع التصنيع به. يعمل الجزء، فهو يظل. يبدو أن النهج فعال لأنه يلغي القرارات أثناء الإنتاج، لكنه يبادل الراحة القصيرة الأمد بمزيد من الهشاشة على المدى الطويل. يخلق نقطة فشل واحدة.

الغموض يكون أعمق مع مكونات “جلي بين” — المقاومات، المكثفات، والأجزاء السلع الأخرى التي يمكن استبدالها وظيفيًا بين مئات المصنعين. هذه الأجزاء، حسب التعريف، وفيرة وموحدة. ومع ذلك، تحدد BOMs بانتظام مصنعًا ورقم جزء واحد لمكثف سيراميكي بسعة 0.1μF كما لو أنه لا يوجد نظير مشابه. عندما يدخل ذلك الجزء المحدد في التخصيص أو يصل إلى نهاية عمره الافتراضي، يتوقف خط الإنتاج. يلتف الفريق حول الجزء الدقيق أو يسرع عملية تأهيل كان من المفترض أن تتم قبل شهور تحت ظروف مضبوطة.

تذهب العواقب أبعد من التأخيرات. تعتمد على مصدر واحد يفرض قرارات تفاعلية في أسوأ لحظة ممكنة، عندما يكون المخزون قد نفد، والأوقات القيادية طويلة، والضغط على الشحن عالٍ. يجب على الهندسة الاختيار: قبول بديل غير معتمد، دفع علاوة على المخزون النادر، أو إيقاف الإنتاج لإعادة التصميم. كل خيار يحمل مخاطر كان من الممكن القضاء عليها من خلال التنويع المسبق للمصادر.

موقفنا لا لبس فيه. لا مكان لمصدر واحد لأجزاء جلي بين في BOM مرن.

المرونة متعددة المصادر، وليس خطط النسخ الاحتياطي

مصطلح “مكون بديل” غالبًا ما يشير إلى احتياطي، خيار ثانوي عندما يكون الجزء الأساسي غير متاح. هذا التصور غير كافٍ. البدائل متعددة المصادر ليست خطط طوارئ؛ إنها عناصر هيكلية لـ BOM مرن، مصممة بالتوازي مع المكون الأساسي وموثقة وفقًا لنفس المعايير المعيارية. الهدف ليس وجود جزء في الانتظار للطوارئ. الهدف هو وجود مسارات شراء متعددة وفعالة في جميع الأوقات، للقضاء على الطوارئ تمامًا.

يتطلب ذلك عملية تأهيل تتجاوز الوصف المشابه. مكثف ال tantalum بسعة 10μF من مصنع واحد ليس دائمًا معادلًا تلقائيًا لمكثف من مصنع آخر، حتى لو استوفى المواصفات الاسمية نفسها. تصنيف الجهد، معامل الحرارة، المقاومة السلسلية المكافئة (ESR)، تسامح التيار الاهتزازي، وأنماط الفشل يمكن أن تختلف. قد يتصرف البديل الذي يبدو مطابقًا على ورقة البيانات بشكل مختلف تحت الإجهاد الكهربائي والحراري الخاص بدائرتك، مما يؤدي إلى فشل ميداني يرجع إلى عملية تأهيل ضعيفة.

لماذا ليست جميع البدائل متساوية

يُعتبر خطر التكافؤ السطحي أعلى مع المكونات السلبية، حيث تكون الرغبة في معاملة جميع الأجزاء على أنها قابلة للتبادل قوية. تخيل فريق الشراء، الذي يُضغط عليه لتأمين المخزون، يجد مكثفًا بنفس السعة والجهد وحجم العبوة. يقوم التصنيع باستبداله دون إبلاغ الهندسة. وبعد شهور، تظهر نمط من الأعطال المبكرة. يكشف تحليل السبب الجذري أن المكثف البديل استخدم عازلًا مختلفًا بخصائص استقرار حراري أقل، مما سبب انحراف السعة دفع الدائرة للخروج عن المواصفات. فإن تكلفة الأعطال الميدانية، والإرجاع، وتضرر السمعة، تفوق أي مدخرات من الشراء المعجل.

هذه ليست فرضية. إنها النتيجة المتوقعة لمعالجة تأهيل المكونات كمهمة كاتب—مطابقة المواصفات على الورق—بدلاً من كونها تخصصًا هندسيًا. الدرس ليس أن البدائل محفوفة بالمخاطر، ولكن أن البديل غير المؤهل هو تغيير غير مسيطر عليه في التصميم.

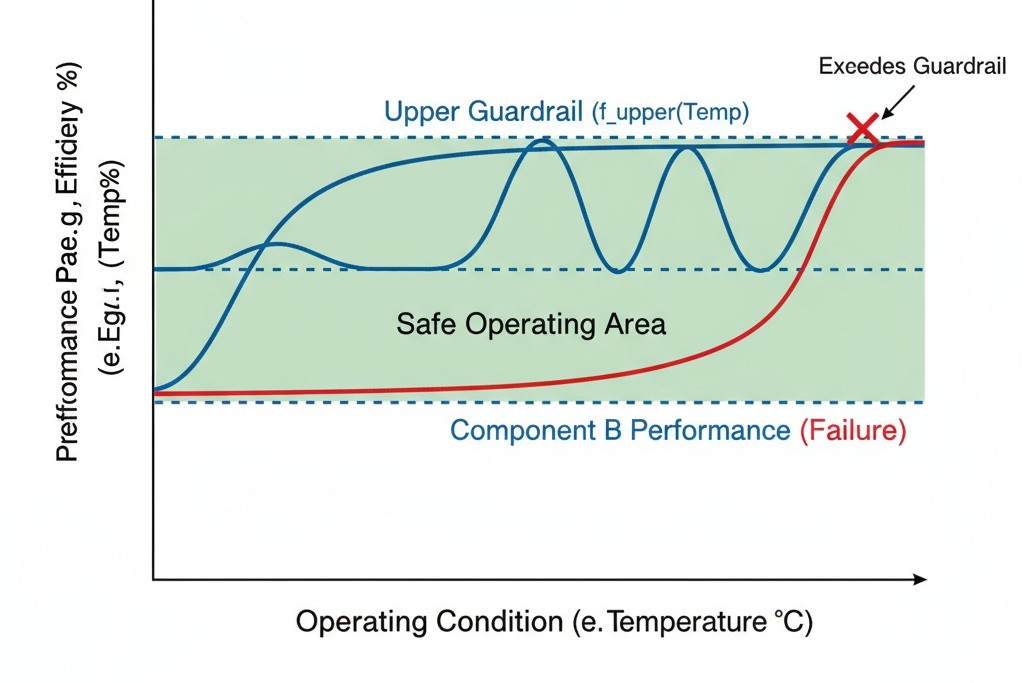

الحواجز المعلمة تعرف المعادلة الحقيقية

البديل المؤهل هو من تم التحقق من أنه يعمل ضمن حدود معلمة محددة عبر جميع الظروف التي سيواجهها الدائرة. هذه الحدود هي الحواجز—الحدود التي ستؤدي فيها أي مكون، بغض النظر عن الشركة المصنعة، أداءً مطابقًا في تطبيقك. يحوّل إنشاء هذه الحواجز اختيار المكون من اختيار واحد إلى مواصفة يمكن لعدة أجزاء تلبيتها. يتطور قائمة المواد من قائمة بأجزاء محددة إلى تعريف غلاف الأداء الذي يجب أن تلتزم به تلك الأجزاء.

هذا يعني الذهاب إلى أبعد من قيم البيانات النموذجية. يجب أن تأخذ الحواجز في الاعتبار التحملات، ومعاملات درجة الحرارة، والشيخوخة، والتفاعلات مع الدائرة المحيطة. المقاومة بقيمة 10kΩ ليست مجرد 10kΩ. لديها نطاق تحمّل، ومعامل درجة حرارة، وتقييم طاقة. تعرف الحواجز مدى الانحراف المسموح به في كل معلمة دون التأثير على وظيفة الدائرة. تصبح تلك الحدود المعايير المطلقة لتقييم أي بديل محتمل.

التأهيل العابر مع حواجز معيارية

تأهيل المعلمات هو العملية الهندسية لتعريف والتحقق من حدود الأداء هذه. يبدأ بتحديد المعلمات الحرجة—كهربائية، حرارية، وميكانيكية—وتحديد النطاق المقبول لكل منها. هذه النطاقات ليست عشوائية؛ إنها مستمدة من هوامش تصميم الدائرة، مستنيرة بتحليل أسوأ حالة، ومصدقة من خلال الاختبار. المؤهل كمكون بديل فقط إذا بقي ضمن جميع الحواجز تحت جميع ظروف التشغيل.

هذا هو المكان الذي يقصر فيه تأهيل الشكل-الملاءمة-الوظيفة البسيط. التحقق من الشكل، والملاءمة، والوظيفة يؤكد أن الجزء له أثر فيزيائي مطابق وتوزيع الدبابيس. على الرغم من أن ذلك ضروري، إلا أنه غير كافٍ للإلكترونيات. قد تتطابق مقاومات السطح 0805 مع نفس أثر لوحة الدائرة المطبوعة، ولكن إذا كانت واحدة rated بـ 0.125W والأخرى بـ 0.1W، فهي ليست متكافئة في دائرة تفقد 0.12W. الشكل والملاءمة يتطابقان، لكن الوظيفة لا تتطابق. يغلِق تأهيل المعلمات هذا الفجوة من خلال التحقق من أن السلوك الكهربائي والحراري يتطابق أيضًا.

حدود المعامل الكهربائية: تحدد هذه الحواجز النطاقات المقبولة للمعلمات الحرجة للأداء. لمُنظم الجهد، يشمل ذلك نطاق جهد الإدخال، ودقة المخرجات، وتنظيم الحمل، والاستجابة العابرة. للمكثف، يشمل ذلك التحمل، وتصنيف الجهد، وESR، والممانعة عبر التردد. تتفاعل هذه المعلمات. يؤثر ESR للمكثف على جهد الاهتزاز في خط الطاقة، والذي بدوره يؤثر على استقرار المنظم. يجب أن تأخذ الحواجز في الاعتبار هذه التفاعلات.

حدود الأداء الحراري: تعالج الحواجز الحرارية كيفية تصرف المكون مع درجة الحرارة وكمية الحرارة التي يولدها. يمكن أن تتغير قيمة المكثف السيراميكي عبر نطاق 20% حسب مادة العزل الخاصة به. إذا كان الدائرة تعتمد على السعة المستقرة للتوقيت، فإن هذا التغير غير مقبول، ويصبح معامل الحرارة حاجزًا حرجًا. وبالمثل، تحدد المقاومة الحرارية للمكون مدى تسخينه لللوح الدائري، مما يؤثر على موثوقيته وعلى أجزاء قريبة. يمكن أن يخلق البديل ذو المقاومة الحرارية الأعلى نقطة ساخنة تضعف وصلات اللحام.

التحملات الميكانيكية والبيئية: تضمن هذه الحواجز أن يتحمل المكون الضغوط الفيزيائية للتطبيق، بما في ذلك الاهتزاز، والصدمات، والرطوبة، والدورات الحرارية. يفشل المكثف التنتالومي بشكل مختلف عند فائطي الجهد مقارنة بالمكثف الإلكتروليتي الألمنيوم. في التطبيقات الحرجة للأمان، يصبح نمط الفشل نفسه حاجزًا؛ يجب ألا يُدخل البديل آليات فشل جديدة. تعتبر التصنيفات البيئية حاسمة في الظروف القاسية، حيث يمكن للرطوبة أو الأجواء المسببة للتآكل أن تسرع التدهور.

توثيق هذه الحواجز في قائمة المواد يحولها من قائمة أجزاء إلى مواصفة هندسية. بدلاً من رقم جزء واحد، يحدد مدخل قائمة المواد المعلمات المطلوبة ونطاقاتها المقبولة، بالإضافة إلى قائمة بأرقام أجزاء الشركة المصنعة التي تم التحقق منها مسبقًا. يمنح ذلك الشراء معايير واضحة للحصول على المواد، مع ضمان الحفاظ على تصميم المهندس.

بالنسبة للفرق التي ترث قوائم مواد مع سلاسل توريد فردية متجذرة، يمكن إجراء هذه العملية بشكل عكسي. العمل بشكل عكسي من المكون الحالي لتعريف المعلمات الحرجة التي جعلته مقبولاً. تحليل الدارة لتحديد أي من هذه المعلمات تؤثر حقًا على الأداء وتحديد التحملات استنادًا إلى هوامش التصميم الموجودة. على الرغم من أنه أكثر تقييدًا من التصميم باستخدام الحواجز من البداية، إلا أنه لا يزال يُمكّن من تأهيل البدائل دون إعادة تصميم كاملة.

مراقبة استباقية لشراء المرة الأخيرة

إشعار الشراء النهائي (LTB) هو إعلان من الشركة المصنعة بأن مكونًا سيتم إيقافه، عادةً بفترة تتراوح بين ستة إلى اثني عشر شهرًا للطلبات النهائية. إشعار LTB لا يكون أبدًا مفاجئًا. إنه نهاية دورة حياة المنتج، يتم الإشارة إليها من خلال سنوات من الطلب المتراجع، تقنية عمليات قديمة، أو تحولات استراتيجية. بحلول الوقت الذي يصل فيه الإشعار، كان المكون يُظهر علامات تحذير كانت المراقبة الاستباقية ستكتشفها.

تحول المراقبة الاستباقية لعملية LTB الرد إلى استراتيجي. يصبح إشعار LTB تأكيدًا لاتجاه معين، وليس بداية أزمة. هذا يتطلب تتبعًا مستمرًا ليس فقط للإعلانات الرسمية وإنما أيضًا للمؤشرات الرائدة مثل تراجع التوافر، ارتفاع أوقات الانتظار، وتحولات في مخزون الموزعين. عند ظهور هذه الإشارات، يُعلم عملية فحص صحة BOM المكون، مما يؤدي إلى تأهيل البدائل أو تخطيط إعادة التصميم قبل أن يجبر إشعار LTB على اتخاذ قرار تحت الضغط.

عندما يصل إشعار LTB، تعتمد مصفوفة القرار على دورة حياة المنتج، دور المكون، وما إذا كانت البدائل المؤهلة موجودة. إذا كان BOM يتضمن بالفعل بديلاً موثوقًا، فوات القرار بسيط: تحويل الشراء وتأكيد التوريد. إذا لم يكن كذلك، يجب على الفريق الاختيار بين تأمين مخزون LTB، تسريع تأهيل البدائل، أو إعادة تصميم الدائرة.

- تأمين مخزون LTB يُعد منطقيًا إذا كان المنتج أيضًا قريبًا من نهاية عمره الافتراضي أو إذا كانت استبداله تتطلب إعادة اعتماد. المخاطرة تكمن في خطأ التنبؤ. إذا بالغت في تقدير الطلب، فقد أغلقت رأس مال في مخزون قديم. وإذا أقللت من التقدير، فلن تتمكن من تلبية الطلبات بعد نفاد المخزون.

- الانتقال إلى بديل مؤهل هو المسار المفضل. هنا تثمر فحوصات الصحة الاستباقية. يسمح تصنيف مكون كـ “عند الخطر” قبل شهور بالوقت الكافي للتأهيل الصارم وانتقالControlled على جدولك الزمني، وليس وفقًا لجدول الشركة المصنعة.

- إعادة تصميم الدائرة هو الخيار الأكثر كثافة، لكنه قد يكون ضروريًا إذا لم يكن هناك بديل ويوضح دورة حياة المنتج مبرر الاستثمار. يكشف هذا السيناريو عن التكلفة الحقيقية للفشل في التصميم من أجل المقاومة. يمكن لمكون حيوي من مصدر واحد — حساس متخصص، دائرة متكاملة مملوكة — أن يحتجز المنتج كرهينة. توفر المراقبة الاستباقية الوقت الكافي لاتخاذ قرارات إعادة التصميم بشكل استراتيجي، لكنها لا تلغي العمل نفسه.

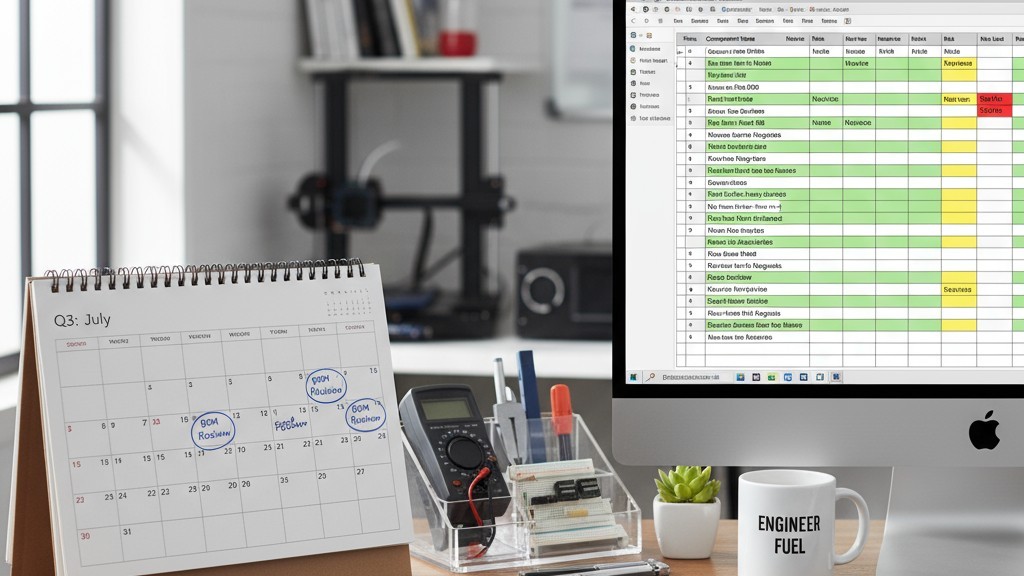

إقامة وتيرة فحص صحة قائمة المواد (BOM)

يجب أن يكون فحص صحة BOM إيقاعًا، وليس رد فعل. المراجعة الفصلية تعتبر أساسًا جيدًا لمعظم المنتجات، حيث توفر رؤية منتظمة لمخاطر المكونات بدون إرهاق فريق الهندسة. تفحص هذه المراجعة حالة دورة حياة كل مكون، اتجاهات التوافر، وما إذا كانت البدائل الموجودة لا تزال قابلة للاستخدام. هو فحص تشخيصي لتحديد الأجزاء التي انتقلت إلى فئة مخاطر أعلى.

بالنسبة للمنتجات ذات الحجم الكبير أو الحرجة للسلامة، المراقبة المستمرة أفضل. يمكن للأدوات الآلية تتبع التغيرات في التوافر، ومستويات المخزون، وإعلانات الشركة المصنعة، مما يطلق تنبيهات عند تجاوز العتبات. يُحوّل هذا فحص الصحة من مراجعة مجدولة إلى ممارسة قائمة على الأحداث، مع تركيز الانتباه فقط حيث يكون ضروريًا.

يجب أن تؤدي أحداث معينة إلى تفعيل فحص صحة فوري، بغض النظر عن الجدول الزمني:

- إدخال منتج جديد أو مراجعة تصميم رئيسية

- إشعار تخصيص مكون من موزع

- إعلان انتهاء صلاحية المورد أو إرجاع المنتج للمخزون النهائي

- زيادة كبيرة في أوقات الانتظار لجزء حرج

- اكتشاف مكون جديد من مصدر واحد في قائمة المواد الحالية (BOM)

- اندماج أو استحواذ يؤثر على مزود رئيسي

دمج فحوصات الصحة مع دورات الإصدار والتوريد يضمن النظر في المرونة قبل الالتزامات. فحص أثناء مراجعة التصميم، قبل بناء النماذج الأولية، يتيح التغييرات عندما يكون التكلفة أدنى. فحص قبل وضع طلبات المخزون الكبيرة يمنع قفل مخاطر التوريد. الهدف هو جعل مرونة BOM معياراً أساسياً في التصميم، يُقيم بنفس الصرامة مثل الأداء أو التكلفة.

هذا الإيقاع يبني قوة تنظيمية. من المحتمل أن يكشف أول فحص للصحة على BOM قديم عن العشرات من نقاط الضعف في مصدر واحد. والثاني، بعد ربع سنة، سيعالج مجموعة أصغر من المخاطر الجديدة. مع مرور الوقت، يتحول الممارسة من إنقاذ الحرائق إلى الصيانة. يتطور BOM من قطعة هشة إلى مواصفة مرنة تدوم طويلاً، وتتجاوز النقص المحتمل.