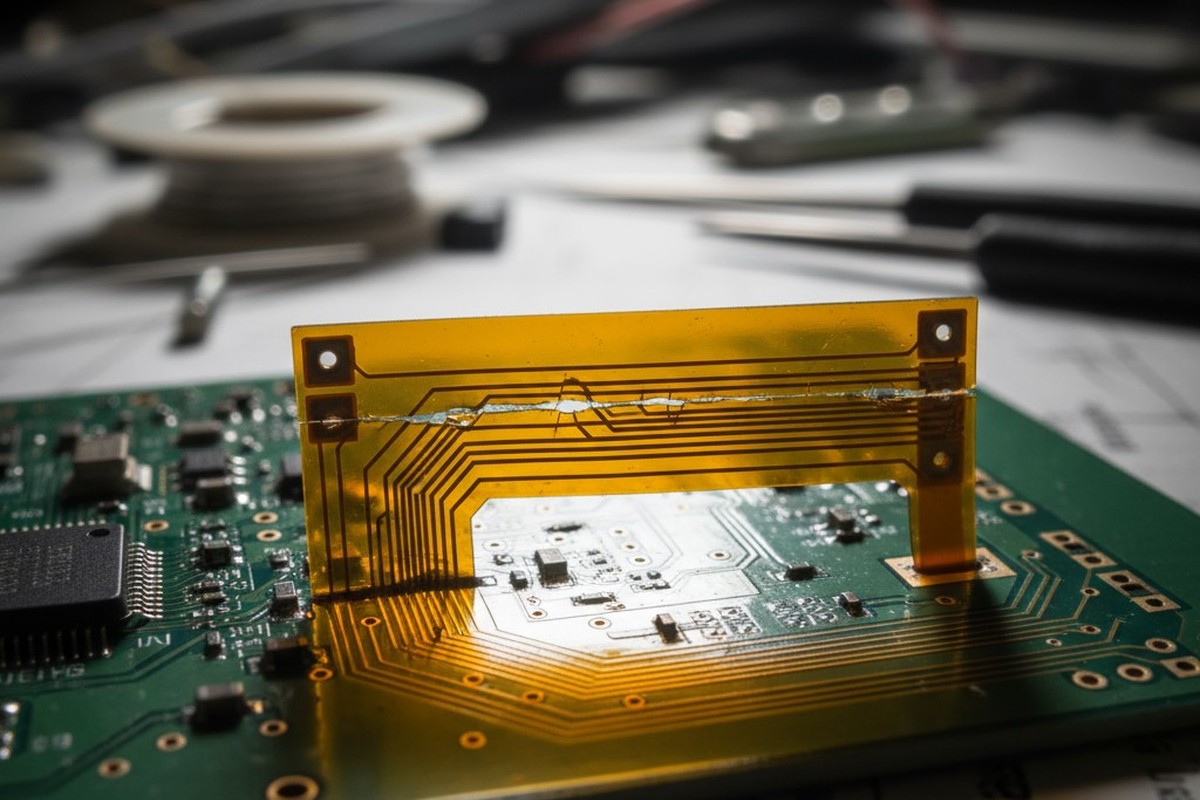

الدائرة الصلبة-المرنة يمكن أن تبدو مثالية في CAD، وتتجه بشكل أنيق من خلال حاوية المنتج ثلاثية الأبعاد، ومع ذلك تتشقق بعد خمسمائة دورة ميدانية. هذا ليس خطأ في المحاكاة أو تخطئة قاعدة في التصميم. إنه فشل ينشأ من الفجوة بين ما يحدده ملف التصميم وما يمكن أن يتحمله فيزياء تعبُّف النحاس. لا يقول الكمال التجميلي لمكدس التصيير شيئًا عن بنية الحبيبات، ولا قليلًا عن توزيع الإجهاد في Coverlay، وأقل عن واقع التصنيع الذي يحدد ما إذا كان حافة الحامي تركز أو توزع الإجهاد.

الاعتمادية في تطبيقات الانحناء الديناميكية تُكتسب عن طريق إدارة أربعة متغيرات تحكم مقاومة النحاس للإجهاد الدوري: اتجاه الحبيبات، هندسة الأثر، نوافذ Coverlay، ووضع الحماة. يُحدد اتجاه الحبيبات أساس تحمل التعب. توزيع أو تركيز الإجهاد يتم عبر تتبع الأثر. توضع نوافذ Coverlay على محور الانحناء المحايد. والتحكم في منطقة الانتقال الحرجة حيث يبدأ الانحناء ويتصاعد الإجهاد يكون بواسطة الحماة.

هذه ليست زخارف مستقلة تطبق على ترتيب. إنها خيارات ميكانيكية تعتمد على بعضها البعض ويجب أن تتوافق مع السلوك الفيزيائي لطبقة النحاس المدلفن تحت الإجهاد المتكرر. فهم المنطق السببي وراء هذه الخيارات هو الفرق بين تصميم يفشل وآخر يدوم.

آليات تعبُّف النحاس

النحاس يفشل تحت الانحناء المتكرر لأنه معدن متعدد البلورات عرضة للتشكل البلاستيكي التراكمي. كل دورة انحناء تجهد النحاس إلى ما بعد حد مرونته في مناطق محلية، خاصة عند السطح الخارجي للانحناء حيث يكون إجهاد الشد في أعلى مستوياته. المادة لا تعود إلى حالتها الأصلية. بدلاً من ذلك، تنتقل وتتكاثر التشققات داخل هيكل الحبيبات، مما يعمل على تصلب النحاس وخلق مواقع لتكاثر الشقوق. مع مئات أو آلاف من الدورات، تنتشر microcracks على طول حدود الحبيبات حتى يحدث كسر كامل. مع وجود عدد كافٍ من الدورات عند إجهاد كافٍ، يكون الفشل حتمياً. مهمة المصمم هي تقليل هذا الإجهاد وزيادة عدد الدورات بشكل كبير قبل أن تبدأ الشقوق.

بنية الحبيبات والانزلاق البلوري

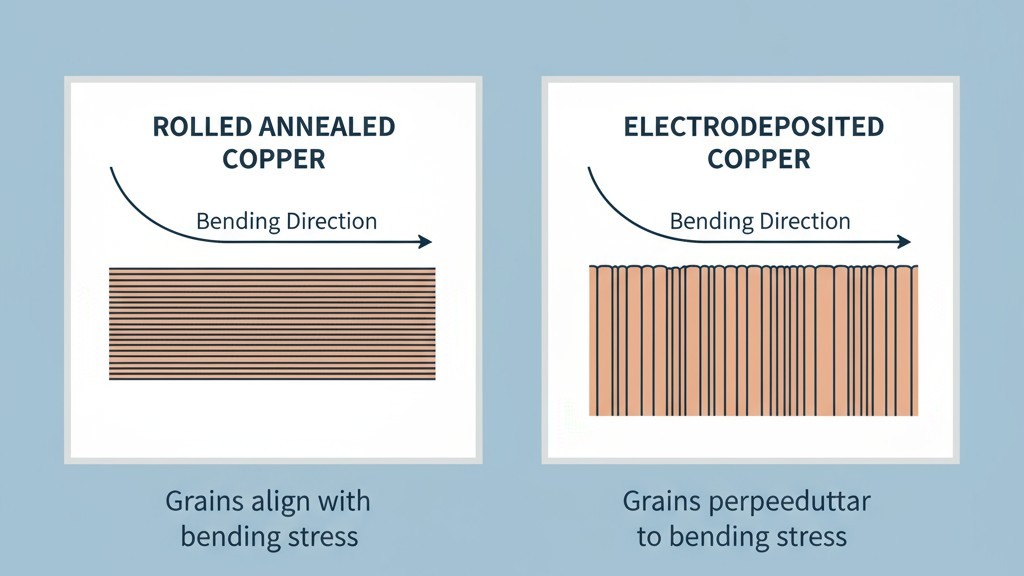

طبقة النحاس المُطَرَّة بالكهرباء، الشائعة في العديد من دوائر المرونة، لها بنية حبيبية عمودية على مستوى الرقاقة. النحّاس المسحوب والمطهّر، هو الاختيار الصحيح للتطبيقات الديناميكية، وله حبيبات ممتدة ومتراصة بمحاذاة اتجاه التدحرج. عند انحناء النحاس، يحدث تشوه بلاستيكي مع تحرك التشققات على طول طائرات الانزلاق داخل كل حبة. تعتبر حدود الحبيبات حواجز، مما يؤدي إلى تكدس التشققات ويزيد من الإجهاد المحلي. تحدد اتجاه هذه الحدود بالنسبة للإجهاد المطبق مدى سهولة حركة التشققات وسرعة التعب.

في النحاس المدلفن، يدفع الانحناء المماثل للحبيبات الممتدة التشققات لعبور عدد أقل من الحدود، مما يوزع الإجهاد بشكل أكثر توازناً ويؤخر تكوين الشقوق. بينما يدفع الانحناء المتعامد مع اتجاه الحبيبات التشققات لعبور العديد من الحدود في مسافة قصيرة، مركزاً الإجهاد ويعجل الفشل. الفرق ليس بسيطاً. يمكن أن يفشل مسار مرن منحنٍ بشكل عمودي على الحبيبات في ألفي دورة، بينما يمكن لنفس الشكل المنحني بشكل موازٍ أن يدوم عشرين ألف دورة. التركيب الحبيبي غير مرئي في ملف CAD، لكنه المتغير السائد في أداء التعب.

تركيز الإجهاد عند محور الانحناء

عندما ينثني الدائرة المرنة، يتعرض نصف القطر الخارجي للشد، والنصف الداخلي للضغط، ويكون هناك محور محايد بينهما يتعرض لعدم وجود إجهاد. تكون قوة الإجهاد proportionale للمسافة من هذا المحور المحايد وعكسياً إلى نصف قطر الانحناء. الانحناءات الأكثر حدة والبناءات الأثقل تولد مستويات إجهاد أعلى.

هذه الإجهاد غير موحد. فهو يتأرجح عند مركز الانحناء وينخفض باتجاه الأقسام الصلبة. أي ميزة تعوق مجال الإجهاد هذا—تغيير مفاجئ في عرض السكة، أو داعم غير موضع بشكل جيد—تخلق تركيز إجهاد. تبدأ الكسور عند هذه التركيزات، وليس عشوائياً. إذن، تصميم الدوائر المرنة ليس مجرد اختيار نصف قطر الانحناء. إنه حول تحديد نقاط ارتفاع الإجهاد، والحفاظ على تلك القمم دون حد إجهاد المعدن، والقضاء على التشويهات الهندسية التي تخلق محاور جديدة.

1. اتجاه حبيبات النحاس: المتغير الأساسي

بالنسبة لأي تطبيق يستهدف أكثر من بضع آلاف من الدورات، يجب تحديد اتجاه اللف لرقائق النحاس بشكل عمودي على محور الانحناء. هذا ليس إرشادًا؛ إنه قيد مادي مشتق من سلوك الإجهاد غير المتآزر للنحاس المدلفن. المصنع الذي لا يتحكم في اتجاه الحبة يقدم فرصة عشوائية—احتمال بنسبة خمسين بالمائة أن يكون النحاس موجهًا في اتجاه ضعيف. والمصمم الذي لا يحدد ذلك قد فوض أهم متغير للموثوقية إلى الحظ.

تحديد اتجاه اللف

يجب أن يتضمن رسم التصنيع مؤشرًا لاتجاه الحبة لكل منطقة مرنة ديناميكية. بالنسبة للمفصل ذات المحور الواحد، يكون ذلك سهمًا واحدًا مع ملاحظة، مثل

إذا انعطف الدائرة في اتجاهات متعددة، قد يكون من المستحيل محاذاة الحبوب بشكل مناسب لجميع المحاور. ثم يجب على المصمم أن يعطي الأولوية للمحور الذي يحتوي على أعلى عدد دورات أو إجهاد ويقبل أداء منخفضًا في أماكن أخرى. يجب توثيق وتواصل هذا التبادل، وعدم تركه ضمنياً. قدرة عملية المصنع هي المفتاح. يمكن للمورد الذي يستخدم معالجة بأشرطة مستمرة أن يضبط اللوحة بسهولة لتطابق المواصفات. قد توفر عملية تغذية الألوحة تحكمًا أقل أو تفرض تكلفة إضافية. يجب تأكيد ذلك خلال مراجعة التصميم.

عندما لا يكون التحكم في اتجاه الحبة خيارًا

إذا لم يمكن التحكم في اتجاه الحبوب، يجب على التصميم التعويض من خلال الهندسة. زِد نصف قطر الانحناء لتقليل الإجهاد. وسع المسارات لتقليل كثافة التيار والحرارة. إذا سمحت التطبيق، قلل من عدد الدورات المستهدفة. استخدم مسارات مخططة أو منحنية بدلاً من المسارات المستقيمة لتوزيع الإجهاد. حدد نحاسًا أرق حيثما أمكن، لأنه ينحني بإجهاد أقل لنصف قطر معين. لا تُعيد هذه الاستراتيجيات أداء ضبط الحبوب بشكل كامل، لكنها يمكن أن تجعل التصميم غير المسيطر عليه قابلًا للتطبيق في التطبيقات التي تتطلب آلاف الدورات منخفضة.

2. هندسة تتبع الأثر

طريق يتبع خط السكة خلال المنطقة المرنة يحدد كيف يتفاعل مع إجهاد الانحناء. لا يتعلق التوجيه بالدودة القصيرة أو زيادة الكثافة، بل بخلق هندسة توزع الإجهاد بشكل متساوٍ وتتجنب الانقطاعات.

توجيه السكة

من الناحية المثالية، يجب أن تكون جميع الأسلاك متوازية مع محور الانحناء، ويدخل ويخرج من المنطقة المرنة على طول حوافها الطويلة. هذا يحافظ على كل سكة ضمن منطقة إجهاد ثابت تقريبًا، بدلاً من إجبارها على عبور تدرج من الشد إلى الضغط. يمكن لهذا الاختيار البسيط أن يحسن عمر التعب بمقدار ثلاثة أمور أو أكثر مقارنة بالتوجيه العمودي، حتى مع تحقيق محور الحبة بشكل صحيح.

عندما يجب على الأسلاك عبور محور الانحناء—على سبيل المثال، للاتصال بين المكونات على جوانب مختلفة من الطي—قلل من عدد الالتقاطات. اجعل تلك الأسلاك عريضة قدر الإمكان حسب متطلبات التيار والمقاومة، لأن الأسلاك الأعرض تتحمل إجهادًا أعلى. إذا كان من الضروري عبور عدة أسلاك، فقم بتبديلها على طول المنطقة المرنة بدلاً من تجميعها في المركز حيث تصل مستويات الإجهاد إلى أقصى حد.

العرض، التباعد، والتظليل

السكة التي تغير عرضها في المنطقة المرنة تخلق نقطة إجهاد عند الانتقال. حافظ على عرض السكة ثابتًا طوال المنطقة المرنة. يجب أن تحدث أي تغييرات ضرورية في العرض داخل الجزء الصلب، على بعد خمسة أضعاف عرض السكة على الأقل من حد المنطقة المرنة.

بالنسبة للتصاميم التي تحتاج إلى مقاومة موجهة للتيار أو تيار عالي في عرض مرن ضيق، توفر الأسلاك المظللة حلاً وسطاً. السكة المظللة هي منطقة نحاسية صلبة ذات فتحات دورية تمتد بالتوازي مع محور الانحناء. يخلق ذلك سلسلة أصابع ضيقة تنثني بسهولة أكبر، مما يقلل من صلابة طبقة النحاس ويخفض الإجهاد. التبادل هو انخفاض سعة التيار والمزيد من التعقيد في التصنيع.

يجب أن يكون التباعد بين الأسلاك كريمًا. تخلق الأسلاك المقربة جدًا طبقة نحاسية أكثر صلابة تركز الإجهاد. التباعد الذي لا يقل عن ضعف عرض السكة هو نقطة انطلاق جيدة؛ ولبذل الانحناء شديد الضيق، زِد التباعد ليصل إلى ثلاثة أو أربعة أضعاف العرض.

تثبيت الدموع

الانتقال من قسم صلب إلى منطقة مرنة هو نقطة تغيير ميكانيكي مفاجئ وإجهاد عالي. إذا دخلت مسيرة إلى المنطقة المرنة بزوايا حادة، فإن هذه الخاصية تصبح نقطة الفشل. سوف تتشقق المسيرة عند مرساها، وليس في وسط الانحناء.

الدموع هي الحل القياسي. يتسع شكل الدموع تدريجيًا للمسيرة عند خروجها من التوصيلة أو الوسادة. عند الانتقال من الصلب إلى المرن، ينطبق هذا المفهوم على المنطقة بأكملها للمرساة. يجب أن تتسع المسيرة مع اقترابها من حد المرونة ثم تتراجع إلى عرضها المطلوب بمجرد الابتعاد عن منطقة الإجهاد العالي. هذا يوزع تدرج الإجهاد على مسافة أطول. تجنب تثبيت المسيرات مباشرة على التوصيلات على الحد. أزح أي التوصيلات الضرورية على بعد ميل واحد على الأقل إلى القسم الصلب واستخدم مسارات ناعمة ومنحنية إلى المنطقة المرنة.

3. نافذة Coverlay للتحكم في المحور المحايد

المحور المحايد هو المستوى داخل دائرة مرنة يتعرض لصفر إجهاد أثناء الانحناء. في تكديس مثالي متماثل، يقع هذا المحور داخل طبقة النحاس نفسها، مما يقلل الإجهاد. ومع ذلك، فإن البناء القياسي للمرن غير متماثل. عادةً، تكون طبقة الحماية الكوفرليه أسمك من قاعدة البوليمايد تحت النحاس، مما يحول المحور المحايد بعيدًا عن النحاس وباتجاه طبقة الحماية الأسمك. يمكن أن يؤدي هذا التحول الصغير إلى زيادة إجهاد النحاس بما يكفي لتقليل عمر التعب بنسبة 30-50%.TP6T

تحجيم النافذة باستخدام الطبقة الواقية هو تقنية لاستعادة التماثل. يتضمن ذلك إزالة طبقة الحماية اللاصقة مع المادة اللاصقة في المنطقة ذات الإجهاد العالي عند الانحناء، مع ترك قاعدة البوليمايد والنحاس فقط. هذا ينقل المحور المحايد نحو النحاس بشكل كبير، مما يزيد عمر التعب بشكل كبير. المقايضة هي أن النحاس معرض، لذا فهذه التقنية قابلة للتنفيذ فقط حيث لا حاجة للحماية البيئية أو يمكن إضافتها لاحقًا.

هندسة شكل النافذة حاسمة. يجب أن تكون مركزة على محور الانحناء وتمتد على الأقل ثلاثة أضعاف نصف قطر الانحناء على المحور. يجب أن تكون حواف النافذة على بعد لا يقل عن مقداري ميل من حد الصلب-المرن لتجنب إنشاء تركيز إجهاد جديد حيث يتغير تكديس الصلابة فجأة. إذا لم يكن من الممكن إزالة اللصق، فإن البديل هو تحديد تكديس متماثل من البداية باستخدام طبقة رقيقة من البوليمايد ملصقة على النحاس. هذا يكلف أكثر ولكنه يحقق نفس الفائدة دون تعريض النحاس.

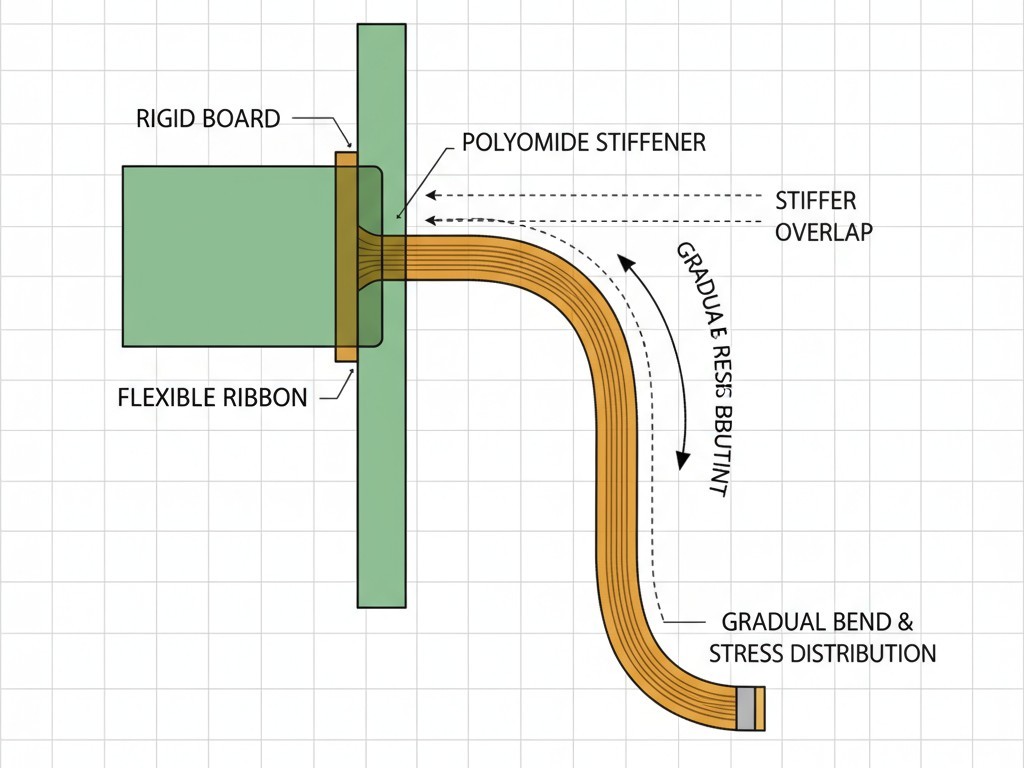

4. وضع الحماة لإدارة الانتقال

الانتقال من الصلب إلى المرن هو المنطقة ذات الإجهاد الأعلى في معظم التطبيقات الديناميكية. لا ينحني الجزء الصلب، مما يجبر كل التشوه في أول عدة مليمترات من المنطقة المرنة. تُستخدم المثبطات لإدارة هذا الانتقال، والتحكم في مكان بدء الانحناء وإطالة منطقة الانتقال لتقليل الإجهاد الأقصى.

المثبط هو طبقة من المادة، عادةً فيلم البوليمايد، ملتصقة بالجزء الصلب وتمتد على طول نُقطة الانحناء. يمنع الانحناء عند تطبيقه، مما يجبر الانحناء على أن يبدأ من حافته. من خلال إزاحة هذه الحافة بعيدًا عن حد الصلب-المرن الفعلي، ينشئ المصمم منطقة تحكم حيث تقترب الصلابة تدريجيًا، مما يوزع الإجهاد على مسافة أطول.

مادة المثبط وهندسة الحافة

يعد فيلم البوليمايد أكثر مواد المثبطات شيوعًا للمرن الديناميكي. فهو صلب بما يكفي للتحكم في موقع الانحناء، ولكنه مرن بما يكفي لتجنب إنشاء حافة صلبة تتركز عليها الإجهاد. بشكل عام، فإن المثبطات المعدنية غير مناسبة، حيث تخلق حوافها الصلبة ارتفاعات إجهاد حادة.

يجب تحديد موضع حافة المثبط بدقة. قاعدة جيدة هي وضع الحافة على بعد ضعف نصف قطر الانحناء إلى خط المركز للانحناء. يجب أن تكون الحافة مدببة، وليست مربعة. تخلق الحافة المدببة انتقالًا تدريجيًا في الصلابة. يمكن تحقيق ذلك عن طريق تقشير مادة المثبط، أو استخدام طبقات متداخلة متعددة، أو شراء أفلام ذات مدببة بشكل فطري. يجب أن يكون المدبب بطول لا يقل عن ثلاثة مليمترات للتطبيقات ذات الدورة العالية.

بالنسبة لدائرة تنحني من جزء صلب مركزي، تحدد المثبطات حدود المنطقة المرنة. طول هذه المنطقة مهم؛ يجب أن يكون طويلًا بما يكفي لاستيعاب الانحناء دون إجهاد النحاس بزيادة. قاعدة تصميم موثوقة هي جعل المنطقة المرنة بطول لا يقل عن ستة أضعاف نصف قطر الانحناء. بالنسبة لنصف قطر انحناء 5 مم، يجب أن تكون حواف المثبط على بعد لا يقل عن 30 مم.

التحقق من صحة التصميم بعد نموذج CAD

قد يفشل تخطيط الصلب-المرن الذي يمر جميع قواعد قواعد التصميم للبرمجيات. أدوات CAD تصف الهندسة؛ فهي لا تأخذ في الاعتبار اتجاه الحبوب، أو موضع المحور المحايد، أو تراكمات الإجهاد عند حافة المثبط. يتطلب التحقق خارج بيئة CAD لتأكيد توافق التصميم مع فيزياء المواد وأن يستطيع المصنع تنفيذه كما هو مقصود.

يبدأ ذلك بمكالمة مباشرة مع المصنع لتأكيد قدرته على توفير والتحكم في اتجاه حبوب النحاس الملفوف. ويتابع بمراجعة مواد التكديس الفعلية لديهم — سمك الحماية، نوع اللاصق، تسامح التثبيت — لإعادة حساب موضع المحور المحايد استنادًا إلى الواقع، وليس على الافتراضات العامة. كما يجب أن يُدمَج عملية وضع المثبطات للمصنع، بما في ذلك الدقة في الوضعية وقدرات التبسيط للحافة، في التصميم.

يكشف النمذجة الأولية الحقيقة. الشقوق التي تبدأ عند نقطة الحدود بين الصلب والمرن تشير إلى نقص في تخفيف الإجهاد، ربما بسبب وضعية المدعم أو ضعف تثبيت المسار. الشقوق في مركز منطقة الانحناء تشير إلى اتجاه الحبوب غير الصحيح أو نصف قطر الانحناء الضيق جدًا. كل نمط فشل يشير إلى متغير معين يحتاج إلى تصحيح.

بالنسبة للأهداف التي تتجاوز عشرة آلاف دورة، فإن الاختبارات المعجلة ضرورية. يشمل ذلك ثني النماذج الأولية بسرعة أعلى أو نصف قطر أقصر لتجميع الدورات بسرعة. على الرغم من أن الاختبار لا يمكن أن يحل محل التصميم الجيد، إلا أنه يمكن أن يوضح التفاعلات المعقدة بين المتغيرات التي يصعب التنبؤ بها. عملية التصميم تكرارية: تصميم يعتمد على الفيزياء، مراجعة مع الصانع، واختبار النموذج المادي. نموذج CAD هو نقطة البداية، وليس الإثبات.