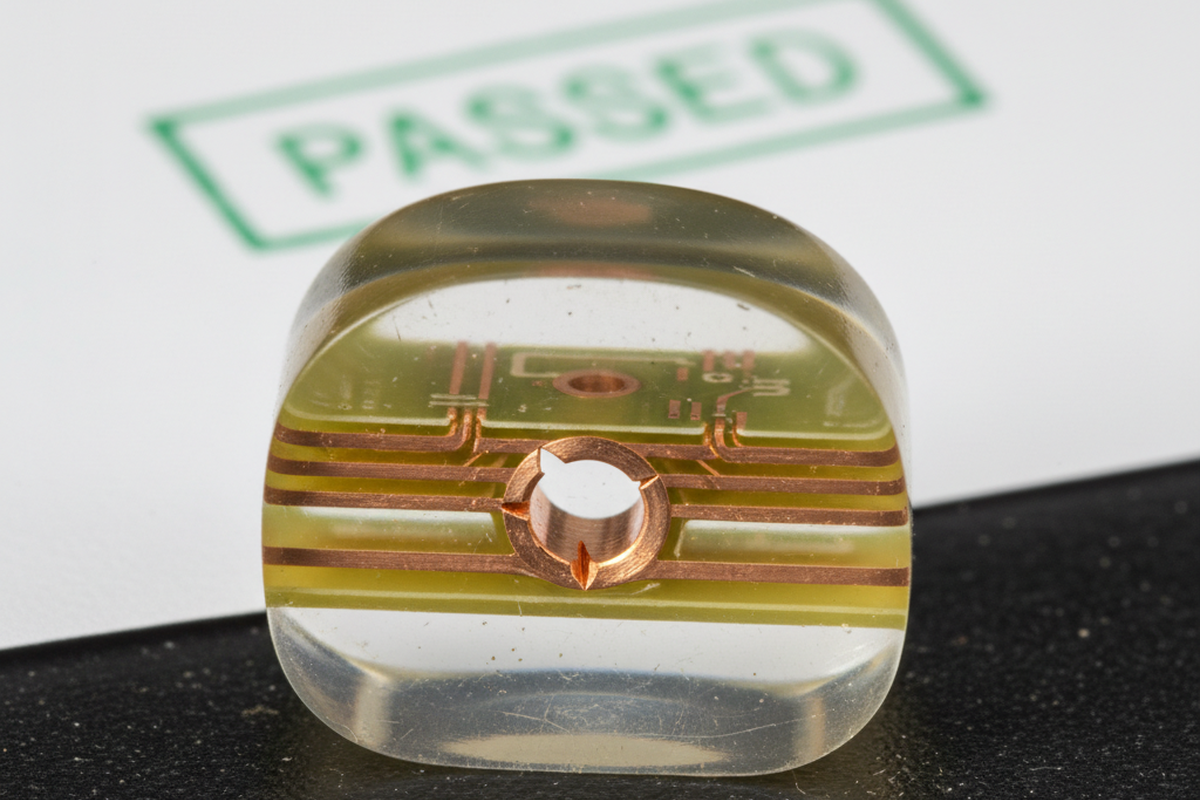

اللوحة ميتة. كانت وحدة عالية المخاطر - ربما وحدة تحكم لوجستية مستقلة أو واجهة مراقبة طبية - وفشلت في الميدان بعد خمسين ساعة فقط. أنهى مختبر تحليل الفشل التشريح: يكشف مقطع عرضي للوحة الدوائر المطبوعة عن برميل ثقب متشقق أو اتصال داخلي منفصل. الفيزياء لا يمكن إنكارها؛ النحاس مقطوع فعليًا. ومع ذلك، على المكتب أمام مدير الجودة، يتلألأ "شهادة المطابقة" (CoC) من مصنع التصنيع بدرجات نجاح. تقرير المقطع الدقيق المرفق مع تلك الشحنة يظهر طلاء نحاسي جميل وقوي، يتجاوز الحد الأدنى لفئة IPC 3.

كيف يمكن أن تكون اللوحة مكسورة فعليًا بينما تدعي أوراقها أنها مثالية؟ الجواب يكمن عادة في "العينة التمثيلية"، المعروفة أيضًا باسم كوبون الاختبار. في عالم تصنيع لوحات الدوائر المطبوعة عالي المخاطر، نعتمد على هذه الشرائط الصغيرة من مادة اللوحة على حافة النفايات للوحة التصنيع للإشارة إلى صحة الدوائر الفعلية في الوسط. نفترض أنه إذا اجتاز الكوبون، فإن اللوحة تجتاز. هذا الافتراض هو الخطأ الأكثر تكلفة في موثوقية الأجهزة الحديثة.

الفيزياء لا تهتم بأوراقك. إذا لم تتطابق هندسة كوبون الاختبار بدقة مع هندسة أصعب ميزة في لوحتك الفعلية، فإن تقرير المقطع الدقيق يتوقف عن كونه بيانات ويصبح خيالًا مريحًا.

الفيزياء في خزان الطلاء

لفهم سبب كذب الكوبون، عليك النظر إلى البيئة داخل خزان الطلاء. تُغمر لوحة الدوائر المطبوعة في حمام إلكتروليتي حيث يُترسب النحاس على السطح وداخل الثقوب المثقوبة عبر التحليل الكهربائي. الطلاء ليس عملية موحدة مثل طلاء الجدار. إنها صراع فوضوي بين ديناميكا السوائل وتوزيع التيار الكهربائي.

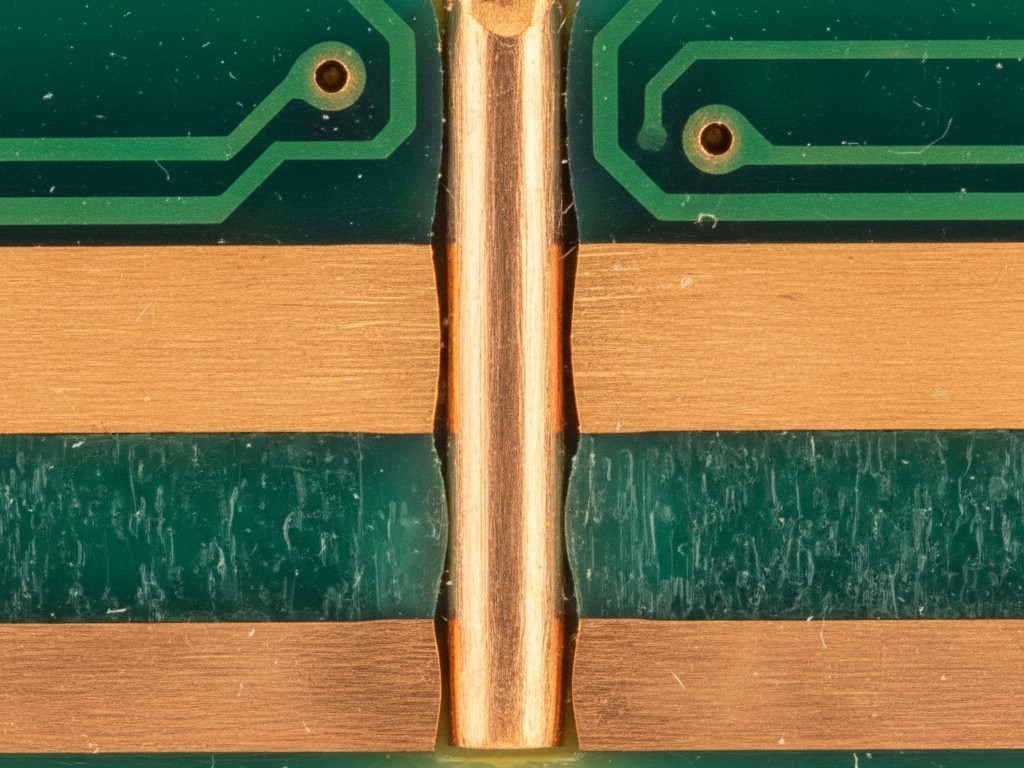

معدل تراكم النحاس داخل الثقب يعتمد بشكل كبير على "قوة الرمي" للحمام ونسبة الأبعاد للثقب. الثقب العريض والسطحي سهل الطلاء؛ الكيمياء الطازجة تتدفق بسهولة، والمجال الكهربائي قوي. الثقب الضيق والعميق كابوس. الكيمياء تتوقف، والمجال الكهربائي يكافح للوصول إلى مركز البرميل.

الآن، اعتبر هندسة كوبون الاختبار القياسي. تاريخيًا، يعتمد العديد من موردي التصنيع على استخدام كوبون IPC-2221 "النموذج أ" القياسي أو شريط ملكية بسيط. غالبًا ما تحتوي هذه على ثقوب عبرية كبيرة وقوية، ربما 0.5 مم أو أكبر. إنها "أبواب الحظيرة" في عالم لوحات الدوائر المطبوعة - سهلة الحفر، سهلة التنظيف، وسهلة الطلاء للغاية.

قارن هذا مع تصميم اللوحة. قد تكون تستخدم تصميم اتصال عالي الكثافة (HDI) بحفر ميكانيكية 0.15 مم أو ميكروفياز محفورة بالليزر. هذه هي "عيون الإبرة". عندما تدخل تلك اللوحة الخزان، تغمر الكيمياء ثقوب الكوبون الكبيرة، مكونة طبقة نحاسية سميكة وصحية. في الوقت نفسه، في وسط اللوحة، يكافح محلول الطلاء للتداول داخل الفياز الصغيرة ذات نسبة الأبعاد العالية. النتيجة هي "ترقق الركبة" أو طلاء برميل غير كافٍ في المنتج الفعلي، بينما يحصل الكوبون على نجمة ذهبية.

يمتد هذا الانفصال إلى ما هو أبعد من السلامة الهيكلية. غالبًا ما يهوى المصممون التحكم في المعاوقة، مطالبين بتقارير TDR (انعكاس المجال الزمني) لضمان سلامة الإشارة. إذا استخدم المورد كوبونًا به هندسة أثر لا تتطابق مع الكثافة المحددة وبيئة النقش لأزواج التفاضل عالية السرعة الخاصة بك، فإن نتائج TDR تلك هي خيالات محسوبة، وليست حقائق مقاسة. إذا كان كوبون الهيكل يكذب بشأن سمك النحاس، فمن المحتمل أن يكذب كوبون المعاوقة بشأن عرض الأثر.

تتفاقم المشكلة بسبب "لصوص التيار". تجذب حواف لوحة التصنيع كثافة تيار أكبر من المركز. وبما أن الكوبونات توضع دائمًا تقريبًا على حافة اللوحة ("السكك") لتوفير المساحة، فإنها تطلى بشكل أسرع وأكثر سمكًا من الأجزاء في الوسط. تنتهي باختبار أكثر العقارات تميزًا على اللوحة للتحقق من صحة الأكثر حرمانًا.

مصيدة HDI وVia-in-Pad

تصبح مشكلة عدم تطابق الهندسة كارثية عندما تنتقل إلى هياكل HDI وVia-in-Pad Plated Over (VIPPO). هنا تحدث غالبية سيناريوهات "النجاح-ولكن-الفشل" الحديثة.

فكر في الميكروفيا المكدسة. في هذا الهيكل، يربط ثقب محفور بالليزر في الطبقة 1 بفتحة مدفونة في الطبقة 2، والتي ترتبط بالطبقة 3، وكلها مكدسة مباشرة فوق بعضها البعض. إنه هش ميكانيكيًا وعرضة للفصل عند الواجهة إذا لم تكن كيمياء الطلاء مثالية. ومع ذلك، إذا استخدم البائع قسيمة قياسية تزيح هذه الفتحات—بوضعها متزاحمة بعيدًا عن بعضها البعض—بدلاً من تكديسها، يتغير ملف الإجهاد تمامًا. ستجتاز القسيمة المتزاحمة اختبارات التدوير الحراري التي تمزق الفتحة المكدسة. أنت تتحقق من هيكل حميد بينما تشحن قنبلة موقوتة.

ثم هناك كابوس VIPPO. في هذه العملية، يتم طلاء الفتحة، وملؤها بالإيبوكسي، ثم "تغطيتها" بالنحاس بحيث يمكن لحامل المكون أن يُلحَم مباشرة فوقها. الخطر هنا هو "التجويف" أو انفصال الغطاء الناجم عن انبعاث الغازات من ملء الإيبوكسي. إذا كان تصميمك يستخدم VIPPO لتفريع BGA ولكن القسيمة القياسية للبائع تستخدم فتحات مفتوحة، فلن يظهر المقطع المجهري جودة طلاء الغطاء أو الملء.

غالبًا ما يكون هذا هو المكان الذي يخلق فيه الجدل بين فئة IPC 2 و3 ثقة زائفة. تكافح فرق الشراء بشدة من أجل عقود الفئة 3، معتقدة أنها تمنحهم مناعة من الفشل. لكن الفئة 3 هي مجرد مجموعة من معايير القبول (مثل الحد الأدنى لسماكة الطلاء، عرض الحلقة الحلقية). إذا طبقت معايير الفئة 3 على قسيمة لا تشبه فعليًا لوحتك، فلن تشتري الموثوقية. لقد اشتريت فحصًا عالي الجودة ومكلفًا جدًا لقطعة خردة لا علاقة لها بمنتجك.

درع الأوراق

لماذا يحدث هذا؟ لماذا يستخدم مصنع التصنيع، الذي تعتمد سمعته على الجودة، قسيمة لا تطابق اللوحة؟

نادراً ما يكون الخبث هو السبب. عادةً ما يكون الأمر مجرد الجمود والكفاءة. القسائم القياسية مثل نماذج IPC-2221 مصممة مسبقًا. تناسب حدود اللوحة بدقة دون استهلاك مساحة تولد إيرادات. من السهل قطعها وقراءتها تحت المجهر. يمكن لفني المختبر معالجة خمسين قسيمة قياسية في وردية واحدة. القسائم المخصصة التي تحاكي ميزات اللوحة المعقدة تتطلب وقت هندسي للتوليد، وتستهلك مساحة أكبر، ويصعب طحنها وتلميعها دون تدمير العينة.

هناك أيضًا حافز منحرف في اللعب. "القسيمة الذهبية"—المصممة للنجاح—تحافظ على سير خط الإنتاج. إذا استخدم البائع قسيمة تحاكي بدقة أصعب ميزاتك، سينخفض العائد لديهم. سيتعين عليهم التخلص من اللوحات التي قد تكون "على الحافة". باستخدام قسيمة متساهلة، ينقلون المخاطر من كومة الخردة الخاصة بهم إلى عوائدك الميدانية.

تعزز الوثائق هذا الدرع. ستدرج شهادة المطابقة القياسية الالتزام بـ IPC-6012. ما لم تكن قد قرأت التفاصيل الدقيقة في الملحق أ من IPC-6012 وطلبت تحديدًا "قسائم A/B" (قسائم تطابق هياكل الفتحات المحددة في التصميم)، فإن البائع يمتثل تقنيًا باستخدام شرائطه الافتراضية. لقد اتبع المعيار؛ المعيار لم يجبرهم فقط على اختبار الأشياء الصعبة.

هندسة الحقيقة

الطريقة الوحيدة لكسر هذه الدورة هي السيطرة على ملاحظات التصنيع. لا يمكنك الاعتماد على البائع لجعل عمله أصعب طوعًا.

يجب أن تحدد أن يتم إنشاء قسائم الاختبار وفقًا لـ الملحق أ من IPC-6012. تجبر هذه المواصفة منشئ القسائم على النظر في ملف اللوحة، وتحديد "أصعب ميزة" (MDF)—سواء كانت أصغر حفر، أو أدق تباعد، أو أعمق فتحة عمياء—وإنشاء قسيمة تحاكي تلك الميزة.

للتشغيلات الحرجة—الفضاء، الطبية، أو السيارات عالية الحجم—يجب أن تذهب أبعد من ذلك. اطلب وضع القسائم ليس فقط على حدود اللوحة، بل في مركز اللوحة، أو على الأقل في المنطقة النشطة. نعم، هذا يستهلك مساحة. نعم، ستحصل على لوحات أقل لكل لوحة. سيرفض البائع. سيخبرك أن هذا يزيد من تكلفة الوحدة.

هذه هي اللحظة لوزن "تكلفة الجودة". احسب تكلفة تلك المساحة في اللوحة—ربما بضعة دولارات لكل وحدة. الآن احسب تكلفة استدعاء ميداني، أو توقف خط الإنتاج، أو فريق من المهندسين يسافر إلى مصنع تعاقدي لتصحيح "فشل شبح". تكلفة الخردة لقسيمة صادقة هي قسط تأمين أرخص بأوامر من magnitude من مسؤولية النجاح الزائف.

هناك تفاصيل دقيقة هنا. بعض مصانع التصنيع من الدرجة الأولى طورت قسائم داخلية خاصة تتجاوز معايير IPC في قدرتها على اكتشاف العيوب الكامنة. إذا رفض البائع طلب قسيمتك لأنه يمتلك نظامًا داخليًا "أفضل"، استمع إليه—لكن تحقق. اطلب البيانات الفنية عن حساسية قسيمتهم. إذا استطاعوا إثبات أن طريقتهم تكتشف العيوب التي تهتم بها، فهذا مقبول. لكن "لقد كنا نفعلها بهذه الطريقة دائمًا" ليست حجة هندسية صالحة.

في النهاية، تقرير الميكروسيكشن لا يساوي أكثر من العينة التي يدمرها. إذا تركت العملية تتبع المسار الأسهل بشكل افتراضي، فأنت لا تختبر منتجك. أنت تختبر قدرة البائع على طلاء ثقب غير موجود على لوحتك. اجبر الهندسة على مطابقة الواقع، وستخبر الورقة الحقيقة أخيرًا.