التمركزات الباردة في مجمّعات النحاس الثقيلة ليست مشكلة في مهارة اللحام. إنها مشكلة في الطاقة الحرارية. عندما تدفع تصميمات PCB الخاصة بك أوزان النحاس إلى ثلاثة أونصات لكل قدم مربع أو أكثر، وعندما تمتد خطوط الطاقة عبر طبقات كاملة، وعندما يندمج busbars مباشرة في التكديس، فإن الفيزياء تتغير. تم تصميم ملفات التعريف للتدفئة وإعادة التدفق التقليدية للوحات ذات الكتلة الحرارية المعتدلة. إنها تفترض أن الحرارة المطبقة على سلك مكون سيانتشر بسرعة، مما يجعل المفصل يصل إلى درجة حرارة الحالة السائلة ضمن نافذة متوقعة.

النحاس الثقيل يكسر هذا الافتراض. يصبح النحاس نفسه بمثابة مبرد للحرارة بشكل ضخم، مما يحرم المفصل من الطاقة الحرارية. أنت تترك مع أسطح باهتة وحبيبية وروابط بين المعادن غير مكتملة تفشل في الميدان أو تتسبب في حلقات إعادة عمل مكلفة قبل شحن اللوحة.

في شركة Bester PCBA، نعالج التركيبات الثقيلة للنحاس والتيارات العالية كمشكلة إدارة حرارية أولاً، وكمسألة عملية لحام ثانياً. الحل ليس فقط زيادة درجات حرارة حوض اللحام أو زيادة أوقات الإقامة. إنها استراتيجية على مستوى النظام: فهم فيزياء الكتلة الحرارية، وتطبيق التسخين المسبق العدواني والمتحكم فيه بدقة، وتخصيص ملف العملية لمعاوقة حرارية لمجمّعك. هكذا تتجنب العيوب التي تعيق التركيبات الثقيلة للنحاس وتقدم لوحات تلبي معايير الاعتمادية من Class 2 أو Class 3 بدون إعادة عمل لا نهاية لها.

لماذا يُهزم النحاس الثقيل عمليات اللحام القياسية

المشكلة هي الجمود الحراري. يعني ارتفاع السعة الحرارية العالية والتوصيل الحراري للنحاس أنه عند التحول من نحاس أونصة إلى أربعة أو ست أونصات، أنت لا تقوم فقط بتكبير الهندسة - أنت تضاعف الكتلة الحرارية. تعمل هذه الكتلة كمادة إسفنجية للحرارة، تمتص كميات هائلة من الطاقة حتى مع ارتفاع درجة حرارة بسيط. عندما يطبق موجة لحام أو فرن إعادة تدفق الحرارة، conducts the massive copper plane it away from the joint faster than the source can replenish it. The joint never reaches the solder’s liquidus temperature, or it gets there so briefly that a reliable metallurgical bond can’t form.

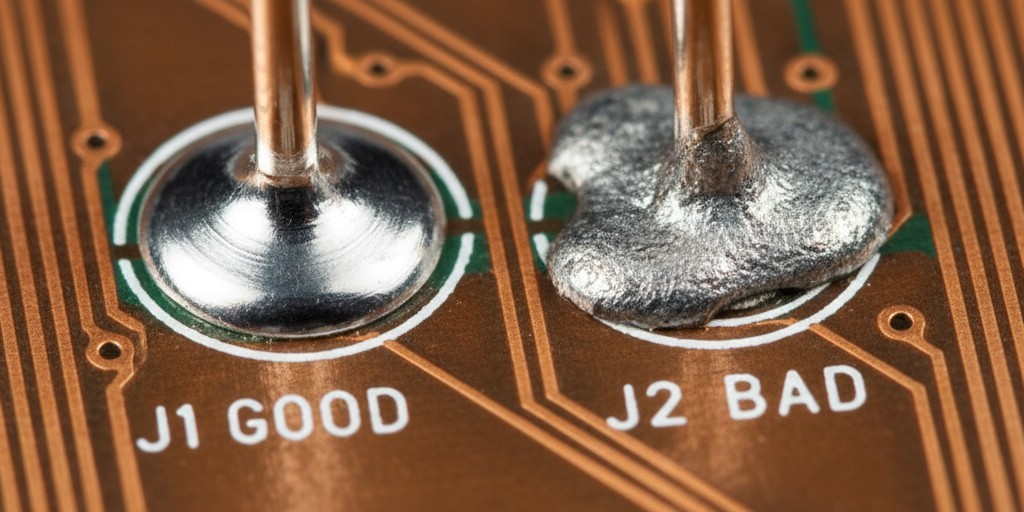

المفصل البارد هو فشل في تشكيل المركب المعدني بين المعدنين. عندما يلتقي اللحام المنصهر مع سطح نحاسي في درجة الحرارة الصحيحة، يتكون طبقة رقيقة من المركبات بين المعدنين — بشكل رئيسي Cu₆Sn₅ وCu₃Sn — عند الواجهة. تتواجد هذه الطبقة هي الرابطة. يتطلب تكوينها درجة حرارة كافية ووقت كافٍ. إذا لم يصل سطح النحاس إلى درجة الحرارة العالية بسبب استنزاف كتلته للطاقة المتاحة، فإن الطبقة بين المعدنين تكون غير مكتملة أو غائبة. النتيجة هي مفصل يبدو مبللاً سطحياً لكنه يفتقر إلى السلامة الهيكلية. تحت دورة حرارية أو ضغط ميكانيكي، تتشقق هذه المفاصل. تحت الحمل الكهربائي، تظهر مقاومة عالية وتولد حرارة، مما يسرع من الفشل.

تُظهر الصور بوضوح علامات سوء النقل الحراري: سطح لحام حبيبي أو باهت، تكون غير جيدة في تشكيل السب شديد، ولا يوجد منيسكوس ناعمة ومقعرة بشكل صحيح. هذه هي علامات اللحام التي تصلبت قبل أن تتمكن من أداء وظيفتها. بينما يحدد معيار IPC-6012 هذه العيوب لللوحات من الفئة 2 و3، إلا أن المعيار لا يوضح لك كيفية تجنبها. يتطلب ذلك هندسة العملية للتغلب على العجز الحراري.

يُقاس هذا التحدي بشكل غير خطي. قد يتحمل لوحة وزنها أونصة واحدة علىprofile تابع عادي مع تعديلات صغيرة. أما لوحة وزنها أربع أونصات فستنتج عيوباً إلا إذا أعيد تصميم العملية بشكل جذري. لوحة وزنها ستة أونصات، أو واحدة مزودة بحوامل موصلات مدمجة، يمكنها التغلب على تغييرات العملية الأكثر عدوانية. الخطوة الأولى هي التعرف على أن الكتلة الحرارية ليست تفصيلًا، بل هي القيد المركزي.

مواصفات وزن النحاس وآثارها الحرارية

يتم تحديد وزن النحاس بالأونصة لكل قدم مربع، وهو مقياس السُمك. حوالي 1.4 ميل (35 ميكرون) جرام من النحاس سماكه أونصة واحدة. ستة أونصات تعادل 8.4 ميل. يبدو الفرق صغيرًا، لكن تأثيره على الكتلة الحرارية كبير. لأن الكتلة تتناسب مع الحجم، فإن لوحة النحاس التي تزن ستة أونصات لها ستة أضعاف كتلة لوحة أونصة واحدة من نفس المساحة. لديها ستة أضعاف العزم الحراري وتحتاج إلى ستة أضعاف الطاقة للوصول إلى نفس درجة الحرارة.

بالنسبة للمجموعات التي تتراوح ما بين أونصة إلى أونصتين، عادةً ما توفر عمليات إعادة التدفق أو اللحام بالموجة حرارة كافية. الكتلة الحرارية قابلة للإدارة، وتصل اللوحة إلى التوازن ضمن دورة نموذجية. قد تكون هناك حاجة إلى تعديلات بسيطة في زمن الامتصاص أو درجة الحرارة القصوى، ولكن تظل العملية تقليدية.

عند ثلاثة إلى أربعة أونصات، يتغير المشهد الحراري. يبدأ النحاس في السيطرة على ميزانية الحرارية للتجميع، ولا يمكن للتدفئة بالحمل الحراري التقليدية أن تتابع. يصبح التسخين المسبق أساسيًا. بدونه، تدخل اللوحة منطقة إعادة التدفق بفوارق حرارية كبيرة؛ النحاس أبرد بكثير من المكونات. يذوب معجون اللحام، ولكن يتشكل الوصل بشكل غير كامل لأن النحاس الأساسي لم يصل أبدًا إلى درجة حرارة السائل. عند هذا الوزن، لم تعد التعديلات في العملية مجرد تحسينات، بل هي متطلبات.

عند ستة أونصات وما فوق، أو في مجموعات تحتوي على حوامل موصلات كبيرة، تصبح الكتلة الحرارية قصوى. لا يمكن لعمليات إعادة التدفق واللحام بالموجة التقليدية، حتى مع تمديد التسخين المسبق، تلبية الطلب على الطاقة بشكل كافٍ. يعمل النحاس كحوض حرارة غير محدود. غالبًا ما تتطلب هذه المجموعات لحام انتقائي مع فترات إقامات ممتدة، أو لحام يدوي باستخدام أقواس ذات قدرة حرارية عالية، أو تقنيات بديلة مثل التسخين بواسطة الحث. فهم مكان تصميمك على هذا الطيف يوجه استراتيجية التصنيع بأكملها، بدءًا من أهم خطوة: التسخين المسبق.

استراتيجيات التسخين المسبق للمفاصل ذات الكتلة العالية

التسخين المسبق ليس مجرد تدفئة للوحة؛ إنه أداة قوية لإدارة الكتلة الحرارية. هدفه هو تقليل الفجوة الحرارية بين النحاس ودرجة حرارة إعادة التدفق المستهدفة، مما يقلل من الطاقة المطلوبة خلال مرحلة اللحام النهائية. يمكن أن يتم التسخين المسبق لمجموعة عادية إلى 120–140°C. بالنسبة للنحاس الثقيل، يجب أن يكون الهدف أعلى بكثير—غالبًا بين 160–180°C أو أكثر— لضمان ألا يخلق عزم النحاس عجزًا حراريًا لا يمكن لمنطقة إعادة التدفق التغلب عليه. يتطلب ذلك درجات حرارة أعلى وأوقات نقع أطول للسماح للمسافة الحرارية بالتوازن.

أفضل الطرق هي الأشعة تحت الحمراء (IR) والتهوية القسرية من الأسفل. يوفر التسخين بالأشعة تحت الحمراء طاقة إشعاعية مباشرة لأسطح النحاس، التي تكون عالية الإمتصاص. يسمح ذلك للطاقة بالاختراق عبر اللوحة وتسخين الطبقات الداخلية بفعالية أكثر من التهوية فقط. يكمل التهوية القسرية IR بضمان توحيد درجة حرارة الهواء، وتقليل خطر وجود بقع باردة. بالنسبة للعمل مع النحاس الثقيل، تحتاج أنظمة اللحام بالموجة إلى مناطق تسخين مسبق ممتدة مع العديد من مصادر IR، وأفران إعادة التدفق تحتاج إلى تمديد مناطق التسخين المسبق أو ترقية عناصر IR الخاصة بها.

زمن النقع—الفترة التي تقضيها اللوحة عند درجة حرارة التسخين المسبق القصوى—ليس رفاهية. إنه ضرورة. بدون نقع كافٍ، قد تصل سطح ومكونات اللوحة إلى درجة الحرارة المستهدفة، لكن الكتلة النحاس الأساسية ستتخلف. يسمح النقع الصحيح للحرارة بالتوصيل عبر النحاس، eliminating these gradients. قد يتطلب لوحة وزنها أربع أونصات نقعًا يستمر من 60 إلى 90 ثانية عند 160°C. بالنسبة للمجموعات ذات الستة أونصات أو تلك المزودة بحوامل موصلات، يمكن أن تمتد فترات النقع إلى دقيقتين أو أكثر.

المقايضة في التسخين المسبق القوي هي مخاطر على المكونات الحساسة للحرارة مثل المكثفات الإلكتروليتية أو الموصلات ذات الأغراض البلاستيكية. يمكن أن يؤدي التعرض الممتد عند 180°C إلى تدهور هذه الأجزاء. الحل هو التسخين المسبق المنطقي بالمناطق، حيث يتركز الحرارة على المناطق الثقيلة من النحاس مع حجب المكونات الحساسة. هذا أمر جوهري في اللحام الانتقائي، لكنه قد يتطلب تصميمات مخصصة أو قبول نافذة عملية أضيق.

تحاول العديد من المنشآت معالجة لوحات النحاس الثقيلة في أفران إعادة التدفق التقليدية. هذا ممكن بالنسبة للنحاس متوسط الوزن (حوالي ثلاث أونصات)، لكنه يتطلب تطوير بروفيلا دقيق وغالبًا ما ينتج عنه حصاد ضعيف. القيد الرئيسي هو طاقة التسخين المسبق. تفتقر الأفران التقليدية ببساطة إلى كثافة IR اللازمة لتسخين النحاس الثقيل بسرعة كافية. يساعد تباطؤ الناقل، لكنه يقضي على الإنتاجية. إذا لم تتمكن فرنتك من توصيل 160°C أو أعلى إلى كتلة النحاس مع نقع مناسب، فسيفشل العملية. عندها، يصبح اللحام الانتقائي أو اليدوي هو الطريق الموثوق به الوحيد.

اللحام الانتقائي لمجمّعات الكتلة الحرارية المختلطة

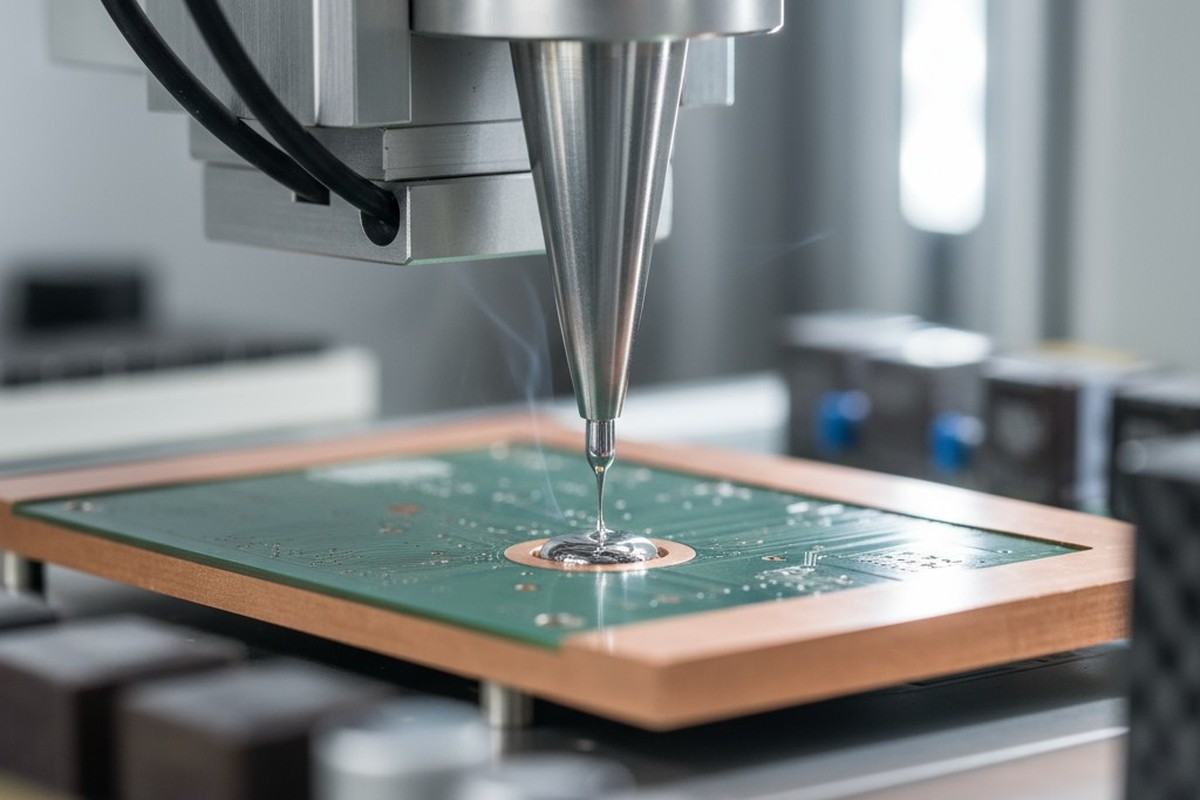

يستخدم اللحام الانتقائي لحامًا منصهرًا على المفاصل المحددة بواسطة فوهة صغيرة، بدلاً من غمر اللوحة بأكملها في موجة. هذا الدقة يجعلها ذات قيمة عالية للمجموعات ذات الأوزان المختلطة للنحاس—حيث تتعايش في طبقات الطاقة الثقيلة مع طبقات الإشارة التقليدية—أو عندما يتعين لحام مكونات الفتحات العميقة في المناطق ذات الكتلة الحرارية العالية دون تسخين باقي اللوحة. الميزة هي الدقة؛ العيب هو الإنتاجية.

اللحام الانتقائي هو الخيار الصحيح عندما تختلف الكتل الحرارية بشكل كبير عبر اللوحة، عندما لا يمكن للمكونات الحساسة تحمل تسخينًا مسبقًا عامًا، أو عندما يجعل شكل اللوحة لحام الموجة غير عملي. يوفر مصدر طاقة بأجزاء من أونصة واحدة من مستوى طاقة معينًا معقدًا لللحام الانتقائي: حيث أن المنطقة ذات الستة أونصات تتلقى تسخينًا مسبقًا موسعًا موضعيًا ووقت اتصال أطول، في حين أن المنطقة ذات الأونصتين تتلقى العلاج القياسي.

المفتاح هو تحقيق التوازن الحراري في المنطقة ذات الكتلة العالية دون تسخين المنطقة ذات الكتلة المنخفضة أكثر من اللازم. يتم ذلك باستخدام التسخين المسبق المخصص لكل منطقة باستخدام فوهات الأشعة تحت الحمراء أو الهواء الساخن الموضوعة فوق المنطقة المستهدفة. يمكن زيادة درجة الحرارة المسبقة إلى 180°C لمنطقة النحاس الثقيلة، بينما تبقى بقية اللوحة عند درجة حرارة أدنى. ثم تُطبق فوهة اللحام اللحام مع زمن بقَاء ممتد لضمان الترطيب الكامل على الرغم من الحرارة المتبقية للنحاس.

اختيار الفوهة ووقت الإقامة أمران حاسمان. يجب أن تتطابق الفوهة مع شكل المفصل. بالنسبة للنحاس الثقيل، توفر فوهة أكبر أو موجة صغيرة حجمًا أكبر من اللحام المنصهر، الذي يعمل كمخزن حراري لدعم إدخال الحرارة. كما يجب تمديد وقت الإقامة —مدة الاتصال— أيضًا. حيث قد يحتاج المفصل القياسي إلى ثانية أو اثنتين، قد يحتاج المفصل النحاسي الثقيل إلى ثلاثة إلى خمسة ثوانٍ أو أكثر. يجب أيضًا إدارة التدفق بعناية، حيث يمكن أن يؤدي التسخين المحلي الممتد إلى استنفاد نشاطه ونتيجة لذلك ضعف الرطوبة.

لحام الموجات للوحات ذات التيار العالي

لا يزال اللحام الموجي عملية قابلة للحياة للدوائر النحاسية الثقيلة، ولكن فقط إذا كان لها كتلة حرارية متجانسة. ميّتها هي معدل الإنتاج، مما يجعله اقتصاديًا للإنتاج الكمي. التحدي هو أنه يجب ضبط العملية بأكملها لتوافق أسوأ حالة كتلة حرارية على اللوحة. إذا كان النحاس متساويًا الثقيل، فهذا يعمل. وإذا تفاوت، فإنك تعرض الشاشة لتجاوز الحرارة في المناطق الخفيفة أو نقص التسخين في المناطق الثقيلة.

مناطق التسخين المسبق الممتدة ضرورية. قد يحتوي جهاز لحام الموجة القياسي على قسم تسخين مسبق بطول 1.5 متر؛ بالنسبة للنحاس الثقيل، غالبًا ما يُطلب 2 متر أو أكثر مع أربع مناطق على الأقل. هذا يوفر الوقت والطاقة اللازمين لتوازن كتلة النحاس. يجب أن يكون درجة الحرارة المستهدفة عند مخرج قسم التسخين المسبق بين 160 و 180 درجة مئوية، وتقيس مباشرة على سطح النحاس باستخدام موازين حرارة تماس، وليس استنتاجًا من درجة حرارة الهواء.

سرعة الناقل تحدد مدة الاتصال بالموجة المنصهرة. السرعات القياسية من 1 إلى 1.5 متر في الدقيقة غالبًا ما تكون سريعة جدًا للنحاس الثقيل. يمكن لتأثير امتصاص الحرارة للنحاس أن يسحب درجة حرارة المفصل أدنى من درجة السائلة تقريبًا على الفور. تقليل سرعة الناقل إلى 0.6 إلى 0.8 متر في الدقيقة يمدد وقت الاتصال، مما يسمح للمفصل بالاستقرار واستكمال تكوين المركبات المتداخلة. المقايضة هي انخفاض الإنتاجية. يتطلب تحديد السرعة المثلى الاختبار التكراري باستخدام موازين حرارة للتأكد من أن المفصل يصل ويحافظ على درجة الحرارة المستهدفة.

مبادئ تصميم الملف الشخصي الحراري

الملف التعريفي هو رحلة زمن-درجة الحرارة للوحة. بالنسبة للنحاس الثقيل، لا يمكنك ببساطة تكرار ملف قياسي؛ عليك تصميم ملف جديد يأخذ في الاعتبار التأخير الحراري الهائل لكتلة النحاس.

تتطلب ملفات الوزن العالي مدة غمر ممتدة وربما ذروات حرارية أعلى. يسمح منطقة الغمر، حيث يُحتجز اللوح أسفل نقطة ذوبان اللحام، ليوازن النحاس. بالنسبة للوح بوزن أربعة أونصات، قد يحتاج غمر لمدة 60 ثانية إلى أن يصبح 90 أو 120 ثانية. يجب أن يكون درجة حرارة الغمر عالية قدر المستطاع لتحملها المكونات — غالبًا بين 160 و 170 درجة مئوية — للتقليل من الفارق المتبقي للوصول إلى الحالة السائلة. قد يتطلب الأمر دفع درجة الحرارة القصوى إلى الحد الأقصى لمواصفة سبيكة اللحام، مثل 250 درجة مئوية لـ SAC305 بدون رصاص، فقط لضمان وصول المناطق الثقيلة من النحاس إلى الحالة السائلة.

التحقق من صحة الملف باستخدام موازين حرارة مثبتة مباشرة على المناطق الثقيلة من النحاس أمر لا مساومة عليه. ملف يتم التحقق منه بواسطة قياس درجة حرارة الهواء أو المكونات عديم الجدوى. يجب قياس النحاس نفسه. قم بتمرير اللوح خلال العملية وارصد البيانات. يجب أن يصل النحاس إلى الحالة السائلة ويظل هناك لمدة 45-60 ثانية على الأقل لالحام المحتوي على الرصاص أو 60-90 ثانية لغير الرصاص. إذا لم يتحقق ذلك، عدّل الملف — زيادة درجة حرارة التسخين المسبق، تمديد الغمر، أو رفع درجة الحرارة القصوى — وأعد الاختبار.

عدم كفاية الوقت فوق الحالة السائلة هو الفشل الأكثر شيوعًا. يصل النحاس إلى الحالة السائلة للحظة، لكن اللزوجة الحرارية الخاصة به تعيده إلى الأسفل قبل اكتمال التفاعلات المعدنية. يتسبب هذا في روابط ضعيفة مع طبقات معدنية غير مكتملة. تشمل الفشل الأخرى ذات الصلة بالملف الاختلاط، غالبًا بسبب نفاد التدفق الناتج عن التسخين المسبق المفرط، أو بقايا التدفق الزائدة من ملف طويل جدًا أو شديد الحرارة بالنسبة لكيمياء التدفق.

تكامل Busbar وميزات النحاس القصوى

الأسلاك القاعدية هي قضبان نحاسية صلبة تُستخدم لنقل تدفقات من عشرات أو مئات الأمبار. كتلتها الحرارية أكبر بمراحل من حتى أثقل حوامل النحاس. اللحام على سلك قاعدي يتجاوز قدرة أي عملية إعادة تدفق أو موجة تقليدية؛ يتطلب حرارة موضعية مستمرة يمكن أن تتغلب على قدرة السلك القاعدي علىConductها بعيدًا.

تشمل تقنيات اللحام على الأسلاك القاعدية المكاوي ذات القدرة الحرارية العالية، اللحام بالمقاومة، وأحواض اللحام الموجية الصغيرة. يفشل المكاوي القياسي لأنه يسحب الحرارة من السلك بسرعة أكبر من قدرة الكماوي على تزويده بالحرارة. يمكن لمكواة عالية القدرة، مع رأس ضخم وطاقتها تتعدى 150 واط، أن تدعم إدخال الحرارة اللازم. تتضمن التقنية تسخين السلك قبل التطبيق اللحام لمدة 10-20 ثانية قبل تطبيق اللحام. أحواض اللحام الموجية الصغيرة أو النوافير فعالة أيضًا، حيث توفر تيارًا موضعيًا من اللحام المنصهر الذي يعمل كمادة ربط ومخزن حراري.

التثبيت ضروري لمنع الانحراف نتيجة التمدد الحراري. من الضروري وجود أدوات مخصصة تثبت كل من السلك القاعدي ولوحة الدائرة في مكانها. يساعد أيضًا تسخين التجميع كله في فرن قبل اللحام الموضعية على تقليل التدرج الحراري الإجمالي.

يجب أن يكون فحص المفاصل لهذه التطبيقات عالية الاعتمادية دقيقًا. يجب أن يؤكد الفحص البصري على تكامل الأضلاع بالكامل، ووجود خانق ناعم وجميل، وامتلاكه لسطح لامع. بالنسبة للتطبيقات من الفئة 3، غالبًا ما يتطلب الأمر تحليلًا مقطعيًا على العينات الأولى لتقديم إثبات قاطع على وجود طبقة معدنية متداخلة قوية.

تجنب حلقات إعادة العمل من خلال التحقق من صحة العملية

الهدف من كل هذا العمل — تحسين التسخين المسبق، اختيار العمليات، وتصميم الملفات — هو القضاء على العيوب قبل حدوثها. إعادة العمل مكلفة، وخطيرة، وإشارة إلى وجود عملية معيبة. الطريقة الوحيدة لتجنبها هي من خلال التحقق التجريبي للعملية باستخدام لوحات اختبار تحاكي كتلة حرارية من تصميمك الإنتاجي.

إدراج موازين الحرارة في أعلى المناطق ذات الكتلة الكبيرة من ألواح الاختبار هذه. تمررها عبر العملية المقترحة، وتلتقط البيانات، وتحلل المنحنيات. تحقق من أن كل وصلة حرجة تصل إلى درجة حرارة الحالة السائلة وتحافظ عليها للمدة المطلوبة. إذا لم يتحقق ذلك في أي منطقة، عدل متغيرًا واحدًا — درجة حرارة التسخين المسبق، وقت الغمر، سرعة الناقل — وأعد الاختبار. تعمل هذه الطريقة المبنية على البيانات بشكل تكراري لبناء عملية ناجحة. الاستثمار في ألواح الاختبار تافه مقارنة بتكلفة إسقاط وحدات الإنتاج.

بعد اللحام، يجب أن يترك التفتيش البصري التركيز على العلامات التي تدل على النقل الحراري الصحيح. تظهر الاتصالات الجيدة ترطيبًا كاملًا، مع تدفق اللحام بسلاسة إلى حافة مقعرة. سيكون السطح لامعًا، وليس باهتًا، أو خشنًا، أو متشققًا. الاتصالات الضعيفة، حيث يتجمع اللحام أو يبدو مثل الثلج، هي علامة على الحرارة غير الكافية. إنها تنبؤ بفشل ميداني. التقاطها خلال التحقق يتيح لك إصلاح العملية من مصدرها.

الإدارة الحرارية الموثوقة تربط كل جزء من هذا الدليل. سواء كنت تصمم استراتيجية تسخين مسبق أو تلحم لوحة توصيل، والتحدي هو نفسه: تقديم طاقة حرارية كافية لمجموعة النحاس لتشكيل رابطة بين معدنية كاملة. تؤكد خطوة التحليل أنك نجحت. عندما تظهر البيانات أن النحاس أصبح ساخنًا بما فيه الكفاية وتُظهر الفحص أنه مبلل بشكل صحيح، لديك عملية ستقضي على الاتصالات الباردة والحلقات المعادة والفشل الميداني.