الدوائر الإلكترونية داخل جهاز طبي تحمل عبئًا لا تحمله المنتجات الاستهلاكية. فشل في الميدان ليس إزعاجًا؛ إنه حدث محتمل لسلامة المرضى. إنه يطلق التنبيهات التنظيمية، وفي الحالات الشديدة، عمليات السحب التي يمكن أن تشمل الآلاف من الوحدات عبر أسواق متعددة. تشكل هذه الحقيقة كل جانب من تصميم وبناء وتوثيق لوحات الدوائر الطبية. لهذا السبب، تعمل الصناعة وفقًا لمعيار ISO 13485، وهو نظام إدارة جودة يحكم دورة التصنيع الكاملة بدقة تفوق المعايير الصناعية العامة.

بالنسبة للشركات التي تطور أجهزة جديدة، التحدي ليس فقط في تحقيق الامتثال. إن تحقيق الامتثال دون التضحية بالسرعة اللازمة للالتزام بالمواعيد السريرية ونوافذ التسويق. يفترض عادة أن الانضباط التنظيمي والأوقات الرائدة العدوانية في تكنولوجيا المعلومات مضطربة أساسًا - أن دقة سجلات تاريخ الجهاز، دقة الوسم، وتكاليف عملية التحقق يجب أن تبطئ الإنتاج بشكل حتمي.

هذا الافتراض خاطئ. إنه خرافة خطيرة تروج لها الشركات المصنعة التي تضع الامتثال كفكرة لاحقة بدلاً من دمجه في هيكل عملياتها. عندما يعمل مصنع PCBA وفقًا لنظام ISO 13485 ناضج، فإن الآليات التي تضمن التتبع والتكرار تصبح أدوات تمكين السرعة. يزيل جمع البيانات في الوقت الحقيقي الأعمال الورقية الرجعية. تزيل العمليات المعتمدة الحاجة إلى التعامل مع المشاكل لكل وحدة. يمنع الاستعداد المستمر للتدقيق الفوضى التي تعيق الجداول الزمنية. الأنظمة المعتمدة لا تبطئك. الالتزام العشوائي هو الذي يفعل ذلك.

لفهم ذلك، يجب أن تنظر إلى ما وراء شهادة ISO 13485 على الجدار وتفحص الأنظمة التي تفي بالتدقيقات دون تمديد مواعيد التسليم.

ماذا يعني اعتماد ISO 13485 لتجميع الدوائر المطبوعة

معيار ISO 13485 هو معيار نظام إدارة الجودة، وليس معيار منتج. التفرقة مهمة جداً. عندما يحمل مُصنع PCB المُجمّع شهادة ISO 13485، فقد قام مدقق معتمد بالتحقق من أن المنظمة تدير نظاماً موثّقاً، ومتحكماً، ومراقَبا لإدارة الجودة. الشهادة لا تؤكد جودة أي منتج فردي؛ إنما تؤكد انضباط النظام الذي يُنتج تلك المنتجات.

بينما يشترك المعيار في أصل مع ISO 9001 الأكثر شيوعًا، إلا أن ISO 13485 أكثر تفصيلًا في المجالات التي تؤثر على سلامة المريض. حيث تسمح ISO 9001 بالمرونة، تفرض ISO 13485 ضوابط محددة لإدارة المخاطر، والتحقق من العمليات، والتتبع، والمراقبة بعد السوق. لمصنع تعاقدي، هذا يعني أن بيئة الإنتاج بأكملها - من تدفقات العمل والمعدات إلى حفظ السجلات - تعمل بمستوى يتجاوز معايير الأجهزة الاستهلاكية.

وجود شهادة ISO 13485 هو شرط أساسي للعمل في مجال الأجهزة الطبية. غيابها يشير إلى أن الشريك غير مجهز لتلبية التوقعات التنظيمية. لكن الشهادة وحدها لا تكشف عن نضج العمليات. فهي تؤكد على وجود نظام، وليس ما إذا كان يدفع التميز التشغيلي أو يُحافظ عليه فقط لاجتياز التدقيق السنوي. الفرق يكمن في بنية ذلك النظام.

هندسة تتبع السجل: سجلات تاريخ الجهاز في PCBA

سجل تاريخ الجهاز (DHR) هو حزمة التوثيق الكاملة التي تثبت ما تم تصنيعه، وكيف تم تصنيعه، ومن قام بذلك. يجب أن يكون المدقق قادرًا على إعادة بناء نسبه من خلال دقة جنائية لكل جهاز طبي. يعني ذلك معرفة الدفعة المحددة من كل مكون على اللوحة، معرّف الدفعة لطخة اللحام، معرفات الآلات لخط التجميع و الفرن إعادة التدفق، المشغل الذي أدير الخط، الظروف البيئية وقت التجميع، ونتائج كل فحص واختبار. سجل تاريخ الجهاز ليس ملخصًا؛ إنه سجل شامل.

يوجد هذا المستوى من التتبع لسبب واحد: احتواء المخاطر. إذا حدث فشل في الميدان أو قامت جهة التوريد بسحب دفعة مكون معين، يجب على المصنع أن يكون قادرًا على تحديد كل الوحدة المتأثرة بسرعة ويقين. بدون سلامة كاملة في سجل تاريخ الجهاز، يمكن أن يجبر فشل مكون واحد على سحب كامل لدورة إنتاجية، مما يعرقل إطلاق المنتج لأنه لا يمكن تحديد مدى التعرض. التتبع ليس عبء إداري؛ إنه الآلية التي تحمي المرضى وتقيد الأضرار المالية عند حدوث خطأ.

ما الذي يلتقطه كامل DHR لكل تجميع

يجب أن يرتبط DHR لكل لوحة PCBA بكل بكرة مكوناتها بشهادة المطابقة من مزودهم. يجب أن يوثق المعدات المستخدمة في كل عملية ومعلماتها أثناء التشغيل. يجب أن يسجل من قام بالإعداد، والفحص، والاختبار على أن يتم ذلك من قبل مشغلين مؤهلين. يجب أن يسجل البيانات البيئية مثل درجة الحرارة والرطوبة إذا كانت المواد حساسة. كما يجب أن يسجل نتائج جميع الاختبارات الدائرة والوظيفية، بما في ذلك الرقم التسلسلي وحالة المعايرة لمعدات الاختبار نفسها. وأخيرًا، يتضمن تقارير أي انحراف إذا حدث خلل وتم اتخاذ الإجراء المناسب خلال عملية التصنيع.

يجب أن تمتلك الشركة المصنعة أنظمة لالتقاط تلك البيانات في كل خطوة. على الرغم من أن أنظمة سجل تاريخ الجهاز اليدوية والمعتمدة على الورق مسموح بها، إلا أنها تتيح تأخير وأخطاء. يمكن أن يُملأ مسافر الورق المرافق للوح على أرضية المصنع بشكل غير صحيح، أو يُضل، أو يكون قد تم تخطي خطوات. إذا حدث ذلك، يصبح سجل تاريخ الجهاز غير مكتمل، ويصبح الدفعة بأكملها في خطر. هنا، تحدد جودة البنية التحتية الرقمية للشركة المصنعة سرعتها وموثوقيتها بشكل مباشر.

كيف تمنع أنظمة DHR في الوقت الحقيقي التأخيرات الرجعية

يستخدم تشغيل ISO 13485 ناضج برمجيات مدمجة لالتقاط بيانات DHR في الوقت الحقيقي، كنتيجة طبيعية للإنتاج. عندما يقوم مشغل بمسح بكرة مكون إلى آلة تجميع ووضع، يقوم النظام تلقائيًا بتسجيل رقم الدفعة والطابع الزمني. عندما تخرج لوحة من فرن إعادة التدفق، يتم ربط بيانات الملف الشخصي الحراري بالدُفعة. عندما يتم تشغيل اختبار وظيفي، تُكتب النتائج مباشرة إلى قاعدة بيانات الـ DHR. تكتمل الـ DHR في اللحظة التي ينتهي فيها تشغيل الإنتاج.

يزيل هذا الاختلاف المعماري أكبر مصدر لزيادة زمن الانتظار: الاندفاع لتجميع المستندات بعد وقوع الحدث. في المنشآت التي تستخدم أنظمة يدوية، يمكن أن تستغرق تجميع السجلات وحل التناقضات أيامًا أو أسابيع بعد بناء اللوحات. المنتج مكتمل لكن لا يمكن شحنه لأن الأوراق ليست مكتملة. في نظام DHR في الوقت الحقيقي، يتزامن الإنتاج مع التوثيق. عندما يتم اختبار آخر لوحة، يكون DHR جاهزًا. هكذا تمكّن الانضباط السرعة.

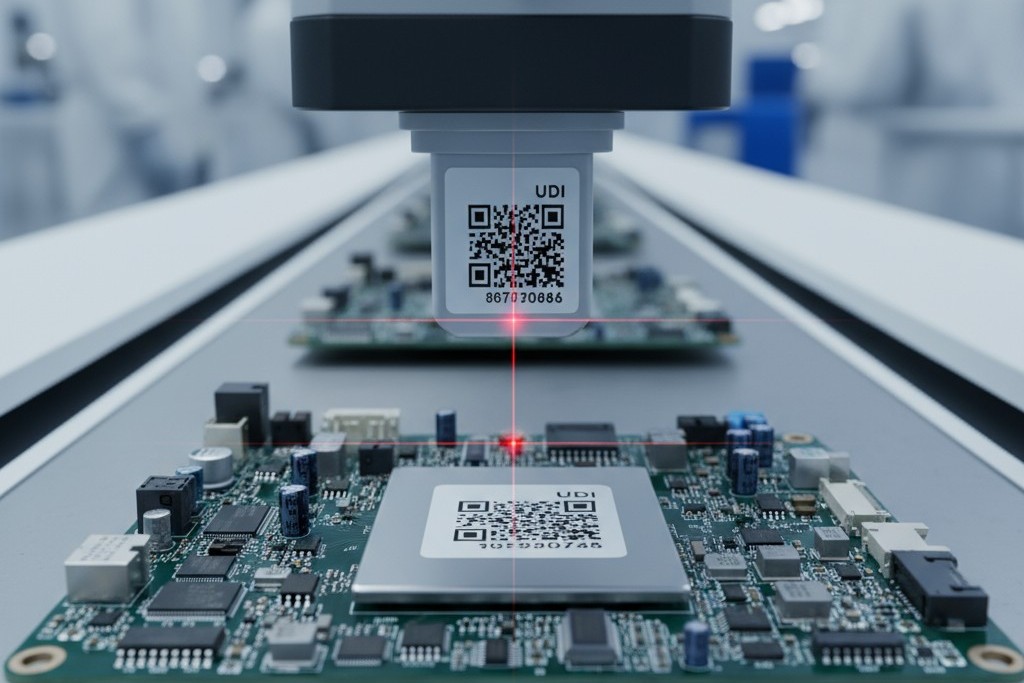

وسم UDI: نظام عمل، ليس خطوة نهائية

نظام التعريف الفريد للجهاز (UDI) هو إطار تنظيمي عالمي لتتبع الأجهزة الطبية. بالنسبة لتجميعات PCB، لا يقتصر تصنيف UDI على طباعة رمز شريطي في نهاية الخط. إنه انضباط تدفق عمل يجب دمجه في عملية الإنتاج مع ضوابط صارمة لنزاهة البيانات، لضمان تحديد هوية كل جهاز بشكل صحيح وربطه بـ DHR الخاص به.

الـ UDI هو معرف تنظيمي، وليس رقم سلسلة داخلي. يتبع تنسيقًا عالميًا موحدًا (عادة GS1 أو HIBCC) ويشمل معرف الجهاز (DI) لطراز المنتج ومعرف الإنتاج (PI) الذي يحتوي على رقم الدفعة، الرقم التسلسلي، أو تاريخ التصنيع. نظرًا لأن التنسيق يحدده الجهات التنظيمية، يتعين على العميل تزويد بيانات واصفات UDI، ويجب على الصانع تنفيذها بدقة.

عندما يحدث تكامل UDI في عملية التجميع

نقطة تطبيق ملصق UDI تعتمد على الجهاز. لبعض المنتجات، يُطبق الملصق مباشرة على لوحة الدوائر المطبوعة بعد الاختبار النهائي. بالنسبة للآخرين، تعتبر لوحة الدوائر المطبوعة مجموعة فرعية، ويتم تطبيق ملصق UDI النهائي لاحقًا بواسطة العميل. في الحالة الأولى، يجب على مصنع لوحة الدوائر المطبوعة إدارة إنشاء UDI وتطبيقه والتحقق منه كخطوة مسيطر عليها في سير العمل.

خطأ شائع هو اعتبار تصنيف UDI مهمة بعد الإنتاج تتولاها إدارة الشحن. هذا يُدخل مخاطر غير مقبولة. إذا تم تطبيق الملصقات يدويًا دون ربطها بنظام DHR، فلا توجد فحوصات مؤتمتة للتأكد من أن الملصق الصحيح تم تطبيقه على الوحدة الصحيحة. الممارسة الأفضل هي دمج طباعة وتطبيق UDI مباشرة في خط الإنتاج، باستخدام مسح الرمز الشريطي أو أنظمة الرؤية للتحقق من أن محتوى الملصق يتطابق مع سجل DHR الخاص بالوحدة.

آليات التسلسل والتحقق من الملصق

عندما يكون التسلسل على مستوى الوحدة مطلوبًا، يجب على المُصنع إنشاء رقم تسلسلي فريد لكل لوحة وترميزه في ملصق UDI. يتطلب هذا نظام تسلسل يتواصل مع قاعدة بيانات DHR لمنع التكرارات وربط كل رقم تسلسلي بشكل دائم بتاريخ الوحدة الخاص به. تؤكد خطوة التحقق، التي غالبًا ما تكون مسحًا فوريًا بعد التطبيق، أن الملصق قابل للقراءة وصحيح، مع الإشارة تلقائيًا إلى أي وحدة تفشل. سيكون لدى الشريك الناضج عملية نقل تصميم محددة للتحقق من استكمال جميع مواصفات UDI قبل بدء الإنتاج، مما يمنع الاضطرابات المكلفة في متنه.

التحقق من العملية: بناء القدرة على التكرار

التحقق من العملية هو الإثبات الرسمي والمستند الذي يثبت أن عملية التصنيع ستنتج باستمرار تجمعات تلبي جميع المتطلبات. إنه ليس تطوير العملية؛ إنه العرض النهائي لإثبات أن عملية، تُدير ضمن معلمات محددة، ستنتج مخرجات مطابقة في كل مرة. بموجب ISO 13485، يجب اعتماد العمليات الحرجة قبل استخدامها للإنتاج الروتيني.

بالنسبة لتصنيع لوحات الدوائر المطبوعة (PCBA)، تتطلب عمليات مثل لحام إعادة التدفق، والطلاء التوافقي، والتفتيش الآلي، التحقق. السبب بسيط: إذا لم تتمكن من التحقق بالكامل من جودة النتيجة بعد ذلك — مثل السلامة الداخلية للوصلة اللحامية — يجب إثبات أن العملية نفسها قادرة مسبقًا. عندما يتعذر عليك فحص الجودة أثناء الإدخال، يجب أن تبنيها داخل العملية.

ماذا تثبت عملية التحقق من الصحة ومتى تحدث

يتبع التحقق الكامل من العملية بروتوكولًا رسميًا: تأهيل التركيب (IQ)، والتأهيل التشغيلي (OQ)، وتأهيل الأداء (PQ). يتحقق IQ من أن المعدات مُثَبّتة ومُوثقة بشكل صحيح. يؤكد OQ أن المعدات تعمل بشكل صحيح عبر مجموعة المعلمات المستهدفة. يعتبر PQ المرحلة الأكثر صرامة: فهي تتضمن تشغيل تجميعات تمثيلية للإنتاج عبر العملية لإثبات، من خلال الاختبار، أن الناتج يلبي باستمرار جميع معايير القبول.

يجب إكمال هذا التحقق قبل استخدام العملية للإنتاج التجاري. على الرغم من أن ذلك يتطلب استثمارًا مسبقًا للوقت لمنتج جديد، فإن العملية المعتمدة تتيح السرعة لاحقًا. إنها تؤهل العملية للاستخدام الروتيني، مما يسمح باستمرار الإنتاج دون حاجة للتحقق المكثف لكل وحدة.

العلاقة بين التحقق والمرونة

العملية المعتمدة ليست عملية مغلقة، ولكن يجب إدارة أي تغييرات من خلال إجراء رسمي لمراقبة التغيير. قد لا يتطلب تعديل بسيط ضمن النطاق المعتمد إجراءً، لكن أي تغيير كبير—مثل إدخال نوع مكون جديد أو تغيير معجون اللحام—سيؤدي إلى مطالبة بإعادة التحقق.

تصنيع يستوفي برنامج تحقق ناضج لديه إجراءات واضحة لتقييم هذه التغييرات وتنفيذ إعادة التحقق بكفاءة. قادر على استناد بياناته التاريخية للرد بسرعة عند الحاجة إلى تغيير. كما أن المُصنع الذي يفتقر إلى الانضباط يعالج كل تغيير كمشكلة، ويتطلب جهود إعادة التحقق الطويلة التي تؤخر الإنتاج. الفارق ليس في التنظيم؛ بل في نضج النظام المصمم لتلبية المتطلبات.

التخزين controlled والمراقبة البيئية

لا يصبح تجميع الجهاز الطبي غير نشط بعد خروجه من خط الإنتاج. لأنه لا يزال عرضة للمخاطر البيئية التي يمكن أن تدهور الجودة. يمتد التخزين المُتحكم فيه نظام الجودة إلى مرحلة ما بعد الإنتاج، لحماية التجميعات من التفريغ الكهروستاتيكي (ESD)، والرطوبة، والتلوث، والخلط حتى يتم تسليمها.

يتطلب ISO 13485 تحديد ظروف التخزين، مراقبتها وتوثيقها. بالنسبة لوحدات الدوائر المطبوعة، هذا يعني حماية قوية من الصدمة الكهربائية، إدارة درجة الحرارة والرطوبة للمكونات الحساسة للرطوبة، وبروتوكولات النظافة لمنع تلوث الجسيمات. تتناسب صرامة هذه الضوابط مع ملف مخاطر الجهاز.

فئات السيطرة: الصدمة الكهربائية، البيئة، والتلوث

الصدمة الكهربائية هي مخاطر معروفة، لكنها تأخذ أهمية متزايدة للأجهزة الطبية حيث قد لا يظهر عيب كامن حتى الاستخدام السريري. يجب أن تكون مناطق التخزين محمية من الصدمة الكهربائية، ويجب أن تظل التجميعات في تغليف واقي حتى تصل إلى بيئة خاضعة للسيطرة أخرى. التحكم في درجة الحرارة والرطوبة أمر حاسم للمكونات الحساسة للرطوبة أو للطلاءات التي تتطلب ظروف تبخير محددة. ويجب أن تكون هذه المناطق مجهزة بأنظمة تسجل البيانات البيئية بشكل مستمر وتطلق إنذارات للحالات الخارجة عن المعايير. السيطرة على التلوث أساسية للتجمعات المستخدمة في الأجهزة القابلة للزرع أو المعقمة، وتتطلب مناطق تخزين مخصصة مع وصول محكم وفلترة هواء.

التحقق من التتبع في التخزين: فصل الدُفعات ونظام FIFO

بعيداً عن العوامل البيئية، يعد التخزين نقطة فحص للتتبع. يجب تخزين التجميعات لمنع الاختلاط بين الدُفعات أو إصدارات المنتج. يتطلب ذلك الفصل الفيزيائي، وضع علامات واضحة، ونظام جرد يفرض تحديد الدُفعة. يُعتبر نظام FIFO (الأقدم أولاً) ممارسًا قياسيًا لتقليل مخاطر مدة الصلاحية. يجب تسجيل كل حدث تخزين — من الاستلام إلى المستودع وحتى الشحن — وربطه بسجل التوثيق (DHR)، مما يخلق سلسلة غير منقطعة من الحفظ تتيح استجابة سريعة ودقيقة لأي مشاكل بعد السوق.

جاهزية التدقيق المستمر: النظام الذي يمنع الانقطاع

التدقيق في ISO 13485 ليس مفاجئًا. تجرى التدقيقات الرقابية من هيئات الاعتماد والتدقيقات التنظيمية من الوكالات مثل FDA على جدول زمني معين أو استجابة لحدث محفز. ومحتوى هذه التدقيقات ليس غامضًا أيضًا؛ يفحص المدققون السجلات، ويرون العمليات، ويتحققون من أن الإجراءات الموثقة تتبع.

الفرق بين تدقيق سلس وتدقيق مسبب للاضطراب هو حالة التشغيل. عندما يعمل المُصنع في حالة امتثال مستمر — حيث يولد كل عملية سجلات جاهزة للتدقيق في الوقت الحقيقي ويُعالج الانحرافات على الفور — يتحول التدقيق إلى عملية تحقق، وليس اكتشاف. الإنتاج لا يتوقف. المهندسون لا يُسحبون إلى عمليات بحث متهورة عن المستندات. يتم الرد على أسئلة المدقق ببيانات مجمعة ومتاحة بالفعل.

كيف تخلق الانضباط اليومي استعدادًا دائمًا للمراجعة

الجاهزية المستمرة للتدقيق تعني أن نظام الجودة دائمًا جاهز لتفتيش غير معلن. لا يوجد «وضع إعداد خاص». السجلات التي يطلبها المدقق — سجلات DHR، الإجراءات التصحيحية والوقائية (CAPAs)، بروتوكولات التحقق، جداول التدريب، سجلات المعايرة — يتم الاحتفاظ بها كجزء من العمليات اليومية، وليس تجميعها بسرعة عند جدولة التدقيق.

هذا الحالة يتحقق من خلال الأتمتة والانضباط. أنظمة DHR الرقمية تزيل التراكمات. تتبع المعايرة الآلية تُعلم عن المعدات قبل انتهائها. أنظمة إدارة التدريب تضمن أن الأفراد المؤهلين فقط هم الذين يؤدون المهام. أنظمة CAPA تتبع المشكلات من التعرف عليها حتى الإغلاق. هذه ليست أدوات تدقيق؛ إنها أدوات إنتاج تنتج مخرجات جاهزة للتدقيق.

ما يختبره المدققون وكيف تستجيب الأنظمة

عند دخول المدققين منشأة PCBAs، يطلبون سجلات DHR، سجلات التحقق، وأدلة على التحكم في التغيير. يراقبون أرضية الإنتاج ويقابلون العاملين. استجابة النظام الذي يلتزم باستمرار تكون بدون تأخير. يتم سحب سجلات DHR من قاعدة البيانات خلال دقائق. سجلات التحقق موجودة في مستودع منظم. يظهر قاعدة بيانات CAPA أن المشكلات تتابع حتى الإغلاق. يصبح زيارة المدقق تأكيدًا، وليس تحقيقًا.

قارن هذا مع عملية حيث يكون الامتثال دوريًا. يُطلق على التدقيق استجابة للاضطرار. يبحث المهندسون عن التقارير القديمة. يتم إيقاف الإنتاج لتنظيف الأوراق. يكشف التدقيق نفسه عن تناقضات كان ينبغي أن تكتشفها الأنظمة الداخلية. يصبح التدقيق مصدر تأخير وإجراءات تصحيحية مكلفة، ليس لأن المدقق معادٍ، بل لأن النظام لم يكن جاهزًا. هذه هي الطريقة التي يتجنب بها المصنع الذي يُدمج نظام جودته في العمليات اليومية التعطيل ويحمي أوقات التسليم.

تقييم شريك PCBA وفقًا لمعيار ISO 13485: المعايير التي تهم

إما أن يحوز المُصنع على شهادة ISO 13485 سارية أو لا. لكن النضج التشغيلي يوجد على طيف، ويحدد هذا الطيف ما إذا كان الشريك سيسرع برنامجك أو يسبب عقبات. يجب أن تركز التقييم على الأنظمة التي تكشف عن الانضباط الحقيقي.

الشهادة مقابل النضج: اطلب رؤية تقرير التدقيق الرقابي الأحدث. غياب التوافقات غير الرئيسية هو علامة جيدة. اسأل كم مدة حائز الشهادة؛ الطول يشير إلى انضباط مدمج. تحقق من أن نطاق الشهادة يتضمن صراحًة تصنيع المقاولات لوحدة الدوائر المطبوعة.

التكامل النظامي: اطلب عرضًا حيًا لنظام DHR. القدرة على سحب سجل كامل لدفعة محددة في الوقت الحقيقي هي مؤشر قوي. اسأل عن كيفية دمج والتحقق من تسمية UDI. استعرض تقرير التحقق من صحة عملية لمنتج مماثل؛ عمقه ووضوحه يكشفان عن نضج البرنامج.

الشفافية في نقل التصميم: عملية نقل التصميم هي المكان الذي تخلق فيه الغموض تأخيرات في السيليكون. سيكون لدى الشريك الناضج قائمة تحقق رسمية للتحقق من متطلبات UDI، ومعلمات العملية الحرجة، ومعايير الاختبار قبل بدء الإنتاج. اطلب رؤية هذه الإجراءات. صارمتها تنبئ بنجاح الشراكة.

علامات حمراء: كن حذرًا من شركة تصنيع لا يمكنها إنتاج سجلات DHR بسرعة أو تعتمد على أنظمة ورقية للسجلات الحرجة. كن حذرًا من منشأة تؤدي مراقبة البيئة فيها يدويًا وبشكل غير متكرر. كن حذرًا من شريك لا يستطيع شرح عملية مراقبة التغييرات بوضوح أو الذي تعرض لانقطاعات في الاعتماد. هذه علامات على أن نظام الجودة موجود على الورق فقط وليس في الممارسة العملية.

اختيار شريك التصنيع يؤثر ليس فقط على جودة منتجك بل أيضًا على سرعتك للوصول إلى السوق. الشريك الذي يدمج نظام ISO 13485 بشكل حقيقي في عملياتهم لن يبطئك بأعباء الامتثال. سوف يسرع برنامجك عن طريق القضاء على إعادة العمل وتمارين الطوارئ التي تعيق أولئك الذين يعاملون الامتثال كصندوق اختيار. الانضباط هو الذي يسرع العملية.