حزمة micro-BGA تمثل تحديًا لا يرحم في تجميع الإلكترونيات. مع قطرات الوسادة التي تُقاس بأجزاء من الميليمتر وحجم اللحام بمائغرامات، يتحدى كتلتها الحرارية الصغيرة استراتيجيات إعادة التدفق التقليدية. يؤدي تلاقي هذه العوامل إلى أنماط فشل ترفع معدلات العيوب بشكل rutin إلى النطاق المتعدد في النسبة المئوية، حيث تترك عملية إعادة التدفق التقليدية في الجو آثارًا متوقعة من الفراغات وقلة التبلل والترابط غير الكافي. في Bester PCBA، نعالج هذا الأمر ليس كقيد على الحزمة، بل كمشكلة تصميم هندسية قابلة للحل. حلنا منهجي، يعتمد على ثلاثة ركائز: إعادة التدفق بالفراغ للقضاء على الفراغات، تصميم قالب دقيق للسيطرة على ترسيب المعجون، ومواصفات معجون اللحام التي تتوافق مع الطلبات الحرارية الفريدة للعملية.

دمج هذه العوامل مع غلاف نيتروجين يعطي نتيجة متسقة: معدلات عيوب أقل من واحد في المئة. ليست نتيجة للفحص الأكثر دقة أو عمليات إعادة العمل البطولية؛ بل نتيجة القضاء على الآليات المسببة للعيوب من مصدرها. يعالج إعادة التدفق بالفراغ الفيزياء الخاصة بحجز الغاز. يسيطر شكل الفتحة على ميكانيكا حجم المعجون. تتعامل كيمياء المعجون مع حركية التبلل وتقليل الأكسدة. يمنع الغلاف الجوي النيتروجين الأكسدة التي تضعف طاقة السطح. كل عامل ضروري ولا يكفي واحد منه فقط. إن تحقيق نسب إنتاج أقل من واحد بالمئة هو نتيجة فهم كيفية تفاعل هذه المتغيرات والسيطرة عليها بدقة في بيئة إنتاج.

أنماط العيوب التي تدفع معدلات فشل Micro-BGA

تجمع إخفاقات تجميع micro-BGA في أربعة أنماط سائدة. على الرغم من أن أسبابها الجذرية مختلفة، إلا أنها تتشارك في حساسية عميقة لتغيرات العملية.

الفراغ هو العيب الأكثر انتشارًا ودراسة. تتشكل الفراغات عندما يُحتجز الغاز — الناتج عن بخريات المادة المذيبة، الرطوبة، أو الهواء المحتجز — في اللحام المصهور. في الاتصالات الأكبر، غالبًا تكون الفراغات الصغيرة غير مهمة. في وصلة micro-BGA، حيث يمكن أن يعيق فراغ كبير واحد الاتصال بأكمله، حتى احتجاز بسيط للغاز يمكن أن يعطل التوصيل الحراري والقوة الميكانيكية. وتُرفض الفراغات التي تغطي أكثر من 25% من مساحة المقطع العرضي للاتصال على نطاق واسع؛ بالنسبة لـ micro-BGA، يتم تلبية هذا الحد بواسطة الفراغات التي بالكاد يمكن رؤيتها بالعين المجردة.

عدم التبلل هو أقل انتشارًا لكنه أكثر كارثية. يحدث عندما يفشل اللحام المصهور في الانتشار عبر الوسادة المعدنية، مسببًا تلامسًا جزئيًا أو تخللًا كاملًا. السبب غالبًا ما يكون نقص تقليل الأكسيد عند واجهة اللحام إلى الوسادة. يمكن أن يمنع حجم المادة المذيبة البسيط في وصلة micro-BGA والاختلالات الحرارية سطح الوسادة من التنظيف خلال النافذة الحرارية الحاسمة. ثم يتجمع اللحام بدلاً من الانتشار، مما يخلق وصلة قد تبدو سليمة ولكن تفشل كهربائيًا أو ميكانيكيًا.

سد المسافة بين الكرات المجاورة تُعد مشكلة في التحكم بالحجم. المعجون الزائد غالبًا بسبب الفتحات ذات الحجم الكبير أو الفصل الرديء للقالب، يسبب اندماج الترسيبات المجاورة أثناء إعادة التدفق. يعرض التباعد الدقيق للحزم micro-BGA — الذي غالبًا ما يكون 0.5 ملم أو أقل — القليل من المجال للخطأ. يمكن أن يتسبب ترسيب المعجون الذي يمتد فقط 50 ميكرومتر في إنشاء جسر، مما يؤدي إلى قصر كهربائي مكلف.

كمية اللحام غير كافية هو المشكلة العكسية. تودعات المعجون غير المكتملة تترك الوصلات بارتفاع غير كافٍ للفتيل أو تغطية غير مكتملة لواجهة الكرة إلى الوسادة. قد تتجاوز هذه الوصلات الفحص الأولي ولكنها عرضة لفشل التعب تحت التدوير الحراري أو الإجهاد الميكانيكي. العيب خبيث، ويصعب اكتشافه بدون تصوير بالأشعة السينية، وقد لا يظهر إلا عندما يكون المنتج في الميدان.

جميع أوضاع الفشل الأربعة تعتمد على متغيرات عملية تعمل على مقاييس صغيرة وأنظار ضيقة. تتطلب معدلات الإنتاج العالية السيطرة على الآليات التي تكون إما غائبة أو ضئيلة في الوصلات الأكبر للحام.

لماذا يقضي إعادة التدفق بالفراغ على السبب الجذري

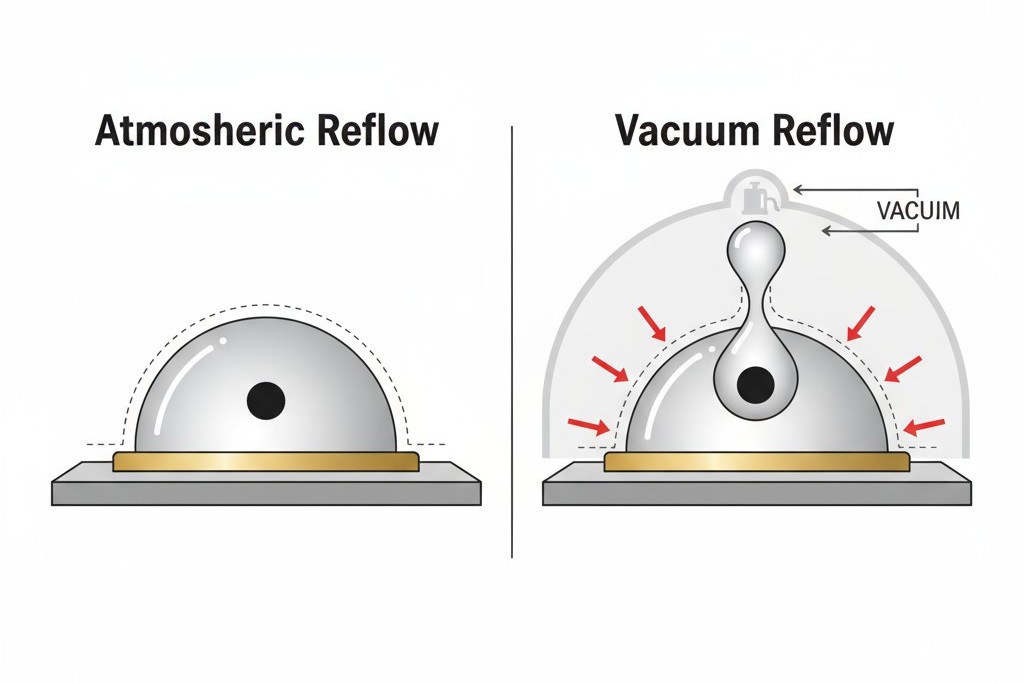

يعمل إعادة التدفق الجوي في ضغط جوّي عند نقطة ضعف أساسية مع micro-BGA. البيئة الضاغطة نفسها هي المشكلة. عند الضغط الجوي العادي، لا مكان للغاز الناتج عن التدفق والرطوبة ليذهب إليه بمجرد إذابة اللحام وختم الباد. توتر سطح اللحام المصهور قوي جدًا لدرجة يمنع فقاعات الغاز من الهروب، خاصة في مثل هذه الأحجام الصغيرة. النتيجة متوقعة: يتراكم الغاز، ويكوّن فراغات، ويتصلّب في مكانه. على الرغم من أن التعديلات في العملية يمكن أن تقلل من توليد الغاز، إلا أنها لا يمكن أن تقضي على الآلية الأساسية للاحتجاز.

إزالة التصريف بالفراغ تزيل المصيدة.

آلية تكوين الفراغ تحت الضغط الجوي

الدور الرئيسي للفلُوكس هو تقليل الأكاسيد على الأسطح المعدنية. يطلق هذا التفاعل المنشط حراريًا مركبات عضوية متطايرة وبخار الماء، ويتسارع مع وصول الفلُوكس لدرجة تنشيطه (عادة 150-180°C). في فرن تقليدي، تفرج هذه الغازات أولاً بحرية. تبدأ المشكلة عندما تتجمع جسيمات اللحام في سائل.

بمجرد أن تذوب، يبلل اللحام الوسادة والكرة، مكونًا جسرًا سائلًا بسطح توتر عالٍ. أي غاز لا يزال يتولد الآن محصور تحت هذا الطبقة السائلة. لا يمكن للغاز التغلب على التوتر السطحي للهروب، لذلك يتراكم عند الواجهة. مع تبريد التجميع، تتجمد هذه جيوب الغاز مكانها كفراغات. حجم الوصلة الصغيرة لميكرو-BGA يعني أن إطلاق الغاز المعتدل ينتج عنه نسبة عالية من الفراغات. وتكون الفراغات بنسبة 10-30% بالحجم شائعة في التدوير الجوي، حتى مع المعاجين ذات نسبة الفراغ المنخفضة.

كيف تدفع ضغط الفراغ خارج الغازات قبل التصلب

يعكس إعادة التدفق بالفراغ تدرج الضغط. من خلال تقليل الضغط المحيط بينما يكون اللحام molten, يسحب العملية الغاز بنشاط من المفصل. تتوسع فقاعات الغاز تحت فرق الضغط، مسببة قوة خارجية تساعدها على الصعود إلى السطح، والانفجار، وإطلاق محتوياتها إلى الحجرة المُفرغة. يتم التغلب على حاجز التوتر السطحي بواسطة تدرج الضغط الناتج عن الفراغ.

تتوقف الفعالية على التوقيت والضغط. يتراوح الفراغ عادة بين 10 إلى 50 ميلبار، مما يخلق ضغطًا جزئيًا عاليًا بما يكفي لدفع إحداث خرج مركّز للغاز بسرعة. يجب تطبيق هذا الفراغ عندما يكون اللحام قد ذاب بالكامل ولكن قبل أن يبدأ التصلب. إذا تم تطبيقه مبكرًا جدًا، فسيكون له تأثير قليل؛ وإذا تم تطبيقه متأخرًا جدًا، فالغاز محصور بالفعل. النافذة المثلى ضيقة، تبدأ عادة عند أو أقل بقليل من درجة حرارة السيلان لللحام وتستمر لمدة 20 إلى 60 ثانية.

النتيجة هي تقليل دراماتيكي ومتكرر لمحتوى الفراغات. العمليات التي تنتج فراغًا بنسبة 15-25% تحت التدوير الجوي تحقق بشكل روتيني نسبة 2-5% تحت الفراغ. مع معجون مخصص وملفات تعريفية محسنة، يمكن تحقيق تقليل الفراغ إلى أقل من 1%.

هذه ليست تحسينًا تدريجيًا. إنه القضاء على نمط الفشل السائد في تجميع ميكرو-BGA.

معايير ملف تعريف إعادة التدفق باستخدام الفراغ لـ Micro-BGA

ملف تعريف التدوير هو خريطة حرارية يجب أن تنسق أيضًا بيئة الضغط. تم تصميم الملفات التي تقدم نسبة فراغ أقل من واحد في المئة حول استجابة الحرارة للتركيب، وخصائص انبعاث المعجون، والقيود الميكانيكية لنظام الفراغ.

استراتيجية منطقة التسخين المسبق والغمر

تقوم منطقة التسخين المسبق بتسوية التجميع إلى درجة حرارة موحدة وتبدأ في تنشيط الفلُوكس. بالنسبة لميكرو-BGA، يقتصر معدل الارتفاع عادة على 1-3°C في الثانية لمنع الصدمة الحرارية. تسمح منطقة الغمر، التي تستمر عادة من 60 إلى 120 ثانية عند 150-180°C، للفلُوكس بأداء معظم عمل تقليل الأكسيد، مما يضمن أسطحًا نظيفة وقابلة للترطيب عند ذوبان اللحام. بعض الملفات تبدأ بسحب فراغ جزئي خلال عملية الغمر لإزالة المواد الطائرة مسبقًا، ولكن يجب توازن هذا مع إزالة مكونات الفلُوكس النشطة قبل أن يتم عمله.

توقيت تطبيق الفراغ والأهداف الضغطية

يحدد متى وعمق تطبيق التفريغ بشكل تعريفي. عادةً، يبدأ تسلسل التفريغ عند نهاية النقع أو بداية الصعود إلى درجة الحرارة القصوى. ويتم تقليل الضغط تدريجيًا خلال 10 إلى 20 ثانية إلى هدف يتراوح بين 10 إلى 50 ملليبار. الضغوط المنخفضة أكثر فاعلية لكنها تزيد من خطر تبخير مكونات التدفق الحيوية. يُحجز التفريغ طوال الوقت فوق خط السائل—النافذة الحرجة لتقليل الفراغ، والتي عادة ما تكون من 30 إلى 60 ثانية. عند تبريد التجميع، يُطلق التفريغ ببطء خلال 10 إلى 30 ثانية، مما يسمح للحام بالتماسك جزئيًا قبل استعادة الضغط الجوي الكامل.

التحكم في درجة الحرارة القصوى ومعدل التبريد

بالنسبة لسبائك اللحام القياسية SAC305 (الحرارة السائلة عند 217°C)، درجات الحرارة القصوى بين 235-245°C شائعة، مما يوفر هامشاً كافياً لضمان ذوبان موحد عبر اللوحة. زمن البقاء فوق درجة الانصهار (TAL) هو معلمة حاسمة، عادةً ما يستهدف من 30 إلى 60 ثانية. قصير جداً، ويمكن أن يكون التبليل غير كامل؛ طويل جداً، وتزداد سماكة طبقات المركبات بين المعادن عند واجهة اللحام، مما يؤدي إلى وصلات هشة. يتطلب تحقيق TAL موحد عبر التجميع تصميماً دقيقاً باستخدام عدة محولات حرارية.

يؤثر معدل التبريد بعد درجة الحرارة القصوى على بنية حبيبات اللحام. يُنتج التبريد السريع (2-4°C في الثانية) حبيبات أدق، والتي ترتبط عادةً بخصائص ميكانيكية محسنة. ومع ذلك، فإن التبريد المفرط يمكن أن يسبب الصدمة الحرارية. تتضمن الإستراتيجية النموذجية تبريدًا سريعًا منظمًا مباشرة بعد الذروة، يليه تبريد أبطأ مع تصلب اللحام.

تصميم القالب وفتحة التصريف لتس deposits ثابتة

إعادة التدفق في الفراغ عديمة الفائدة إذا كانت طبعة المعجون معيبة. عملية الطباعة هي أساس معدل عائد Micro-BGA، ولكون هذه المكونات، فإن تصميم الستنسل لا يتعلق بتصغير الممارسات القياسية.

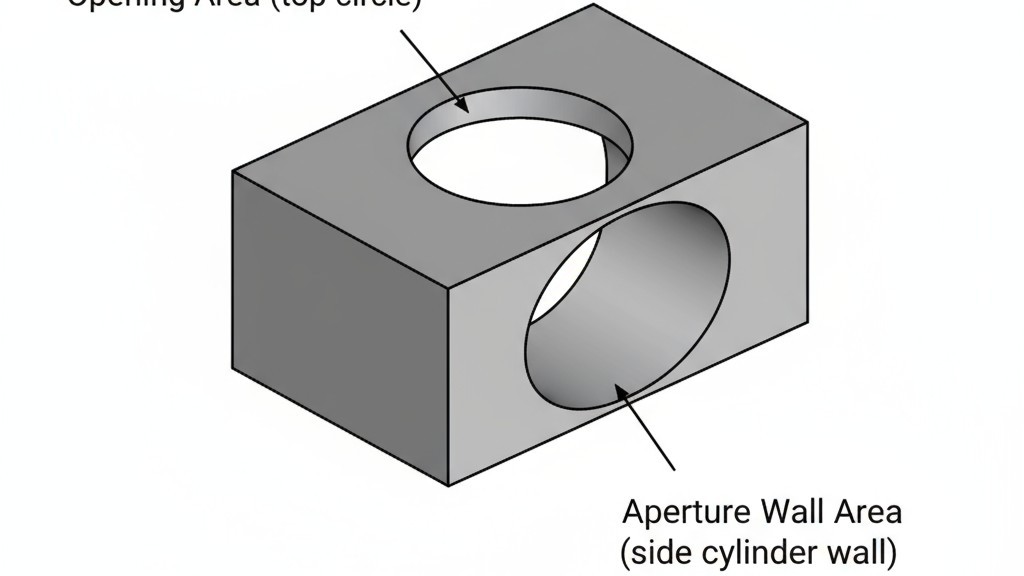

نسبة مساحة الفتحة وكفاءة الإطلاق

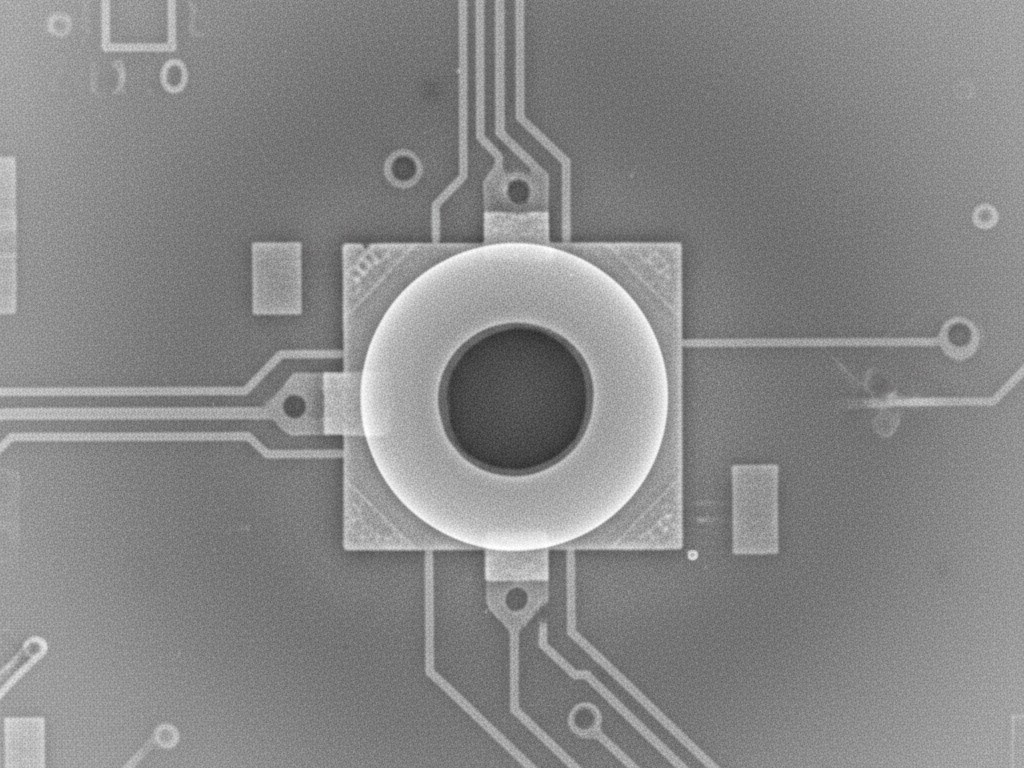

نسبة مساحة الفتحة — وهي المساحة المفتوحة مقسومة على مساحة جدار الفتحة — هي القاعدة الأساسية لتوقع إطلاق المعجون. نسبة فوق 0.66 تعتبر الدليل التقليدي لضمان أن يطلق المعجون نظيفًا على الدبوس بدلاً من الالتصاق بجدران الفتحة. بالنسبة لدبابيس Micro-BGA التي تبلغ أقطارها 200-300 ميكرومتر، تضع هذه القاعدة قيودًا صارمة على سمك الستنسل.

افترض فتحة بقطر 250 ميكرومتر. في ستنسل بسمك 100 ميكرومتر، تكون نسبة المساحة 0.62، وهو أقل قليلاً من الحد الأقصى. لتحقيق إطلاق موثوق، يجب تقليل سمك الستنسل إلى حوالي 90 ميكرومتر. يوضح هذا التوازن المركزي: إذ أن الستنسلات الأرق تكون أفضل في الإطلاق، لكنها تقلل من حجم المعجون، مما يعرض اللحام غير الكافي للخطر. الحل هو تصميم متوازن باستخدام أرق ستنسل متوافق مع حجم اللحام المطلوب.

اختيار سمك الستنسل لخطوة Micro-BGA

عادةً ما يكون سمك الستنسل لMicro-BGA بين 75 إلى 125 ميكرومتر، وهو أرق بكثير من 150-200 ميكرومتر المستخدمة في تقنية SMT القياسية. بالنسبة لخطوة 0.5 مم، يكون 100-125 ميكرومتر شائعًا؛ لخطوة 0.4 مم، ينخفض إلى 75-100 ميكرومتر. يوازن الاختيار بين الحجم والإطلاق. في PCBA باستخدام Bester، نستخدم ستنسلات مطهرة كهربائيًا لMicro-BGA، مع اختيار السمك بناءً على خطوة ونوع المعجون، لأنها تقدم تحكمًا متفوقًا في هندسة الجدران مقارنة بالستنسلات المقطوعة بالليزر.

شكل الفتحة ومعالجة الجدران

الفتحة المثالية أكثر من مجرد ثقب. لMicro-BGA، تساعد الزوايا المستديرة أو الممشطة على منع تمزق المعجون أثناء فصل الستنسل. النهاية السلسة للجدران مهمة أيضًا. يقوم التشطيب بالمطهرات الكهربائية لجدران الفتحات بطبق مرآة يقلل من قوة الالتصاق بين المعجون والستنسل. تُعالج بعض الستنسلات بمطلي nanocoatings مقاوم للمعجون، مما يمكن أن يحسن أداء نسبة المنطقة ويسمح بسمك أكبر قليلاً للستنسلات أو فتحات أصغر. يمكن أيضًا تقليل حجم الفتحات عمدًا بنسبة 5-10% بالنسبة للدبوس لتقليل حجم المعجون وتقليل تقاطع اللحام على المكونات ذات الخطوة الدقيقة.

مواصفات معجون اللحيم للمبللات وتكوين الفراغ

معجون اللحام هو جوهر العملية. بالنسبة لMicro-BGA، اختيار المعجون يعتمد على توافق خصائص المادة مع متطلبات الوصلات الصغيرة التي تتكون تحت الفراغ.

توزيع حجم الجزئيات وتصنيف النوع

النوع 3 من اللصق (جسيمات بين 25-45 ميكرومتر)، شائع في اللحام العام، يكون خشنًا جدًا لـ micro-BGA. المعيار هو النوع 4 (20-38 ميكرومتر) أو النوع 5 (15-25 ميكرومتر). يدور المسحوق الناعم بشكل أسهل من خلال الفتحات الصغيرة، ويُنتج ترسيبات أكثر سلاسة، ويستجيب بشكل أفضل لتنشيط التدفق. يُفضل النوع 5 للثقوب التي تصل إلى 0.4 ملم أو أقل، حيث تنخفض أحجام الفتحات تحت 200 ميكرومتر.

المقايضة مع المسحوق الأنعم هي الحساسية. زيادة السطح يسرع من معدل الأكسدة أثناء التخزين، مما قد يضعف إمكانية اللحام. لصق النوع 5 له عمر افتراضي أقصر ويحتاج إلى تعامل صارم. التخزين الصحيح غير قابل للمساومة؛ يتم تتبع اللصق بكمية الدفعة، وتخزينه في الثلاجة، ويتم التخلص من الحاويات المفتوحة بعد فترة التعرض الموصى بها من قبل الشركة المصنعة. هذا الانضباط ضروري لتحقيق نتائج ثابتة.

نشاط التدفق وأداء الإشباع بالرطوبة

بالنسبة لـ micro-BGA، عادةً ما يكون التدفق صيغة غير نظافة ذات نشاط معتدل. تترك بعض أنواع التدفق غير النظافة رواسب خالية من الضرر، وهو أمر حاسم لأن تنظيف مواقع micro-BGA الكثيفة صعب جدًا. يجب أن يكون مستوى النشاط كافياً لتقليل الأكسيدات على الوسادات والمكونات، ولكن ليس بشكل مفرط بحيث يهجم على المعدن أو يولد غازات زائدة أثناء إعادة التدفق. تهيمن أنواع التدفق المبنية على الراتنج الطبيعي والمصنع اصطناعيًا على هذا المجال، مع معادلات حديثة غالبًا ما تكون مصممة لتقليل الغازات المنبعثة أثناء إعادة التدفق في الفراغ. نادراً ما تُستخدم التدفقات القابلة للذوبان في الماء بسبب المخاطر المرتبطة بعملية التنظيف العدوانية والزامية.

الغلاف الجوي النتروجي كوسيلة للتحكم في الأكسدة

بينما يزيل إعادة التدفق في الفراغ الغاز المحتجز، فإنه لا يمنع الأكسدة على اللحام المصهور. الجو الذي يملأ بالنيتروجين هو التدبير المضاد القياسي. من خلال إخراج الهواء وتقليل تركيز الأكسجين إلى أقل من 100 جزء في المليون، يبطئ بيئة الفرن بشكل ملحوظ من معدل تكوين الأكسيد. يظل اللحام لامعًا ومعدنيًا، ولا يكون التدفق مثقلًا بإزالة الأكسيدات الجديدة.

بالنسبة لـ micro-BGA، فإن التحسين الناتج في الإشباع لا يقدر بثمن. الوسادات الصغيرة وكميات اللحام تترك مجالاً أقل لتدهور الإشباع. يوفر النيتروجين حافزًا لضمان إشباع متساوٍ حتى على الوسادات ذات التشطيبات الأقل من المثالية. المعلمات الرئيسية هي النقاء ومعدل التدفق، التي يتم مراقبتها للحفاظ على بيئة مستقرّة ومنخفضة الأكسجين بدون تكوين اضطرابات قد تشتت ترسيبات اللصق.

تكامل العملية ونتائج العائد المقاسة

لا تنجح أي من هذه التقنيات بمعزل عن الأخرى. يزيل إعادة التدفق في الفراغ الفراغات فقط إذا كانت كمية اللصق صحيحة. يتحكم تصميم القالب في الحجم فقط إذا كان اللصق نفسه يمكن أن يفرج عنه بشكل نظيف. يمنع النيتروجين الأكسدة فقط إذا كانت بروفيل عملية إعادة التدفق صحيحة. تعتمد معدلات العيوب الأقل من الواحد بالمائة على تكامل منضبط لجميع هذه العوامل.

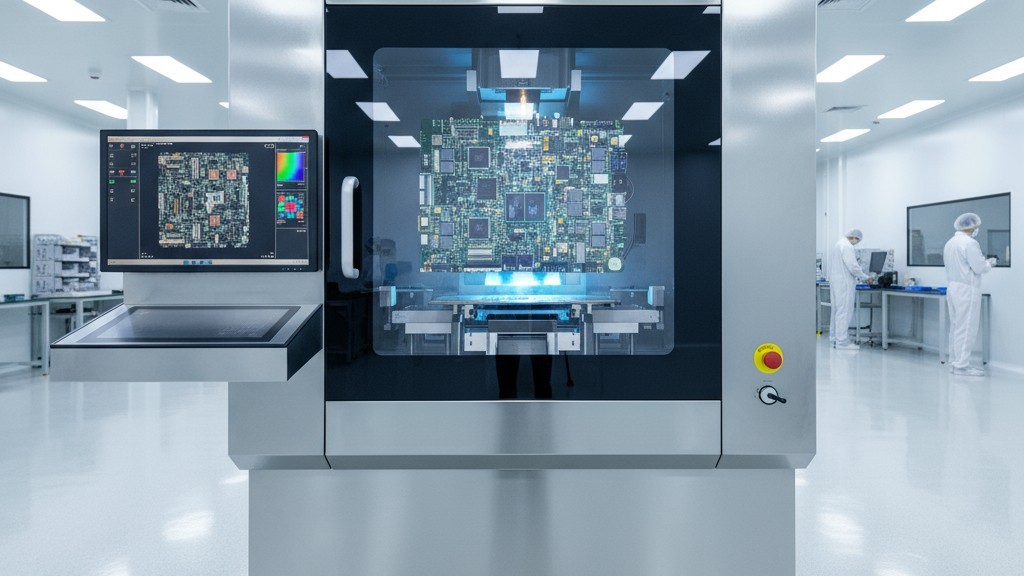

يتطلب ذلك تحققًا دقيقًا من العملية. في لوحة الدوائر المطبوعة Bester، يخضع كل تصميم جديد لـ micro-BGA لمراجعة قابلية التصنيع. يتم تقدير التوصيفات باستخدام المجسات الحرارية، ويتم ضبط بروفيل إعادة التدفق ليتناسب مع استجابة اللوحة الحرارية المقاسة. ويتم فحص تجميعات الأجزاء الأولى بالأشعة السينية لتقييم الفراغات وتحديد السبب الجذري لأي عيوب.

تؤكد النتائج على صحة النهج. عمليات التجميع المعالجة باستخدام هذا النظام المتكامل — بروفيلات فراغ محكمة، لصق نوع 4 أو 5، قوالب مصنوعة بالكهرباء، وبيئة النيتروجين — تحقق بشكل ثابت مستويات فراغ أقل من 5% ومعدلات عيوب كلية أقل من 1% على روابط الـ micro-BGA. هذا نتيجة قابلة للتكرار على مستوى الإنتاج. يتم القضاء بشكل فعال على العيوب التي تعوق التدفق الجوي.

تكلفة هذا الأداء هي الانضباط. معدات إعادة التدفق في الفراغ أكثر تعقيدًا، ولصق المسحوق الناعم يتطلب تعاملًا أكثر دقة، وتكلف القوالب المصنوعة بالكهرباء أكثر، والنيتروجين هو نفقات تشغيلية. هذه مبادئ تداول حقيقية. العائد هو عملية تضمن الجودة بدلًا من فحص العيوب. للتطبيقات ذات الاعتمادية العالية التي يصعب فيها إعادة العمل، يبرر الاستثمار العائد.