فشل واحد في البوبكورن يمكن أن يلغى لوحة كاملة. عندما يحدث ذلك في الفحص النهائي — أو الأسوأ، في الميدان — يتضاعف التكلفة. المكون المتشقق، العمل الإعادي، الشحنة المتأخرة، واهتزاز ثقة العملاء كلها نابعة من سبب واحد يمكن تجنبه: امتصاص الرطوبة في حزم البلاستيك التي تتبخر بشكل مفجر خلال لحام إعادة التدفق. بالنسبة للفرق التي تتعامل مع مكونات MSL3 وما فوق، ليست هذه حادثة نادرة. بل فشل متوقع يحدث عندما تتعطل ضوابط عمر الطابق أو تتداخل إجراءات الخبز خارج المعايير الآمنة.

الحل ليس تخمينًا؛ إنه تحكم منهجي. التعامل الصحيح مع مستوى حساسية الرطوبة (MSL) ليس مبادرة جودة متقدمة للعمليات ذات الحجم الكبير. إنه انضباط عملي أساسي. يمكن حتى للفرق الصغيرة تنفيذه باستخدام تتبع يدوي، وتخزين جاف متواضع، والالتزام الصارم بملفات الخبز المثبتة. بناء هذا النظام هو تحدٍ، إذ غالبًا ما تكون المعرفة المطلوبة مبعثرة عبر المعايير، وإرشادات البائع، والمعرفة القبلية.

يوفر هذا الدليل إطار عمل تشغيلي كامل لمكونات من MSL3 إلى MSL6. سنغطي فيزياء أضرار الرطوبة، ونحدد مفردات تصنيفات MSL وعمر الطابق، ثم نخطو خطوة بخطوة من أجل تتبع وتخزين وخبز المكونات — كلها بطريقة تمنع الفشل دون إرهاق فريق صغير. يركز على أنظمة موثوقة وقابلة للصيانة، وليس على تكرار بنية المؤسسات الكبيرة.

لماذا يتلف الرطوبة المكونات أثناء إعادة التدفق

على مستوى مجهري، مكونات المغلفة بالبلاستيك مسامية. عند تعرضها لظروف جوية عادية، تمتص الرطوبة من الهواء، التي تت diffusion في مركب البلاستيك والواجهات بين ال Die، والتعلق بال Die، ومواد القالب. هذه ليست تكاثف السطح؛ إنها امتصاص عميق حيث تنتقل جزيئات الماء إلى مصفوفة المادة، driven by the humidity gradient between the package and the surrounding air. معدل الامتصاص يعتمد على الحزمة، والبلاستيك، والرطوبة المحيطة، ولكن لأي حزمة غير محكمة، فهو لا مفر منه.

يحدث الكارثة أثناء لحام إعادة التدفق. عندما يرفع مكون محمل بالرطوبة نحو الذروة المطلوبة من 250-260°C للرصاص الخالي من الرصاص، لا يتبخر الماء الممتص فقط. يتبخر بشكل عنيف داخل الحزمة المختومة. يسبب بخار الماء المحتجز ارتفاع ضغط داخلي يتجاوز القوة الميكانيكية للروابط بين ال Die، ومركب القالب، وغيرها من الطبقات الداخلية.

النتيجة هي التمزق، حيث تنفصل الطبقات، أو شرخ مباشر في الحزمة. يُسمى هذا تأثير البوبكورن، نسبة إلى الطقطقة المسموعة التي قد يصدرها المكون أثناء كسره على الحزام. ومع ذلك، العديد من حالات الفشل تكون صامتة، وتكتشف فقط لاحقًا أثناء الفحص أو بعد فشل ميداني.

الضغط يكون أعلى في الحزم الأكبر، وتلك التي تحتوي على مواد مختلطة تتمدد بمعدلات مختلفة. قد يتحمل SOT-23 الصغير مزيدًا من الرطوبة مقارنة بـ BGA أو QFN كبير، نظرًا لأن حجم البخار والرافعة الميكانيكية أصغر. لهذا السبب تحديدًا توجد تصنيفات MSL: فهي تقيّم تحمل الحزمة للرطوبة، وتوفر حدًا زمنيًا صارمًا لمدة التعرض للهواء قبل أن تتحول إلى قنبلة زمنية في فرن إعادة التدفق.

فهم هذا الآلية ضروري. حدود عمر الطابق ليست عشوائية. الفشل احتمالي — بعض الأجزاء في الدفعة قد تنجو بينما يكسر البعض الآخر — مما قد يخلق انطباعًا خاطئًا بأن الضوابط غير ضرورية، حتى يحدث فشل حرج في مجموعة ذات قيمة عالية.

كيف تبدو إخفاقات الفشار

التعرف على فشل الذرة المفرقعة يتطلب معرفة مكان البحث. من الخارج، العلامة الأكثر وضوحًا هي شرخ على سطح العبوة، وغالبًا ما يمتد من حافة نحو المركز. في الحالات الشديدة، قد تنتفخ العبوة حيث يرفع السطح العلوي من التقشر الداخلي. هذه هي الإخفاقات التي يتم اكتشافها خلال فحص بصري جيد.

العديد من الحالات الفاشلة داخلية ولا يمكن رؤيتها بالعين المجردة. لا تتوسع التمزقات بين ال Die والإطار السلكي دائمًا إلى السطح. قد تمر هذه العيوب الكامنة بنجاح الاختبارات البصرية والاختبارات الكهربائية الأساسية، وتظهر فقط على شكل اتصالات متقطعة بعد الدورة الحرارية في الميدان. هذا ما يجعل فشل البوبكورن خبيثًا: الضرر يحدث أثناء إعادة التدفق، لكن العَرَض قد يتأخر أسابيع أو شهور. بالنسبة للفرق التي تستخدم فحص الأشعة السينية، يظهر التمزق كفراغات مظلمة عند الواجهات الداخلية، غالبًا بالقرب من حواف ال Die.

عندما ترى فشل البوبكورن، يكون نظام التحكم قد انهار بالفعل. الهدف هو الوقاية، والذي يبدأ بفهم وتقدير تصنيفات MSL.

كيف تعرف تصنيفات MSL متطلبات التحكم الخاصة بك

تصنيفات مستوى حساسية الرطوبة، المعرفة بواسطة IPC-JEDEC J-STD-020، تصنف المكونات بناءً على مدة تعرضها للظروف البيئية قبل أن تتعرض لخطر تلف إعادة التدفق. يحدد المُصنّع التقييم من خلال اختبار محكم ويطبعه على حقيبة حاجز الرطوبة (MBB) وفي ورقة البيانات. بالنسبة لفريق الإنتاج، يدفع تصنيف MSL كل قرار حول تتبع عمر الطابق والتخزين.

تتراوح التقييمات من MSL1 (عمر أرضي غير محدود) إلى MSL6 (ساعات قليلة من التعرض قبل الخبز الإجباري). المستويات التي تتطلب اهتمامًا هي MSL3 وما فوق، حيث يكون عمر الأرض قصيرًا بما يكفي لينتهي خلال الإنتاج العادي.

- MSL3: 168 ساعة (أسبوع واحد) عمر الأرض عند ≤30°C و 60% RH.

- MSL4: 72 ساعة (ثلاثة أيام).

- MSL5: 48 ساعة.

- MSL5a: 24 ساعة.

- MSL6: يجب إعادة تدفقها خلال فترة الزمن على البطاقة (TOC) المحددة على الملصق، وغالبًا ما تكون بين 4 إلى 6 ساعات. وهذه نادرًا ما تكون ولكنها مهمة جدًا للمراقبة.

يبدأ الساعة في لحظة فتح حقيبة حاجز الرطوبة. لا يهم إذا كانت المكونات على رف أو تُوضع على لوحة؛ الامتصاص مستمر. الطريقة الوحيدة لإيقاف الساعة هي إعادة المكونات إلى بيئة جافة (أقل من 10% RH) أو خبزها لإعادة تعيين حالتها.

إيجاد تصنيف MSL بسيط. ستصل مكونات الحقيبة مع ملصق يدرج MSL، عمر الأرض، والظروف التي ينطبق عليها. إذا كان الملصق مفقودًا، فسوف يحدد ورقة بيانات المكون التصنيف. بالنسبة للفرق الصغيرة، يمكن أن يوفر الحفاظ على قائمة مرجعية بسيطة تربط بين أرقام الأجزاء التي تُستخدم بشكل متكرر ومستويات MSL الخاصة بها وقتًا كبيرًا.

فارق دقيق واحد: عمر الأرض ليس ثابتًا عالميًا. القيم القياسية تفترض RH 60% أو أقل. إذا كان أرض الإنتاج أكثر رطوبة، فإن عمر الأرض الفعال يقل. النهج المحافظ هو دائمًا استخدام القيم القياسية بدلاً من محاولة تعديلها للظروف المحلية، مما يعرض للخطر من خطأ القياس.

لماذا مكونات MSL1 و MSL2 مختلفة

توفر مكونات MSL1 عمرًا افتراضيًا غير محدود في الظروف القياسية. عادةً ما تكون مغلقة بشكل محكم (مثل العبوات الخزفية) أو عبارة عن عبوات بلاستيكية صغيرة جدًا. توفر مكونات MSL2 عمرًا افتراضيًا يصل إلى سنة، وهو مدة طويلة جدًا تتطلب تتبعًا نشطًا في أي سيناريو إنتاج واقعي. يجب أن يركز اهتمامك، واهتمام أي نظام MSL تشغيلي، على MSL3 وما فوق — المكونات التي يمكن أن تنتهي صلاحيتها وستنتهي خلال دورة إنتاج عادية.

تتبع عمر الطابق بدون برمجيات المؤسسات

مبدأ تتبع عمر الاستخدام على الأرض بسيط: تسجيل وقت فتح كيس الحاجز الرطوبة، وحساب وقت الانتهاء، والتأكد من استخدام المكون أو إعادته للتخزين الجاف قبل الموعد النهائي. لا تحتاج الفرق الصغيرة إلى برامج MES لهذا؛ بل تحتاج إلى عملية يدوية منظمة.

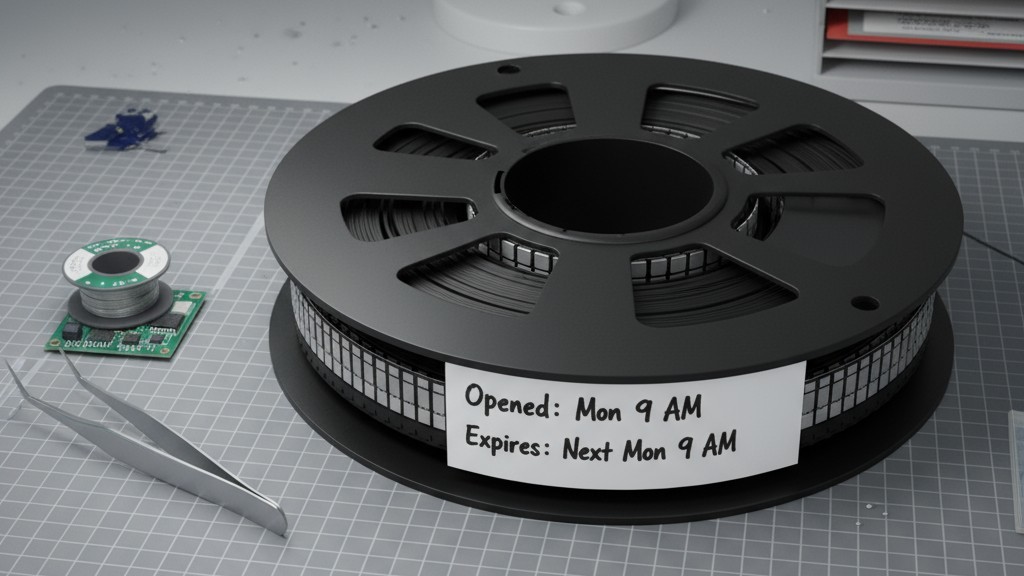

الطريقة الأكثر بساطة هي وضع ملصق على تعبئة المكون. عندما يُفتح الكيس، اكتب تاريخ ووقت الفتح مباشرة عليه بقلم ثابت. ولتقليل التخمين، اكتب أيضًا تاريخ ووقت الانتهاء المحسوب. على سبيل المثال، لمكون MSL3 opened يوم الاثنين الساعة 9 صباحًا، يجب أن يقرأ الملصق: “مفتوح: الإثنين 9 صباحًا، منتهي الصلاحية: الإثنين القادم 9 صباحًا.” يتيح هذا التنبيه البصري لأي شخص تقييم حالة المكون بنظرة واحدة.

لإضافة إحساس بالإلحاح، تستخدم بعض الفرق ملصقات ملونة: أخضر لأكثر من 48 ساعة متبقية، أصفر من 24 إلى 48 ساعة، وأحمر لأقل من 24 ساعة. يعمل هذا النظام جيدًا عندما تكون المكونات على رفوف مفتوحة ويحتاج المشغلون إلى التعرف بسرعة على الأجزاء التي تقترب من الانتهاء.

للتتبع المركزي أو التدقيقات، يُعتبر سجل جدول بيانات بسيط فعالاً. يجب أن يتضمن أعمدة لرقم الجزء، والـ MSL، ومعرف الكيس، ووقت الفتح، ووقت الانتهاء، والحالة. عند فتح الكيس، يتم إنشاء إدخال. وعند استهلاكه، يُغلق الإدخال. إذا تم نقله إلى التخزين الجاف، تُحدّث الحالة إلى “متوقف”. يتطلب هذا النهج الانضباط في الوقت الحقيقي لكنه يوفر سجلًا قيمًا لتتبع الاتجاهات ودعم تحليل السبب الجذري.

نقطة تسليم الوردية هي نقطة فشل شائعة. قد يفتح المشغل كيسًا بالقرب من نهاية ورديته ويفشل في إبلاغ الفريق التالي. أنشئ بروتوكول تسليم حيث يبلّغ المشغل الخارج شفهياً عن أي أكياس تم فتحها حديثًا، أو أفضل من ذلك، يحتفظ بسجل تسليم. تضمن هذه الازدواجية عدم اعتماد التتبع على ذاكرة شخص واحد.

الأنظمة اليدوية تعمل بشكل جيد للحجم المتوسط والصغير مع أقل من 20-30 حقيبة MSL نشطة في وقت واحد. عندما يتزايد التعقيد، يكون الوقت مناسبًا للاستثمار في برامج ومسح الباركود. حتى ذلك الحين، يبقى البساطة والاتساق هما المفتاح.

حلول التخزين الجاف للفرق الصغيرة

يخلق التخزين الجاف بيئة ذات رطوبة نسبية منخفضة كافية (أقل من 10% RH) لوقف امتصاص الرطوبة، مما يوقف ساعة عمر الاستخدام على الأرض بشكل فعال. من المثالي أن تستهدف رطوبة نسبية 5% أو أقل لتوفير هامش أمان. يتطلب ذلك إما خزانة تجفيف مدعومة أو صندوق جفاف سلبي معجَّل.

خزائن التجفيف الجافة هي الحل المفضل. تستخدم هذه الوحدات المدعمة حساسات وتجديد الامتصاص التلقائي أو تفريغ نيتروجين للحفاظ على مستوى رطوبة معين. عندما تفتح الباب، يستعيد النظام تلقائيًا مستوى RH المستهدف خلال دقائق. تجعلها مثالية للمخزون النشط. المواصفات الرئيسية هي الحجم الداخلي، ووقت الاسترداد، ونطاق الرطوبة. خزائن تحافظ على ≤5% RH وتستعيد خلال 30 دقيقة تعتبر كافية لمعظم الفرق الصغيرة.

خزائن التجفيف بامتصاص الرطوبة هي بديل منخفض التكلفة وسلبي. هذه حاويات محكمة الإغلاق تحتوي على صواني من هلام السيليكا التي تمتص الرطوبة. يراقب هليغيتر داخل الحاوية RH. العيب الرئيسي هو الصيانة: بمجرد تشبع الامتصاص، يجب إزالته وخبزه لإعادة التوليد. في كل مرة يُفتح فيها، يدخل هواء رطب، ويمكن أن تستغرق معايرة التوازن ساعات. تعتبر خزائن امتصاص الرطوبة جيدة للتخزين طويل الأمد الذي يتطلب وصولاً غير متكرر، وليس للأجزاء النشطة في الإنتاج.

بغض النظر عن الطريقة، مراقبة الرطوبة لا تقبل التفاوض. استخدم هليغيتر رقمي معاير داخل كل وحدة تخزين. قم بمعايرتها على الأقل مرة كل ثلاثة أشهر مقابل مرجع معتمد لمنع انحراف المستشعر من إعطائك شعوراً زائفًا بالأمان. إذا زادت الرطوبة داخل الخزانة عن 10%، فإن الأجزاء بداخلها معرضة للخطر، ويعد الوقت الذي قضته في ذلك البيئة المهددة محسوبًا على عمر استخدامها على الأرض.

خطأ شائع هو الامتلاء المفرط. يعتمد التخزين الجاف على تدوير الهواء. إذا كانت الأرفف محشوة جدًا، يمكن أن تتكون جيوب من الرطوبة العالية. اترك مساحة بين العناصر وتجنب تكديس الأكياس بطريقة_block تدفق الهواء.

عند نفاد عمر الطبقة الأرضية: اخبز أو تخلص منها

عندما تنتهي صلاحية عمر المكون على اللوحة، يكون قد امتص الكثير من الرطوبة لعملية إعادة التدفق الآمنة. لديك خياران: خبزه لطرد الرطوبة، أو التخلص منه. يعتمد الاختيار على تكلفة المكون وتوفره وسعتك للخَبْز.

الخبز من الناحية الاقتصادية منطقي للمكونات المكلفة أو ذات الوقت الطويل في الإنتاج. بالنسبة لBGA الذي يكلف عدة دولارات، وقت الفرن والعمالة تافهة مقارنة بالتخلص من القطعة. للمكونات غير المكلفة، غالبًا ما يكون أكثر كفاءة التخلص من المخزون المنتهي صلاحيتها وفتح بكرة جديدة.

فكر في عامل الخطر. إذا تعرض المكون للرطوبة فوق نسبة %s% من RH، قد لا يكون الملف الشخصي للخبز العادي كافيًا. في هذه الحالات، الاختيار الحذر هو التخلص منه بدلاً من المقامرة بخبز غير مكتمل. دائمًا سجل قرار الخبز للتماثل. إدخال بسيط في دفتر الملاحظات يذكر رقم القطعة، دورة الخبز، والتاريخ يكفي.

تخزين جاف مطول كموقف مؤقت

إذا انتهت صلاحية عمر اللوحة ولكن لا يمكنك الخبز على الفور، يمكنك وضع المكون في تخزين جاف (≤%s% RH). هذا يوقف امتصاص الرطوبة الإضافي ويحفظ المكون في حالة مستقرة حتى يمكن خَبْزه. هذه وقفة، وليست إعادة ضبط. المكون لا يزال خارج المواصفات ويجب خَبْزه قبل الاستخدام. وسّمه بوضوح — "منتهي الصلاحية – في انتظار الخبز" — لمنع المشغل من استخدامه عن طريق الخطأ. هذا مفيد لتجميع عدة مكونات منتهية الصلاحية في دورة خبز واحدة وفعالة.

ملفات الخبز التي تحافظ على موثوقية المكون

يستخدم الخبز فرنًا محكم التحكم لطرد الرطوبة الممتصة، وإعادة تعيين المكونات إلى حالة جافة. يجب أن يكون العملية صارمة بما يكفي للعمل في إطار زمني عملي، ولكن لطيفًا بما يكفي لتجنب الضرر الحراري. جميع مواد البلاستيك والمواد اللاصقة وأسلاك الروابط لها حدود حرارية.

يتم تعريف ملفات التعريف القياسية للخبز في IPC-JEDEC J-STD-033. بالنسبة لمعظم مكونات MSL3، 125°C لمدة 24 ساعة هو ملف تعريف محافظ وفعال. قد تتطلب الحزم الأسمك أو المكونات ذات MSL الأعلى مدة 48 ساعة. دائمًا استشر ورقة بيانات المكون أو معيار IPC لتأكيد الملف الصحيح.

يجب أن يحتوي الفرن على تحكم مستقر في درجة الحرارة وتدوير هوائي قسري؛ فرن إعادة التدفق القياسي غير مناسب. يجب أن يحافظ الفرن على درجة الحرارة المستهدفة ضمن ±5°C. ضع المكونات على صواني في طبقة واحدة مع وجود مساحة للهواء للدوران بحرية. إذا كانت المكونات في أكياس حاجزة للرطوبة، افتحها أو أزل الأكياس أولاً.

يبدأ مؤقت الخبز only عندما يصل الفرن إلى درجة حرارته المستهدفة، وليس عند تحميل الأجزاء. الخبز غير الكافي هو خطأ شائع يترك الرطوبة المتبقية عميقاً داخل العبوة.

يجب أن يكون التبريد أيضًا محكمًا. إزالة المكونات من فرن بدرجة 125°C وتعرضها للهواء عند درجة حرارة الغرفة يخلق صدمة حرارية، مما قد يتسبب في حدوث تصدعات دقيقة. الطريقة الأكثر أمانًا هي إيقاف تشغيل الفرن وترك الأجزاء تبرد بداخله مع إغلاق الباب لعدة ساعات. إذا لزم الأمر تبريد أسرع، افتح الباب قليلاً ولكن تجنب الهواء القسري.

أخطاء الخبز الحرجة

تجاوز درجة الحرارة هو الخطأ الأكثر خطورة. إذا زاد الفرن عن الحد الأقصى لدرجة حرارة المكون (غالبًا 150°C)، يمكن أن يتسبب في تلف لا رجعة فيه يؤدي إلى فشل الميدان. قم بمعايرة فرن الخاص بك سنويًا وتحقق من دقته باستخدام ترمومتر تيار مستقل.

مدة الخبز غير كافية تترك الرطوبة محبوسة في الطبقات الأعمق للعبوة. قاوم إغراء تقصير الدورات لزيادة الإنتاج. من الأفضل خبز عدد أقل من المكونات بشكل صحيح بدلاً من التسرع في دفعة أكبر.

إعادة الخبز خبز المكونات مرات متعددة يسبب الشيخوخة الحرارية التراكمية. بشكل عام، يسمح معيار IPC بما يصل إلى ثلاث دورات خبز قبل أن يُعتبر الاعتمادية في خطر. إذا كانت قطعة بحاجة إلى إعادة خبز متكررة، فهي علامة على عملية تحكم فاشلة في عمر المسبة. عالج السبب الجذري — التوريد غير الكافي، التخزين المفرط، أو التخزين السيئ — بدلاً من الاعتماد على إعادة الخبز المتكررة.

مراقبة نظامك لضمان الامتثال المستمر

نظام معالجة MSL فعال فقط بقدر انضباط الاستخدام للحفاظ عليه. قد تتدهور الإجراءات مع الوقت بدون مراقبة وتدقيق روتيني.

دمج عمليات تدقيق بسيطة في فحوصات الجودة الحالية. مرة واحدة في الأسبوع، تحقق بشكل عشوائي من دقة ملصقات عمر المسبق على الأرض. فحص خزانات التجفيف للتأكد من أن قراءات الرطوبة تتوافق مع المواصفات وأنها ليست ممتلئة بشكل زائد. تحقق من تواريخ معايرة الف hygrometer. تشير هذه الفحوصات المستمرة إلى أن الفريق يأخذ النظام على محمل الجد.

تتبع اتجاهات الفشل. إذا استمرت فشلات البوبكورن، فهي مؤشر على وجود فجوة في نظامك. هل تم التعامل مع مكون خارج الإجراءات؟ هل الإجراءات معيبة؟ هل الرطوبة المحيطية أعلى من المتوقع؟ الارتباط بين الفشل والأجزاء أو الدُفعات المحددة يسمح باتخاذ إجراء تصحيحي مستهدف.

تحديث تدريب الفريق بشكل دوري. تدريب المشغلين الجدد بتعليمات واضحة وإجراء جلسات تحديث ربع سنوية للفريق الحالي لمراجعة الإجراءات ومناقشة الحوادث القريبة الأخيرة. التدريب هو استثمار مستمر، وليس حدثًا لمرة واحدة.

إذا استمرت الفشل رغم الرقابة الصارمة، قد يكون الوقت مناسبًا لإجراء تحليلات متقدمة مثل التصوير المقطعي الصوتي بالموجات (SAT) أو فحص الأشعة السينية. يمكن لهذه الأدوات تحديد التقشير الداخلي وأضرار الرطوبة الأخرى غير المرئية بالعين المجردة. بالنسبة لمعظم الفرق الصغيرة، هذا نادر، لكن معرفة متى تصعيد الأمر يمكن أن يمنع استمرارية واستنزاف غير مجدي في استكشاف الأخطاء وإصلاحها.