حماية لوحة الدائرة المطبوعة في بيئة قاسية ليست اختيارية. السؤال الحقيقي هو أي طريقة حماية ستظل تعمل بعد خمس سنوات، وما إذا كان يمكن خدمة التجميع عندما يفشل مكون غير مرتبط بشكل حتمي. التصلب هو التزام بالموثوقية على المدى الطويل، لكنه أيضًا مراهنة على كيفية تصرف المواد تحت ظروف يصعب على الاختبارات المخبرية التنبؤ بها. في لوحة الدائرة المطبوعة Bester، نؤسس خدمات التصلب لدينا على فلسفة تفضل البسيط والثابت على الغريب. التزييت، التثبيت، والطلاء المطابق جميعها لها دور، ولكن فقط عند اقترانها مع كيميائيات نجت من عقد من الدورة الحرارية والاهتزاز في الميدان.

الثلاث طرق الأساسية — الطلاء المطابق، التثبيت الانتقائي، والتعبئة الكاملة — تمثل طيفًا من العزل البيئي، مع كل منها بمزايا وعيوب مختلفة في الحماية، قابلية إعادة العمل، والتكلفة. تحت هذه الطرق تكمن قرار أكثر أهمية: اختيار كيميائية المادة المغلفة. اليوريثان والإيبوكسي والسيليكون ليست قابلة للتبادل. خصائصها الميكانيكية، التمدد الحراري، وخصائص المعالجة تحدد ما إذا كانت التجميع المحمي يدوم أو يصبح عبئًا للصيانة. الفارق في الأداء بين اليوريثان المكونين بشكل جيد والإيبوكسي غير الملائم هو الفرق بين منتج يشحن ومنتج يعود تحت الضمان.

نهجنا في التصلب متحيز، ومنذ deliberately. المواد المغلفة الغريبة مثل البوليمرات المُفلورة أو أنظمة المعالجة بالأشعة فوق البنفسجية الخاصة تعد بمزايا أداء في معايير ضيقة. ما لا تعد به هو تزويد سلسلة إمداد تدعم منتجك في السنة السابعة، أو عملية إعادة العمل التي لا تُدمر اللوحة. نشدد على الحلول القابلة للصيانة لأن الحقل لا يعفو عن القرارات المُحسنة للمختبر. فحص الاهتزاز الداخلي، الذي يُجرى قبل توسعة الإنتاج، هو خطوة التحقق التي تفصل بين الفرضية والأدلة. اختبار بالجيب الترددي المفروش يكشف عن أنماط الرنين التي لم يتنبأ بها نموذج العنصر المحدود. اختبار الاهتزاز العشوائي يكشف عن اتصالات اللحام التي اجتازت الفحص البصري ولكنها لا يمكنها الصمود خلال النقل. تشكل هذه الحقائق منهجيتنا.

لماذا تفشل التجميعات تحت الإجهاد الميكانيكي والحراري

الفشل في لوحة الدائرة المطبوعة (PCBA) تحت الضغط البيئي لا يتوقف. الاهتزاز الميكانيكي والدورة الحرارية لا يكسران التجميعات في حدث واحد كارثي. إنهما يكسرانها من خلال التلف التراكمي، مستغلين أضعف الواجهات وأصغر التنازلات التصميمة حتى يتشقق الكراك ويمتد بما يكفي لقطع الاتصال. فهم أنماط الفشل هذه هو الشرط المسبق لتقييم أي استراتيجية حماية. التعزيز ليس عن منع الضغط؛ بل عن السيطرة على مكان تركيز ذلك الضغط ومدى سرعة تراكم التلف.

إرهاق المفاصل الملحة الناتج عن الاهتزاز

ت originates from a simple mechanical reality: a populated PCB is a multi-mass system with distinct resonance frequencies. When external vibration excites a resonance mode, the board flexes. Components mounted to that board, particularly heavy ones like transformers or large capacitors, do not flex at the same rate. The solder joints become the flexural hinge, experiencing cyclic stress with each oscillation. This isn’t a high-stress event in any single cycle. It is a low-cycle fatigue process where microcracks initiate at the solder fillet and propagate with each vibration cycle until the electrical connection fails.

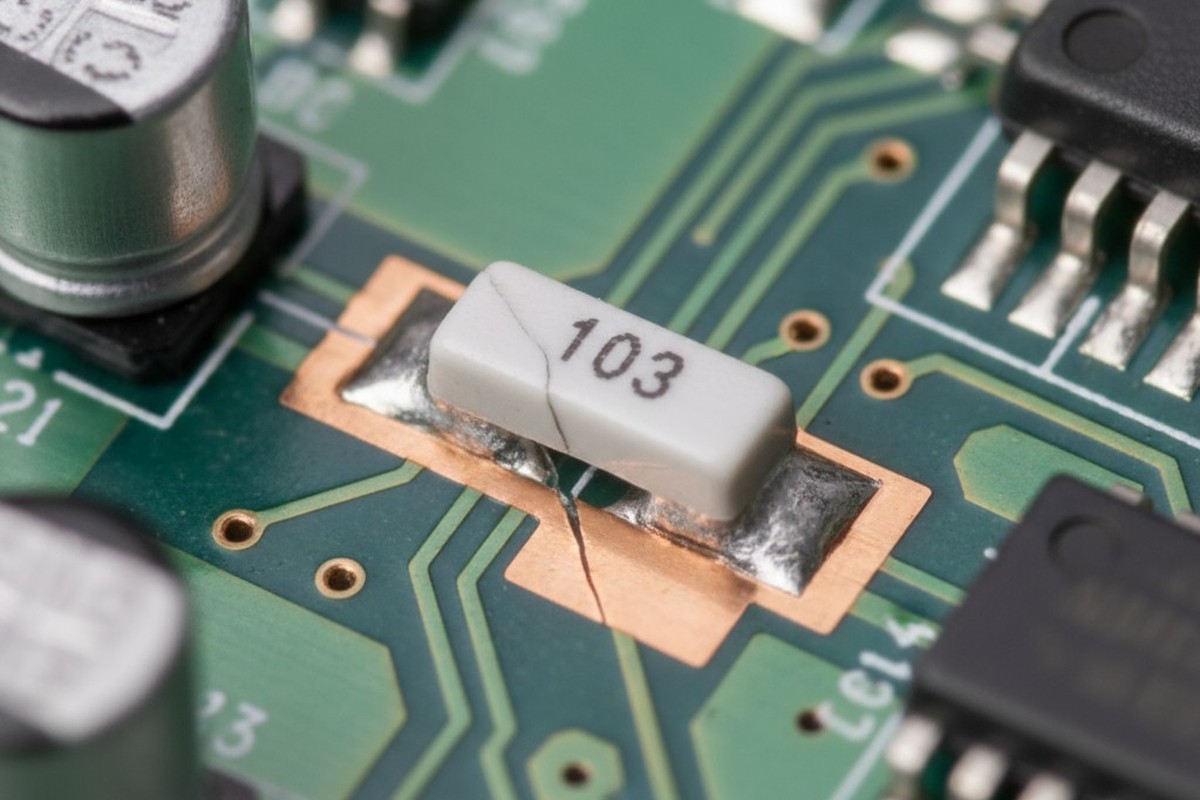

يعد الضرر خبيثًا لأنه غير مرئي. يمكن لوصل اللحام أن يفقد خمسين في المئة من مقطعَه العرضي بسبب التشقق الداخلي ولا يزال يظهر غير تالف تحت المجهر. يظهر الفشل كفتح دائم للدائرة عند الاهتزاز—عطل محبط يصعب تشخيصه. يعتمد معدل انتشار الشقوق على سعة الإجهاد، والتي هي بدورها وظيفة لمدى قرب تردد التحفيز من رنين اللوحة. لوحة ذات رنين في الوضع الأول عند 180 هرتز ستتراكم فيها الأضرار بسرعة أكبر في حجرة محرك السيارة، حيث يتم تركيز طاقة الاهتزاز، مقارنة بلوحة متماثلة داخل حاوية تبريد بالمروحة.

المكونات ذات الكتلة العالية والحجم الصغير هي الأكثر عرضة للخطر. يعمل مكثف الثقب عبر الثقب مع أرجل صلبة وطويلة كعصا كانتر، مركّزًا الإجهاد على لفافة اللحام. سيلان كبير على السطح بالقرب من حافة اللوحة سوف يدفع بمرونة أكبر بينما لا تواجه المكونات الصغيرة المجاورة نفس التمرين. الفشل ليس عشوائيًا، إنه حتمي، يتحكم فيه توزيع الكتلة، صلابة اللوحة، وطيف التهييج. يتعامل التصلب مع ذلك من خلال إخماد الرنين أو تعزيز المفصل عبر التغليف، وكلاهما يقلل من الإجهاد الدوري.

عدم توافق التمدد الحراري وتشققات المكونات

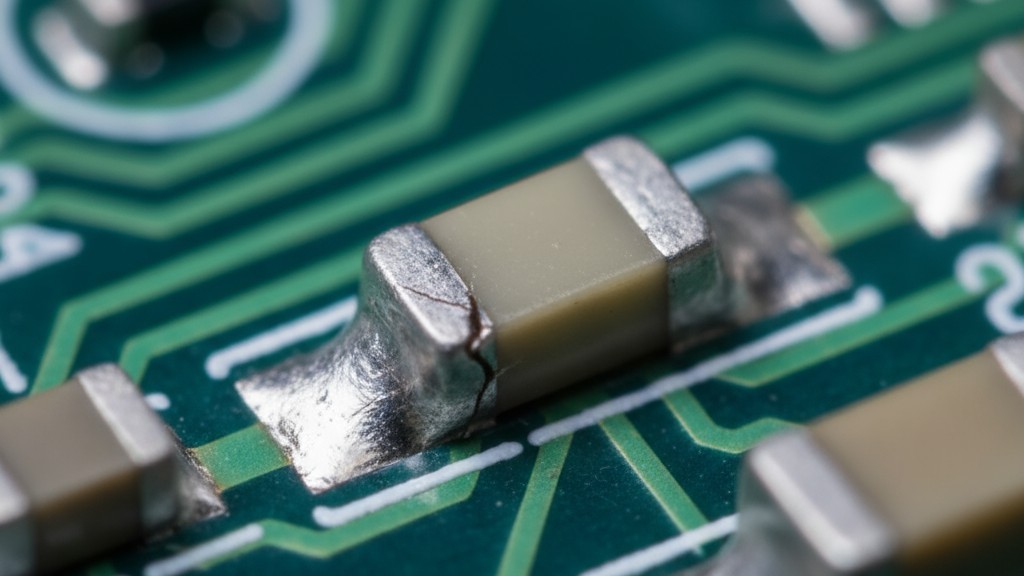

يحفز التكرار الحراري فشلًا من خلال آلية مختلفة: الشقوق عند واجهات المادة. كل مادة في لوحة الدوائر المطبوعة لها معامل تمدد حراري (CTE). يتوسع laminate من نوع FR4 بشكل مختلف عن النحاس، والذي يتوسع بشكل مختلف عن الحزمة الخزفية للمكون، والتي تتوسع بشكل مختلف عن شريحة السيليكون داخلها. مع ارتفاع وتنخفض حرارة التجميع، تتوسع أو تنكمش كل مادة بمعدلها الخاص، مما يخلق إجهاد قصي عند الواجهات. مع مرور الآلاف من الدورات، يتراكم هذا الإجهاد كفصل دقيق، وتصدع في وصلات اللحام، أو فشل في تثبيت الشريحة داخل المضلعات.

عدم تطابق معامل التمدد الحراري بين اللوحة الدائرية وملحقاتها هو المحرك الأساسي. لدى لوحة FR4 النموذجية معامل تمدد حراري يتراوح بين 14-17 جزء في المليون /°م، بينما قد يكون المكون الخزفي 6-7 جزء في المليون /°م. عبر تقلب حراري قدره 100°C، سيختبر مكون بطول 20 مم تمددًا تفريقيًا يقارب 20-30 ميكرون بالنسبة للوحة. يتم امتصاص هذا الإزاحة بواسطة وصلات اللحام. إذا كانت الوصلة جامدة، فإن الإجهاد عالي ومدة التعب قصيرة. لهذا السبب، فإن اللحام الخالي من القصدير، ذو معامل الصلابة الأعلى واللدونة الأقل، له عمر تعب حراري أقصر من التقليدي المصنوع من tin-lead؛ لأنه لا يمكن أن ينحني بسهولة، لذا فإن الإجهاد لكل دورة يكون أعلى.

غالبًا ما يبدأ الفشل عند وصلات اللحام الزاوية للمكونات الكبيرة، حيث يكون الإزاحة الأكبر. مصفوفات الكرة الشعاعية أكثر عرضة لذلك لأنها تحتوي على كرات لحام قصيرة وصلبة، مما يوفر مقاومة قليلة. تنتشر الشقوق عبر اللحام حتى يتم فقدان الاستمرارية الكهربائية، وتظل غير مرئية حتى يحدث الفشل. يمكن أن يقلل التغليف من ذلك عن طريق توصيل المكون باللوحة، وتقليل الإزاحة النسبية. مركب التعبئة ذو معامل مرونة منخفض وCTE قريب من لوح الدائرة سيساهم في امتصاص بعض الإجهاد. قد يجعل الإبوكسي الصلب ذو CTE عالي المشكلة أسوأ. لهذا السبب، فإن اختيار الكيمياء هو قرار هندسي رئيسي.

استراتيجيات الحماية الثلاثة الأساسية

طرق التحمل توجد على طيف يتحدد بدرجة العزل البيئي الذي توفره وصعوبة إعادة العمل التي تفرضها. عند أحد الطرفين، يوفر الطلاء المتطابق حاجز رطوبة رقيق مع تعزيز ميكانيكي محدود. وعند الطرف الآخر، يغلف التعبئة الكاملة المركبة بأكملها داخل كتلة صلبة من البوليمر، مما يوفر أقصى حماية على حساب القدرة على إعادة العمل. يشغل التثبيت الانتقائي الموقع الأوسط. كل طريقة لها غرض مميز، وكلها فاعلة فقط بمدى اختيار الكيمياء المناسبة لتنفيذها.

طلاء متطابق للدفاع على مستوى السطح

الطلاء المتطابق هو طبقة بوليمر رقيقة، عادة بين 25 إلى 125 ميكرون، تُطبق على سطح لوحة PCB المجهزة. وظيفته الأساسية هي الحماية من البيئة. فهو يشكل حاجز عازل ضد الرطوبة،وحاجز مادي ضد الغبار، ومقاومة كيميائية محدودة. يتطابق الطلاء مع طوبوغرافيا اللوحة، ويغطي المكونات والمسارات دون ملء الفراغات بينها. يقلل ذلك من الوزن الإضافي ويسمح بالفحص البصري، على الرغم من خلال فيلم شفاف. التقوية الميكانيكية بواسطة الطلاء المتطابق قليلة؛ فهو ليس حلاً هيكليًا للاهتزاز أو الإجهاد الحراري.

تكمن قيمة الطلاء المتطابق في بساطته وقابليته للعكس. يمكن تطبيقه بواسطة الرش، الفرشاة، أو التوزيع الروبوتي، وإزالته بواسطة المذيبات أو الكشط الميكانيكي لإعادة العمل. هذا يجعله الاختيار الافتراضي للتجميعات التي تواجه مخاطر الرطوبة أو التلوث بدون إجهاد ميكانيكي كبير. كما أنه الطريقة الوحيدة للتحمّل التي لا تعيق الوصول إلى نقاط الاختبار أو الموصلات، بشرط أن يتم إخفاؤها أثناء التطبيق. القيد هو أن الحماية تقتصر فقط على السطح. إذا كانت هناك فجوة تحت مكون، فإن الطلاء سيتجاوزها لكنه لن يملأها.

التثبيت لتعزيز مستهدف

التثبيت هو تطبيق للاصق هيكلي على مكونات عالية الخطورة. يشكل اللصق زاوية بين جسم المكون ولوحة الدوائر المطبوعة، مما يربط الاثنين ويزيد من صلابة الوصلة. يقلل ذلك من الإزاحة الانحنائية التي تتعرض لها وصلات اللحام تحت الاهتزاز، مما يقلل من الإجهاد الدوري ويمتد عمر التعب. التثبيت لا يوفر إحكامًا بيئيًا، ولكنه يمكن أن يُدمج مع الطلاء المتطابق لمواجهة التهديدات الميكانيكية والبيئية.

ميزة التثبيت هي انتقائيته. فقط المكونات التي تحتاج إلى تقوية تتلقى ذلك، مما يقلل من تكاليف المواد ويحافظ على إمكانية إعادة العمل لبقية اللوحة. قد يتم تثبيت مكثف كبير، في حين يُترك المنطق المحيط غير معالج. العيب هو أن التثبيت يتطلب انضباطًا في العملية. يجب تطبيق اللصق بالكمية الصحيحة في الموقع الصحيح. القليل جدًا من المادة غير فعال؛ الكثير يمكن أن يتسرب تحت المكون، مما يخلق رابطة جامدة تورط الإجهاد بدلاً من تخفيفه. يُعتبر التثبيت الطريقة المفضلة عندما يكون الاهتزاز هو التهديد السائد، ونمط الفشل يمكن التنبؤ به. إنه حلاً ميكانيكيًا، وليس بيئيًا.

الملء للحماية القصوى من البيئة

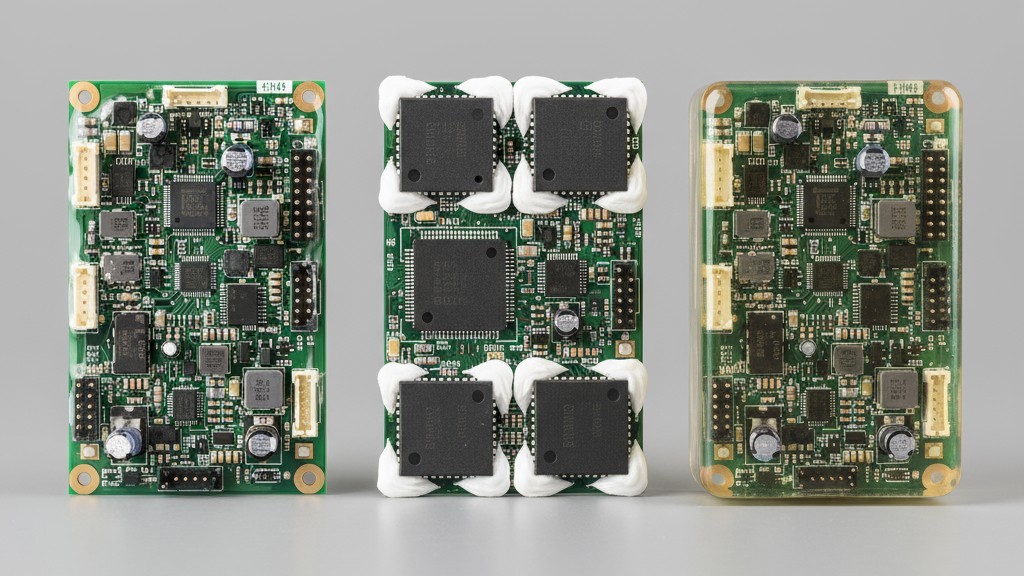

التعبئة تغلف تجميعة كاملة في كتلة صلبة من البوليمر. يتم وضع اللوح في غطاء، ويتم صب المادة المحيطية السائلة حتى تغمر المكونات. بعد التعتيق، تصبح التجميعة كتلة صلبة واحدة. توفر التعبئة أعلى مستوى من الحماية ضد الرطوبة والمواد الكيميائية والصدمات والكشط. كما توفر أكبر قدر من التخميد الميكانيكي وتوزيع الضغط. التجميع المحاط لا يحتوي على أوضاع رنين قابلة للوصول في نطاق ترددات الصوت، وتوزع المادة المحيطية ضغط التمدد الحراري عبر حجم أكبر بكثير.

النوع هو إعادة العمل. التجميع في القدر دائم. إزالة الغلاف مدمرة، وتتطلب الطحن الميكانيكي أو مواد كيميائية قاسية التي تخاطر بتلف اللوحة. التضمين مبرر فقط عندما يكون التهديد البيئي شديدًا — غمر، التعرض للمواد الكيميائية، التبديل الحراري الشديد — أو عندما يكون التجميع قابلاً للتخلص منه حقًا. فعالية التضمين تتحدد تقريبًا بالكامل باختيار الغلاف. الاختيار الخاطئ لا يفشل فقط في الحماية — إنه يسبب الفشل بنشاط، ولهذا السبب الكيمياء ليست اعتبارًا ثانويًا.

أساسيات الكيمياء: اليوريثان والإيبوكسي والسيليكون

يوريثان، إبوكسي، وسيليكون ليست ببساطة متغيرات من بعضها البعض. هي عائلات بوليمر مميزة ذات خصائص ميكانيكية، وسلوك حراري، وآليات تثبيت مختلفة جوهريًا. الاختيار بينها هو قرار أعلى فائدة في التعزيز، يحدد كيف يستجيب الغلاف للإجهاد، ويتفاعل مع التجميع، ويتصرف مع مرور الوقت. توفر أوراق البيانات مقاييس، لكن الخبرة الميدانية تكشف القصة الكاملة.

| خصائص | يوريثان | الايبوكسي | سيليكون |

|---|---|---|---|

| نطاق صلابة Shore | 30A – 75D | 60D – 85D | 10A – 60A |

| معامل الشد | متوسط (500-2k ميجا باسكال) | عالي (2k-4k ميجا باسكال) | منخفض (1-10 ميجا باسكال) |

| معدل التمدد الخطي (ppm/°C) | 80-150 | 50-80 | 200-300 |

| نطاق درجة حرارة الخدمة | -40°C إلى 120°C | -40°C إلى 150°C | -60°C إلى 200°C |

| صعوبة إعادة العمل | متوسط | مرتفع جدًا | منخفض إلى متوسط |

الكيميائيات اليوريثان والتنازلات في الليونة

أنظمة تغليف اليوريثان هي أنظمة من جزأين تُكوّن بوليمرًا يحتوي على أجزاء صلبة ومرنة، مما يمنحها مزيجًا مميزًا من الليونة والمتانة. يمكن تركيب اليوريثان ليكون ناعمًا ومرنًا كالسيليكون، أو صلبًا وصلبًا كالايبوكسي. تجعل هذه القابلية للتعديل اليوريثان أكثر الكيميائيات تنوعًا، لكنها تفرض أهمية المواصفات. قد يكون اليوريثان المختار للمرونة لديه معامل التمدد الحراري أعلى بكثير من لوح الدوائر المطبوعة، مما يسبب إجهادًا حراريًا بدلاً من تخفيفه.

يعتمد التركيب الأمثل على التهديد الأساسي. للبيئات التي تهيمن عليها الاهتزازات، يوفر اليوريثان الأكثر صلابة مع مرونة متوسطة كل من التخميد وتقوية المفاصل. للتنشيط الحراري، يوفر اليوريثان الأطرع مع معامل التمدد الحراري الأقرب للوحة تقليل إجهاد التمدد الاختلافية. اليوريثانات حساسة للرطوبة أثناء علاجها الطارد للحرارة، وتكون حياة الحافظة محدودة بمجرد الخلط. تتطلب هذه القيود ضبط العملية، لكنها ليست مستحيلة. ما يجعل اليوريثان أداؤه العالي هو سجل نجاحه في التطبيقات الصناعية والسيارات حيث يتواجد كل من الإجهاد الحراري والميكانيكي.

راتنجات الايبوكسي والصلابة الهيكلية

الأنظمة اليوريثانية هي بوليمرات متصلبة ذات شبكة مترابطة بشكل عالي، مما يمنحها صلابة استثنائية وقوة ميكانيكية. مركب التغليف بالايبوكسي هو، في الواقع، مادة لاصقة بنيوية. يلتصق بشكل عدواني، ويوفر استقرارًا خاطفًا للأبعاد، ويقاوم مجموعة واسعة من المواد الكيميائية. للمناطق التي يجب أن يعمل فيها التغليف أيضًا كدعم ميكانيكي، يعتبر الايبوكسي الخيار الافتراضي. هذه الصلابة هي قوتها وضعفها على حد سواء.

لا يتسع الايبوكسي الصلب للتوسع الحراري الاختلافى. إذا كان معامل التمدد الحراري للايبوكسي مختلفًا بشكل كبير عن اللوح الدائري المطبوعة، فإن كل دورة حرارية تولد ضغطًا عند الواجهة. مع مرور الوقت، قد يتسبب هذا الضغط في التقشر أو التشققات. كما يمكن أن ينتقل إلى روابط اللحام، مما يقلل عمر التعب بدلاً من تمديده. هذا هو وضع الفشل الشائع في التجميعات المحمية بالاايبوكسي، ولهذا السبب لا يُعد الايبوكسي حلاً عالميًا. المشكلة في إعادة العمل مع الايبوكسي أيضًا خطيرة. من المستحيل تقريبًا إزالة الايبوكسي المعالج بالكامل دون تدمير اللوحة، مما يجعله التزامًا دائمًا مناسبًا فقط للتجميعات التي يمكن التخلص منها.

مواد السيليكون والأداء الحراري

مواد التغليف السيليكونية تعتمد على بوليمرات بوليdimethylsiloxane، وتنتج مادة عالية الليونة ذات معامل منخفض جدًا واستقرار حراري ممتاز. تحتفظ السيليكونيات بخصائصها عبر نطاق أوسع من درجات الحرارة من المستويات الكريوجينية إلى أكثر من 200°C. كما أنها مقاومة جدًا لأشعة UV والأكسدة. عندما تكون التحديات الحرارية متطرفة، غالبًا ما يكون السيليكون الكيمياء الوحيدة التي ستبقى.

المعامل المنخفض هو السمة المميزة للسيليكون. يتشوه بسهولة ولا يوفر تعزيزاً هيكليًا بشكل أساسي. إذا كانت الاهتزازات هي التهديد الرئيسي، فإن السيليكون وحده لن يمنع ذلك. ميزته هي تخفيف الإجهاد الحراري. يسمح المزيج بين المعامل المنخفض وإطالة الممتدة العالية للسيليكون باستيعاب التمدد التفريقي دون نقل الإجهاد إلى وصلات اللحام. هذا يجعل السيليكون الكيمياء المفضلة للتجمعات التي تخضع لدورات حرارية قصوى أو سريعة. إعادة العمل بسيطة أيضًا؛ يمكن تقشير المادة المعالجة أو قطعها. المقايضة هي أن السيليكون لا يوفر دعمًا ميكانيكيًا ولا ختمًا بيئيًا محدودًا مقارنةً بركيزة صلبة. إنها حلاً حراريًا، وليس ميكانيكيًا.

ملاحظة طريقة الحماية وملاءمتها لمتطلبات التطبيق

مصفوفة اتخاذ القرار للتصلب لا ترحم. تبدأ بتقييم صادق للتهديدات البيئية الفعلية، وليس بمجموعة أسوأ الحالات لكل الاحتمالات. تواجه مجموعة في حجرة محرك سيارتك اهتزازًا مستمرًا، ودورات حرارية متوسطة، ورذاذ الزيت. يختبر لوحة تحكم خارجية دورات حرارية واسعة ورطوبة، لكن مع اهتزاز محدود. هذه ملفات تهديد مختلفة تتطلب حلولًا مختلفة.

لــ بيئات تهيمن عليها الاهتزازات, الهدف هو تقليل إجهاد وصلة اللحام. الطلاء التكويني غير كافٍ. الاختيار الانتقائي للمكونات ذات الكتلة العالية باستخدام يوريثان متوسط الصلابة هو الحل الأكثر استهدافًا. إذا كان الاهتزاز واسعًا أو معقدًا، فإن التعبئة بمواد يوريثان أكثر صلابة تربط التجميع بأكمله في هيكل واحد.

لــ بيئات الدورات الحرارية, الهدف هو تقليل إجهاد التمدد التفريقي. التعبئة السيليكونية هي الحل الأكثر فعالية للتقلبات الحرارية الواسعة. معاملها المنخفض يتكيف مع التمدد دون نقل الإجهاد. إذا كانت هناك حاجة أيضًا إلى تعزيز ميكانيكي، فإن اليوريثان اللين هو حل وسط جيد. يجب تجنب الإيبوكسي إلا إذا تم مطابقة معامل التمدد بشكل دقيق وكان التغير الحراري صغيرًا.

عندما كل من الاهتزاز والدورات الحرارية موجودة, يجب أن يعالج الحل كل من التهديدين. خطأ شائع هو اختيار الإيبوكسي الصلب للاهتزاز، والذي يفشل بعد ذلك تحت دورات حرارية. النهج الصحيح غالبًا هو يوريثان متوسط الصلابة مصمم للمرونة والدعم على حد سواء.

تجاهل التصلب تمامًا هو أيضًا قرار سليم. إذا كان التجميع سيعمل في بيئة آمنة ومتحكم فيها من حيث درجة الحرارة، فإن تكلفة وإعادة العمل للتغليف غير مبررة. الإفراط في تحديد المواصفات هو نفسه وضع فشل.

القضية ضد المواد المغلفة الغريبة

الملزمات الغريبة تظهر على أوراق البيانات بمقاييس مذهلة، لكن هذه المزايا ضيقة النطاق. السؤال الحقيقي هو هل يبرر مكسب الأداء في مقياس واحد المخاطر على استقرار سلسلة التوريد، وتعقيد العملية، وسهولة الإصلاح الميداني. في معظم الحالات، تكون الإجابة لا.

الخطر الرئيسي هو التاريخ المحدود في الميدان. صيغة اليوريثان المستخدمة في الإنتاج لمدة 15 عامًا لديها أنماط فشل معروفة وسلوك تدهور موثق. مادة غريبة تم تقديمها منذ ثلاث سنوات لا. اختبارات التقدم في العمر المعجلة لها نماذج، وليست أدلة. عندما يحدث فشل غير متوقع في السنة الخامسة، لا يوجد مورد احتياطي ولا قاعدة معرفية لتوجيه التحليل.

غالبًا ما يُقدّر تعقيد عملية المواد الغريبة بشكل underestimated. يتطلب نظام المعالجة بالضوء فوق البنفسجي وصول مباشر إلى جميع الأسطح، وأي منطقة محترقة ستظل غير معالجة. المواد الحساسة للرطوبة تتطلب ضوابط بيئية قد لا تتوافق مع سير العمل الحالي. أخيرًا، غالبًا ما يكون إعادة العمل مستحيلًا. إذا فشل مكون في الميدان، فالتم التجميع كاملًا خردة. هذا غير مقبول للمعدات الصناعية أو الطبية ذات القيمة العالية. لهذا السبب، نعتمد على كيمياويات مثبتة وتجارية أكثر من التصنيفات العسكرية أو الصيغ الغريبة. اليوريثان التجاري من مورد موثوق به، مع سجل موثق في تطبيقات مماثلة، غالبًا ما يتفوق على مادة تم اختيارها فقط لاختبار بروتوكول عام.

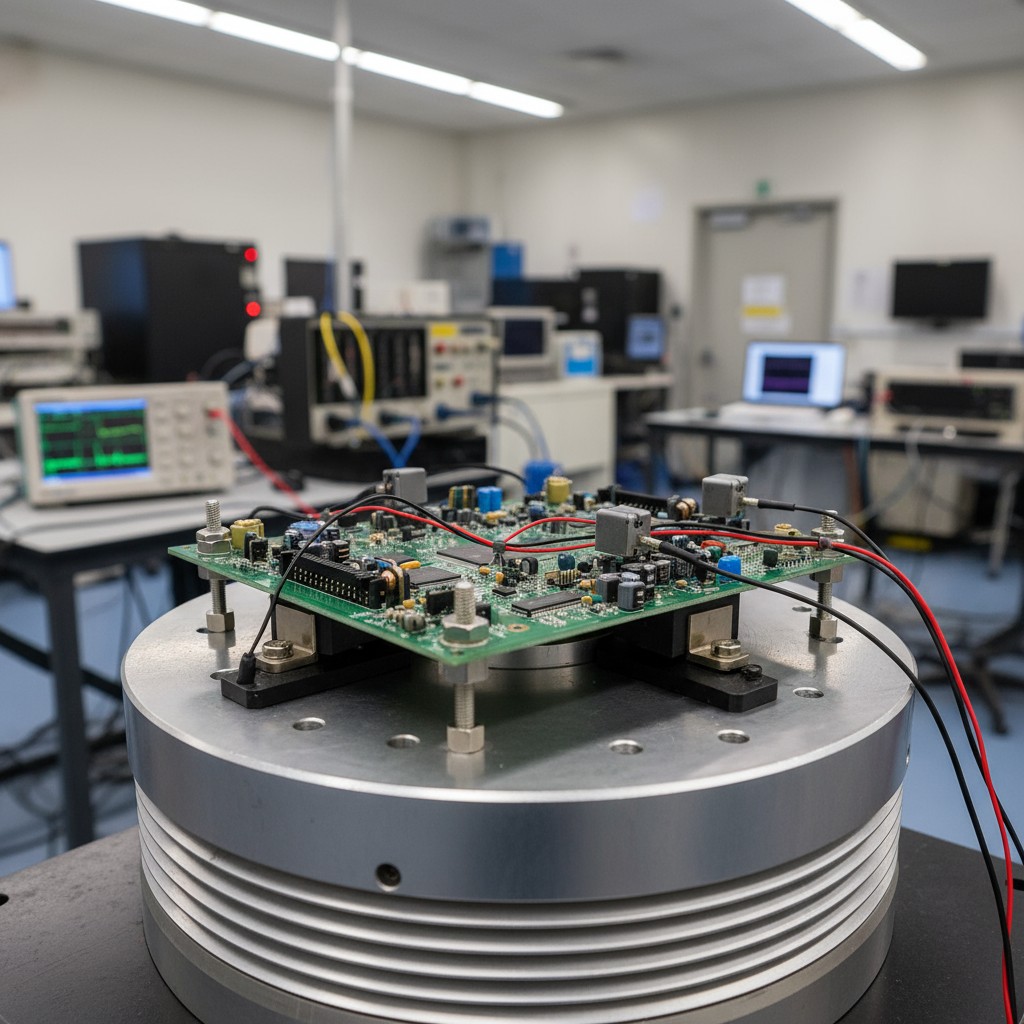

الفحص الاهتزازي الداخلي كخطوة للتحقق

التصلب هو فرضية حول كيفية استجابة التجميع للإجهاد. اختبار الاهتزاز هو التجربة التي تختبر تلك الفرضية قبل وصول المنتج إلى الميدان. هذه الاختبارات ليست شهادات نجاح أو فشل؛ إنها أدوات تشخيصية توفر بيانات لتوجيه اختيار المواد والتغييرات في التصميم. إجراء هذه الاختبارات داخليًا هو الفرق بين إصلاح مشكلة باستخدام الوقت الهندسي وإصلاحها عن طريق استدعاء المنتج.

اختبار الموجة المنحنية لتحديد الرنين

يطبق اختبار الموجة المنحنية اهتزازًا جيبيًا بتردد واحد على التجميع، يتدرج ببطء من تردد منخفض (مثل 20 هرتز) إلى تردد عالٍ (مثل 2000 هرتز). تقيس المسرعات رد الفعل. عندما يتطابق تردد الإثارة مع تردد الرنين، يزيد سعة الاستجابة بشكل كبير. يعين عامل التضخيم، الذي يمكن أن يكون 10 أضعاف أو أكثر، بدقة مكان ضعف التجميع وأي المكونات تتعرض لأكبر قدر من الضغط. تدفع هذه البيانات استراتيجية التقوية والمتانة. بدونها، يكون القرار مجرد تخمين.

ملفات تعريف الاهتزاز العشوائي لمحاكاة الواقع

يطبق اختبار الاهتزاز العشوائي إثارة متعددة الترددات تحاكي بيئة الخدمة في العالم الحقيقي بشكل أدق. الإشارة المدخلة هي إشارة ذات مدى عريض تُعرف بواسطة ملف كثافة طيف القدرة، الذي يحدد طاقة الاهتزاز عند كل تردد. يمكن تمديد مدة الاختبار لعدة ساعات لتجميع أضرار التعب التي تعادل سنوات من التعرض الميداني. هو أقرب تقريب للاهتزاز في العالم الحقيقي يمكن تحقيقه في المختبر، وهو الاختبار الذي يجب اجتيازه قبل الإنتاج. الاختبار تدميري بطبيعته. الهدف هو تراكم جرعة الاهتزاز بما يكفي إما لإحداث فشل أو لإثبات البقاء مع هامش. سواء نجح التجميع أو لم ينجح، فإن الأمر يعتمد على التحمل.

ملفات المعالجة وواقع الإنتاج

تحدد كيميائية التغليف من خلال الاختيار سرعة الإنتاج. زمن المعالجة هو الفترة الزمنية بين توزيع المادة والقدرة على التعامل مع التجميع. قد يستغرق المعالجة في درجة حرارة الغرفة 24 ساعة؛ والمعالجة بسرعة الحرارة، 30 دقيقة؛ والمعالجة بالأشعة فوق البنفسجية، 10 ثوانٍ. هذه ليست مجرد اختلافات في زمن الدورة؛ بل تمثل تدفقات عمل إنتاجية مختلفة جوهريًا.

يمكن تسريع نظم المعالجة الحرارية باستخدام الحرارة، ولكن إذا كانت كتلة المادة كبيرة، فإن الحرارة الناتجة عن التفاعل يمكن أن تضيف إلى الحرارة الخارجية، مما قد يتلف المكونات الحساسة. يجب أن يأخذ جدول المعالجة في الاعتبار كل من درجة الحرارة الخارجية والتفاعل الحراري المتوقع.

تُزيل نظم المعالجة بالأشعة فوق البنفسجية وقت الانتظار ولكنها تفرض قيودًا على خط الرؤية. أي منطقة ظليلة بواسطة مكون لن تتصلح، مما يجعل المعالجة بالأشعة فوق البنفسجية مناسبة للتغطية التوافقية على اللوحات المسطحة، لكن يمكن أن تكون مشكلة لتصنيع المجمّعات المعقدة.

يقدم ترسيب البخار من المرحلة، عادةً للتغطية التوافقية، تغطية موحدة على الهندسة المعقدة ولكنه عملية بطء دفعة. بالنسبة لمعظم التطبيقات، يوفر الرش أو التوزيع الآلي الانتقائي تغطية كافية مع إنتاجية أفضل. يعتمد الاختيار على هندسة اللوحة وأهمية التغطية الكاملة.