الصوت واضح لا لبس فيه. تصدع حاد، تلاه شعور غارق بأن لوحة أخرى تتجه نحو ركام القمامة. تمزق عند المنحنى، وأخذ معه شظية من قناع اللحام وترك حافة مسننة لن تتناسب أبدًا مع غلافه. هذا هو ثمن اعتبار التجميد كجانب ثانوي - خانة نهاية قبل الإنتاج. بالنسبة للوحاته المستطيلة البسيطة، قد يكون أسلوب الأرخص كافيًا. ولكن لتصميمات ذات حدود غير منتظمة، أو تسامح ضيق، أو ركائز قابلة للكسر، فإن استراتيجيتك في التجميد ليست وسيلة لتوفير التكاليف، بل هي دفاع حاسم لجودة منتجك وميزانية مشروعك.

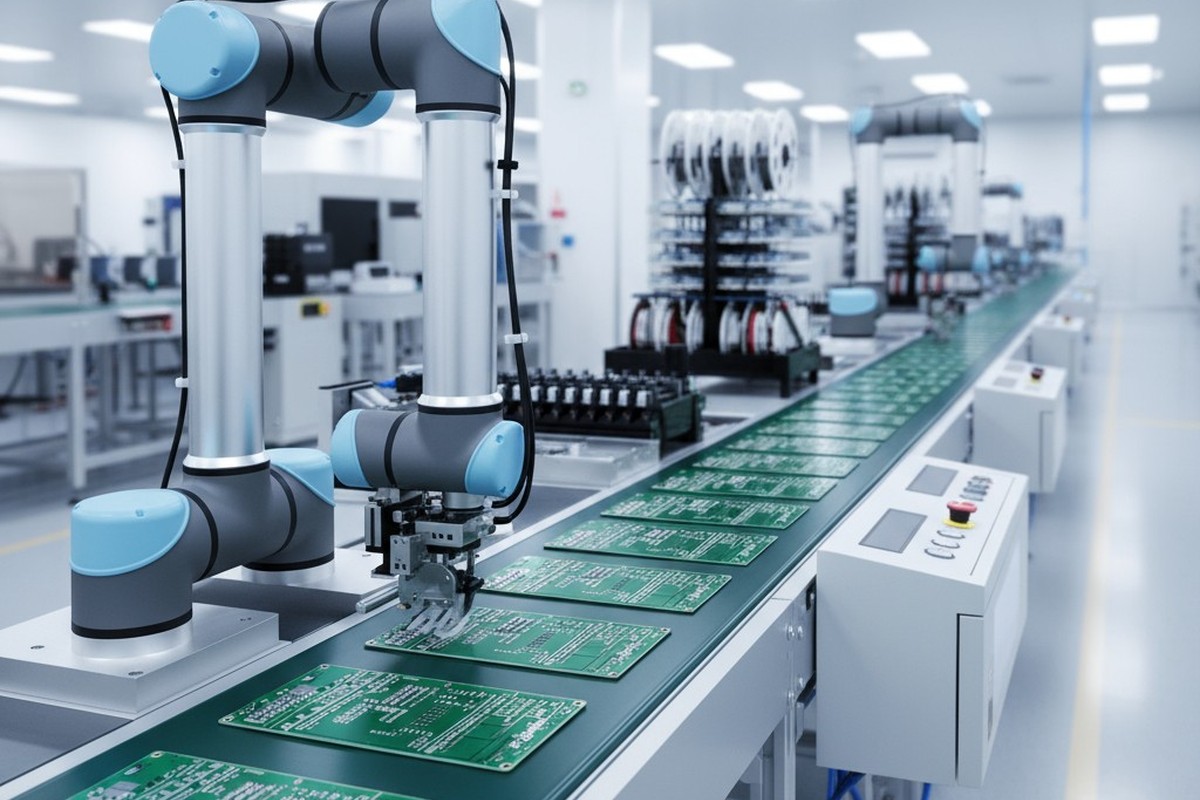

في Bester PCBA، رأينا العديد من التصاميم التي أدت فيها بعض السنتات المدخرة على التجميد إلى خسائر تجارية بمئات الدولارات في الخردة وإعادة العمل والتأخير. الأسلوب الافتراضي باستخدام قرصات الفأر هو أداة غير دقيقة في عملية تتطلب دقة جراحية. اختيار طريقة تفكيك الألواح بشكل صحيح هو قرار أساسي لتصميم للسهولة التصنيعية يحمي استثمارك ويتطلب الانتقال إلى ما هو أبعد من الكسر السريع إلى نهج أكثر هندسة.

المسؤولية الخفية لقرصات الفأر: عندما يكلفك الطريق الرخيص أكثر

قرصات الفأر، تجمعات صغيرة من الثقوب المحفورة على محيط اللوح، هي الأسلوب الافتراضي للصناعة لسبب: فهي رخيصة وسريعة. تخلق خط ضعف، يسمح للمشغل بكسر الألواح من اللوحة بقوة غاشمة. لوح FR-4 بحدود مستقيمة ومتينة، هذا الأسلوب يعمل بشكل جيد بما فيه الكفاية. تبدأ المشاكل عندما يُطبق هذا المنطق على لوحات لا تعتبر بسيطة على الإطلاق.

فيزياء الفشل: تركيز الإجهاد على الحواف المنحنية

فكر في تمزيق ورقة مثقبة. ينتقل القوة بسلاسة على طول الخط المنقط لأن الإجهاد يُوزع بالتساوي على طول مسار مستقيم. عندما يكون هناك خط غير منتظم أو منحني، يخرق هذا المبدأ. عند تطبيق قوة الانحناء على منحنى، لا يتبع الإجهاد المسار المقصود لعلامات الفأر. بدلاً من ذلك، يتركز عند أعتى نقاط المنحنى أو زوايا الثقوب المنفصلة. يتجاوز هذا الإجهاد المكثف قوة المادة، مسببًا كسرًا ينحرف عن المسار ويمزق اللوح، تاركًا كسرًا مسننًا وغير مسيطر عليه.

المواد الهشة والشقوق الدقيقة: لماذا لا يمكن للسيراميك وريوج التعامل مع الكسر

تتكبر هذه المشكلة عند العمل مع الركائز الهشة. المواد مثل السيراميك وريوج، أو حتى FR-4 رقيقة جدًا، تفتقر إلى الانسيابية التي تتمتع بها الألياف الزجاجية القياسية؛ لا يمكنها الانحناء لامتصاص ضغط الكسر. عند تعريضها للقوة الحادة والمتركزة الناتجة عن انفصال قرص الفأر، فهي لا تتمزق، بل تتحطم. يمكن أن يظهر ذلك كتشقق كارثي عبر اللوح، أو، بشكل أكثر خديعة، كشروخ ميكروسكوبي في الركيزة أو اتصالات اللحام للمكونات القريبة. غالبًا ما يكون قناع اللحام، وهو طبقة رقيقة وقابلة للكسر، هو أول ضحية، يتقشر من الحافة ويقوض موثوقية اللوح على المدى الطويل. بالنسبة لهذه المواد، فإن استخدام قرصات الفأر ليس مخاطرة محسوبة، بل هو ضمان للفشل المستقبلي.

الحل العملي: التصميم باستخدام علامات مجدولة وتخفيف الإجهاد

عندما يكون خطر الكسر غير المسيطر عليه غير مقبول، يجب التخلي تمامًا عن مفهوم «التمزيق». النهج الأكثر متانة هو استخدام علامات التقطيع الموجهة. يتضمن هذا الأسلوب توجيه مسار كامل للوح، وتركه متصلًا بإطار اللوحة بواسطة عدد قليل من علامات صغيرة وموضوعة بشكل جيد من المادة.

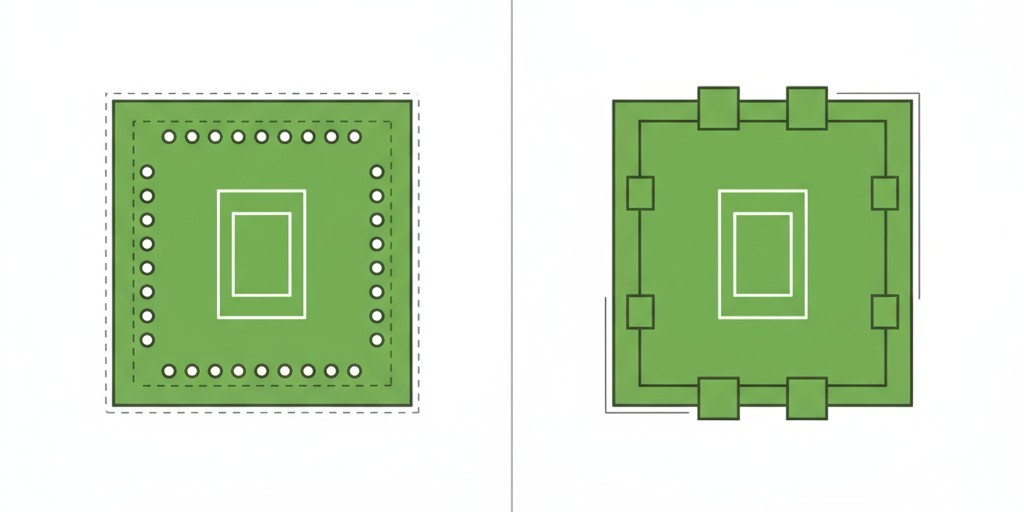

العلامة مقابل قرص الفأر: من التمزيق إلى الفصل المنظم

الفرق المفاهيمي حاسم. مع ثقوب الفأر، يكون حافة اللوح بأكملها مثقوبة ضعيفة مصممة للكسر. مع البوابات الموجهة، تكون حافة اللوح كمالة ناعمة وسلسة. البوابات ليست خطوط ضعف بل دعائم هيكلية صغيرة تثبت اللوح أثناء التجميع. لم يعد فصل الألواح عملية كسر فحسب، بل هو قطع أو كسر محسوب في مواقع معينة مصممة هندسياً. هذا يمنح المصمم تحكمًا كاملًا في مكان تطبيق قوة الفصل، مما يحمي باقي اللوح من الإجهاد الميكانيكي.

قواعد التصميم الأساسية للبوابات القوية

استخدام البوابات فقط لا يكفي؛ يجب تصميمها بشكل صحيح. في Bester PCBA، نجد أن التصاميم الأكثر موثوقية تتبع بعض المبادئ الأساسية.

وضع وتوزيع البوابات: وزع البوابات بشكل متساوٍ قدر الإمكان حول محيط اللوح للدعم المستقر أثناء التجميع. تجنب تجميعها على جانب واحد. للأشكال غير المنتظمة، ضع البوابات في الأطراف لمنع الترهل أو الاهتزاز أثناء الالتقاط والتوضيع. عرض الباب هو مفاضلة؛ نوصي بـ 2 مم إلى 5 مم. إذا كانت ضيقة جدًا، قد يكون اللوح غير آمن؛ وإذا كانت واسعة جدًا، تتطلب قوة زائدة للإزالة.

البوابات perforated – لفصل أنظف: لأحسن فصل، ندعو إلى استخدام "البوابات perforated" أو "ثقب الطابع". يتضمن ذلك حفر سلسلة من الثقوب الصغيرة غير المطلاة (عادةً 0.5 مم إلى 0.8 مم) عبر قاعدة الباب. تعمل هذه الثقوب مثل ثقوب الفأر الموضعية، مما يضمن أن يكسر الباب بشكل نظيف على حافة اللوح. يترك هذا بقايا أصغر وأكثر نعومة من باب صلب ويجب تحديده بوضوح في رسومات التصنيع الخاصة بك.

عندما يكون الدقة غير قابلة للنقاش: حالة الفصل بالليزر

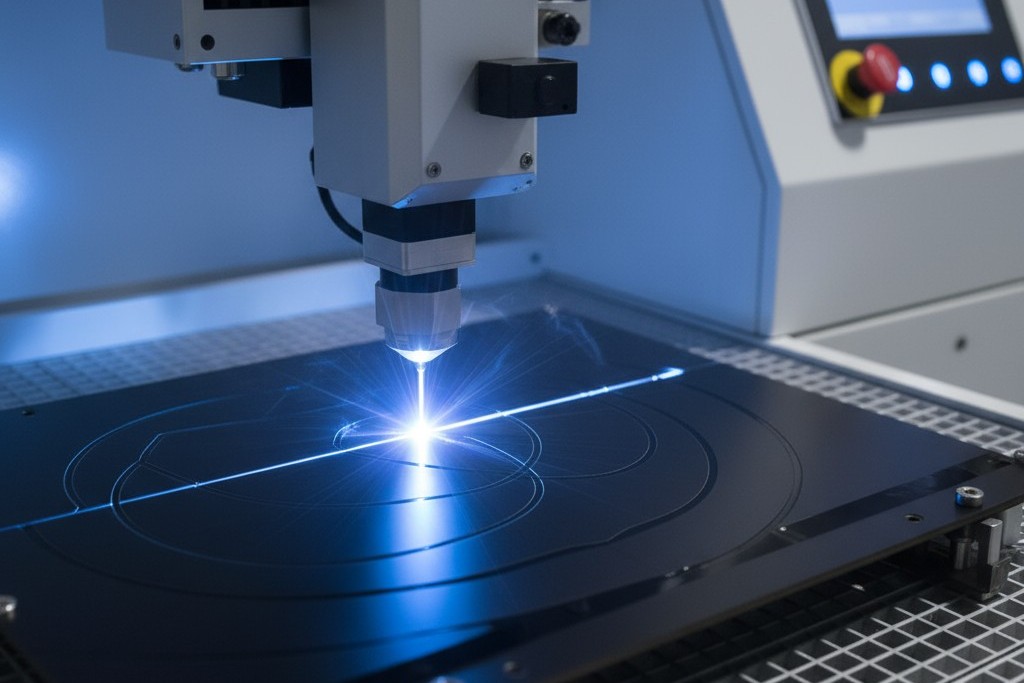

بالنسبة للتطبيقات الأكثر تطلبًا، حتى بقايا صغيرة من لوحة أداء مصممة جيدًا تعتبر كثيرة جدًا. عندما يكون نعومة الحافة شرطًا ميكانيكيًا حاسمًا، عندما تكون اللوحات مكتظة بمكونات حساسة، أو عندما يكون الركيزة هشة بشكل استثنائي، فإن الحل النهائي هو إزالة اللوحات بالليزر.

لا إجهاد، حواف مثالية: كيف يحرر القطع بالليزر تصميمك

القطع بالليزر هو عملية غير تلامسية. يستخدم شعاع ليزر مركز عالي الطاقة ليبخر أو يتبخر المادة الأساسية على طول مخطط اللوح. نظرًا لعدم وجود أي تلامس مادي مع اللوح، فإن العملية خالية تمامًا من الإجهاد الميكانيكي — لا انحناء، لا عزم، ولا صدمات تُنقل إلى المكونات أو موصلات اللحيم. يمكن لليزر أن يتبع أي منحنى بدقة على مستوى الميكرون، لي produce حافة ناعمة مغلقة تمامًا بدون نتوءات أو شقوق. هذا يحرر المصمم، مما يتيح وضع المكونات أقرب بكثير إلى حافة اللوح مما يسمح به أي طريقة ميكانيكية.

القرار: البوابات الموجهة مقابل القطع بالليزر

يعتمد الاختيار بين البوابات الموجهة والقطع بالليزر على الاحتياجات الخاصة لمشروعك. بينما البوابات الموجهة تعتبر تطورًا كبيرًا على ثقوب الفأر، فإن القطع بالليزر يقدم جودة ودقة لا مثيل لهما. نستخدم الإطار التالي لتوجيه عملائنا.

| ميزة | البوابات الموجهة (مع ثقب perforated) | القطع بالليزر |

|---|---|---|

| الإجهاد الميكانيكي | منخفض | صفر |

| جودة الحافة | جيد، مع بقايا صغيرة | مثالي، ناعم |

| قربالميزة | جيد (~3mm من الحافة) | ممتاز (~0.5mm من الحافة) |

| التكلفة الأولية | متوسط | عالي |

| دعم المواد | ممتاز لمعظم المواد | أفضل للمواد الهشة والمرنة |

فرض النجاح: قواعد DFM الحرجة لللوحات ذات العلامات المجدولة

اختيار الطريقة الصحيحة هو نصف المعركة فقط. لضمان إنتاجية عالية، يجب أن يدعم هذا الاختيار قواعد تصميم صارمة. يمكن أن تُفشل استراتيجية تقسيم اللوحات بشكل كبير بواسطة مكون واحد misplaced، وهنا يصبح خبرة التصنيع أمرًا أساسيًا.

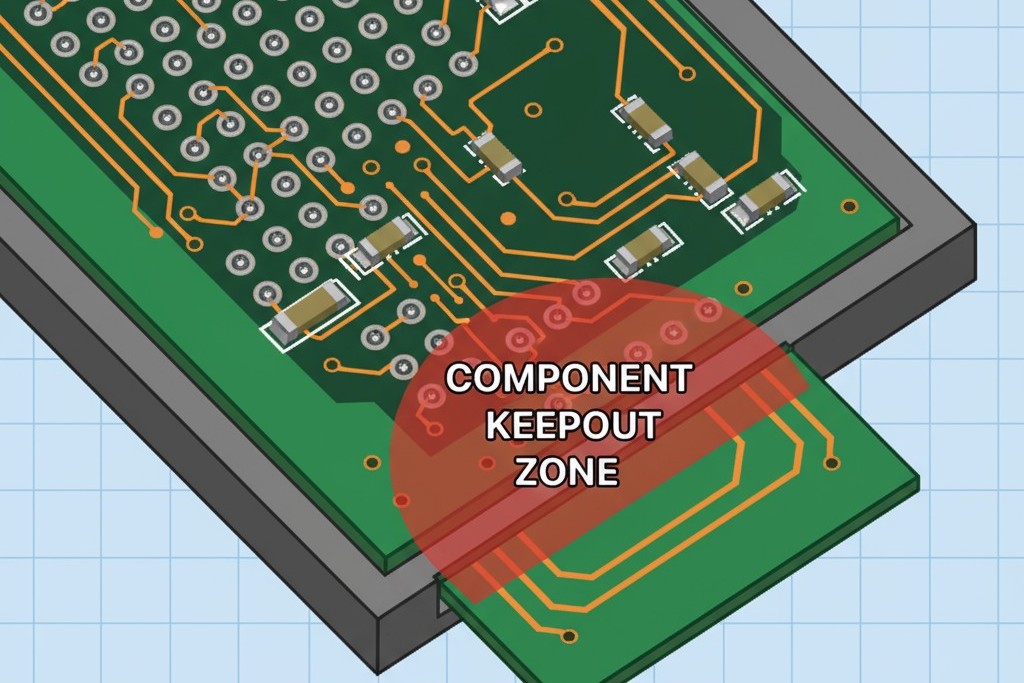

قدسية منطقة الحظر: حماية المكونات والمسارات

نعتبر المنطقة حول علامة التفريغ أرض مقدسة. عند كسر علامة، فإنها تتعرض للثني. حتى الثني البسيط يمكن أن ينقل التوتر إلى اللوحة المحيطة، مما يؤدي إلى كسر وصلات اللحام لمكثف قريب أو تشقق BGA حساس. لهذا السبب، مناطق الحظر حول العلامات ليست مجرد اقتراح؛ إنها متطلبات. نفرض منطقة حظر صارمة، تمتد عادة من 3-5 ملم من العلامة إلى اللوحة، يُمنع فيها وجود مكونات أو مسارات حرجة. تجاهل هذه القاعدة هو دعوة للأعطال المتقطعة وفشل الحقل.

سوف تقوم الفضلات بالإنفاذ.

إعادة التفكير في العلامات المرجعية: تحقيق التوافق في مصفوفات ذات أشكال غريبة

يعتمد تصميم اللوحة القياسي على وضع ثلاثة علامات مرجعية على إطار اللوحة من أجل التوفيق العالمي، بافتراض نمط موحد ومتكرر. غالبًا ما يتم توجيه لوحات الدوائر غير المنتظمة في مصفوفات غير موحدة لزيادة استخدام اللوحة. هنا، العلامات المرجعية العالمية ليست كافية لضمان التوافق الدقيق لكل لوحة. الحل هو استخدام علامات مرجعية محلية. وضع علامتين أو ثلاث علامات صغيرة بالقرب من كل لوحة أو تجمع يسمح لآلة التجميع بتصحيح الأخطاء الطفيفة في الدوران أو الموقع داخل اللوحة. هذا أمر حاسم للمكونات ذات الفواصل الدقيقة ومتطلب أساسي للقطع بالليزر والتفريغ.

موقف Bester PCBA: نهج يركز على العائد أولاً في التجميد

الحديث عن تقسيم اللوحات غالبًا ما يهيمن عليه التكلفة المسبقة – وهو منظور معيب. التكلفة الحقيقية لاستراتيجية تقسيم اللوحات لا تُقاس على عرض السعر، بل في العائد النهائي للوحات الجيدة والموثوقة. طريقة رخيصة تنتج حطامًا من `%s` تعتبر أعلى بكثير من طريقة قوية لا تنتج شيئًا.

في Bester PCBA، توجيهنا واضح. ندعو إلى طريقة تقسيم اللوحات التي تحمي بشكل أفضل سلامة تصميمك. بالنسبة للملامح غير المنتظمة والمواد الهشة، يعني ذلك ترك شقوق الماوس خلفنا واحتضان التحكم الهندسي في الألسنة المشطوبة أو الدقة المطلقة للقطع بالليزر. الأمر لا يتعلق ببيع خدمة إضافية؛ إنه يتعلق بحماية منتجك.

الأمر يتعلق بالإنتاج بنية واضحة.