La tendencia hacia la miniaturización de las PCB ha convertido los pasivos 0402 en la opción predeterminada en muchos diseños. Huellas más pequeñas prometen rutas más ajustadas, mayor densidad de componentes y la estética limpia de una placa compacta. Para la electrónica de consumo destinada a una vida tranquila en entornos controlados, este impulso tiene sentido. La reducción de tamaño puede traducirse directamente en ahorros en materiales y espacio, con pocos compromisos en cuanto a confiabilidad.

Pero esa lógica se derrumba en aplicaciones de uso intensivo.

Para vehículos todoterreno, sistemas ferroviarios y controles industriales—cualquier entorno definido por vibración sostenida, ciclos térmicos rápidos y la necesidad de servicio en campo—el pequeño pasivo 0402 introduce modos de falla que silenciosamente borran cualquier ahorro inicial. La tombstoning durante el ensamblaje, la fatiga de la unión de soldadura bajo vibración y la brutal economía del retrabajo todo argumentan a favor de la huella ligeramente más grande 0603. En entornos adversos, el instinto de miniaturización debe ser cuestionado.

Cómo la Masa Térmica impulsa el Tombstoning

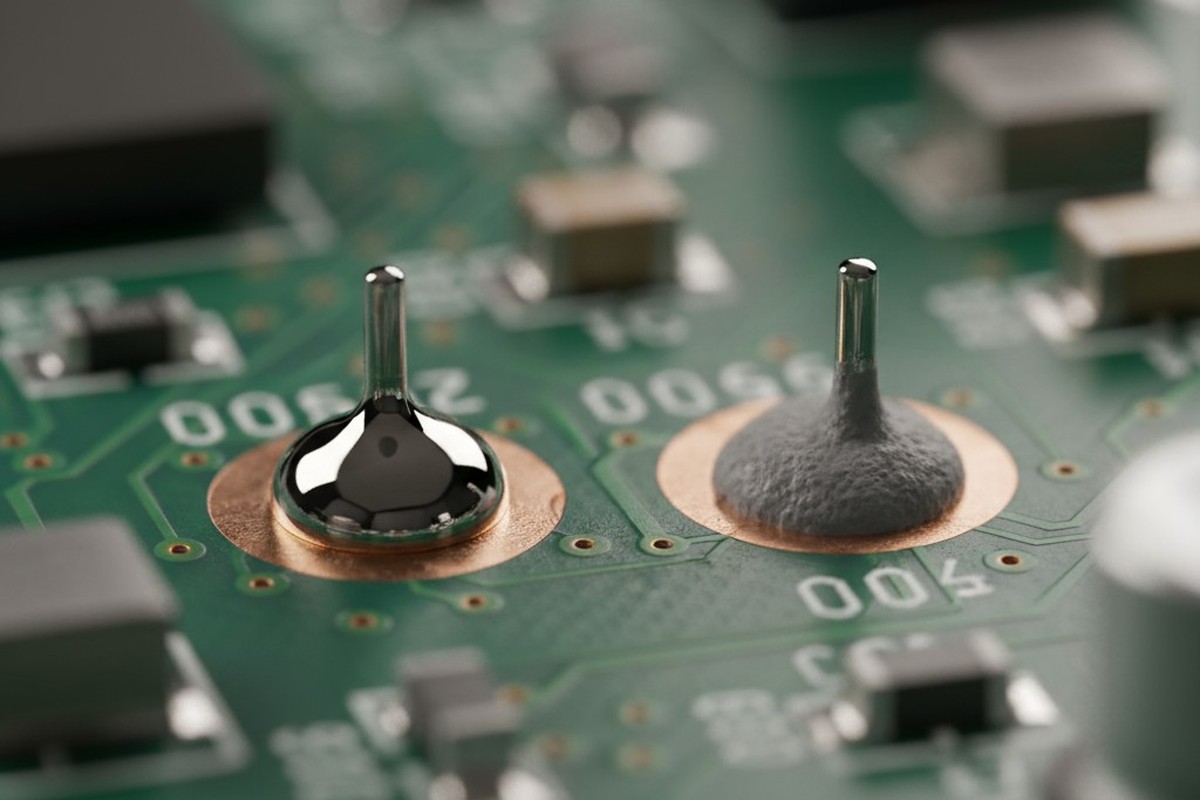

Tombstoning es exactamente lo que parece: un componente pasivo se mantiene vertical en una almohadilla después de la reflotación, sin utilidad. Es un circuito abierto que puede escapar fácilmente a la inspección visual. La causa principal es una diferencia en las tasas de calentamiento durante la reflow, un proceso físico que se vuelve más duro a medida que disminuye la masa del componente.

Durante el reflujo, la pasta de soldadura en cada pad se liquida, ejerciendo tensión superficial sobre el componente. Idealmente, estas fuerzas se equilibran, inclinando el componente horizontalmente. Pero si un pad se calienta más rápido, su soldadura se liquida primero, creando una resistencia desigual. Este torque rotacional puede voltear el componente si es lo suficientemente fuerte como para superar la inercia de la pieza. Con los pasivos 0402, que pesan menos de un miligramo, a menudo sucede.

La mecánica del calentamiento desigual

La masa térmica del componente, sus pads y el cobre circundante interactúan durante la rampa de reflujo. Si un pad está conectado a un gran vertido de cobre o a un plano de tierra, ese plano actúa como disipador de calor, ralentizando el aumento de temperatura de la pasta de soldadura. El pad opuesto, quizás conectado a una traza delgada y térmicamente aislada, se calienta mucho más rápido. La soldadura en el pad más caliente se liquida primero, humedeciendo el componente y tirando con toda su fuerza, mientras que el otro extremo permanece anclado en pasta sólida.

Este diferencial térmico existe en todos los diseños, pero su efecto depende de la resistencia del componente a ser rotado. Un componente más pesado de 0603 tiene mayor inercia y resiste el torque. Un 0402, con su masa insignificante, no. Cuando se usan rampas térmicas rápidas para optimizar los tiempos de ciclo, o cuando una placa tiene asimetrías térmicas inevitables, el 0402 se vuelve un candidato principal para tombstoning.

Vulnerabilidad estructural

La huella 0402 es diminuta—aproximadamente un milímetro por medio. Sus uniones de soldadura ocupan un área de contacto minúscula. Incluso fuerzas pequeñas generan momentos de torsión significativos porque la palanca es corta y la masa estabilizadora casi inexistente. Un componente 0603 es 50% más grande, pero su masa es desproporcionadamente mayor, ya que el volumen escala cúbicamente. Aunque no es inmune al calentamiento diferencial, el desequilibrio térmico necesario para voltear un 0603 es mucho mayor.

El diseño del pad y el volumen de pasta de soldadura pueden mitigar el riesgo. Los pads asimétricos o las esclusas de máscara de soldadura pueden ayudar, pero añaden complejidad en el diseño y sensibilidad en el proceso. No pueden eliminar la vulnerabilidad fundamental de la baja masa. Para productos robustos que puedan experimentar múltiples ciclos de reflujo durante el retrabajo o que se ensamblen en condiciones menos que perfectas, ese margen de error es crítico. La 0603 lo proporciona a través de la pura física.

Fallo en la unión de soldadura inducido por vibración

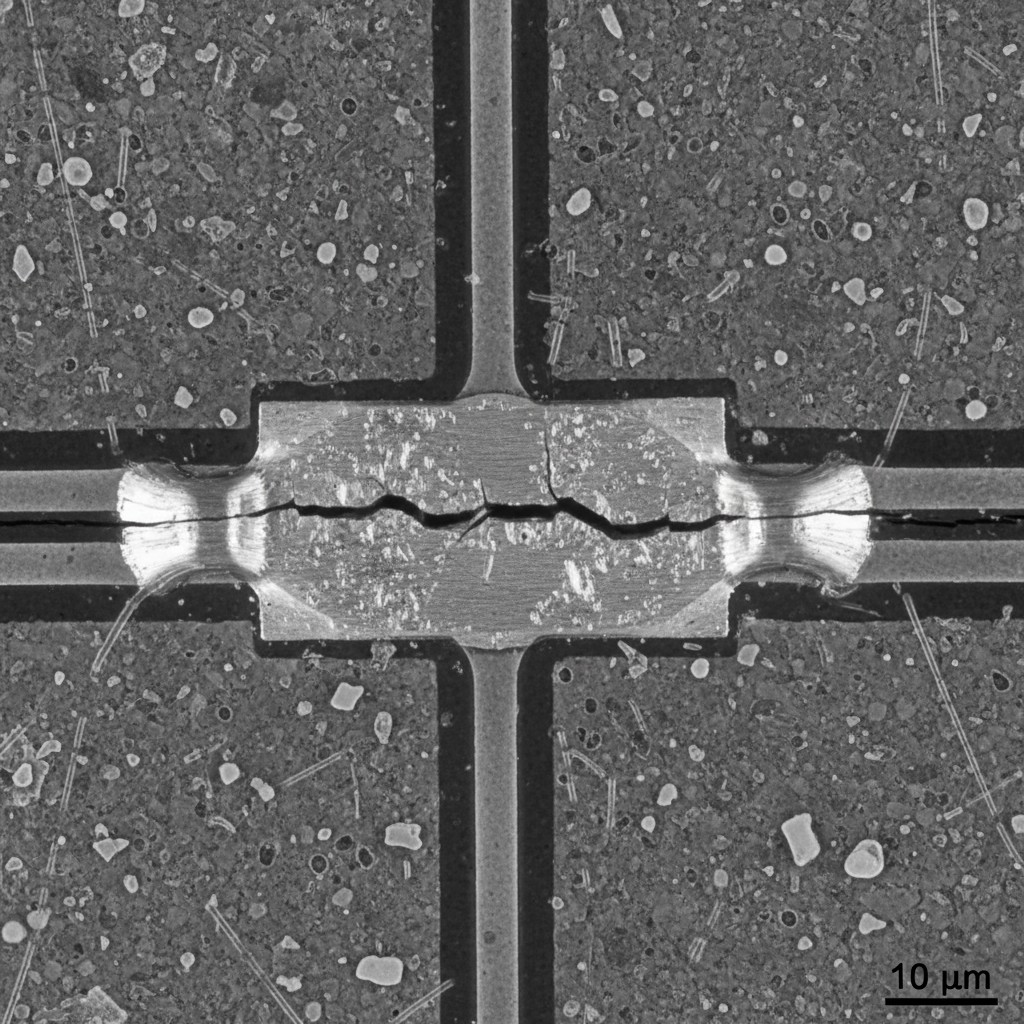

La vibración es un factor de estrés mecánico implacable. A diferencia de un evento de choque único, la vibración continua provoca flexión cíclica en el filete de soldadura. Cada flexión puede iniciar microgrietas donde la soldadura se encuentra con el componente o la almohadilla. A lo largo de millones de ciclos, estas grietas se propagan hasta que la unión falla. La tasa de falla es una función del estrés, y para los ensamblajes SMT, la masa del componente y el área de unión son lo que controlan ese estrés.

Los componentes electrónicos en equipos todoterreno soportan vibraciones de banda ancha por terrenos irregulares; los sistemas ferroviarios transmiten vibraciones de baja frecuencia que acoplaban de manera eficiente en las PCB. En ambos casos, la placa se flexiona y las conexiones de soldadura deben absorber esa tensión. El componente pasivo 0402, con su masa mínima y sus pequeños filletes de soldadura, concentra esta tensión en un enlace mecánico frágil.

La física de la tensión resonante

Mientras una PCB vibra, la fuerza inercial en un componente es el producto de su masa y aceleración. Esta fuerza se convierte en tensión por corte en las conexiones de soldadura. Uno podría pensar que un componente más ligero significa menos fuerza, pero la relación no es tan simple. Un componente con el doble de masa pero con más del doble del área de unión en realidad experimenta menor estrés por unidad de área de soldadura.

Aquí, el 0402 presenta una proporción poco favorable. Su masa es pequeña, pero su área de unión de soldadura es desproporcionadamente menor, concentrando la tensión. El fillete de soldadura delgado también carece de la geometría —como los perfiles de menisco cóncavos de las uniones más grandes— que ayuda a distribuir la carga de manera uniforme. La unión se vuelve frágil, vulnerable a agrietarse justo en la capa intermetálica.

Masa y huella como factores protectores

El componente 0603 ofrece mejoras considerables. Su masa es aproximadamente de tres a cuatro veces la del 0402, mientras que su área de almohadilla es aproximadamente el doble. Esta combinación reduce dramáticamente la concentración de tensión y aumenta la vida útil por fatiga de la conexión. Las pruebas de confiabilidad según estándares como MIL-STD-810 a menudo revelan que los ensamblajes 0402 fallan a tasas varias veces mayores que los ensamblajes 0603 bajo el mismo perfil de vibración.

En un dispositivo de consumo con una vida útil de dos años con manejo suave, la diferencia puede ser insignificante. En un controlador industrial que se espera sobreviva a una década de vibración constante, la huella 0603 no es un lujo; es una necesidad estructural. La conexión de soldadura es el ancla del componente y su tamaño determina si se mantiene firme o se convierte en un fallo latente que espera manifestarse en el campo.

La curva de costos de retrabajo

Ningún proceso de producción es perfecto. Un cierto porcentaje de placas siempre requerirá retrabajo, especialmente en el mundo de electrónica personalizada robusta de bajo volumen y alta variedad. El dolor económico de ese retrabajo no es lineal con el tamaño del componente. Sigue una curva empinada, y el 0402 se encuentra en el extremo más castigador.

Soldar manualmente un componente 0402 requiere aumento, manos firmes y control térmico preciso. Las almohadillas están tan cerca que los puentes de soldadura son un riesgo constante. La baja masa térmica del componente significa que un descuido momentáneo con un soldador puede destruirlo o deslaminar la almohadilla de la placa. Un técnico experimentado puede hacerlo, pero es lento y propenso a errores. Uno inexperto a menudo convierte una reparación sencilla en una placa desechada.

Tiempo, dificultad y tasa de descarte

Rehacer una pasiva 0402 típicamente lleva dos a cuatro veces más que una 0603. La tarea requiere herramientas más finas, temperaturas más bajas, y a menudo una estación de aire caliente. Cada minuto adicional de trabajo es un costo directo. En un escenario de servicio en campo, ese costo se multiplica por el tiempo de viaje y el tiempo de inactividad del equipo. La 0603, en cambio, es manejable con herramientas estándar. Su tamaño y masa térmica son indulgentes, lo que reduce el tiempo de retrabajo y aumenta la tasa de éxito en la primera pasada.

Esta dificultad impacta directamente en el rendimiento. El tombstoning y los errores de colocación bajan el porcentaje de tableros que pasan la inspección sin retrabajo. Cuando el retrabajo en sí es propenso a fallar, las tasas de descarte aumentan. La diferencia de costo se acumula en cada tablero que necesita un retoque. Un incremento de 2% en la tasa de descarte en una producción de 1,000 tableros, cada uno costando $50, representa una penalización de $1,000. Añade el trabajo extra para el retrabajo, y los costos se superan rápidamente cualquier ahorro en la lista de materiales.

Costo total de propiedad: El cálculo real

El coste de la lista de materiales (BOM) para un componente 0402 es fracciones de centavo menor que para una 0603. Para una placa con cientos de pasivos, esto podría sumar unos pocos dólares. Pero en aplicaciones de alta resistencia, el costo del BOM suele ser el ítem más pequeño en el costo total de propiedad.

El costo total incluye la pérdida de rendimiento en el ensamblaje, retrabajo de producción, fallos en campo y servicio de garantía. Para un producto destinado a un entorno benigno, estos costos secundarios son bajos. Para un producto que enfrenta vibración y servicio en campo, dominan la ecuación.

Imagina un sistema de control para un coche de ferrocarril. Usar 0603 en lugar de 0402 añade $4 al BOM. Pero el diseño 0402 sufre un tasa de tombstoning del 3%, requiriendo retrabajo que cuesta $3,000 en mano de obra y lleva a $15,000 en tableros desechados en una producción de 500 unidades. El ahorro inicial de $2,000 en el BOM es eclipsado por una penalización de $18,000. Luego, si solo 1% de los tableros 0402 fallan en campo bajo garantía a un costo de $300 por llamada de servicio, eso representa otros $1,500 en pérdidas.

Las matemáticas son claras. La componente 0603 es más económica durante el ciclo de vida del producto. La pequeña prima en el BOM es una inversión que se paga varias veces con la reducción en retrabajo, descarte y fallos en campo.

Tomando la decisión pragmática

El argumento a favor de pasivos 0603 en construcciones resistentes no es absoluto, pero debería ser la opción predeterminada. Una desviación hacia 0402 debe ser una decisión de ingeniería deliberada, no un reflejo automático. La elección depende de algunos factores clave:

- Estrés ambiental: Si el diseño enfrenta vibración sostenida, ciclismo térmico o servicio en campo, el 0603 proporciona un amortiguador mecánico y económico esencial. Para aplicaciones benignas de oficina o consumo, el cálculo cambia.

- Estrategia de retrabajo y servicio: Si el producto será reparado en campo, el 0603 reduce el riesgo de daño inducido por retrabajo. Si es un ítem desechable y no reparable, el costo de retrabajo es irrelevante, pero el costo de fallos en campo permanece.

- Volumen de producción: Líneas de ensamblaje de alto volumen y control estricto pueden mitigar algunos riesgos de tombstoning para los 0402. La producción de bajo volumen con alta variedad carece de ese control estadístico, haciendo del 0402 un pasivo de rendimiento.

- Restricciones de espacio: En casos raros donde el área de la placa es la restricción absoluta e inquebrantable, el 0402 puede ser la única opción. Esta decisión debe tomarse con plena conciencia de las consecuencias, exigiendo mitigación mediante revestimiento conformado, relleno o simplemente aceptando tasas de fallo más altas como un compromiso conocido.

El instinto de reducir huellas ha servido bien al diseño electrónico. Pero en aplicaciones de alta resistencia, ese instinto es costoso. La pasiva 0603 no está obsoleta; es un reconocimiento pragmático de la realidad mecánica y económica. Los costos ocultos de usar componentes 0402 en construcciones resistentes ya no están ocultos. Son cuantificables, evitables, y apuntan de manera decisiva hacia una huella más grande.