El paso a arquitecturas de 800 V en vehículos eléctricos, almacenamiento de energía y electrónica de potencia industrial trae ventajas claras en eficiencia y reducción de corriente. Pero estos beneficios chocan con una restricción estricta: aislamiento eléctrico. Las distancias de separación requeridas a 800 V pueden duplicar o triplicar la huella de una placa de potencia en comparación con diseños de menor voltaje. Para productos donde el tamaño determina costo, rendimiento térmico y viabilidad en el mercado, esto no es una incomodidad menor. Es una crisis de diseño.

La creepage y la distancia de seguridad son las reglas de espacio no negociables que rigen el diseño de PCB de alto voltaje. Recomendadas por estándares de seguridad, ambas distancias crecen con el voltaje y deben cumplirse simultáneamente. El desafío no es teórico. Una placa de 800 V puede requerir distancias de más de 4 mm y caminos de creepage de más de 6 mm, consumiendo área de manera tan agresiva que los factores de forma compactos son casi imposibles con prácticas de diseño ingenuas.

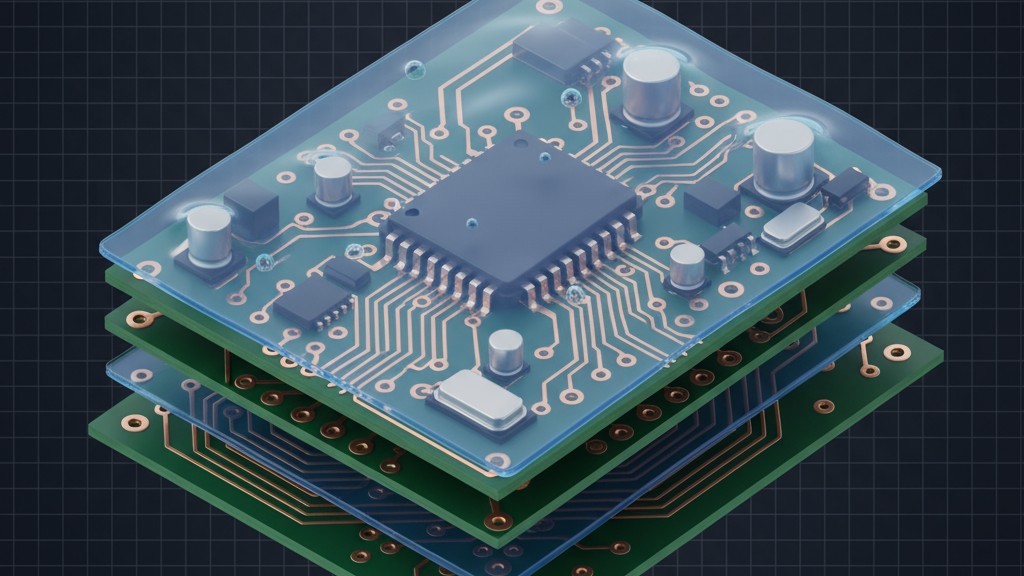

La solución no es un solo truco. Es una combinación de intervención mecánica mediante ranurado, ciencia de materiales en la selección de sustratos y máscaras, refuerzo químico con recubrimientos conformales, y una disciplina rigurosa en el diseño. Cada método ataca una dimensión diferente del problema de espacio. Juntos, permiten que los diseños de 800 V cumplan con los estándares de seguridad sin volverse comercialmente inviables.

Creepage vs. Clearance: Dos fallos, dos defensas

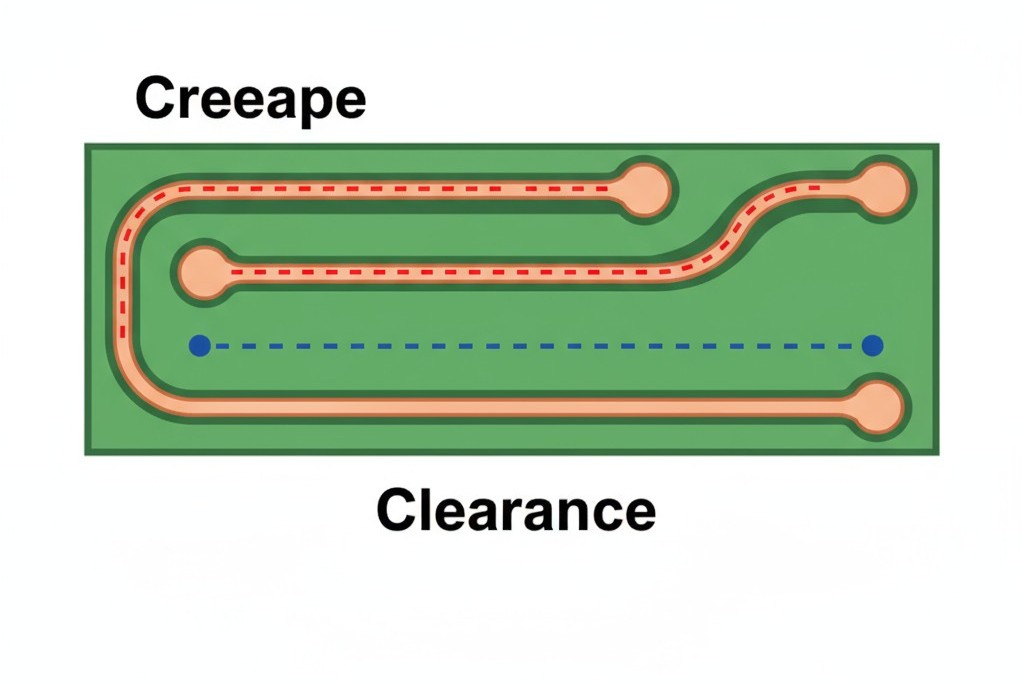

La creepage es el camino más corto entre dos conductores medido a lo largo de la superficie de un material aislante, un fenómeno puramente superficial. La tensión aplicada entre dos puntos en una PCB intentará formar un camino conductor a lo largo del aislante, típicamente máscara de soldadura o sustrato desnudo. Si la contaminación, humedad o degradación crean una película en esa superficie, la corriente puede comenzar a fluir en un proceso llamado tracking. Esta corriente carboniza el material, creando un camino cada vez más conductor hasta que ocurre una ruptura total. La distancia de creepage es la defensa contra el tracking.

La distancia de seguridad, en contraste, es el camino más corto entre dos conductores medido a través del aire, uno volumétrico. El aire es un excelente aislante, pero solo hasta un punto. Cuando la tensión supera la resistencia dieléctrica del espacio en el aire, el aire se ioniza en un plasma conductivo y se forma un arco. Esta falla es inmediata y catastrófica. La distancia de seguridad es la defensa contra los arcos.

Un diseño puede satisfacer uno y fallar en el otro. Una placa puede tener suficiente distancia de seguridad a través del aire, pero fallar en creepage porque una máscara de soldadura contaminada ofrece un camino más fácil para la corriente. Por otro lado, una placa limpia puede tener suficiente distancia de creepage pero fallar en seguridad por una componente alta que obstruye el camino directo del aire, forzando un arco a través de un espacio más corto. Ambos deben ser diseñados de manera independiente. Este doble requisito es la raíz del problema de tamaño en 800 V, donde ambas distancias son grandes y la más grande de ellas debe cumplirse en todas las dimensiones.

Cómo el Voltaje y el Entorno Dictan el Espaciado

El voltaje determina la separación requerida, pero la relación no es ni lineal ni simple. Está codificada en normas de seguridad como IEC 60950-1 e IEC 61010-1, que proporcionan tablas que relacionan el voltaje de trabajo con la separación mínima y la creepage. Estas tablas son el resultado de décadas de análisis de fallos y son legalmente vinculantes para productos certificados.

La distancia de seguridad está gobernada por la Ley de Paschen, que describe la tensión de ruptura de un gas en función de la presión y la distancia. Para el aire a presión estándar, el campo de ruptura es aproximadamente 3 kV por milímetro, pero esto es solo una guía. Los estándares añaden factores de seguridad y consideran picos de voltaje transitorios que pueden ser varias veces el voltaje nominal de trabajo. Para un sistema de 800 V DC bajo la Categoría de Sobrevoltaje II, la distancia básica requerida podría ser de 4 mm o más. Este requisito aumenta en altitudes superiores, donde la menor presión del aire reduce la resistencia dieléctrica del aire.

La creepage es una batalla contra la degradación del material. A diferencia del aire, el aislamiento sólido se degrada con el tiempo cuando está expuesto a campos eléctricos, humedad y contaminación. La métrica clave es el Índice de Seguimiento Comparativo (CTI), una propiedad del material medida en voltios que representa su capacidad para resistir tracking. Los materiales se agrupan según su valor de CTI (I, II, IIIa, IIIb), y los estándares demandan distancias de creepage mayores para materiales con un CTI más bajo.

Descifrando los Estándares: CTI, contaminación y sobretensión

Los estándares requieren que los diseñadores clasifiquen su sistema en base a varios factores. Las distancias de cresta y separación requeridas surgen de la intersección del voltaje de trabajo, categoría de sobretensión, grado de contaminación y grupo de material.

Grado de contaminación clasifica el entorno operativo. El grado 1 es un entorno sellado y limpio. El grado 2, el más común, asume condiciones normales de interior con polvo no conductor ocasional o condensación. El grado 3 aplica a entornos industriales con contaminación conductora o humedad persistente. Los grados de contaminación más altos exigen mayor cresta.

Grupo de material clasifica el CTI de la superficie aislante. El Grupo I (CTI ≥ 600 V) ofrece la mejor resistencia al seguimiento, mientras que el Grupo IIIb (CTI 100-174 V) ofrece la peor. La máscara de soldadura estándar FR-4 suele caer en el Grupo IIIa (175-250 V), requiriendo distancias de cresta significativas. Cuando un contaminante conductor cae sobre una superficie de bajo CTI, fluye corriente de fuga y calienta el material, causando carbonización. Este camino carbonizado es más conductor, lo que permite más corriente, acelerando la degradación en un ciclo de refuerzo hasta que se forma una pista permanente. Los materiales con alto CTI resisten esta ruptura inicial.

Para un diseño de 800 V DC en un entorno interior típico (Categoría de sobretensión II, Grado de contaminación 2) usando máscara de soldadura estándar (Grupo de material IIIa), los estándares podrían especificar una cresta de 6.4 mm o más. Estos son mínimos, no objetivos. Los diseños conservadores añaden un margen de 20-30%, inflando aún más el espacio requerido.

La crisis del Form Factor en 800 V

Un sistema de 800 V no es un entorno indulgente. Bajo condiciones típicas, un ingeniero enfrenta mínimos de aproximadamente 4 mm para la separación y 6.4 mm para la cresta. Son distancias enormes en el mundo de la electrónica de potencia compacta. Una placa con solo diez trazas de alta tensión en paralelo, cada una requiriendo 6.4 mm de cresta, consume 64 mm de ancho solo para el espacio—antes de tener en cuenta los anchos de la traza o la colocación de componentes.

Para un módulo de potencia destinado a caber en una envolvente de 100×100 mm, asignar más de la mitad del área a espacio vacío es inviable. El problema se agrava con la complejidad. Un inversor trifásico tiene al menos seis redes de alta tensión distintas, y los requisitos de distancia combinatoria pueden forzar dimensiones de placa que superan los límites mecánicos o térmicos.

Los productos compiten por densidad de potencia, que está limitada por el volumen. Una placa que es el doble del tamaño de un competidor requiere una carcasa más grande, más enfriamiento y mayores costos de material. El desafío, entonces, es comprimir el diseño en el área más pequeña posible mientras se mantiene el cumplimiento completo. Esto requiere extender las distancias efectivas sin extender las dimensiones físicas.

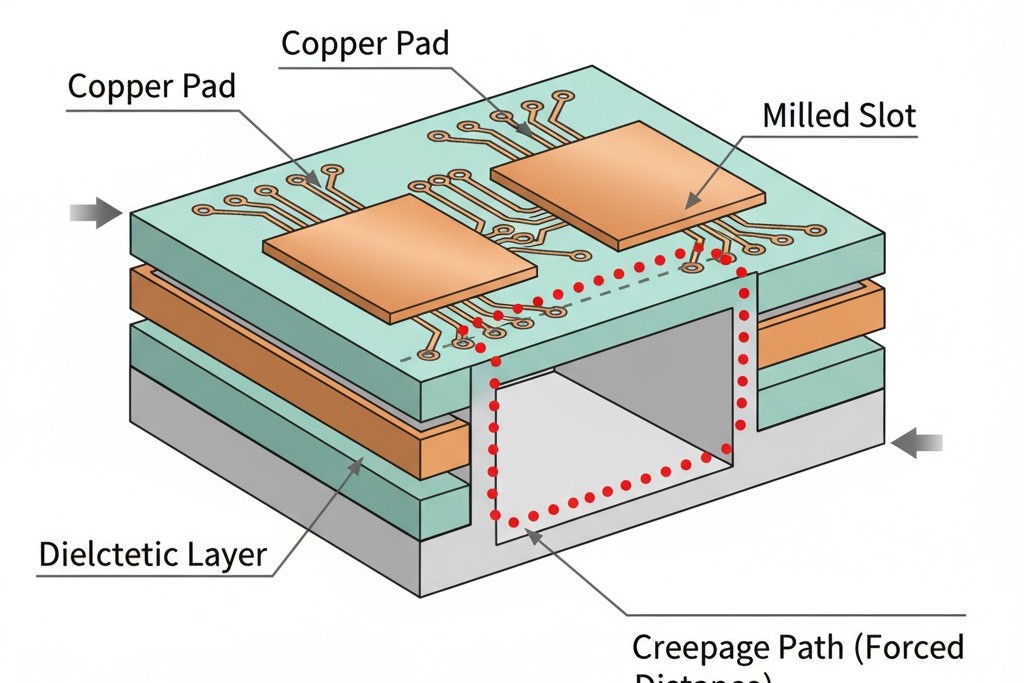

Extendiendo la creepage con ranuras y V-grooves

Al hacer una ranura en la PCB, un ingeniero puede forzar que una corriente superficial recorra un camino más largo alrededor del obstáculo. Una ranura no cambia la distancia en línea recta entre dos conductores, pero aumenta drásticamente la distancia superficial que debe recorrer una corriente. Dado que la cresta se define como el camino superficial más corto, una ranura bien colocada elimina la ruta directa.

Considera dos pads separados por 3 mm. Sin una ranura, la cresta es de 3 mm. Al enrutar una ranura de 1 mm de ancho y 3 mm de profundidad entre ellos, el camino de cresta ahora se fuerza por una pared de la ranura, a través del fondo y por el otro lado. La nueva longitud del camino es aproximadamente 7 mm. La separación física no ha cambiado, pero la cresta efectiva se ha más del doble.

Para que esto funcione, la ranura debe ser lo suficientemente profunda para interrumpir por completo el camino superficial, atravesando la máscara de soldadura y cualquier cobre superficial. Un ancho de ranura de 0.5 mm es un mínimo práctico para la mayoría de los fabricantes. Sin embargo, las ranuras son una solución solo para la cresta. No aumentan la separación y, en algunos casos, pueden reducirla si el cuerpo de un componente alto crea un camino más corto a través del aire por medio de la ranura. Un diseño limitado por la separación no verá beneficio alguno.

La base del material: Elegir sustratos con alto CTI

La elección del material aislante es la base de un diseño compacto de alta tensión. La lámina estándar FR-4 tiene un CTI que lo coloca en el Grupo de Material IIIb (100-175 V), la peor categoría. La máscara de soldadura estándar generalmente solo es ligeramente mejor, cayendo en el Grupo IIIa (175-250 V). Estos son los materiales predeterminados para la mayoría de los fabricantes, y exigen las distancias de cresta más largas.

Pasarse a un material con mayor CTI puede reducir drásticamente la cresta necesaria. Un par de conductores que requieren 8 mm de cresta en una superficie del Grupo IIIb puede requerir solo 4 mm en una superficie del Grupo I (CTI ≥ 600 V). Esto se debe a que el aire mismo es efectivamente un aislante del Grupo I. Esto crea una oportunidad: al usar ranuras o rutas hacia el borde de la placa, un diseñador puede reemplazar un camino de superficie de bajo CTI por uno de aire de alto CTI, reduciendo a menudo la distancia requerida.

Las máscaras de soldadura de alto CTI (400-600 V) y las láminas existen, pero son materiales premium. El diseñador debe sopesar la reducción del tamaño de la placa contra el aumento en el costo de fabricación. El enfoque conservador es diseñar primero para materiales estándar del Grupo IIIa. Si el diseño es imposible, actualizar a una máscara de alto CTI se convierte en una necesidad, no solo en una optimización.

Recubrimiento conformal: La solución química

Cuando la distancia física se agota, queda una solución química: el recubrimiento conformante. Esta capa delgada de polímero aislante se aplica sobre la PCB ensamblada, conformándose a su topografía. Un recubrimiento aplicado correctamente actúa como una barrera aislante robusta, permitiendo reducciones conforme a las normas en cresta y separación. Un recubrimiento con alta resistencia dieléctrica puede reducir la cresta requerida en % o más.

Sin embargo, las normas imponen requisitos estrictos. El recubrimiento debe estar clasificado para el voltaje y el entorno, aplicarse de manera uniforme sin vacíos ni agujeros, y mantenerse estable durante toda la vida útil del producto. Los materiales comunes incluyen acrílico, uretano y silicona, mientras que el parileno depositado en vapor ofrece la mejor cobertura, pero la más costosa.

El riesgo es la aplicación inconsistente. Los vacíos, agujeros o zonas delgadas crean puntos débiles donde puede comenzar la trazadura. Por esta razón, los diseños que dependen del recubrimiento conformante deben respaldarse con controles rigurosos del proceso y inspección. La aplicación del recubrimiento no es un sustituto de un buen diseño; es una mejora que permite optimización.

Diseño y validación: La disciplina final

Estas técnicas son inútiles sin una disciplina rigurosa en el diseño. El diseño de alta tensión exige que las reglas de separación se traten como restricciones fundamentales desde el principio.

Esta disciplina se extiende a la gestión térmica. Una placa de 800 V puede soportar decenas de amperios, y el calor resistivo resultante requiere trazas anchas, a menudo usando cobre pesado (2-4 oz). Una traza que transporta 20 A puede necesitar tener entre 5-8 mm de ancho para mantener controlado el aumento de temperatura. Este ancho consume espacio y compite directamente con la necesidad de separación. El espacio entre trazas de alta corriente cumple una doble función: proporciona aislamiento eléctrico y separación térmica.

Las verificaciones de reglas de diseño (DRCs) en el software EDA son esenciales para hacer cumplir las zonas de exclusión alrededor de las redes de alta tensión. Estas reglas deben configurarse manualmente en función de los estándares específicos, tensiones, grados de contaminación y grupos de materiales para el proyecto. Crucialmente, mientras que la mayoría de las herramientas miden con precisión la separación en línea de visión, a menudo no pueden calcular la verdadera trayectoria superficial de la cresta alrededor de ranuras. Estos caminos críticos deben verificarse manualmente.

Finalmente, la validación cierra el ciclo. Comienza con la inspección física de las placas fabricadas para asegurarse de que las ranuras estén limpias y los recubrimientos sean uniformes. Para las aplicaciones más críticas, las pruebas de descarga parcial (PD) ofrecen un nivel superior de garantía. Las pruebas de PD aplican voltajes elevados y utilizan detectores sensibles para encontrar descargas eléctricas localizadas, los precursores a la falla del aislamiento. Un diseño que pasa la prueba de PD ha demostrado un margen robusto de seguridad, transformando una crisis de diseño en un producto validado y confiable.