Probablemente has estado en una planta de producción, mirado una bandeja de PCBs recién fabricadas y pensado que se veían perfectas. Las uniones de soldadura estaban brillantes y relucientes. Los filetes cumplían con los criterios visuales de IPC-A-610 Clase 3. El gerente de calidad incluso te entregó un informe diciendo que el lote pasó la prueba de limpieza. Y sin embargo, tres meses después, esas mismas placas regresan del campo muertas, erráticas o drenando baterías tres veces más rápido de lo que permite la hoja de especificaciones.

Esta es la paradoja central de la fabricación moderna de electrónica: una placa puede ser visualmente impecable y “cumplir” con los estándares de la industria, pero estar químicamente destinada a deteriorarse.

Cuando un sistema de alta confiabilidad falla de manera intermitente—el tipo de devoluciones “No se encontró falla” que desaparecen en una prueba de banco pero reaparecen en ambientes húmedos—el culpable rara vez es una traza rota o un chip defectuoso. Casi siempre es invisible. Es contaminación iónica atrapada en las sombras de la placa, debajo de componentes donde ningún ojo humano o cámara puede ver. No estás luchando contra un defecto tradicional de fabricación. Estás luchando contra la física. Y si tu estrategia depende de la inspección visual o promedios de limpieza a granel, la física va a ganar.

La Física de la Fuga

Para entender por qué ocurren estas fallas, tienes que dejar de pensar en “limpio” como una cualidad estética y empezar a considerarlo como una especificación eléctrica. El residuo de flux, el subproducto del proceso de soldadura, no es solo suciedad. Es un cóctel químico que, bajo las condiciones adecuadas, se vuelve conductor.

El mecanismo es simple y brutal. La mayoría de los flux modernos están diseñados para ser “sin limpieza”, lo que significa que sus residuos se supone que son benignos. En una sala de servidores seca y con clima controlado, a menudo lo son. Pero el residuo de flux es higroscópico; absorbe humedad del aire. Cuando combinas esa humedad con las sales iónicas en el residuo y aplicas un voltaje a través de él, creas una celda electrolítica.

La corriente se fuga. Puede comenzar en el rango de nanoamperios—demasiado pequeña para provocar un cortocircuito duro, pero suficiente para causar estragos en circuitos sensibles. Si estás diseñando un dispositivo IoT o un implante médico, aquí es donde tu presupuesto de energía muere. Podrías culpar al proveedor de baterías porque tu dispositivo duró seis meses en lugar de dos años, pero la batería estaba bien. La placa simplemente consumía una carga parasitaria a través de una película conductora de flux húmedo, drenando lentamente el sistema.

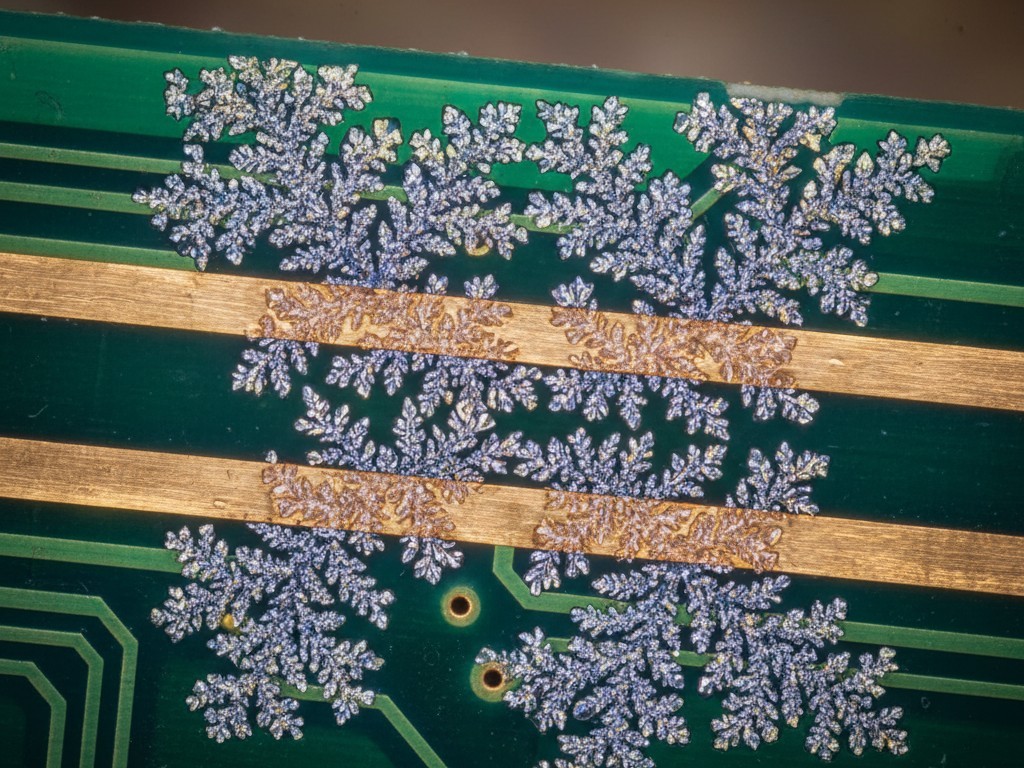

En escenarios más agresivos, esta fuga evoluciona hacia migración electroquímica. Los iones metálicos se disuelven en el ánodo y migran hacia el cátodo, depositándose en estructuras en forma de helecho llamadas dendritas. He visto estas dendritas crecer debajo del recubrimiento conformal en sensores de alto voltaje usados en plataformas petroleras. Los ingenieros pensaron que el recubrimiento protegería la placa, pero habían aplicado el recubrimiento sobre una superficie sucia. El recubrimiento no selló la humedad; atrapó los contaminantes iónicos contra la placa, creando un invernadero presurizado para el crecimiento dendrítico. Eventualmente, el recubrimiento se deslaminó, burbujeando mientras la reacción liberaba gas, y el sensor se cortocircuitó. El recubrimiento no es un parche para un proceso sucio. Si la superficie no es químicamente neutra primero, el recubrimiento es solo un multiplicador de fuerza para la falla.

La Falacia de los Promedios (Por qué ROSE está Muerto)

Durante décadas, la industria dependió de la prueba ROSE (Resistividad del Extracto de Solvente) para detectar estos problemas. Sumerges la placa en una solución, mides el cambio en la resistividad y obtienes un número que representa la limpieza promedio del ensamblaje. Si está por debajo de 1.56 µg/cm² de equivalente NaCl, apruebas.

Este método es un dinosaurio. Fue desarrollado para tecnología de orificio pasante donde los componentes eran grandes, el espacio era generoso y el fluido de limpieza podía lavar fácilmente toda la superficie. Aplicar ROSE a una placa moderna de alta densidad poblada con QFNs (Quad Flat No-leads) y pasivos 0201 es peor que inútil; es peligroso.

Mira la geometría. Una prueba ROSE promedia la contaminación en toda el área superficial de la placa. Podrías tener una placa prístina con contaminación cero casi en todas partes, pero una concentración masiva de flux activo atrapado bajo un solo QFN de 48 pines. Debido a que la prueba promedia ese pico en toda la placa, el número final parece bajo. Obtienes un “Aprobado” en el informe. Mientras tanto, ese QFN está sentado en un charco de haluros, esperando el primer día húmedo para cortocircuitarse.

Los límites estándar a menudo se mantienen desde una era de sensibilidad mucho menor. Un valor de 1.0 µg/cm² podría estar bien para una tostadora, pero para un radar automotriz que opera a altas frecuencias, o un marcapasos que detecta señales de microvoltios, es catastrófico. Confiar en un promedio global para certificar un diseño de alta densidad es como verificar la temperatura promedio de un hospital para determinar si un paciente tiene fiebre. Enmascara la realidad local.

Forense Localizada: La Única Verdad

Si no puedes medir la contaminación localmente, estás adivinando. Para garantizar la fiabilidad en diseños de ultra baja fuga, debes pasar del promedio global a la investigación localizada usando herramientas como C3 (Control Crítico de Limpieza) o Cromatografía Iónica (IC) localizada.

El proceso es quirúrgico. En lugar de lavar toda la placa en un balde, estos sistemas usan una pequeña boquilla para dispensar un volumen preciso de fluido de extracción sobre un componente específico, digamos, ese sospechoso QFN o un grupo compacto de BGAs. El fluido permanece allí, disolviendo los residuos atrapados entre las almohadillas, y luego se aspira y analiza.

Los resultados suelen ser impactantes. He auditado líneas de producción donde la prueba ROSE global mostró un cómodo 0.2 µg/cm², pero una extracción localizada en el IC de gestión de energía reveló niveles cercanos a 15 µg/cm² de sulfato y bromuro. Esa es la prueba irrefutable. Esa es la diferencia entre un producto confiable y una retirada del mercado.

También necesitas verificar el futuro, no solo el presente. Aquí es donde entra la prueba de Resistencia de Aislamiento en Superficie (SIR). SIR utiliza cupones de prueba con patrones de peine diseñados para imitar la geometría de tu placa. Sometes estos cupones a calor, humedad y polarización de voltaje durante semanas (a menudo más de 500 horas). Si la resistencia disminuye, sabes que tu proceso—flux, lavado y horneado—está creando un camino conductor.

Al analizar estos resultados, no buscas "suciedad" genérica. Buscas iones específicos. Los cloruros y bromuros son los agresores habituales que provienen de activadores de flux. Los sulfatos suelen venir del enjuague con agua del grifo o del embalaje de cartón. El sodio podría provenir del sudor humano. Saber qué está en la placa te dice dónde el proceso falló.

La Química del Arrepentimiento

Resolver esto a menudo requiere una conversación difícil sobre los flux "No-Clean". El término de marketing "No-Clean" es una de las decepciones más exitosas en la historia de la electrónica. Implica "déjalo así y estará bien". Un nombre más preciso sería "Bajo Residuo, Alto Riesgo".

Para juguetes de consumo o lógica digital estándar en ambientes secos, "No-Clean" es perfectamente adecuado. Pero para circuitos de alta fiabilidad y baja fuga, ese residuo es una responsabilidad. El problema es que no puedes simplemente enjuagar una placa "No-Clean" con agua. Estas resinas están diseñadas para ser insolubles en agua. Si las lavas con agua DI pura, a menudo no las eliminas; solo disuelves parcialmente el portador y dejas un lodo blanco y conductor que es mucho peor que el residuo original.

Para limpiar una placa moderna, necesitas química. Necesitas saponificantes: agentes de limpieza diseñados que reaccionan con el residuo de flux para hacerlo soluble en agua, permitiendo que se enjuague desde debajo de esos componentes con bajo espacio de separación. Tienes que combatir la trampa de la geometría. Si un componente tiene una altura de separación de 25 micrones, el agua con su alta tensión superficial (72 dinas) tendrá dificultades para penetrar ese espacio. Necesitas un fluido de limpieza con menor tensión superficial y un proceso de lavado que añada energía mecánica (aspersores o ultrasonidos) para forzar la entrada del fluido y, crucialmente, arrastrar los desechos hacia afuera.

La Confiabilidad es una Elección

Siempre hay una voz en la sala que se opone a esto. Dirán que las pruebas localizadas son demasiado lentas, o que añadir un ciclo de lavado con saponificantes cuesta demasiado. Están haciendo mal las cuentas.

Están calculando el costo del fluido y el tiempo de máquina. Ignoran el costo del daño a la reputación cuando tu producto estrella falla en los trópicos. Ignoran el costo de enviar ingenieros al sitio del cliente para solucionar un error "fantasma" que desaparece cuando se enciende el aire acondicionado. La física no negocia con tu calendario de producción. Si dejas iones en la placa, y les das un camino y una polarización, se moverán. La única opción que tienes es eliminarlos antes de que la placa salga de la fábrica, o esperar a que maten el producto en manos del cliente.