La vibración es el enemigo silencioso y persistente de la electrónica automotriz. Mientras una placa de circuito impreso (PCB) estática en la pantalla CAD de un diseñador, la realidad de su vida operativa es un caos de perfiles de vibración aleatorios, choque térmico y resonancia mecánica. En este entorno, un condensador electrolítico grande no es solo un dispositivo de almacenamiento de energía. Es un martillo que golpea sus propias piernas.

El Intangible Estresor

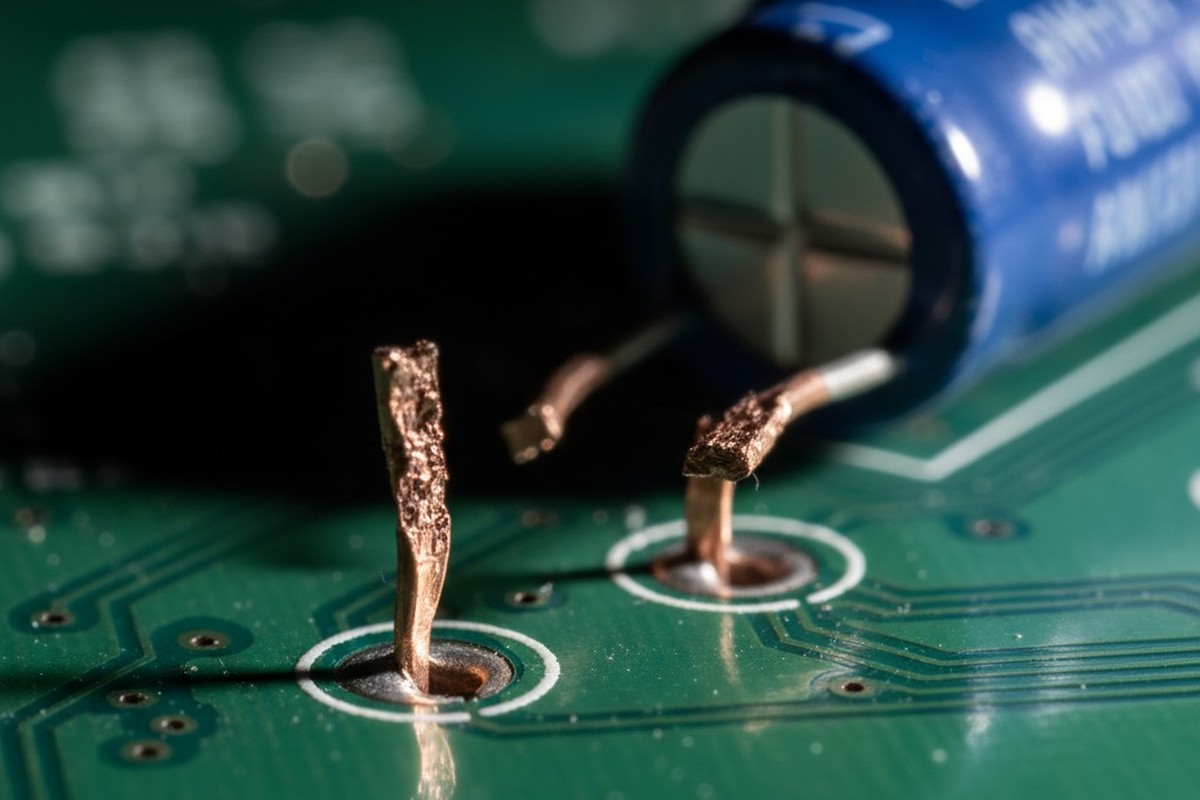

Cuando un vehículo golpea un bache, o un motor resuena a una frecuencia resonante, la física actúa implacablemente sobre componentes con centros de gravedad altos. Un condensador electrolítico de 35mm de alto, asegurado solo por dos cables de cobre, se vuelve un problema de vigas en voladizo. Bajo perfiles de vibración aleatorios estándar como ISO 16750-3, el condensador oscila. Puede que no falle en la primera hora, o incluso en la décima. Pero el cobre es un metal dúctil que se endurece por el trabajo bajo estrés repetido.

Eventualmente, el metal se fatiguea. La estructura cristalina microscópica se alinea, se vuelve frágil y se desgaja. Esto suele suceder de manera invisible, dentro de la carcasa del componente o justo en la superficie de la PCB, lo que lleva a fallos intermitentes que son notoriously difíciles de diagnosticar. El modo de falla parece fatiga mecánica, pero la causa raíz es una falta de soporte. Si la masa del componente supera la capacidad estructural de sus leads, que es seguro para condensadores grandes en aplicaciones automotrices, el soporte externo deja de ser una opción. Se convierte en un requisito.

La Trampa de Aplicación Manual

Durante décadas, el estándar de la industria para este soporte fue un tubo de RTV silicona y un técnico con una pistola de calafateo. Este enfoque depende completamente de la 'destreza' del operador. En un entorno de alto volumen y alta fiabilidad, depender de la destreza para una característica crítica de seguridad es un fallo procedimental. Los humanos son inherentemente variables. Un operador puede aplicar un filete perfecto que soporte la base del condensador. El siguiente puede aplicar una gota que quede demasiado alta, o una mancha que puente los pads adyacentes.

Piense en esto como el problema de las 'manos sucias'. En una sala limpia, automatizamos la colocación para evitar contaminación y garantizar precisión. Sin embargo, a menudo permitimos la dispensación manual de adhesivos, introduciendo una variable enorme en el proceso. Hay un historial bien documentado de fallos donde la aplicación manual de silicona llevó al desastre. En un caso, residuo de silicona transferido de los guantes de un operador a los contactos de oro de un conector PCIe. La silicona migró, formó sílice aislante bajo arcos eléctricos y cortó la conexión. Ese es el costo oculto del trabajo manual: el riesgo de contaminación y la imposibilidad de controlar el volumen de manera consistente.

Peor aún, los materiales elegidos para la aplicación manual a menudo no son químicamente adecuados para la electrónica. Las siliconas de curado acético, que huelen a vinagre, liberan ácido acético al curar. Este ácido ataca las trazas de cobre y los acabados de plomo, corroyendo la placa incluso antes de salir de la fábrica. Aunque existen siliconas de curado neutro, el proceso manual no puede garantizar la geometría requerida para una verdadera resistencia a vibraciones. Confiar en un proceso que no puede pasar un estudio gauge R&R (Repetibilidad y Reproducibilidad) para una aplicación automotriz crítica roza la mala praxis profesional.

La Química No Es una Mercancía

Elegir el material de staking correcto es tan crítico como el propio proceso. Existe una tentación, a menudo impulsada por los costos iniciales del BOM, de recurrir a soluciones de grado consumidor como las pegamentos termofusibles (adhesivos EVA). Esto es un error fundamental. Un tablero de automóviles en Arizona puede alcanzar temperaturas internas de 85°C o más. A esas temperaturas, los adhesivos termofusibles estándar se ablandan y pierden integridad estructural. El condensador se inclina, el pegamento cede y los leads se rompen. Esencialmente, está confiando en un material que se convierte en lubricante justo cuando necesita ser un soporte estructural.

Los ingenieros también confunden con frecuencia la protección ambiental con el soporte mecánico, especificando recubrimientos conformantes pesados con la esperanza de que aseguren componentes grandes. Esto malinterpreta la física. El recubrimiento conformante es un impermeable; el staking es un cinturón de seguridad. Un recubrimiento en inmersión o rociado de acrílico o uretano, incluso si se aplica en capas gruesas, carece de la dureza Shore y la resistencia a la tracción para evitar que un condensador de 20 gramos oscile. Necesita un material específicamente diseñado para uniones estructurales, típicamente con una dureza Shore en el rango D (por ejemplo, D80), no en la escala A más blanda que se usa para juntas.

La interacción entre el adhesivo y el cuerpo del componente es igualmente matizada. Un material que es demasiado duro, o tiene un Coeficiente de Expansión Térmica (CTE) que coincide en gran medida con la carcasa del condensador, puede agrietar el componente durante ciclos térmicos. Si el adhesivo se expande más rápido que el aluminio, aplasta el componente. Si se encoge demasiado, se separa. El material ideal suele ser un epoxy de curado UV o térmico con un índice tixotrópico que le permite mantenerse erguido sin colapsar, proporcionando un “trípode” de soporte en lugar de un collar asfixiante. Aunque los estabilizadores UV tienen límites de vida de más de 15 años en luz solar directa, para la electrónica interna, la vinculación química de un acrílico o epoxy de curado UV es mucho superior a la adherencia mecánica de un blob de silicona.

Automatización como un Problema de Geometría

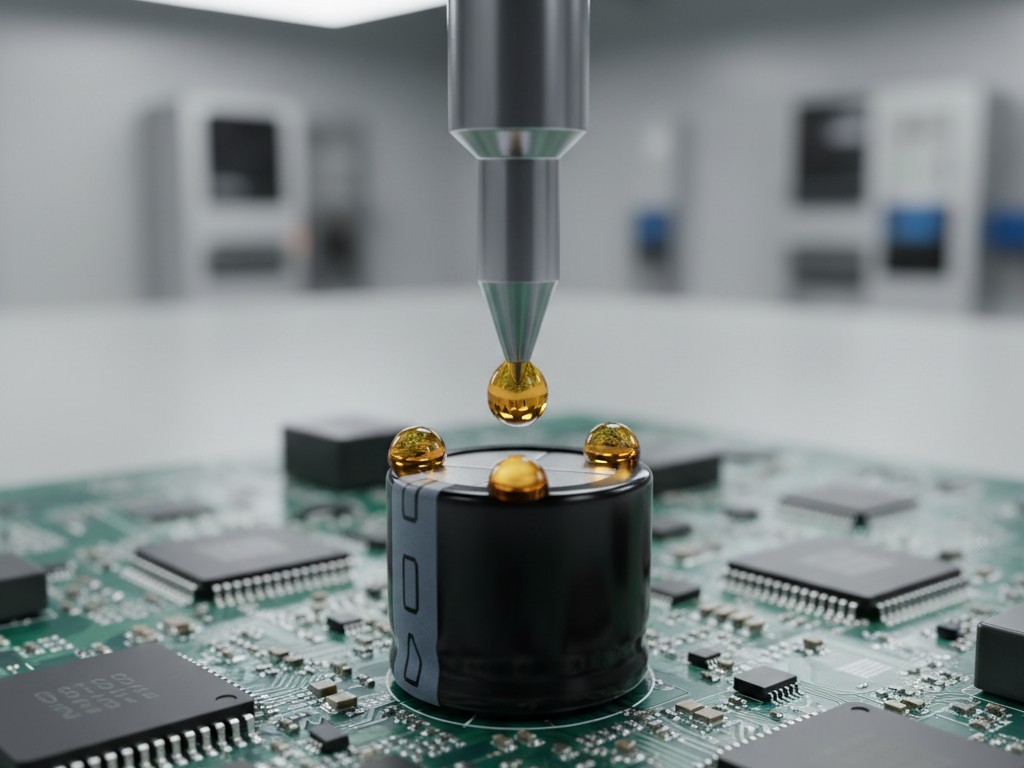

El dispensado automatizado transforma el problema de ‘enganchar’ en uno de geometría. No intentamos enterrar el componente; estamos creando un sistema de soporte estructural específico. una válvula de dispensado robótica, programada con precisión volumétrica, coloca puntos de adhesivo en coordenadas específicas en relación con el centro de masa del condensador.

Este proceso crea un efecto de ‘trípode’ o ‘muro de soporte’. Al colocar tres puntos discretos alrededor de la base de un condensador radial, la automatización asegura el componente contra movimientos en los ejes X, Y y Z, dejando espacios para la expansión térmica. Esto previene el efecto de ‘estrangulamiento’ visto con un encapsulado completo. La máquina valida la presencia del componente, verifica la altura Z de la placa para tener en cuenta la deformación y dispensa exactamente el volumen programado—hasta el miligramo.

Esta precisión también aclara la confusión respecto a ‘relleno inferior’. En aplicaciones de matriz de bola (BGA), el relleno inferior fluye debajo la pieza. Para capacitores electrolíticos grandes, que fluye material debajo puede ser perjudicial. Si el gas atrapado debajo del condensador se expande durante el reflujo o la operación, puede hacer saltar el componente de la tarjeta o romper el sello. El encolado automatizado aplica material a la de lado y base (salvaje), asegurando la pieza sin atrapar vapores debajo.

El argumento económico en contra de esta automatización generalmente se centra en el costo NRE (Ingeniería no recurrente) de la programación y el diseño de fixtures. Esta visión es miope. El costo de una sola falla en campo—una camioneta retirada, una línea detenida, un informe 8D que requiere semanas de investigación de ingeniería—es mucho más que el costo del robot de dispensado. Cuando se considera la ‘fábrica oculta’ de retrabajo necesario para limpiar la aplicación desordenada de silicona manual, la automatización a menudo se convierte en la opción de presupuesto para todo el ciclo de vida del producto.

El Veredicto de la Mesa de Golpe

La física no se preocupa por tu presupuesto ni por tu intención; solo respeta la masa y la aceleración. La única forma de validar realmente un proceso de encolado es en una mesa de vibración (agitador).

En un escenario típico de validación, una placa de energía con capacitores no encolados de 35 mm se sujeta a una mesa de vibración que ejecuta un perfil de vibración aleatorio. A menudo, en menos de una hora, la fatiga se presenta. Los terminales se cortan y los capacitores se desconectan, golpes dentro del recinto como balas. Esto no es teórico. Es un resultado repetible del masa versus cobre. Cuando se ejecuta la misma placa con encolado automatizado usando un epoxy de curado UV, soporta toda la duración de la prueba sin cambios significativos en la resonancia.

Vale la pena señalar que el auge de los Vehículos Eléctricos (VE) introduce nuevos desafíos de vibración. Los armónicos de alta frecuencia de los motores y cajas de engranajes difieren del zumbido de baja frecuencia de los motores de combustión interna. Aunque los perfiles estándar cubren lo básico, la industria aún está mapeando los efectos a largo plazo de estas frecuencias superiores. Independientemente de la frecuencia, la solución sigue siendo la misma: soporte mecánico rígido y repetible es la única defensa contra la fatiga.

La Confiabilidad es una Elección

La decisión de automatizar el dispensado de adhesivos es una decisión para dormir tranquilo. Elimina la variabilidad de la mano humana de un proceso que exige la precisión de una máquina.

Si confía en la RTV manual para mantener intactos sus componentes electrónicos de potencia, está apostando contra la probabilidad. Los recibos — en forma de cables cortados, juntas soldadas agrietadas y costosos retiros — se acumulan en la historia de la industria. La sujeción automatizada no es un adornamiento del producto. Es garantizar que el producto sobreviva al viaje para el que fue diseñado.