El proceso de aprobación de piezas de producción no es inherentemente doloroso. El drama, los complicaciones de última hora y los hallazgos de auditoría que detienen la producción son síntomas de una falla más profunda, que ocurre meses antes, durante la planificación de APQP. Cuando un fabricante de PCBA trata la calidad automotriz como un ejercicio de documentación en lugar de un sistema integrado, PPAP se convierte en una excavación arqueológica a través de registros incompletos y procesos no validados. La factura llega en retrasos.

En Bester PCBA, vemos la fabricación de grado automotriz como una disciplina fundamentalmente diferente. Los estándares no son arbitrarios y el rigor no es negociable. La electrónica automotriz debe funcionar a la perfección durante quince años en extremos de temperatura, a menudo en sistemas críticos de seguridad donde una sola falla puede activar recalls de millones de dólares o poner en peligro vidas. Esta realidad moldea cada aspecto de cómo construimos, validamos y documentamos la PCBA para el sector automotriz.

Esta es la arquitectura de calidad necesaria para aprobar auditorías automotrices en el primer intento. Detallaremos la planificación APQP que crea claridad, no solo papeleo; planes de control y estrategias FMEA que revelan una comprensión genuina de los procesos; y la trazabilidad y los requisitos no negociables de AEC-Q para una fabricación responsable. El camino desde la entrada de diseño hasta la presentación de PPAP debe ser una progresión lógica donde cada paso valida al anterior, no un desafío que hay que superar.

Por qué la PCBA Automotriz es una especie diferente de fabricación

La electrónica automotriz opera en un entorno que rara vez enfrentan las placas comerciales e incluso industriales. Considere el castigo térmico. Los conjuntos del compartimento del motor conmutan rutinariamente desde -40°C durante arranques en frío hasta más de 125°C bajo carga, miles de veces al año, durante más de una década. Añada perfiles de vibración que destruirían la electrónica de consumo en días y la expectativa de cero mantenimiento no planificado. Estos requisitos cambian fundamentalmente la forma en que se seleccionan los componentes, se controlan los procesos y se valida la calidad.

El contraste con los estándares IPC Clase 3 es ilustrativo. IPC-A-610 Clase 3 define criterios estrictos de aceptabilidad para electrónica de alta confiabilidad como la aeroespacial y la médica. Estos son necesarios, pero no suficientes para automoción. Los estándares automotrices, gobernados por IATF 16949, exigen control de procesos en bucle cerrado, trazabilidad completa de componentes y métricas cuantificadas de capacidad de proceso que muchas instalaciones comerciales nunca han implementado. El sistema de calidad en sí debe estar diseñado para una aspiración de cero defectos, validado mediante métodos estadísticos, no solo mediante muestreo.

Aquí es donde la calificación AEC-Q se convierte en la columna vertebral técnica de la PCBA automotriz. El Consejo de Electrónica Automotriz publica estándares para componentes: AEC-Q100 para circuitos integrados, AEC-Q200 para pasivos y AEC-Q101 para semiconductores discretos. Estos documentos especifican protocolos de prueba de estrés: ciclos de temperatura, vida útil en operación a alta temperatura, exposición a humedad, impactos mecánicos, que prueban la fiabilidad de un componente en condiciones automotrices. Un componente sin datos AEC-Q es un desconocido estadístico. Puede sobrevivir o fallar a gran escala. La industria automotriz no tolera esa incertidumbre.

La ecuación del costo de fallo no es una cuestión de preferencia cultural; es una respuesta ingenieril a una dura realidad económica. Una falla en campo en un producto de consumo puede costar veinte dólares en garantía. Una falla en un sistema de seguridad automotriz puede activar una recall que afecta a cientos de miles de vehículos, cada uno requiriendo servicio en concesionario por $200 solo en mano de obra. Cuando se suma el daño a la marca y la posible litigación, los costos de fallo se miden en decenas de millones. Gastar un dos por ciento adicional en calificación y control de procesos no es gasto general. Es un seguro con un retorno medible.

APQP es el Plan Maestro, no una lista de verificación

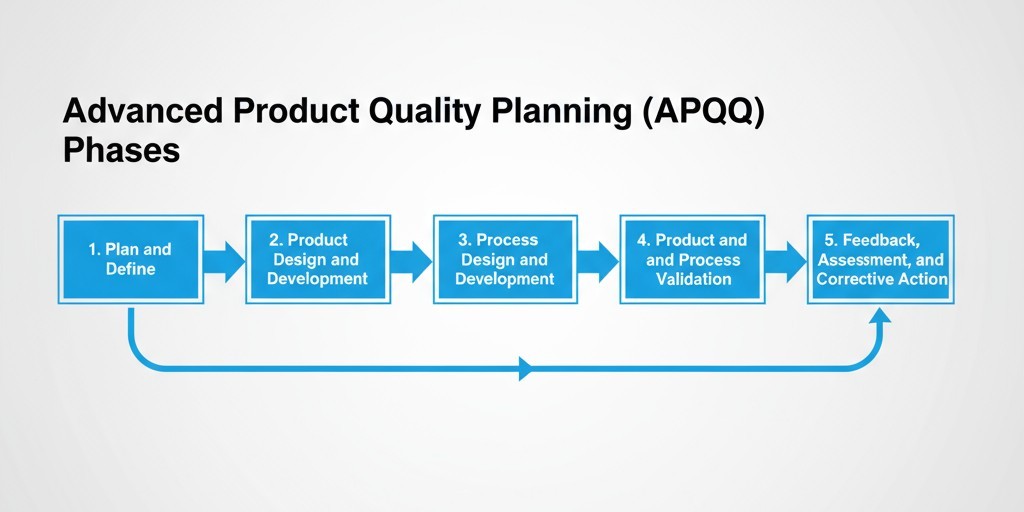

La planificación avanzada de calidad del producto (APQP) es el marco que transforma los requisitos de calidad automotriz de una lista abrumadora en un proceso secuenciado y manejable. APQP no es un documento; es una metodología para organizar el trabajo entre funciones en cinco fases, desde el concepto hasta la producción y la mejora continua. El objetivo es detectar riesgos y validar soluciones. antes de la producción comienza, para que la presentación del proceso de aprobación de piezas de producción (PPAP) sea un trámite, no una crisis.

Las cinco fases son estrictamente secuenciales. Cada una tiene entradas, actividades y salidas definidas que alimentan a la siguiente.

- Planificar y Definir: Establece metas de diseño, objetivos de confiabilidad y la lista preliminar de materiales.

- Diseño y Desarrollo del Producto: Finaliza el diseño, realiza el FMEA de Diseño y crea planes de validación.

- Diseño y Desarrollo del Proceso: Define el proceso de fabricación, realiza el FMEA de Proceso, desarrolla planes de control y valida la capacidad del proceso.

- Validación del Producto y del Proceso: Ejecuta pruebas de producción, mide índices de capacidad y finaliza la documentación del PPAP.

- Retroalimentación, Evaluación y Acción Correctiva: Implementa la mejora continua después del lanzamiento.

La disciplina radica en no omitir pasos. Cuando un cliente proporciona entradas de diseño incompletas en la Fase Uno—metas de confiabilidad vagas o volúmenes de producción inciertos—la tentación es proceder y “descifrarlo después”. Este es el pecado original del APQP. La ambigüedad en la Fase Uno se transmite a retrabajos en la Fase Dos, inestabilidad en la Fase Tres y fallos en la validación en la Fase Cuatro. En Bester PCBA, tenemos una política firme: no salimos de la Fase Uno hasta que las entradas de diseño estén completas, documentadas y aprobadas. Un retraso temporal para aclarar requisitos en la primera semana previene un retraso catastrófico por un rediseño del proceso en el mes seis.

Lo que normalmente fallan los fabricantes es tratar el APQP como un requisito de documentación. Generan la lista de verificación, llenan las fechas y la archivan. El trabajo real—las revisiones interfuncionales, la lluvia de ideas sobre modos de fallo, los estudios de capacidad—sucede de manera informal o no sucede en absoluto. Esto conduce a una validación en la Fase Cuatro que descubre problemas que deberían haber sido resueltos en la Fase Dos. El camino a seguir es asignar las fases de APQP a tomadores de decisiones, no a administradores, y tratar las salidas de fase como compuertas de ingeniería, no hitos en el calendario.

Comprender el papel del PPAP aclara por qué importa este rigor. PPAP es el examen final, la presentación formal que prueba que el proceso de fabricación puede cumplir con todos los requisitos en volúmenes de producción. APQP es el semestre de estudio. Si el trabajo es minucioso, el PPAP es una compilación sencilla de evidencia existente. Si el APQP fue performativo, el PPAP revela cada atajo.

Planes de control que realmente controlan

Un plan de control es un documento vivo que especifica cómo se monitoreará un proceso de fabricación para garantizar una salida consistente. Para el PCBA automotriz, enumera cada paso del proceso, identifica características críticas, define métodos de medición y asigna responsabilidades. La diferencia entre un plan de control en cumplimiento y uno eficaz es si refleja una comprensión genuina del proceso o si simplemente fue llenado para satisfacer a un auditor.

Un plan efectivo comienza con el FMEA de proceso, que identifica modos de falla potenciales como puente de soldadura o desalineación de componentes. El plan de control es la respuesta operativa. Debe definir los controles específicos que reducen la probabilidad de una falla, los métodos de inspección que mejoran su detección y el plan de reacción cuando una característica se desvía. Debe haber una línea directa desde cada modo de falla de alto riesgo del FMEA hasta un control correspondiente. Si el FMEA señala el volumen de pasta de soldar como un riesgo de alta ocurrencia, el plan de control debe especificar el monitoreo SPC del espesor de impresión con límites de control definidos y procedimientos de escalada.

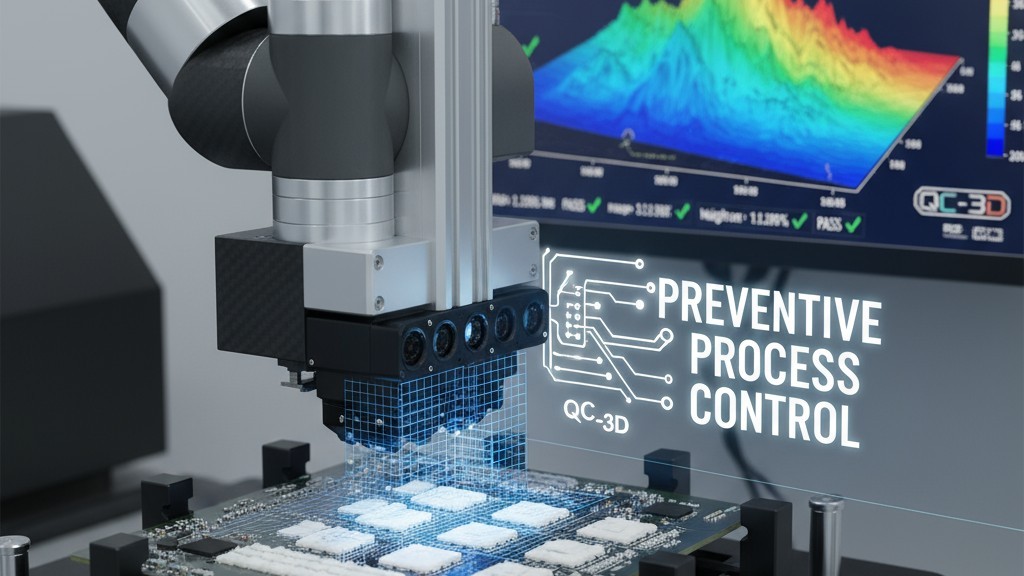

Los auditores examinan inmediatamente la distinción entre controles reactivos y preventivos. Los controles reactivos detectan defectos después de ocurren: inspección óptica post-reflujo o prueba funcional. Los controles preventivos evitan que los defectos ocurran en primer lugar: optimización de la apertura de plantilla, perfilamiento en horno de reflujo en ciclo cerrado y seguimiento de la sensibilidad a la humedad de los componentes. Un plan de control dominado por controles reactivos señala un proceso que no se comprende ni es capaz completamente. Se basa en detectar errores en lugar de prevenirlos.

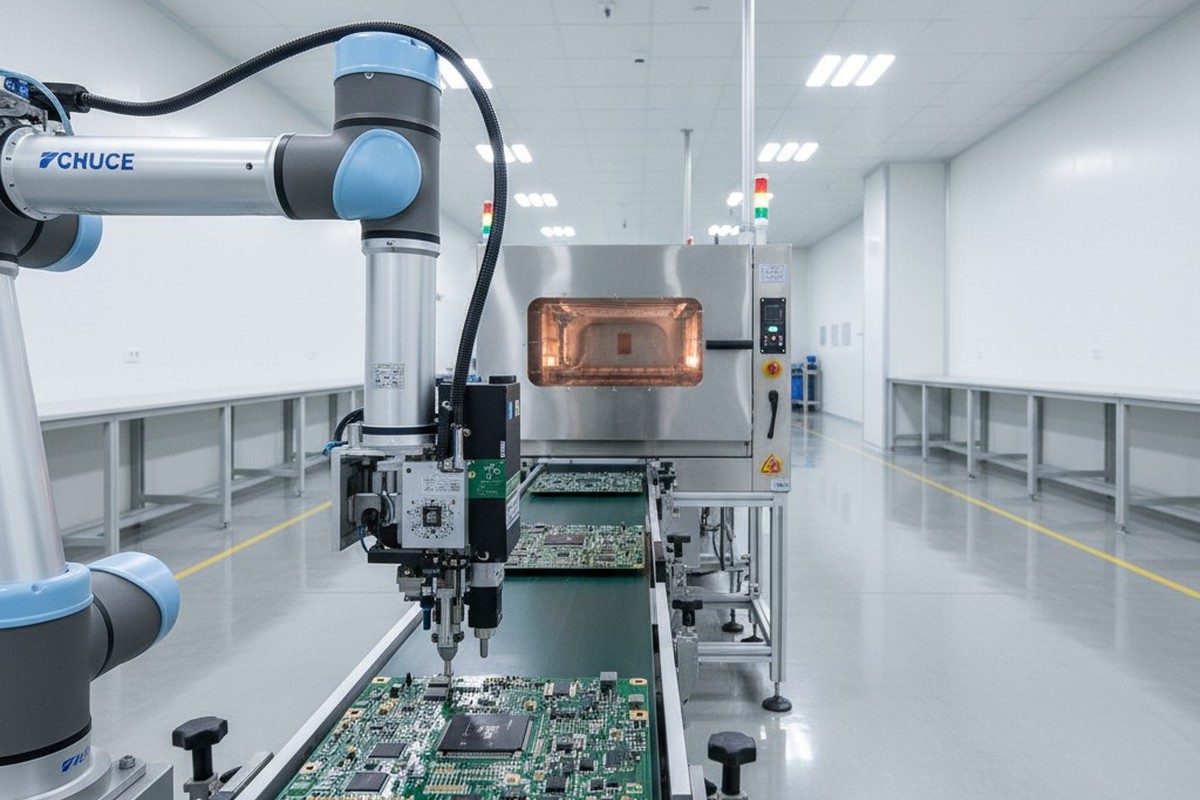

En Bester PCBA, nuestros planes de control priorizan la prevención. Para la aplicación de pasta de soldar, especificamos la inspección de impresión con control SPC, no solo la AOI downstream. Para el reflujo, validamos perfiles térmicos contra los requisitos de los componentes y monitoreamos temperaturas en las zonas del horno con SPC, respondiendo a la deriva antes de que afecte la producción. Este enfoque reduce la tasa de generación de defectos, que es fundamentalmente más confiable que aumentar la tasa de detección de defectos.

La obsolescencia de componentes es una realidad en programas automotrices con ciclos de vida de 10 a 15 años, y debe abordarse en el plan de control. Cuando un componente se marca como “última compra”, el plan de control debe activar una revisión documentada de alternativas y la calificación de fuentes secundarias. Incorporamos la monitorización de obsolescencia en nuestros procedimientos de control de materiales, transformando una crisis potencial en una variable gestionada.

FMEA sin teatro: modos de fallo que importan

El Análisis de Modos de Falla y Efectos (FMEA) debe ser un método sistemático para identificar riesgos en el proceso y priorizar acciones preventivas. Con demasiada frecuencia, se convierte en un ejercicio teatral. Los equipos rellenan hojas de cálculo con puntuaciones de peor caso, generan Números de Prioridad de Riesgo (RPN) inflados y archivan el documento sin cambiar un solo parámetro del proceso. El resultado es un artefacto que parece exhaustivo pero que no aporta valor operativo.

Un FMEA efectivo comienza con entender la diferencia entre un FMEA de diseño (DFMEA) y un FMEA de proceso (PFMEA). Para un fabricante de PCBA, el PFMEA es la herramienta principal.

- FMEA de Diseño (DFMEA) es responsabilidad del equipo de diseño. Pregunta: ¿Qué puede salir mal con el diseño en sí? Esto incluye errores de selección de componentes, derating térmico insuficiente o protección ESD faltante. La salida son cambios en el diseño. Un fabricante de PCBA aporta ideas sobre la manufacturabilidad pero no posee el DFMEA.

- FMEA de Proceso (PFMEA) es responsabilidad del equipo de fabricación. Pregunta: Asumiendo que el diseño es correcto, ¿qué puede salir mal durante el ensamblaje? Esto incluye defectos en la pasta de soldar, errores de colocación, desviaciones de reflujo y daños por manejo. La salida son controles de proceso. Nuestros talleres PFMEA involucran ingenieros de procesos, ingenieros de calidad y operadores, porque las personas que operan la línea conocen los modos de falla que una lista de verificación nunca capturará.

La trampa del RPN y por qué las clasificaciones de Detección merecen más atención

El Número de Prioridad de Riesgo (RPN) se calcula multiplicando las clasificaciones de Severidad, Ocurrencia y Detección. Su atractivo es un solo número para priorizar, pero esto es una trampa. Una falla de alta severidad y baja ocurrencia (Severidad 10, Ocurrencia 2, Detección 3 = RPN 60) requiere una respuesta diferente a una de severidad moderada y alta ocurrencia (Severidad 5, Ocurrencia 6, Detección 2 = RPN 60). La multiplicación oculta estas distinciones críticas.

Las clasificaciones de Detección están sistemáticamente subvaloradas, pero son la variable más accionable para un fabricante. La Severidad suele estar fija por la aplicación; una falla en la unión de soldadura en un controlador de freno tiene una severidad inherentemente alta. La Ocurrencia puede reducirse, pero a menudo requiere una inversión significativa. La Detección, sin embargo, puede mejorarse rápidamente con mejores métodos de inspección o control estadístico del proceso.

En Bester PCBA, nos centramos en los planes de acción FMEA en cualquier modo de fallo con una clasificación de Detección superior a cinco, lo que significa que los controles actuales son poco probables de detectar el defecto. Mejorar la detección de un siete a un tres—añadiendo, por ejemplo, una inspección en línea—puede reducir dramáticamente el riesgo en campo sin rediseñar todo el proceso. Una FMEA que resulta en cero cambios de proceso es arte performático, no ingeniería.

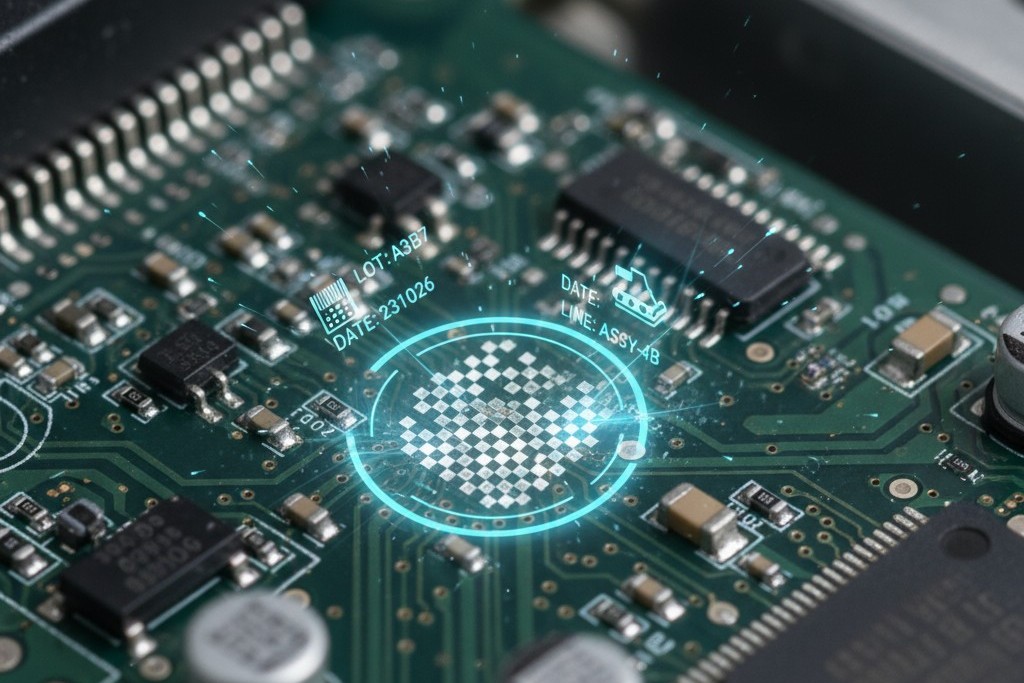

Sistemas de trazabilidad construidos para auditorías y recalls

En PCBA automotriz, la trazabilidad es la capacidad de reconstruir la genealogía completa de un ensamblaje terminado: qué componentes de qué lotes se ensamblaron en qué línea, por qué operador, en qué fecha. Esta granularidad no es burocrática. Sirve a dos necesidades no negociables: pasar una auditoría, donde un auditor exige una historia completa de producción para un número de serie aleatorio en minutos, y ejecutar una retirada dirigida, aislando solo las unidades afectadas en lugar de toda una producción.

Trazabilidad de lote es el estándar mínimo, rastreando materiales por lote de producción. Si un proveedor marca un lote específico de componentes como sospechoso, el fabricante puede identificar y poner en cuarentena todos los ensamblajes terminados que contienen ese lote. Esto es suficiente para aplicaciones no críticas de seguridad, pero resulta en una mayor exposición a retiradas.

Serialización proporciona trazabilidad a nivel de unidad, asignando un ID único a cada ensamblaje. En una retirada, esto puede reducir el alcance de miles a decenas de unidades. Es el estándar de oro para componentes electrónicos críticos para la seguridad, como controladores de tren motriz o sistemas de frenado. La serialización requiere inversión en sistemas de datos e integración MES, pero la evitación del costo de la retirada y la preparación para auditorías justifican el gasto. En Bester PCBA, implementamos la serialización por defecto para programas automotrices.

Trazabilidad de lote vs. Serialización

La trazabilidad de lote es apropiada para módulos de alto volumen no críticos donde el costo de una retirada más amplia es aceptable. La serialización es requerida cuando el producto es crítico para la seguridad, cuando el análisis de fallos exige historial a nivel de unidad, o cuando el cliente lo exige. La decisión depende de los requisitos del cliente, las consecuencias del fallo y la compensación entre el costo de trazabilidad y la exposición a retiradas.

La arquitectura de datos detrás de la trazabilidad lista para auditorías

Un sistema de trazabilidad solo es tan confiable como su arquitectura de datos. El núcleo es una base de datos relacional que vincula cada unidad o lote con sus materiales, parámetros del proceso, resultados de pruebas y personal. Esta base de datos debe ser a prueba de manipulaciones, persistente por más de 15 años y consultable en ambas direcciones: hacia adelante desde un lote de componentes a todas las unidades afectadas, y hacia atrás desde una unidad terminada a todos sus insumos.

Los hallazgos comunes de auditoría revelan dónde fallan los sistemas: registro incompleto del código de lote (especialmente en pasivos), viajeros en papel que nunca se digitalizan y bases de datos que no pueden enlazar materiales con ensamblajes terminados. Abordamos esto implementando captura automatizada de datos en cada paso crítico, usando escaneo de códigos de barras e integración con MES para eliminar la transcripción manual y diseñando esquemas de bases de datos para consultas precisas que ejecutarán los auditores.

Los no negociables de AEC-Q para componentes y ensamblajes

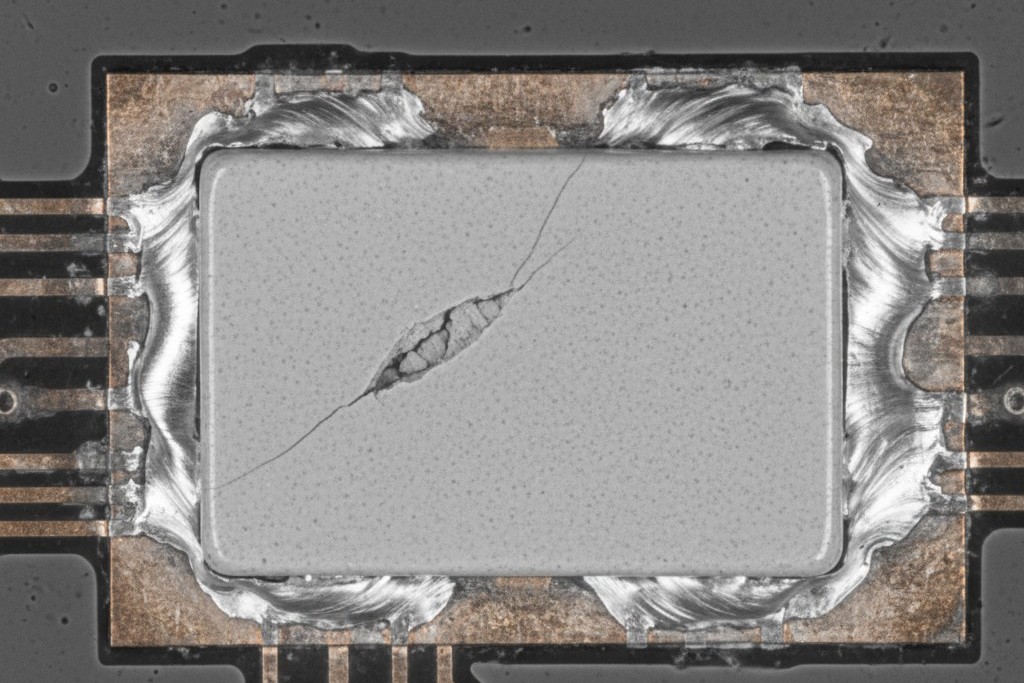

La calificación AEC-Q es la base que distingue los componentes de grado automotriz de las piezas comerciales. Los estándares—AEC-Q100 para CI, AEC-Q200 para pasivos y AEC-Q101 para discretos—especifican pruebas de estrés que simulan quince años de servicio automotriz. Los datos resultantes proporcionan confianza estadística en la fiabilidad de un componente. Sin ella, la fiabilidad es solo una suposición.

Para componentes pasivos como resistencias y capacitores, el estándar que rige es AEC-Q200. Las pruebas son severas; por ejemplo, el ciclado térmico requiere mil ciclos desde -55°C hasta 125°C. Para aplicaciones de alta fiabilidad, los componentes de Grado 0 son calificados para 150°C. Requerimos la documentación de calificación AEC-Q200 para todos los pasivos en construcciones automotrices y verificamos que el número de parte específico esté en el informe, no solo la familia del componente.

AEC-Q200 para Pasivos y AEC-Q100 para Activos

AEC-Q200 aborda los pasivos, que a menudo se pasan por alto peligrosamente. Los capacitores cerámicos pueden desarrollar microgrietas durante el reflujo, causando fallas catastróficas. Las resistencias pueden desviarse fuera de tolerancia bajo calor prolongado. Los datos de AEC-Q200 confirman que un componente ha sido validado contra estos modos de falla latentes.

AEC-Q100 rige los componentes activos como microcontroladores y circuitos de gestión de energía. El extenso régimen de pruebas valida tanto la die de silicio como el paquete contra estrés eléctrico, térmico y mecánico. La norma también define grados de calificación según la temperatura máxima de unión, siendo la Grado 1 (125°C) el mínimo típico para automoción y la Grado 0 (150°C) requerida para aplicaciones bajo capó.

El fabricante del componente asume la carga de la calificación, pero el fabricante del PCBA debe verificarla. Durante la Fase Dos del APQP, revisamos el informe de calificación de cada componente en la lista de materiales. Si una pieza carece de datos de calificación actuales, es una señal de alerta innegociable. No procedemos a la producción con componentes no calificados en un listado de materiales automotriz.

Qué Datos de Calificación Debe Exigir a su CM

Al contratar a un fabricante por contrato, el acuerdo de calidad debe ser explícito. El fabricante contratado debe proporcionar evidencia de calificación AEC-Q para cada componente, incluyendo el informe completo que identifique el número de pieza específico. También deben mostrar evidencia de calificación de la cadena de suministro para prevenir falsificaciones.

Para el proceso de ensamblaje en sí, la calificación se documenta a través de PPAP. El fabricante debe demostrar la capacidad del proceso mediante estudios estadísticos (a menudo requiriendo valores Cpk de 1.33 o superiores) y pruebas piloto de producción. El Análisis del Sistema de Medición (MSA) es un elemento de apoyo crítico, confirmando que las herramientas utilizadas para medir características críticas son confiables. Realizamos estudios MSA en todos los sistemas de medición críticos para garantizar que el error de medición sea una fracción pequeña de la tolerancia, generalmente menos de 10%.

Qué hace que PPAP sea doloroso y cómo desactivarlo

El dolor de PPAP es un indicador retardado. Se manifiesta como documentación incompleta y esfuerzos frenéticos de último minuto para recopilar evidencia que debería haberse generado meses antes. La causa raíz casi nunca es una falta de comprensión de los 18 elementos de PPAP; el manual es explícito. La causa raíz es una falla en la ejecución de APQP con disciplina. Cuando APQP es riguroso, el PPAP es sencillo.

Los 18 elementos del PPAP son una lista integral de evidencia que demuestra que el proceso de fabricación se entiende, controla y es capaz. Cada elemento se vincula directamente con una salida de fase de APQP. La DFMEA proviene de la Fase Dos. La PFMEA y el plan de control provienen de la Fase Tres. Los estudios de proceso inicial y las muestras provienen de la Fase Cuatro.

Los 18 Elementos de PPAP y los que causan más Drama

C ciertos elementos crean retrasos de forma constante porque requieren datos de lotes de producción validados, análisis estadísticos o laboratorios externos.

- Estudios de proceso inicial: Estos requieren ejecutar volúmenes de producción para calcular Cpk o Ppk. Si el proceso no es capaz (Cpk < 1.33), se retrasa el PPAP. Validamos la capacidad durante los piloto de la Fase Tres del APQP, no durante la preparación del PPAP, para permitir tiempo para mejorar.

- Resultados de pruebas de material y rendimiento: Las pruebas de laboratorio pueden tomar semanas. Una falla añade meses para el análisis de causa raíz y nuevas pruebas. Identificamos las pruebas requeridas en la Fase Uno y las programamos durante la Fase Tres para que los resultados estén disponibles antes de la compilación del PPAP.

- Aprobación de Ingeniería del Cliente: Esto depende del ciclo de revisión del cliente. Consideramos la aprobación del cliente como un criterio de salida de la Fase Dos, no como una tarea de la etapa PPAP.

- Análisis del Sistema de Medición (MSA): Un estudio adecuado de Gage R&R requiere tiempo. Incorporamos el MSA en nuestro cronograma de la Fase Tres como un proyecto dedicado, asegurando que los sistemas de medición estén validados antes de que comencelen las series de producción.

Si el APQP fue riguroso, los otros elementos — registros de diseño, flujos de proceso, FMEAs, planes de control— son simplemente los resultados naturales del trabajo ya realizado.

Cómo el rigor upstream en APQP elimina el caos downstream de PPAP

La cadena causal es directa. Cuando los insumos de diseño de la Fase Uno están completos, los registros de diseño se resuelven temprano. Cuando la Fase Tres incluye pruebas piloto, los planes de control se prueban contra la realidad y se cierran las brechas de capacidad. Cuando la validación de la Fase Cuatro utiliza herramental y materiales de producción, las muestras PPAP y los estudios de proceso se generan como subproductos, no como esfuerzos separados.

Nuestra presentación de PPAP está integrada en el plan del proyecto APQP desde el día uno. Asignamos cada elemento de PPAP a la fase del APQP que lo genera y establecemos criterios de salida de fase para confirmar la finalización. La preparación se convierte en una tarea de compilación, no en una expedición de recopilación de datos. Incluso programamos una auditoría interna previa al PPAP para detectar brechas mientras todavía hay tiempo para corregirlas.

La estrategia definitiva es tratar el PPAP no como una puerta que hay que superar, sino como una validación de que el sistema de calidad funcionó. La dramatización es opcional. La disciplina no lo es.