Una línea de producción se detiene. La causa: un capacitor único, no disponible. Es una pieza común, económica, utilizada en una docena de líneas de producto, y debería ser fácil de conseguir. Sin embargo, cada distribuidor muestra meses de asignación, y el equipo de ingeniería no tiene un reemplazo calificado. La demora se propaga en los cronogramas, tensa los compromisos con el cliente y expone una vulnerabilidad que fue completamente evitabl

Esto no es una interrupción inevitable en la cadena de suministro. Es un fallo estructural en cómo se diseñó y mantuvo la Lista de Materiales. La mayoría de las escaseces de componentes que alteran la producción se remontan a fragilidades evitables del BOM, particularmente la práctica generalizada de depender de una sola fuente para componentes de mercancía. Cuando un BOM trata cada componente como si solo un número de parte fuera suficiente, construye una base frágil que se fractura con la menor presión del suministro

En Bester PCBA, abogamos por un enfoque fundamentalmente diferente. Las verificaciones de salud del BOM no son auditorías ocasionales realizadas en una crisis. Son una práctica sistemática de identificación de vulnerabilidades, establecimiento de resiliencia de múltiples fuentes mediante cualificación paramétrica y monitoreo de ciclos de vida de componentes antes de que la asignación fuerce una reacción. Esta metodología construye BOMs que se doblan ante la interrupción del suministro en lugar de romperse

La Trampa de Fuente Única

La dependencia de una sola fuente nace del deseo de simplicidad. Un equipo de diseño selecciona un capacitor, resistor o regulador de voltaje que cumple con las especificaciones, lo valida y bloquea ese número de parte exacto en el BOM. Compras lo. La fabricación lo usa. La pieza funciona, así que permanece. El enfoque parece eficiente porque elimina decisiones durante la producción, pero sacrifica la conveniencia a corto plazo por una fragilidad a largo plazo. Crea un punto único de falla

La paradoja es más profunda con los componentes “jellybean”—los resistores, capacitores y otras partes de mercancía que son funcionalmente intercambiables entre cientos de fabricantes. Estas piezas, por definición, son abundantes y estandarizadas. Sin embargo, los BOMs comúnmente especifican un fabricante y número de parte para un capacitor cerámico de 0.1µF como si no existiera ningún equivalente. Cuando esa pieza específica entra en asignación o alcanza su fin de vida, la línea de producción se detiene. El equipo busca la pieza exacta o acelera un proceso de cualificación que debería haberse hecho meses antes en condiciones controladas

Las consecuencias van más allá de los retrasos. Una dependencia de fuente única obliga a decisiones reactivas en el peor momento posible, cuando el inventario se ha agotado, los plazos son largos y la presión para enviar es máxima. La ingeniería debe elegir: aceptar un sustituto no calificado, pagar un precio premium por inventario escaso, o detener la producción para rediseñar. Cada opción conlleva riesgos que la multifuente proactiva habría eliminado

Nuestra posición es inamovible. La dependencia de fuente única de piezas jellybean no tiene lugar en un BOM resiliente

Resiliencia de Múltiples Fuentes, No Planes de Respaldo

El término “componente alternativo” a menudo implica una copia de seguridad, una opción secundaria para cuando la pieza primaria no está disponible. Este enfoque es insuficiente. Los alternativos de múltiples fuentes no son planes de contingencia; son elementos estructurales de un BOM resiliente, diseñados en paralelo con el componente primario y cualificados según los mismos estándares paramétricos. El objetivo no es tener una pieza esperando en caso de emergencia. Es tener múltiples caminos de adquisición viables en todo momento, eliminando completamente la emergencia

Esto requiere un proceso de cualificación que vaya más allá de una descripción similar. Un capacitor de tantalio de 10µF de un fabricante no es automáticamente equivalente a uno de otro, incluso si ambos cumplen con la misma especificación nominal. La clasificación de voltaje, coeficiente de temperatura, resistencia serie equivalente (ESR), tolerancia de corriente de ripple y modos de falla pueden variar. Un alternativo que parece equivalente en una hoja de datos puede comportarse de manera diferente bajo las cargas eléctricas y térmicas específicas de tu circuito, llevando a fallos en campo que se remontan a un proceso de cualificación débil

Por qué no todos los alternativos son iguales

El riesgo de equivalencia superficial es mayor con componentes pasivos, donde la tentación de tratar todas las partes como intercambiables es más fuerte. Imagina un equipo de compras, presionado para asegurar inventario, que encuentra un condensador con la misma capacitancia, voltaje y tamaño de paquete. La fabricación lo sustituye sin informar a ingeniería. Meses después, surge un patrón de fallas prematuras. Un análisis de causa raíz revela que el condensador alternativo utilizaba un dieléctrico diferente con menor estabilidad a temperaturas, causando una deriva en la capacitancia que sacó el circuito del rango especificado. El costo de las fallas en campo, devoluciones y daño a la reputación eclipsa cualquier ahorro del proceso de compra acelerado.

Esto no es un hipótesis. Es el resultado predecible de tratar la calificación de componentes como una tarea administrativa—igualar especificaciones en papel—en lugar de una disciplina de ingeniería. La lección no es que las alternativas sean riesgosas, sino que una alternativa no calificada es un cambio no controlado en el diseño.

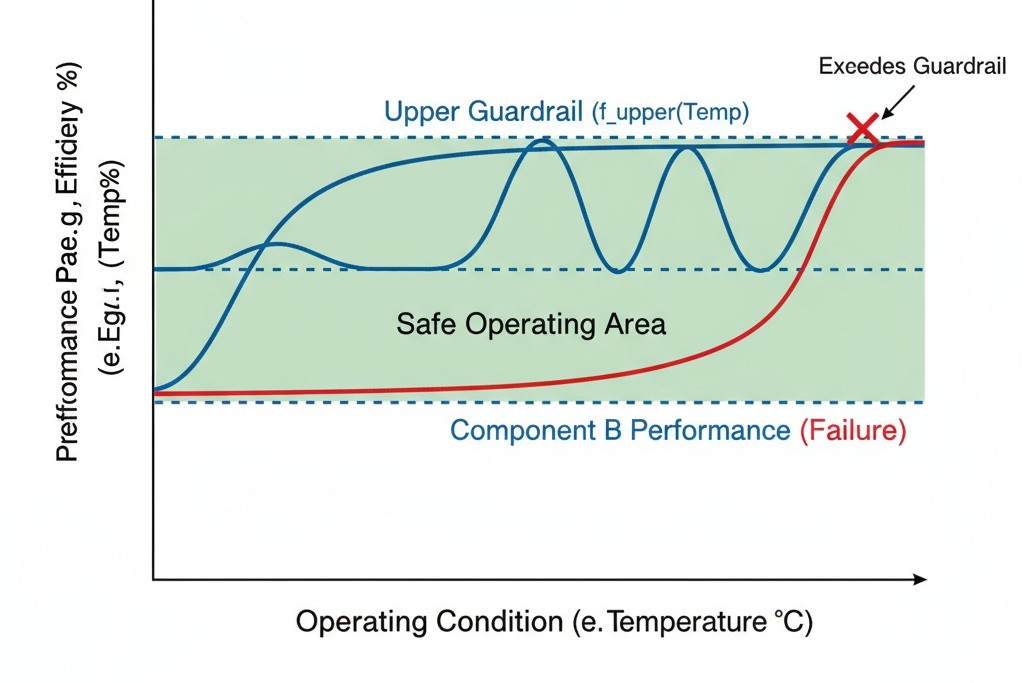

Las Guardas Paramétricas Definen la Verdadera Equivalencia

Una alternativa calificada es aquella verificada para operar dentro de límites paramétricos definidos en todas las condiciones que el circuito experimentará. Estos límites son las guardas—los límites dentro de los cuales cualquier componente, independientemente del fabricante, funcionará de manera idéntica en tu aplicación. Establecer estas guardas transforma la selección de componentes de una decisión única en una especificación que múltiples partes pueden cumplir. La lista de materiales (BOM) evoluciona de ser una lista de partes específicas a una definición del esquema de rendimiento que esas partes deben cumplir.

Esto significa ir más allá de los valores nominales de la hoja de datos. Las guardas deben tener en cuenta tolerancias, coeficientes de temperatura, envejecimiento y las interacciones con el circuito circundante. Un resistor de 10kΩ no es solo 10kΩ. Tiene una banda de tolerancia, un coeficiente de temperatura y una potencia nominal. Las guardas definen cuánto desvío es aceptable en cada parámetro sin afectar la función del circuito. Esos límites se convierten en los criterios absolutos para evaluar cualquier alternativa potencial.

Cualificación Cruzada con Barreras Paramétricas

La calificación paramétrica es el proceso de ingeniería que define y verifica estos límites de rendimiento. Comienza identificando los parámetros críticos—eléctricos, térmicos y mecánicos—y estableciendo el rango aceptable para cada uno. Estos rangos no son arbitrarios; se derivan de los márgenes de diseño del circuito, se informan mediante análisis de peor caso y se validan mediante pruebas. Un componente solo califica como una alternativa si se mantiene dentro de todas las guardas en todas las condiciones de operación.

Aquí es donde la calificación simple de forma, ajuste y función se queda corta. Verificar forma, ajuste y función confirma que una pieza tiene la misma huella física y pinout. Aunque necesario, no es suficiente para la electrónica. Dos resistores de montaje superficial 0805 pueden ajustarse a la misma huella en la placa, pero si uno está calificado para 0.125W y el otro para 0.1W, no son equivalentes en un circuito que disipa 0.12W. La forma y el ajuste coinciden, pero la función no. La calificación paramétrica cierra esta brecha verificando que también se alineen el comportamiento eléctrico y térmico.

Límites de parámetros eléctricos: Estas guardas definen los rangos aceptables para parámetros críticos de rendimiento. Para un regulador de voltaje, esto incluye rango de voltaje de entrada, precisión de salida, regulación de carga y respuesta transitoria. Para un condensador, incluye tolerancia, clasificación de voltaje, ESR, e impedancia a través de la frecuencia. Estos parámetros interactúan. La ESR de un condensador afecta el voltaje de rizado en una línea de alimentación, lo que a su vez afecta la estabilidad del regulador. Las guardas deben tener en cuenta estas interacciones.

Límites de rendimiento térmico: Las guardas térmicas abordan cómo se comporta un componente con la temperatura y cuánto calor genera. El valor de un condensador cerámico puede variar en {%} a lo largo de su rango de operación dependiendo de su dieléctrico. Si el circuito depende de una capacitancia estable para el temporizado, esa variación es inadmisible, y el coeficiente térmico se vuelve una guarda crítica. Asimismo, la resistencia térmica de un componente determina cómo calienta la PCB, afectando su propia fiabilidad y la de las partes cercanas. Un alterno con mayor resistencia térmica podría crear un punto caliente que degrade las conexiones de soldadura.

Tolerancias mecánicas y ambientales: Estas guardas garantizan que el componente soporte las tensiones físicas de la aplicación, incluyendo vibración, choque, humedad y ciclos térmicos. Un condensador de tantalio falla de manera diferente bajo sobrevoltaje que un condensador electrolítico de aluminio. En aplicaciones críticas para la seguridad, el modo de falla en sí mismo se convierte en una guarda; una alternativa no debe introducir nuevos mecanismos de falla. Las calificaciones ambientales son cruciales en condiciones adversas, donde la humedad o atmósferas corrosivas pueden acelerar la degradación.

Documentar estas guardas en la BOM la transforma de una lista de piezas en una especificación de ingeniería. En lugar de un número de pieza, la entrada en la BOM especifica los parámetros requeridos y sus rangos aceptables, junto con una lista de números de pieza del fabricante pre-verificados. Esto proporciona a compras criterios claros para la adquisición, mientras que la ingeniería mantiene la intención del diseño.

Para equipos que heredan BOMs con una sola fuente consolidada, este proceso se puede realizar a la inversa. Trabajar desde el componente actual para definir los parámetros críticos que lo hicieron aceptable. Analizar el circuito para determinar cuáles de esos parámetros realmente afectan el rendimiento y definir tolerancias basadas en los márgenes de diseño existentes. Aunque más restringido que diseñar con guardas desde el inicio, todavía permite calificar alternativas sin un rediseño completo.

Monitoreo Proactivo de la Compra Última Vez

Un aviso de Compra Última Oportunidad (LTB) es un anuncio del fabricante de que un componente será descontinuado, generalmente con un plazo de seis a doce meses para realizar pedidos finales. Un aviso LTB nunca es una sorpresa. Es el fin del ciclo de vida de un producto, señalado por años de demanda en declive, tecnología de proceso obsoleta o cambios estratégicos. Cuando llega el aviso, el componente ya ha mostrado señales de advertencia que una supervisión proactiva habría detectado.

La supervisión proactiva de LTB cambia la respuesta de reactiva a estratégica. El aviso LTB se convierte en una confirmación de una tendencia, no en el inicio de una crisis. Esto requiere rastrear continuamente no solo anuncios formales, sino también indicadores líderes como disponibilidad en declive, tiempos de entrega crecientes y cambios en el stock de los distribuidores. Cuando aparecen estas señales, el proceso de revisión de la salud del BOM señala el componente, activando la calificación de alternativos o la planificación del rediseño mucho antes de que el aviso LTB obligue a tomar una decisión bajo presión.

Cuando llega un aviso LTB, la matriz de decisiones depende del ciclo de vida del producto, el papel del componente y si existen alternativos calificados. Si el BOM ya incluye un alternativo verificado, la decisión es simple: cambiar la compra y confirmar el suministro. Si no, el equipo debe elegir entre bloquear el inventario LTB, acelerar la calificación de alternativos o rediseñar el circuito.

- Bloquear inventario LTB tiene sentido si el producto también está cerca de su fin de vida o si un reemplazo requeriría recertificación. El riesgo es un error de pronóstico. Sobreestimar la demanda y habrás bloqueado capital en inventario obsoleto. Subestimar, y no podrás cumplir con los pedidos una vez que se agote el stock.

- Cambiando a una alternativa calificada es el camino preferido. Aquí es donde la revisión proactiva de salud da sus frutos. Un componente señalado como “en riesgo” meses antes permite tiempo para una calificación rigurosa y una transición controlada en su cronograma, no en el del fabricante.

- Rediseñando el circuito es la opción más intensiva, pero puede ser necesaria si no existe una alternativa y el ciclo de vida del producto justifica la inversión. Este escenario revela el verdadero costo de no diseñar para la resiliencia. Un componente crítico de fuente única —un sensor especializado, un IC propietario— puede retener a un producto como rehén. La monitorización proactiva proporciona el tiempo para tomar decisiones de rediseño estratégicas, pero no puede eliminar el trabajo en sí.

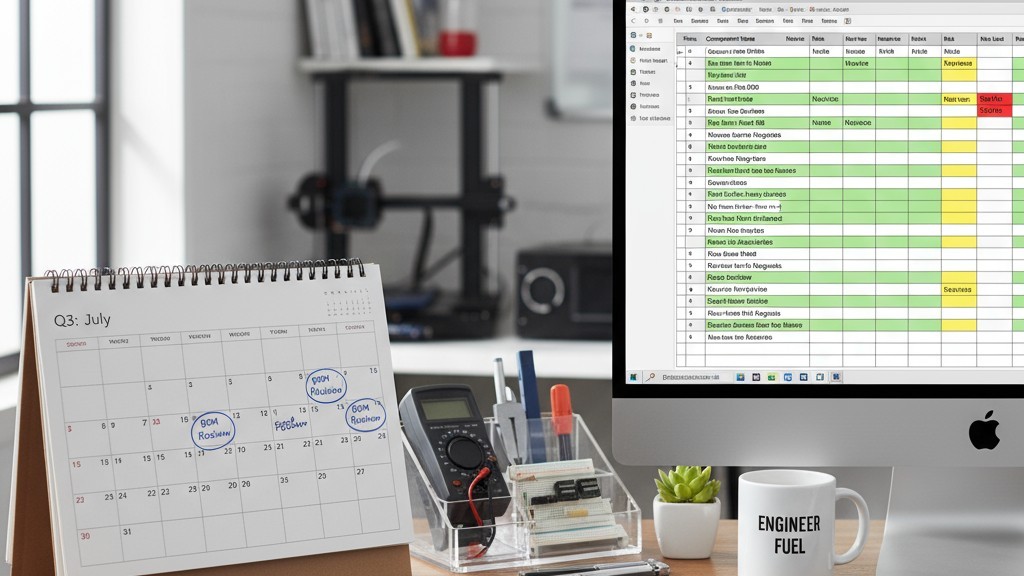

Establecer un Ritmo de Chequeo de Salud del BOM

Las revisiones de la salud de la BOM deben ser un ritmo, no una reacción. Una revisión trimestral es una buena línea base para la mayoría de los productos, ofreciendo visibilidad regular sobre el riesgo de los componentes sin abrumar al equipo de ingeniería. Esta revisión escanea el estado del ciclo de vida de cada componente, las tendencias de disponibilidad y si las alternativas existentes siguen siendo viables. Es una revisión diagnóstica para identificar partes que han pasado a una categoría de mayor riesgo.

Para productos de alto volumen o críticos para la seguridad, la monitorización continua es mejor. Las herramientas automatizadas pueden seguir cambios en tiempo real en la disponibilidad, niveles de inventario y anuncios del fabricante, activando alertas cuando se cruzan umbrales. Esto cambia la revisión de salud de una revisión programada a una práctica basada en eventos, centrando la atención solo donde es necesaria.

Ciertos eventos deben activar una revisión de salud inmediata, independientemente de la cadencia:

- Nuevo producto o revisión de diseño importante

- Aviso de asignación de componentes de un distribuidor

- Un anuncio de fin de vida (EOL) o retirada del proveedor

- Un aumento significativo en los tiempos de entrega de una pieza crítica

- Descubrimiento de un nuevo componente de fuente única en una lista de materiales (BOM) existente

- Una fusión o adquisición que afecta a un proveedor clave

Integrar controles de salud con ciclos de liberación de diseño y adquisición asegura que se considere la resiliencia antes de hacer compromisos. Una revisión durante la revisión del diseño, antes de construir los prototipos, permite cambios cuando el costo es menor. Una revisión antes de realizar pedidos grandes de inventario evita bloquear el riesgo de suministro. El objetivo es hacer de la resiliencia de la BOM un criterio central de diseño, evaluado con el mismo rigor que el rendimiento o el costo.

Este ritmo desarrolla músculo organizacional. La primera revisión de salud en una BOM heredada probablemente revelará docenas de vulnerabilidades de fuente única. La segunda, un trimestre después, abordará un conjunto más pequeño de nuevos riesgos. Con el tiempo, la práctica pasa de hacer frente a incendios a mantener. La BOM evoluciona de un artefacto frágil a una especificación resistente que supera las inevitables escaseces.