Cada placa de circuito impreso comienza su vida como una lámina estandarizada de laminado, generalmente recubierta de cobre FR4. Esta es la única verdad fundamental en el proceso de fabricación que la física no permite negociar.

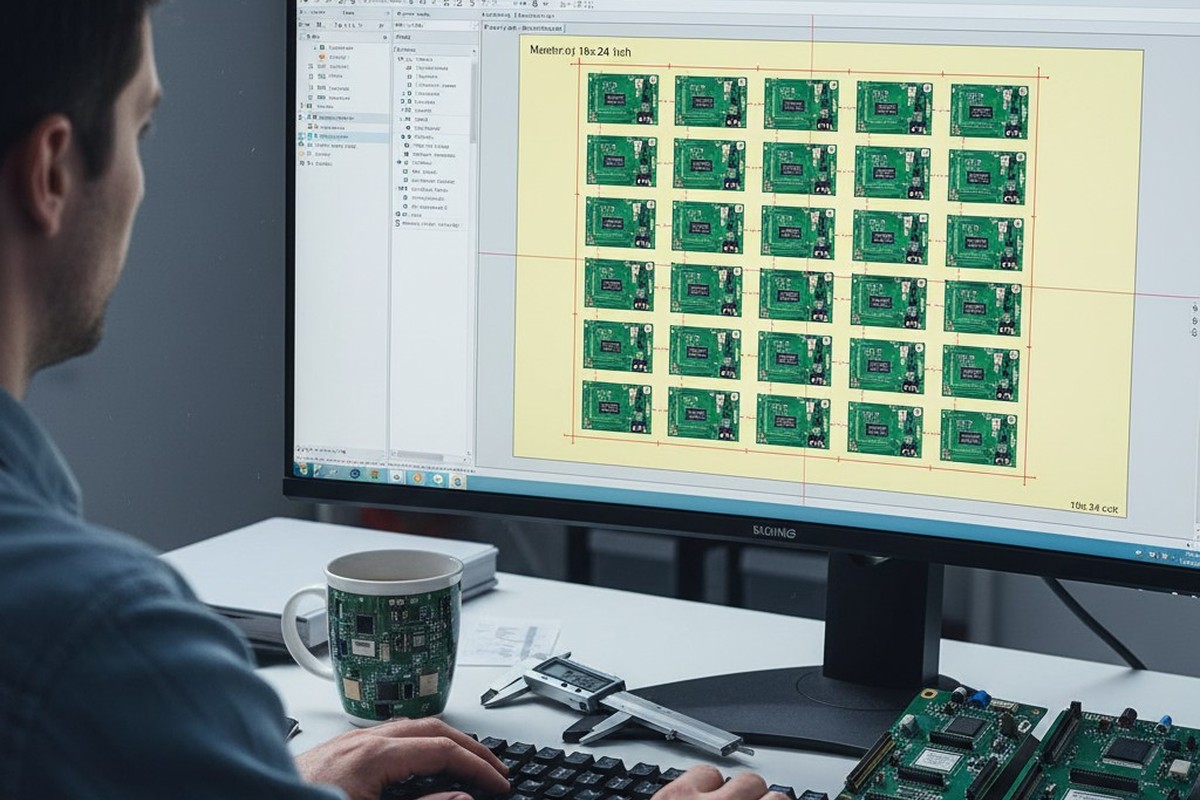

Cuando un archivo de diseño llega a la casa de fabricación, lo primero que hacen los ingenieros de CAM es intentar adaptar tus dimensiones arbitrarias a este lienzo fijo. Si tu placa mide 100mm por 100mm, pueden caber doce unidades en una hoja. Si la diseñaste para que fuera de 98mm por 98mm, podrían caber dieciséis. Esa decisión única—que a menudo se toma arbitrariamente por un diseñador que mira en un vacío CAD en lugar de en el piso de fábrica—acaba de aumentar el costo unitario en un treinta por ciento.

Estás pagando por el aire. En la industria, lo llamamos “recorte” o “desperdicio de web”, pero funcionalmente, es dinero que pagaste y que la fábrica debe pagar a un servicio de eliminación para llevarse. El modelo de precios para las PCBs no es lineal basado en la pulgada cuadrada de la placa final; es una función escalonada basada en cuántas unidades sobreviven al corte desde la hoja maestra. El material más caro en tu producto suele ser lo que termina en la basura detrás de la máquina de grabado.

La Constante Fundamental

El universo de la fabricación de electrónica gira en torno a la lámina de 18 pulgadas por 24 pulgadas. Aunque existen formatos más grandes como 21×24, y lotes de volumen masivo (piensa en 500k unidades) podrían justificar un tamaño de web personalizado del proveedor, la lámina de 18×24 es el límite máximo para la gran mayoría de la producción.

Pero no puedes usar todo. Aquí es donde la confusión de “área de trabajo” destruye los márgenes de ganancia. Un diseñador suele asumir que tiene 18 pulgadas de ancho para jugar. No es así. La maquinaria de fabricación necesita agarrar los bordes del panel para sumergirlo en bañeras de plating y transportarlo por las líneas de grabado.

Estos “márgenes de manejo” suelen consumir una pulgada completa del perímetro: medio pulgada en los cuatro lados. Esto reduce tu realidad útil de 18×24 a una área de trabajo de 16×22. Si el diseño de tu panel requiere 16.5 pulgadas de ancho, acabas de obligar a la fábrica a girar la matriz o reducirse a un tamaño estándar más pequeño y menos eficiente, aumentando instantáneamente el porcentaje de desperdicio.

Es fundamental distinguir entre “Modo Prototipo” y “Modo Producción” aquí. Una tienda de prototipos puede venderte un “precio fijo” por algunos tableros y absorber el costo del desperdicio ellos mismos para ganar tu negocio. Están subvencionando tu ineficiencia. Cuando pasas a volúmenes de producción de 10k o 50k unidades, esa subvención desaparece. Se te factura por cada pulgada cuadrada de la hoja maestra, utilizada o no.

El Impuesto Invisible de la Herramienta

Una vez que aceptas los límites de la hoja, debes tener en cuenta el espacio entre las placas. En una herramienta CAD, es fácil colocar dos PCBs a cero milímetros de distancia. En el mundo físico, las herramientas de corte tienen masa y ancho.

Si eliges enrutarlas fuera del panel—cortándolas físicamente—debes dejar espacio para la fresa del enrutador. El ancho estándar en la mayoría de las fábricas de Shenzhen o domésticas es aproximadamente 2.4mm (unos 100 mils). A esto le llamamos “kerf”, el camino de destrucción que la herramienta talla a medida que avanza.

Si tienes una matriz de 10×10 de pequeñas tarjetas sensor y confías en el enrutado, estás creando diez canales verticales y diez horizontales de espacio vacío de 2.4mm. En un panel, eso suma pulgadas de laminado perdido—espacio que podría haber alojado dos o tres unidades más que generan ingresos. La despanelización no es solo una restricción mecánica; es una palanca financiera.

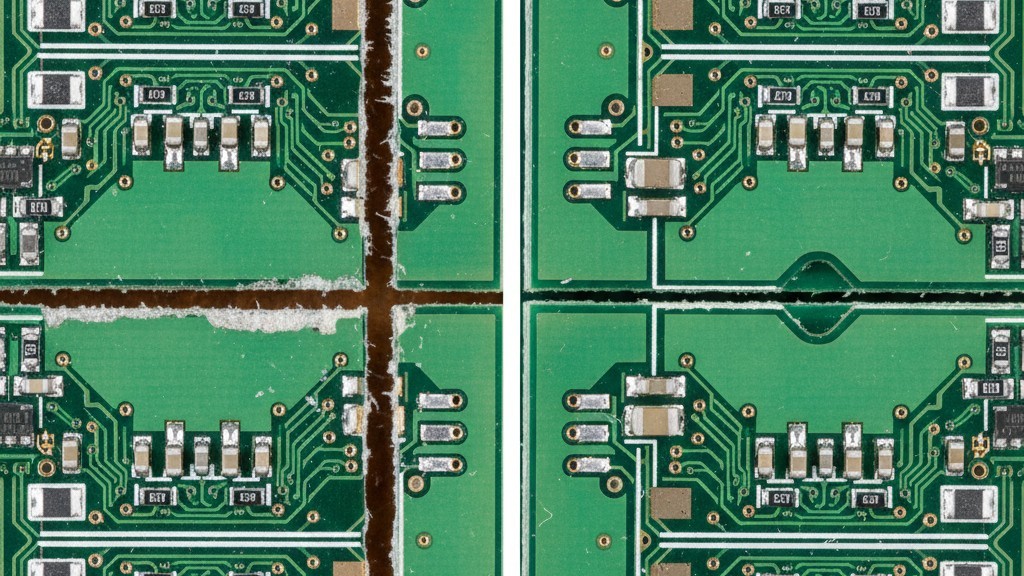

La alternativa es la marca en V. Este proceso corta una ranura en la parte superior e inferior de la tarjeta, dejando una delgada web de material para mantenerla en su lugar hasta que finalice el montaje. Es crucial que la marca en V requiera prácticamente cero espacio entre las tarjetas. Puedes apoyarlas directamente una contra otra.

Sin embargo, la marca en V es un instrumento toscamente. Solo puede cortar líneas rectas a lo largo de toda la longitud del panel; no puede detenerse a mitad de camino. Si tu tarjeta tiene conectores colgantes, curvas complejas o componentes sobresalientes del borde, la marca en V es físicamente imposible. Estás obligado a volver al enrutador, y a pagar el impuesto de 2.4mm.

No olvides las rieles. La casa de ensamblaje—las personas que colocan los chips en la tarjeta—necesita 'rieles de desperdicio' en el borde del panel para transportarlo por la línea SMT. Estos rieles suelen tener 0.5 pulgadas (12.7mm) de ancho. Contienen los fiduciales (objetivos ópticos para las cámaras de colocación) y los agujeros de tooling. Pagas por este laminado, pero nunca será parte de un producto vendido. Es un mal necesario estructural.

Las Matemáticas del Milímetro

Considera un escenario generalizado que se presenta en los departamentos de cotización todos los días. Imagina que un cliente solicita una tarjeta para un dispositivo IoT de consumo. El ingeniero mecánico, priorizando una estética específica del enclosure, bloquea las dimensiones del PCB en 98mm por 98mm.

La fábrica recibe los archivos. Aplican los márgenes de manejo a la hoja estándar de 18×24. Consideran las rieles de desperdicio de 10mm para el ensamblaje. Toman en cuenta el espacio del enrutador de 2.4mm porque la tarjeta tiene esquinas redondeadas (una decisión estética).

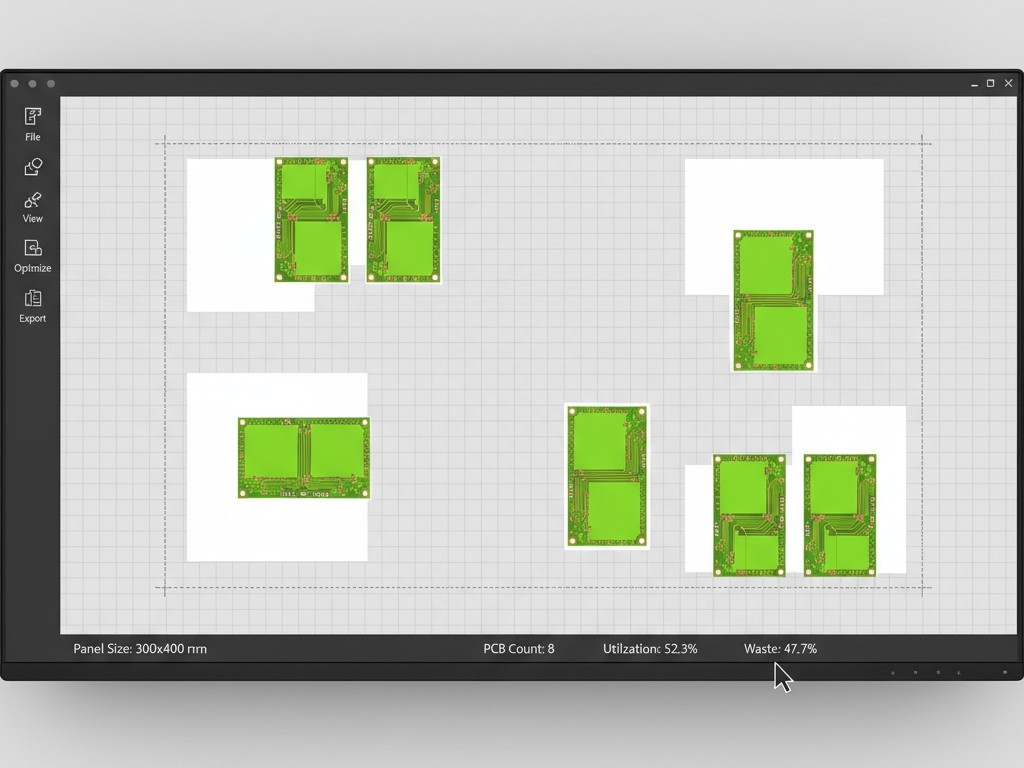

¿El resultado? La fábrica puede colocar exactamente seis tarjetas en un panel de trabajo. La utilización es pobre—quizás 55%. El resto es desecho.

Ahora, mira la geometría. Si esa tarjeta fuera de 96mm en lugar de 98mm—una reducción de solo 2mm—el ingeniero CAM podría rotar la matriz. De repente, las matemáticas cambian. Pueden anidar las tarjetas de manera diferente. Pueden colocar ocho tarjetas en ese mismo panel.

Eso es un aumento del 33% en el rendimiento con respecto a la misma hoja de materia prima. El costo del laminado, el cobre, la máscara de soldadura y el tiempo de máquina se dividen efectivamente entre ocho en lugar de seis. Esa reducción de 2mm reduce el precio unitario en aproximadamente $0.40. En una producción de 100,000 unidades, eso es $40,000 de ganancia pura encontrada en una fracción de 2mm de FR4.

Por eso, debes realizar la 'Verificación de geometría' antes de congelar las restricciones mecánicas. Toma el área de trabajo estándar (16×22) y divídela por tus dimensiones de tarjeta + espacio. Si el resultado es una fracción desordenada (por ejemplo, 4.2 tarjetas por fila), estás en la zona de peligro. Quieres enteros. Quieres ajustar exactamente 5.0 o 6.0 tarjetas.

A menudo hay resistencia aquí respecto a la estética. A los diseñadores les encantan las formas no rectangulares: círculos, formas en L, contornos complejos. Desde un punto de vista de fabricación, estos son los enemigos de la utilización. Una tarjeta en forma de L crea un espacio negativo que a menudo es imposible de llenar, incluso con anidamiento agresivo (girando cada otra tarjeta 180 grados). A menos que esa forma extra sea absolutamente crítica para la función del producto, redondea las esquinas. El desgaste de la herramienta de enrutado y el material de desperdicio son costos que no aportan valor al usuario final.

Integridad Estructural y La Trampa de Ensamblaje

Optimizar para pura densidad tiene un punto de ruptura, literalmente. Un panel que esté demasiado apretado, con demasiado material eliminado, pierde su integridad estructural.

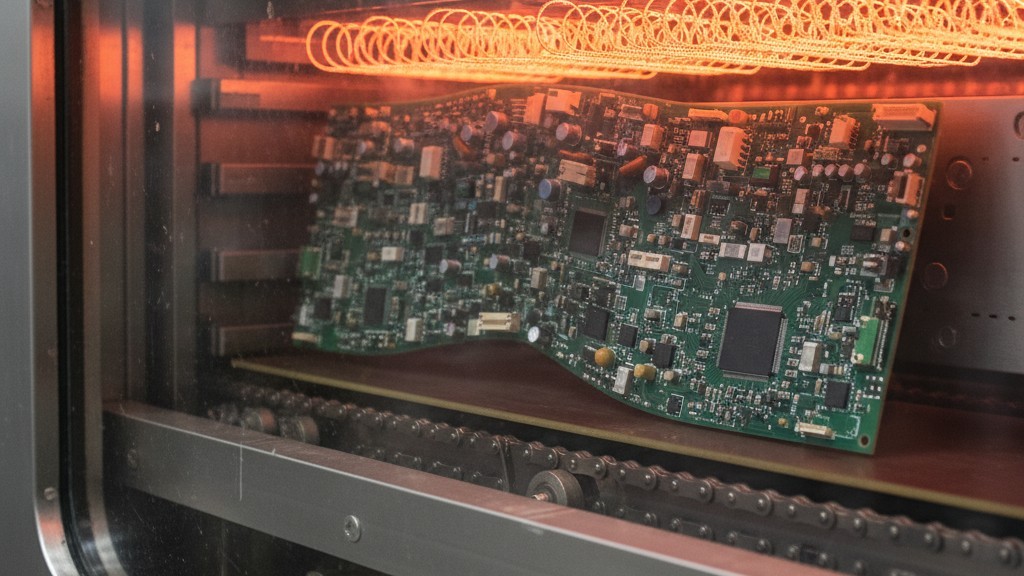

Durante el proceso de ensamblaje, el panel viaja en una cinta transportadora a través de un horno de reflujo donde las temperaturas alcanzan los 250°C. A ese calor, el material FR4 se suaviza. Si tienes 'mordiscos de ratón' (pestañas de ruptura) que son demasiado débiles, o si has enrutado demasiado material de soporte para encajar una tarjeta adicional, el panel se hundirá.

En los peores casos, el panel se rompe dentro del horno. Esto es un fallo catastrófico. Perderás las PCBs, los componentes caros montados en ellas y potencialmente dañarás la máquina de ensamblaje. Es una situación clásica de “ahorrar en laminado y gastar en reparaciones”. Ahorraste 5% en utilización de laminado pero redujiste tu rendimiento de ensamblaje en 10% debido a paneles deformados o rotos.

También está la cuestión de las “X-outs”. En producción de alto volumen, es estadísticamente probable que algunas áreas en una hoja grande de laminado tengan defectos (errores de grabado, residuos). Si exiges que cada panel entregado tenga 100% de buenas placas, la fábrica tiene que desechar paneles enteros solo porque una unidad de doce falló. Esto aumenta mucho tus costos.

Si permites las “X-outs”—marcando la placa defectuosa con un marcador negro pero enviando el resto del panel—permites que la fábrica ahorre las unidades buenas. La mayoría de los fabricantes contractuales pueden gestionar las X-outs; sus máquinas simplemente omiten el área defectuosa. Confirma esto con tu casa de ensamblaje, pero nunca prohibas las X-outs a menos que disfrutes quemar dinero.

La Revisión Final

El momento más costoso para aprender sobre el panelizado es después de que el diseño está terminado. El momento más barato es durante la fase de concepto. Antes de bloquear una dimensión, llama a la fábrica. Pregúntales por su “tamaño de panel de trabajo estándar” y sus reglas de espaciado preferidas. No confíes en los valores predeterminados en tu software CAD, y ciertamente no asumas que las especificaciones de la tienda de prototipos se aplican a la línea de producción.

Toma tus dimensiones propuestas, añade la separación del router de 2.4mm (o 0mm para V-score), añade las guías laterales y observa cuántos caben en 16×22. Si la respuesta involucra mucho espacio vacío, cambia la dimensión. La física no se ajustará a tu diseño; tu diseño debe ajustarse a la física del material.