Probablemente has estado en una sala de conferencias, mirando una pantalla de proyector que muestra una imagen borrosa y de bajo contraste de una unidad que acaba de salir de la línea. Las pruebas eléctricas pasaron. Las verificaciones funcionales pasaron. La placa se enciende, el sensor se inicializa y los datos fluyen. Sin embargo, la imagen parece haber sido tomada a través de una ventana sucia.

La reacción inmediata del departamento de compras es culpar al proveedor de vidrio por un recubrimiento defectuoso o al fabricante del sensor por un lote malo. Pero si estás mirando una unidad óptica sellada, ya sea un módulo LIDAR, una cámara automotriz o un endoscopio médico, el culpable rara vez es el vidrio. Es la química invisible que ocurre a cinco milímetros en la placa de circuito impreso.

La brecha entre “lo suficientemente limpio para electrones” y “lo suficientemente limpio para fotones” es donde millones de dólares en inventario se pierden. En la fabricación electrónica estándar, la limpieza se define por la resistencia. Si el residuo dejado en la placa no conduce electricidad a través de las almohadillas, la placa se considera limpia. Esta es la lógica de los protocolos IPC-610 y J-STD-001 estándar.

Sin embargo, a la óptica no le importa la resistencia; le importa la volatilidad. Un residuo que es perfectamente benigno eléctricamente puede seguir siendo químicamente activo, esperando un disparador para desprenderse de la placa y redepositarse en la superficie más fría cercana. En una carcasa sellada, esa superficie es siempre el lado interno de tu lente.

Los equipos de firmware a menudo diagnostican erróneamente esto como ruido del sensor. Los ingenieros pasarán semanas ajustando algoritmos ISP, aumentando niveles de negro o luchando contra ruido de patrón fijo que parece desplazarse con el tiempo. Si ves ruido que se correlaciona con la temperatura del dispositivo o el tiempo de operación, deja de programar. No estás luchando contra la ganancia. Estás luchando contra una capa física de smog polimerizado que se ha condensado directamente sobre las microlentes de tu sensor CMOS. Ninguna cantidad de código puede limpiar un contaminante físico.

La química de la cámara sellada

El principal culpable en este drama es la pasta de soldar “No-Clean”. El nombre en sí es uno de los errores más peligrosos en la cadena de suministro óptica. “No-Clean” no significa “Sin residuo”; significa que el residuo dejado es no corrosivo y eléctricamente seguro para dejar en la placa. En un ambiente abierto, como un router de consumo, esto está bien. Los volátiles se evaporan en la habitación y los sólidos permanecen.

Pero un módulo óptico es un ecosistema cerrado. Cuando sellas una PCB dentro de una carcasa IP67, creas un microclima.

Considera la física cuando esa unidad se enciende. Los procesadores y los circuitos integrados de gestión de energía se calientan. El aire dentro de la carcasa se expande y la presión de vapor aumenta. El residuo de pasta de soldar “benigno” en las uniones de soldadura, específicamente los activadores de bromuro y los portadores de colofonia, comienza a liberar gases. No necesita hervir; solo necesita sublimarse. Estas partículas microscópicas flotan a través de las corrientes de convección internas de la carcasa.

Eventualmente, la unidad se apaga. La carcasa se enfría. La ventana de vidrio, siendo la barrera más delgada hacia el mundo exterior, se enfría primero. El vapor se condensa en ese vidrio frío, formando una neblina que a menudo es invisible al ojo desnudo pero opaca para un láser o sensor.

Hemos visto esto ocurrir en entornos de alta exigencia, como unidades LIDAR para camiones autónomos. Una unidad puede pasar todas las pruebas en la planta, pero después de 200 horas de funcionamiento, la ventana desarrolla una película lechosa. La espectrometría de masas a menudo revela que esto no es un defecto en el recubrimiento del vidrio, sino una capa de colofonia de pasta de soldar polimerizada que migró desde una unión de soldadura “limpia” a pocos centímetros. Esto no es un fallo de la pasta para hacer su trabajo. Es un fallo del ingeniero al no entender que una unidad óptica sellada es efectivamente una cámara de destilación.

Algunos ingenieros intentan resolver esto aplicando un recubrimiento conformal, asumiendo que sellar la placa atrapará la suciedad. Esto a menudo resulta contraproducente. Si recubres una placa que no ha sido químicamente limpiada de residuos, esencialmente estás atrapando humedad y solventes contra el laminado. Cuando la placa se calienta, esos volátiles se expanden, creando burbujas o delaminación. Peor aún, el propio recubrimiento puede liberar gases si no se cura adecuadamente. No puedes sellar la suciedad; tienes que eliminarla.

El calor es el fiscal

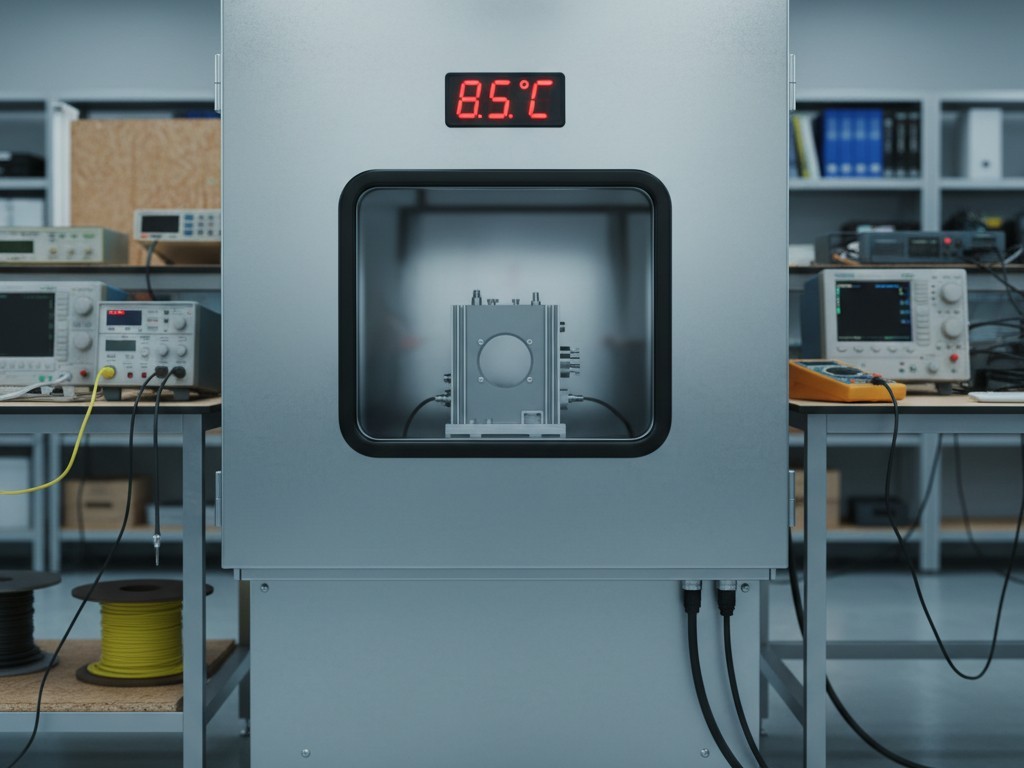

El residuo es paciente. Puede permanecer inofensivamente en una placa durante meses, solo para causar una falla en campo cuando cambian las estaciones. Por eso el ciclo térmico no es opcional para productos ópticos. Si solo estás probando la calidad de imagen a temperatura ambiente en un laboratorio, no estás validando el producto. Solo estás validando su latencia.

El modo de falla a menudo parece un “efecto fantasma” o un enfoque suave que aparece solo en ambientes calurosos—por ejemplo, una cámara de seguridad montada en Phoenix en julio—y desaparece cuando la unidad se enfría. Esta es la firma del residuo móvil. A 60°C, la viscosidad de ciertos residuos de flux disminuye, permitiéndoles desplazarse. Alternativamente, el calor aumenta exponencialmente la tasa de liberación de gases. Para cuando regresas la unidad al laboratorio de análisis de fallas, el residuo puede haberse solidificado nuevamente o los volátiles pueden haberse dispersado, dejándote con una resolución de “No se pudo duplicar”.

Debe someter el sistema a estrés para ver la suciedad. El ciclo térmico actúa como un proceso de envejecimiento acelerado para la contaminación, forzando una migración que de otro modo tomaría seis meses en ocurrir en seis días. Si no está haciendo pasar sus unidades de calificación óptica por un ciclo de -40°C a +85°C mientras monitorea la calidad de la imagen, está volando a ciegas.

La paradoja del lavado

La reacción lógica al problema de “No-Limpieza” es exigir que el fabricante por contrato (CM) lave las placas. “Solo pásalas por el limpiador acuoso,” dices.

Aquí es donde se abre la segunda trampa. Lavar una placa es de alto riesgo; si lo haces incorrectamente, probablemente estarás peor que si la hubieras dejado sucia.

Imagina un sistema estándar de lavado en línea. Rocía agua caliente y un saponificador (jabón químico) sobre la placa para disolver el flux, la enjuaga con agua desionizada y la seca con cuchillas de aire. Suena perfecto. Pero camina por la planta de un fabricante por contrato en Suzhou o Guadalajara y mira el tanque de lavado. Si el encargado de línea está recortando costos, ese tanque podría estar saturado con flux disuelto. Se convierte en un baño de agua sucia, rociando tus placas con una solución concentrada de los mismos contaminantes que intentas eliminar.

Cuando una placa pasa por un lavado sucio, o si el agua de enjuague no se monitorea por turbidez, obtienes residuos mucho más insidiosos que el flux original. Los saponificadores tienen baja tensión superficial; les encanta deslizarse bajo componentes con poco espacio, como BGAs o QFNs. Una vez atrapados allí, las cuchillas de aire no pueden secarlos. Terminas con un charco de lodo conductor oculto bajo tu procesador principal. Con el tiempo, esto causa crecimiento dendrítico—bigotes metálicos que crecen entre las almohadillas y las cortocircuitan.

Esto conduce al juego de culpar a la “Lente Defectuosa”. Ves una mancha en la imagen y rechazas el lote del proveedor de lentes. Pero si desmontas la unidad, podrías encontrar que el “hongo” en la lente es en realidad una dendrita que creció a partir de un bolsillo atrapado de detergente, migró por la superficie del PCB y se acercó al camino óptico. Un tanque de lavado saturado deposita más suciedad de la que elimina, y la deposita en lugares que no puedes limpiar.

Redefiniendo “Limpieza” para Óptica

Para resolver esto, tienes que dejar de depender de muletas estándar de la industria. IPC-610 Clase 3 es un estándar de mano de obra, no un estándar de limpieza óptica. Te dirá si tus uniones de soldadura están brillantes y si tus componentes están rectos. No te dirá si la placa empañará tu lente.

Necesitas pasar de pruebas globales a pruebas locales. El estándar industrial para limpieza es la prueba ROSE (Resistividad de Extracto de Solvente), que sumerge toda la placa en una solución y mide cuánto baja la resistividad. Te da una puntuación promedio de limpieza para toda el área superficial. Esto es inútil para óptica. Puedes tener una placa perfectamente limpia con una mancha pesada de flux justo al lado del sensor de imagen. La prueba ROSE promedia esa mancha a cero, pero el sensor la ve como una falla catastrófica.

La solución es especificar “Limpieza Óptica” en las notas de tu dibujo. Esto significa exigir pruebas localizadas de Cromatografía Iónica (IC) en las áreas críticas alrededor del sensor. Significa especificar los límites exactos permitidos de iones específicos—cloruro, bromuro, sulfato—en lugar de un “aprobado/reprobado” genérico. Significa auditar el proceso de lavado para asegurar que los sensores de turbidez estén activos y que la química de lavado se cambie según el volumen de placas, no solo por días calendario.

No puedes confiar en el “proceso estándar” para proteger tu sistema óptico. El proceso estándar está diseñado para cosas que no ven. Si quieres una imagen clara, tienes que tratar el PCB no solo como un circuito, sino como un componente óptico por derecho propio.