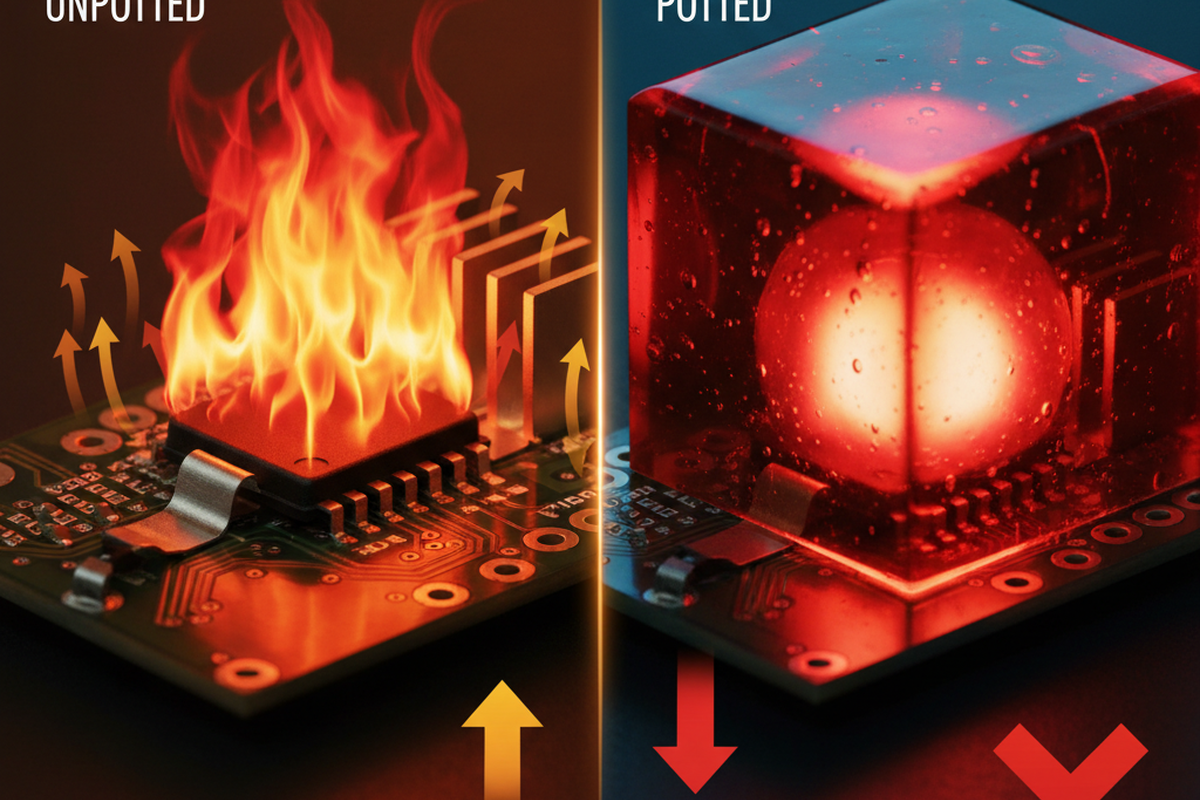

Un módulo industrial sellado puede sentirse fresco al tacto mientras cocina internamente su etapa de potencia. Esa discrepancia es un patrón familiar en la pila de devoluciones: una placa hecha «robusta» con un bloque brillante y completamente encapsulado, donde la falla pasó de ser algo mecánico y reparable a algo térmico y costoso.

Las herramientas que lo revelan no son exóticas. Las instantáneas térmicas de un FLIR E6/E8 y un tipo K pegado a una pestaña de MOSFET con Kapton suelen ser suficientes para mostrar el nuevo punto caliente que creó la encapsulación. La realidad incómoda es que el encapsulado cambia el diseño térmico del producto, guste o no a nadie.

Lo mismo sucede mecánicamente. Un conector que actúa como una palanca en el borde de una PCB no se vuelve «buen diseño» solo porque esté enterrado en resina. El camino de carga todavía existe; solo es más difícil de ver y más difícil de arreglar después.

El encapsulado no es un paso de acabado. Es un rediseño.

Cuando los equipos piden «servicios de staking y encapsulado que endurecen los ensamblajes sin atrapar calor», en realidad están pidiendo un proceso que mantiene dos ideas a la vez: inmovilizar lo que necesita ser inmovilizado, pero mantener la rechazo de calor y las realidades del servicio intactas. La única forma coherente de hacerlo es dejar de tratar la química como la primera decisión y empezar a tratarla como la última irreversible.

Dibuja los Dos Caminos Antes de Elegir Química

Hay una razón por la que la mejor «recomendación de compuesto» comienza negándose a recomendar algo. Si el modo de falla no tiene nombre, la elección es conjetura. Una guía de campo útil obliga a dos bocetos a lápiz en la mente del lector: el camino de carga mecánica y el camino térmico.

El boceto mecánico suele ser más feo de lo que la gente quiere admitir. En una construcción impulsada por cronograma, una pantalla de vibración aleatoria aflojó un conector de placa a cable. El instinto fue encapsular completamente todo el ensamblaje como una solución rápida. Un líder de calidad de CM ve esa sugerencia todo el tiempo porque suena como una acción única.

La solución que realmente funcionó fue más aburrida: una sujeción del arnés mediante una abrazadera en P para que la masa del arnés dejara de tirar del cuerpo del conector, además de un staking controlado del conector aplicado con una jeringa para evitar que el conector se balanceara. Esa placa luego necesitó un cambio de regulador, y como no estaba enterrada, la reparación fue un trabajo de 20 minutos en lugar de una decisión de excavación. La química reforzó un camino de carga corregido; no lo reemplazó.

El boceto térmico es aún más fácil de romper con buenas intenciones. Si el diseño original dependía de alguna convección dentro de una carcasa—incluso la convección accidental en una caja IP65–IP67 con un poco de volumen de aire interno—el encapsulado puede borrarla. El único camino de calor real que queda se vuelve conducción a través de planos de cobre, interfaces y hacia un chasis o placa trasera. Si esa pila de conducción no es deliberada (planitud, presión de contacto, una estrategia real de TIM, una abrazadera mecánica), el material encapsulante actúa como una manta. También puede ser una manta confusa, porque «conductor térmico» en una hoja de datos suena como una promesa.

Las fallas por vibración a menudo aparecen en la misma reunión, culpadas por «vibración» pero enraizadas en el sujeción. Las frases clave son consistentes: «el conector sigue rompiéndose en vibración», «reinicios intermitentes durante la prueba de vibración», «cables que tiran del conector de la PCB». En esos casos, las primeras preguntas no son sobre epoxy versus silicona. Son sobre dónde está atado el arnés, si hay un soporte o espaciador que crea un camino de carga hacia el chasis, y si el sobrehang del conector actúa como una palanca. Corrige esa geometría y restricción, y la cantidad de química requerida generalmente se reduce drásticamente.

Las térmicas tienen su propia frase de trampa: «Usamos un encapsulado de alto‑k y aún así funciona caliente». Esa frase necesita una corrección no negociable: la resistencia térmica escala con el grosor. El modelo mental es (R_{th} = t/(kA)). Si el grosor (t) aumenta porque se formó un menisco o la geometría de relleno se volvió descuidada, un número (k) más alto se borra rápidamente. Por eso, la pregunta más útil sobre un compuesto «conductor térmico» no es la conductividad en el encabezado; es «¿Qué grosor y condiciones de contacto existirán realmente en la construcción?»

Aquí es donde los proveedores y los equipos se separan. Un proveedor puede traer una hoja de datos a una reunión de 2024 y afirmar que un cambio mágico de material resolverá los puntos calientes; el resultado real depende de pruebas de dispensación, control de grosor, programa de curado y interfaces. En imágenes térmicas lado a lado de pruebas con geometría simple, una aplicación delgada y bien acoplada puede mejorar delta‑T, mientras que un menisco grueso y desigual puede empeorar el punto caliente simplemente porque el grosor domina las matemáticas. El nombre de la familia del material no puede salvar una geometría mala.

La Escalera: De Menos Irreversible a Más Irreversible

Un enfoque defendible para endurecer ensamblajes tiene una columna vertebral: hacer lo menos irreversible que resuelva el mecanismo. Esto no es ideología. Los movimientos irreversibles crean nuevos modos de falla y borran las opciones de reparación.

La escalera se ve así: higiene mecánica y restricción primero, luego estacado dirigido, luego encapsulación selectiva (presa y relleno, soporte local donde la masa lo requiera), luego mejoras en la estrategia de cierre, y solo entonces el llenado completo como último recurso con una salida térmica documentada y un modelo de servicio documentado.

El peldaño número dos—el estacado—se subestima porque carece de dramatismo. Sin embargo, es extremadamente efectivo cuando el mecanismo es un conector que se balancea, electrolíticos altos o un inductor pesado que intenta flexionar la placa. La clave es que el estacado debe tener una descripción de trabajo: detener el movimiento en una interfaz conocida, reducir la tensión en las juntas de soldadura y hacerlo sin precargar partes frágiles. Un patrón de estacado que bloquea el cuerpo del conector mientras el arnés está correctamente asegurado refuerza una solución de camino de carga en lugar de ocultar una falla en el camino de carga.

La encapsulación selectiva es el peldaño donde las personas se vuelven reflexivas o imprudentes. Hecho con cuidado, es una negociación con la física: inmovilizar a los infractores de alta masa, dejar componentes que generan calor con un camino térmico claro y dejar puntos de falla comunes accesibles.

En un módulo de comunicaciones ferroviarias que sufrió desgaste en el conector y reinicios intermitentes, la intuición del cliente fue llenado completo porque "algo debe estar soltándose". La correlación real fue caídas de suministro cuando el movimiento del arnés perturbaba el conector. La solución fue estacado del conector más una presa de silicona y relleno alrededor de dos inductores pesados, manteniendo el área del IC de potencia accesible porque la reparación en depósito era un requisito contractual rastreado en una hoja de cálculo DVP&R. La falla intermitente desapareció después de ciclos ambientales, y el equipo de depósito no tuvo que tratar el ensamblaje como un artefacto. Esto es lo que se supone que significa "selectivo": no medias medidas, sino una elección deliberada sobre qué inmovilizar y qué debe seguir siendo reparable.

Gran parte del pánico por atrapar calor se encuentra justo aquí. "El llenado hace que mi placa funcione caliente" suele ser solo "el relleno selectivo eliminó accidentalmente la única salida térmica". En un caso de telemetría minera que se repite en diferentes equipos, un módulo completamente encapsulado funcionaba en un ambiente caliente—alrededor de 43°C en campo—y parecía estar bien externamente. La zona del MOSFET no. Una cámara térmica mostró que la temperatura interna subía mientras que la carcasa permanecía engañosamente fría. Abrir el módulo reveló barniz oscurecido en el inductor y soldadura granulada alrededor del regulador. La solución no fue más compuesto; fue agregar un camino de conducción explícito: una pila de almohadillas térmicas a una placa trasera de aluminio, y encapsulación selectiva solo donde la masa del componente exigía inmovilización. La lección es un requisito de diseño: una salida térmica está diseñada, no se espera.

Una advertencia separada merece estar en medio de esta escalera porque es la falla latente que aparece meses después: la contracción de curado y el módulo son asesinos silenciosos. Cuando se añade un encapsulante rígido tarde en un programa cerca de cerámicas, el ensamblaje puede estar precargado durante el curado y luego castigado por oscilaciones térmicas diarias. Secciones transversales de MLCC 1206 de 2020–2021 mostraron grietas de flexión clásicas, y los filetes de soldadura mostraron signos de tensión. Las piezas no eran "condensadores malos". La falla fue incorporada por un ECO tardío que usó un encapsulante rígido y luego se envió a un ciclo de temperatura agrícola en el Medio Oeste. Si un equipo no puede describir el comportamiento del módulo del compuesto en función de la temperatura, está apostando—especialmente cerca de cerámicas frágiles en ensamblajes que ven entre 200 y 800 ciclos o cambios de temporada.

El escalón también tiene uno que los ingenieros a veces omiten porque suena a negocio: la reparabilidad. Esto es una restricción de diseño, no algo opcional. A menudo aparece como una sorpresa tardía: "¿Cómo reparamos una placa encapsulada?" o "¿Quitar el compuesto de llenado para reparar?" generalmente se pregunta después de que ya se tomó la decisión equivocada.

En una auditoría de línea de video de 2022 con un CM de Monterrey, bandejas de chatarra de placas contaron la historia. Los defectos eran pequeños—problemas de retrabajo rutinarios—pero los códigos de causa eran directos: "no reparable debido al encapsulante". Los tableros de control rara vez muestran esto como una decisión de diseño; aparece como pérdida de rendimiento normalizada. Si un producto está destinado a ser reparable en depósito, la encapsulación selectiva y la planificación de acceso son requisitos. Si solo se puede intercambiar, eso puede estar bien—pero debe ser explícito, porque el llenado convierte esa política en realidad, ya sea que alguien haya aprobado o no. La irreversibilidad debe coincidir con el modelo de servicio.

El llenado completo pertenece a la cima de la escalera porque es la medida más irreversible. Hay casos en los que también es la opción menos mala. En un contexto de niebla salina y lavado químico en la Costa del Golfo, la evidencia de pruebas mostró caminos de fuga bajo la capa conformal después de la exposición en cámara, y el rediseño del enclosure estuvo limitado por herramientas heredadas. Se intentaron primero enfoques selectivos y aún así dejaron caminos de contaminación. En ese escenario, la encapsulación completa ganó su lugar—pero no obtuvo un pase libre. Requirió un plan térmico deliberado para el chasis y una estrategia de servicio de solo intercambio documentada desde el principio. El entorno forzó la decisión; la disciplina estuvo en poseer los compromisos en lugar de pretender que no existían.

Al final de la escalera, la misma regla se aplica que al principio: la decisión debe pasar por ambos bocetos. Si el camino de carga y el camino térmico no mejoran—o al menos no se dañan de manera no gestionada—la decisión es teatro, no ingeniería.

Qué exigir a un proveedor de servicios (y a tu propio equipo)

Un proveedor que afirma que puede endurecer ensamblajes sin atrapar calor debe ser tratado como cualquier otra capacidad de proceso crítico: preguntar qué variables puede controlar y demostrar. La familia de materiales es menos importante que la repetibilidad de la construcción y la honestidad del estudio de intercambio.

En el lado del proceso, las preguntas son básicas y no glamurosas. ¿Pueden controlar la proporción de mezcla, el programa de curado y la geometría de dispensación? ¿Documentan los perfiles del horno de curado y vuelven a validar cuando cambia el lote o el ambiente? ¿Pueden mantener el grosor donde importa, o rutinariamente terminan con meniscos gruesos alrededor de componentes que generan calor que aumentan silenciosamente (t) en (t/(kA))? ¿Cuál es su plan para vacíos y contacto en la interfaz? El rendimiento instalado está dominado por las interfaces, no por el mejor número de conductividad en una hoja de datos. En diferentes CMs, la variabilidad del proceso es la norma, no una hipótesis. Cualquier servicio serio debe hablar sobre ensayos de ventana de proceso e instrucciones de trabajo con la misma seriedad con la que hablan de compuestos.

Luego, hay que hacer claramente la incómoda pregunta comercial: ¿qué se vuelve no reparable, y quién paga por eso? Si la encapsulación impide el acceso a un conector, un fusible o un regulador, entonces el chatarra se convierte en un costo incorporado. Un bloque terminal RS‑485 encapsulado que se agrieta en tránsito puede convertir un módulo de control $1,200 en chatarra si la excavación destruye pasivos y pads cercanos. "Si lo encapsulas, eres responsable de la chatarra" es una verdad contable, no solo un eslogan.

La conversación con el proveedor debe volver al marco de trabajo de dos caminos. Un buen servicio puede explicar qué hace su staking o encapsulado en la rigidez y transferencia de esfuerzo (camino de carga) y qué hace en conducción y convección (camino del calor). Si no pueden describir ambos sin rodeos, están vendiendo aplicación de material, no confiabilidad.

Calificación Mínima Viable (MVQ): Demuestra que no construiste una manta

Las decisiones de endurecimiento fallan de dos maneras: no se verifican, o se verifican demasiado tarde. La vía intermedia es una calificación mínima viable (MVQ) lo suficientemente pequeña como para ejecutarse sin descarrilar el cronograma, pero lo suficientemente aguda para detectar las heridas autoinfligidas comunes.

Una MVQ práctica es una comparación A/B con prototipos instrumentados: placa desnuda versus apilada versus variantes encapsuladas selectivamente con geometría de llenado controlada. Mide lo que importa. Las instantáneas térmicas con un FLIR E6/E8 son adecuadas para comparaciones relativas si la emisividad se maneja de manera consistente, pero el ancla debe ser un tipo K colocado en el componente de punto caliente (una pestaña MOSFET es una opción común) usando cinta Kapton para que las comparaciones delta‑T no sean un concurso de adivinanzas. Ejecuta la placa en la condición de la carcasa que importa (sellada si se envía sellada). Si hay una preocupación por la vibración, una prueba rápida de vibración que reproduzca el mecanismo de falla es mejor que asumir que la resina lo salvará. Documenta las variables del proceso que importan—relación de mezcla, programa de curado y grosor—porque “el mismo compuesto” no significa “el mismo resultado.”

La MVQ también previene un diagnóstico erróneo común: fallos intermitentes aleatorios después del encapsulado o grietas en MLCC después del llenado, que se culpan a los componentes. Si el encapsulante rígido está cerca de cerámicas, la MVQ debe incluir al menos una muestra de ciclo térmico pequeño y un plan de inspección. Los cortes transversales no siempre son factibles para todos los equipos, pero al menos pueden planear dónde buscar y qué artefactos de falla importan. El objetivo es evitar enviar un ensamblaje sometido a estrés de curado que pueda agrietar cerámicas en temporadas y comenzar una espiral de culpar al proveedor.

La MVQ tiene límites, y esos límites deben ser admitidos sin ambigüedades. El envejecimiento a largo plazo—absorción de humedad, desgasificación, deriva de adhesión—puede importar, especialmente en entornos adversos. La MVQ no es una calificación de por vida. Es la prueba mínima de que el movimiento de endurecimiento no convirtió inmediatamente el diseño térmico en una manta o el diseño mecánico en una pre-carga de estrés. Si el riesgo es alto, la MVQ debe activar pruebas mayores, no reemplazarlas.

Cierre de Decisión: Decir las Partes Silenciosas en Voz Alta

El paso final en el endurecimiento de un ensamblaje no es dispensar compuesto. Es definir el modelo de servicio y hacer que la química lo respalde. Reparar versus solo intercambiar es una estrategia empresarial, no una elección moral. El problema surge cuando la empresa piensa que eligió reparable y la ingeniería lo convirtió silenciosamente en solo intercambio mediante encapsulado en puntos de falla comunes, o cuando la empresa piensa que eligió solo intercambio y luego se sorprende por chatarra de fábrica y códigos de razón NCMR que dicen “no re-trabajable debido al encapsulante.” En el patrón de auditoría CM 2022, el costo oculto no estaba en el campo; estaba en bandejas de chatarra y pérdida de rendimiento normalizada.

Una regla estricta permanece, porque previene la mayoría de decisiones descuidadas: si el equipo no puede nombrar el mecanismo de falla dominante, el equipo está adivinando.

Una versión de guía de campo de “apilado y encapsulado sin atrapar calor” es una disciplina, no una lista de materiales. Dibuja la ruta de carga, dibuja la ruta de calor, elige la intervención menos irreversible que aborde el mecanismo nombrado, verifica con un pequeño A/B instrumentado y documenta qué mejoró y qué empeoró. Eso es lo que soporta mesas de vibración, ciclos térmicos, cámaras de niebla salina y la realidad humana de alguien que intenta reparar una placa seis meses después. Eso también es lo que hace que la “robustez” deje de ser teatro y pase a ser ingeniería.