El silencio más caro en la fabricación electrónica es el que sigue a una prueba funcional exitosa, solo para ser interrumpido seis meses después por un informe de campo. Un rastreador de flotas montado en un chasis de camión en Detroit deja de reportar su posición. Un medidor inteligente en un sótano se vuelve intermitente. El informe 8D finalmente llega a un escritorio, y la causa raíz casi siempre es la misma: una unión de soldadura agrietada en un módulo castellado.

Estas fallas rara vez son eléctricas. El silicio dentro del módulo Bluetooth o GPS está bien. La falla es mecánica, usualmente incorporada en el diseño mucho antes de que se corte la primera plantilla. Cuando integras un módulo precertificado, ya sea un GPS u-blox o una unidad WiFi Espressif, estás atornillando un bloque rígido sobre un sustrato flexible FR4. Si esa conexión depende de las almohadillas de soldadura mínimas recomendadas en la hoja de datos, estás construyendo un producto que pasará la prueba de quemado en fábrica pero fallará la primera vez que pase por un bache o un ciclo térmico.

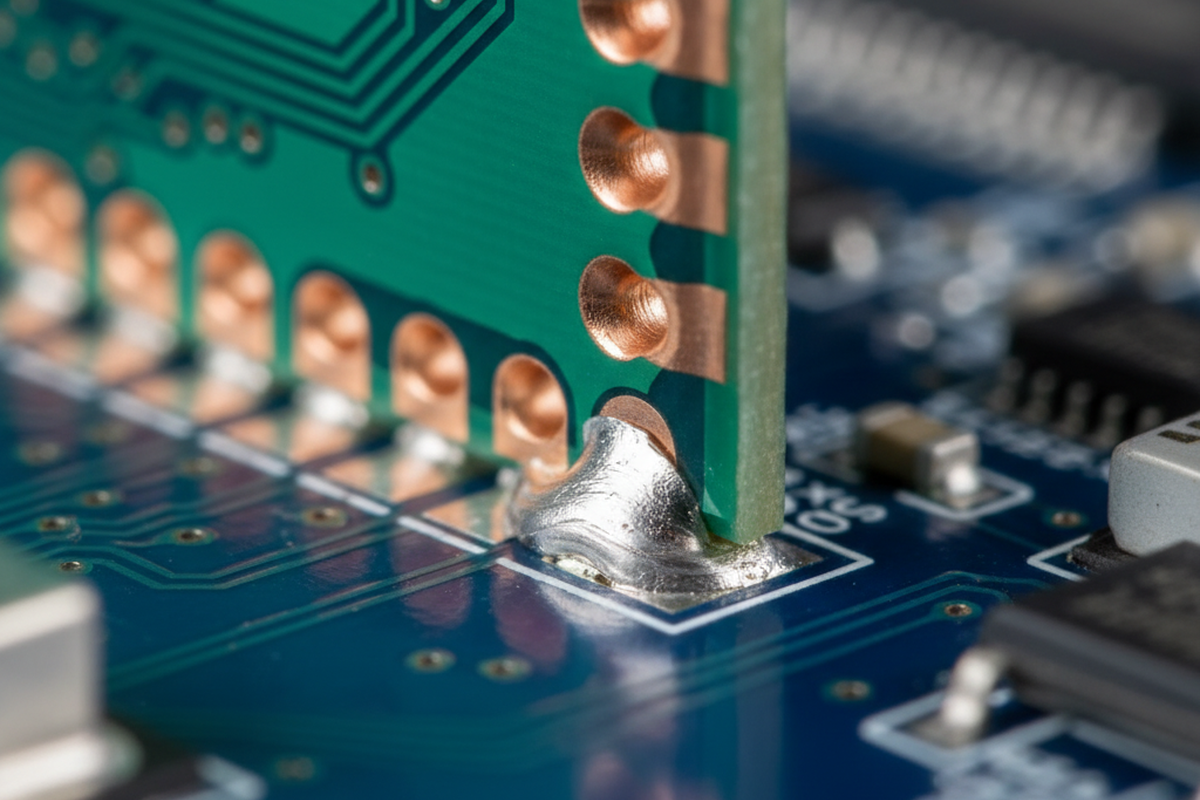

Olvida los “lotes de soldadura malos” o el error del operador; esto es un problema de geometría. La física de una unión castellada es implacable y se comporta de manera diferente a los componentes estándar de montaje superficial. Durante la fase de prototipo, estos módulos a menudo se sueldan a mano. Un técnico inunda la unión con soldadura en alambre, creando un filete masivo y robusto que envuelve la castellación. El prototipo funciona perfectamente en el banco. Pero cuando ese diseño pasa a producción en volumen, el volumen de soldadura está dictado por una plantilla cortada con láser de 5 mil. La unión resultante es una fracción del tamaño, y de repente, la redundancia mecánica desaparece. Si la geometría de la almohadilla no fue diseñada para esa realidad de producción ajustada, la unión se agotará, estresará y eventualmente se romperá.

La hoja de datos es un documento de marketing

Tienes que aceptar que el “Patrón de Tierra Recomendado” en la hoja de datos de un módulo no es una verdad de ingeniería, es un compromiso. Los proveedores de módulos están incentivados a minimizar la huella de su dispositivo para hacerlo atractivo a los diseñadores que luchan por el espacio en la placa. Te muestran una extensión de almohadilla que es justo suficiente para obtener una conexión eléctrica en un entorno estático. No optimizan para entornos de alta vibración ni para la confiabilidad IPC Clase 3.

Para una unión castellada confiable, ignora la sugerencia del proveedor de una extensión de almohadilla de 0.8 mm. Busca algo más cercano a 1.2 mm o incluso 1.5 mm. Este cobre extra no es espacio desperdiciado; es la base para el “Filete del Talón”.

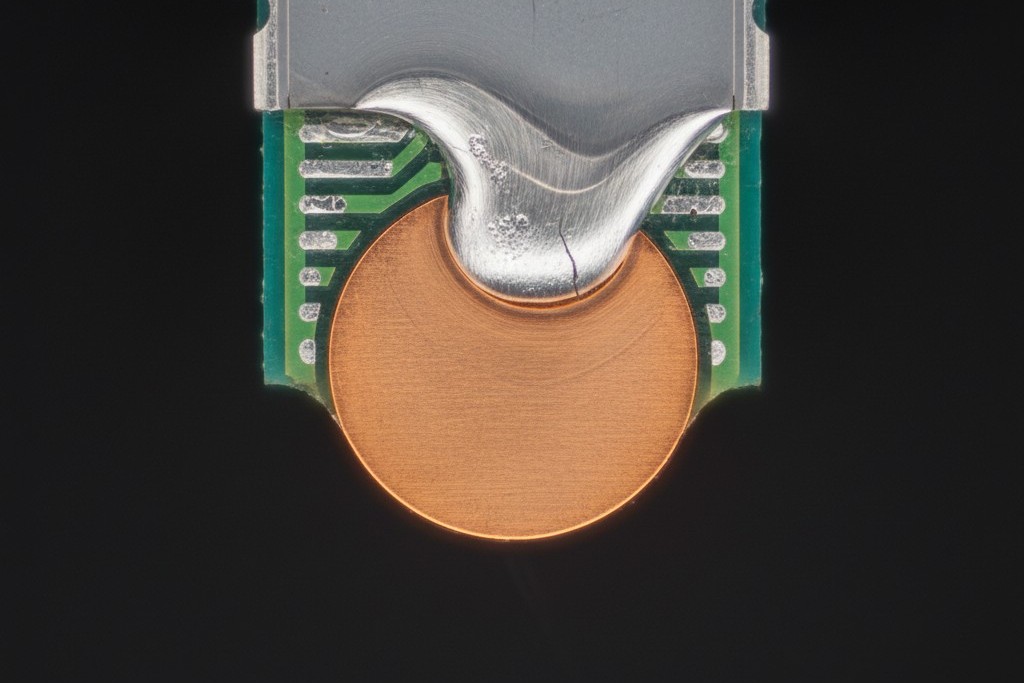

La mayoría de los criterios de inspección visual (como AOI estándar) se enfocan en el “Filete de la Punta”, la pendiente brillante de soldadura visible en el exterior del módulo. Pero la punta soporta muy poca carga. La integridad estructural de una unión castellada reside en el talón: la soldadura que se filtra debajo del módulo y sube por la pared interna de la castellación. Aquí es donde se concentran las fuerzas de corte por la flexión de la placa y la expansión térmica. Si tu almohadilla termina a ras con el borde del módulo, o solo se extiende ligeramente, no obtienes filete de talón. Obtienes una “unión a tope” que es increíblemente débil a la cizalladura. Al extender la almohadilla hacia afuera, permites que la pasta de soldadura moje correctamente y fluya bajo la castellación, creando un menisco que puede absorber energía de vibración.

Los ingenieros mecánicos a menudo intentan solucionar este problema de geometría con química, específicamente con relleno inferior o recubrimiento conformado. “¿No podemos simplemente pegarlo?” es un estribillo común cuando el espacio es limitado. Aunque el relleno inferior añade rigidez, hace que la retrabajo sea una pesadilla. Si un módulo falla una prueba funcional y está pegado a la placa, a menudo terminas desechando todo el PCBA. La química no es un sustituto de la geometría. Diseña las almohadillas correctamente y no necesitarás el pegamento.

Control de apertura: el corto oculto

Una vez que las almohadillas son lo suficientemente grandes para soportar una unión, el vector de riesgo cambia a la plantilla. Un escenario común de desastre involucra un módulo WiFi con un blindaje RF metálico. El diseñador crea la huella, y la tienda de plantillas corta una apertura estándar 1:1 para las almohadillas.

En producción, se imprime la pasta de soldadura, la placa entra al horno de reflujo y la pasta se hunde al calentarse. Debido a que las almohadillas castelladas suelen ser grandes y rectangulares, ese hundimiento puede puentear la pequeña brecha entre una almohadilla de tierra y una de VCC. Si este puente ocurre debajo del blindaje metálico del módulo, es invisible para AOI (Inspección Óptica Automatizada). No lo encontrarás hasta que la unidad consuma corriente excesiva en la estación de prueba.

Hemos visto lotes de producción donde 30% de las placas requirieron retrabajo debido a este puente oculto. La solución es una reducción rigurosa en la apertura de la plantilla. No necesitas 100% de cobertura de pasta en estas almohadillas grandes. Una reducción a 80% o incluso 70%, específicamente retirando la apertura del borde interior bajo el módulo, es crítica. Esto previene la formación de bolas de soldadura y puentes donde no puedes verlos.

Esto es particularmente volátil si usas fundente soluble en agua, que puede quedar atrapado bajo el módulo y causar crecimiento dendrítico después. Sin embargo, incluso con químicas sin limpieza, el puente físico es el asesino inmediato. El objetivo es reducir ligeramente el borde interior para evitar puentes mientras se inunda la extensión exterior para construir ese filete crítico.

El entorno mecánico

Más allá de la soldadura y la plantilla, la ubicación física del módulo en la placa dicta su supervivencia. Un módulo castellado es efectivamente un ladrillo rígido de cerámica o FR4 rígido sentado sobre una placa principal flexible. Cuando esa placa principal se flexiona, ya sea por expansión térmica, vibración o la violencia del despanelado, el esfuerzo crea un momento de corte en las uniones de soldadura.

La operación más peligrosa en la vida de un módulo castellado suele ser el momento en que la placa se separa del panel. Si un módulo pesado se coloca a menos de 10 mm de una línea de puntuación en V, el “chasquido” del despanelador cortapizzas envía una onda de choque a través de la fibra de vidrio. Hemos visto secciones transversales donde la almohadilla de cobre fue literalmente arrancada del laminado FR4 antes de que el dispositivo saliera de la fábrica.

Si el producto está destinado a un entorno de alta vibración, como telemática automotriz, robótica industrial o cualquier cosa montada en un motor, la colocación es aún más crítica. Evite el centro de la placa donde el “efecto tambor” (oscilación) es peor. Coloque los módulos cerca de los tornillos de montaje donde la placa es más rígida.

Si no puede mover el módulo, no puede extender las almohadillas y no puede cambiar la plantilla, se queda con un producto que es esencialmente una bomba de tiempo. Ningún ajuste del proceso en la línea SMT puede compensar un componente que está luchando mecánicamente contra la placa a la que está soldado. La única solución real es respetar la física de la unión: darle cobre para agarrarse, mantenerlo alejado de los bordes que se doblan e inspeccionar el talón, no solo la punta.