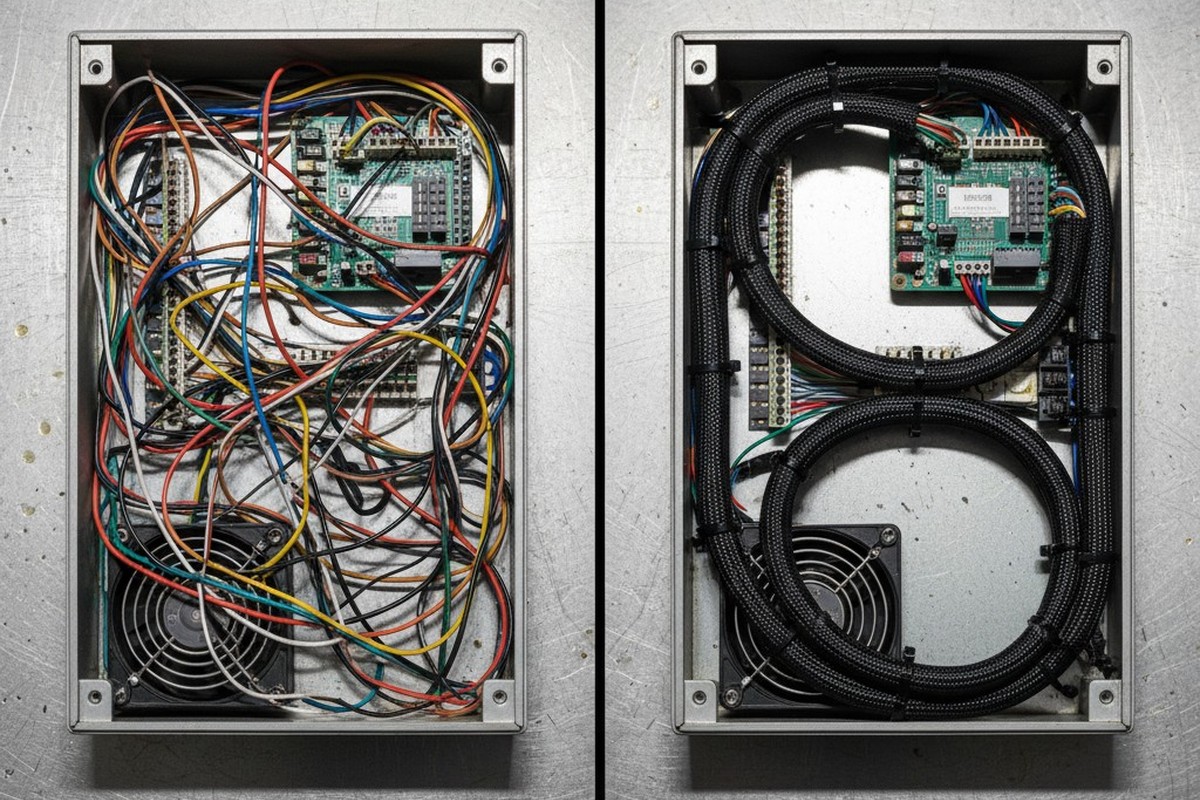

La forma más precisa de juzgar la salud de la ingeniería de una caja es mirar las partes que el cliente nunca verá. Los recintos externos pueden ser pulidos, recubiertos en polvo y marcados a la perfección, pero abre la tapa y la verdad sale a la luz. Si el cableado interno parece un nido de víboras — cables bajo tensión, lazos de servicio faltantes, racimos bloqueando el flujo de aire — el sistema ya está fallando. Simplemente todavía no ha dejado de funcionar.

La estética en el cableado no se trata de vanidad; es un proxy de fiabilidad. Cuando abrimos un chasis y vemos un “nido de ratas,” no solo vemos un desorden. Vemos energía potencial esperando convertirse en fallo cinético. Un cable enrutado de manera descuidada será un cable que roza contra un separador hasta que la insulation falle. Un racimo apretado contra la entrada de un ventilador es una pared térmica. En integraciones industriales de alto riesgo, la diferencia entre una caja que funciona diez años y una que vuelve en una paleta RMA en seis meses, a menudo, está completamente definida por la geometría de los cables internos.

Si no está en el dibujo, no está en la caja

El modo de fallo más grande en la ensambladura de cajas es confiar en el conocimiento tribal. Podrías tener un técnico brillante que sabe exactamente cómo enrutar un cable SATA para que no cruce las líneas de señal de alta frecuencia. Pero si ese técnico se va de vacaciones, o si la producción escala de diez unidades a mil, ese conocimiento desaparece. Hemos visto prototipos que funcionaron perfectamente en la bancada fallar en las pruebas EMI inmediatamente al escalar porque el enrutamiento “estándar” no estaba documentado. El ensamblador en la línea simplemente tomó el camino más corto entre dos puntos, haciendo que un cable de señal pase justo sobre un transformador ruidoso.

La consistencia requiere un diagrama de enrutamiento tan riguroso como el esquema de la PCB. Esto significa definir el camino exacto, los puntos de unión y las distancias de separación de los racimos. Simplemente especificar “conectar J1 con J2” no es suficiente; hay que definir el camino tomado para llegar allí. Aquí es donde la distinción entre las normas IPC/WHMA-A-620 Clase 2 y Clase 3 a menudo se difumina en la práctica. Aunque un contrato podría requerir estrictamente solo la Clase 2, la lógica del enrutamiento — evitar bordes afilados, mantener los radios de doblado — es un requisito de física, no solo de papel. Si no documentas el camino, estás rediseñando efectivamente el producto con cada unidad construida.

El enrutamiento de cables es un problema de dinámica de fluidos

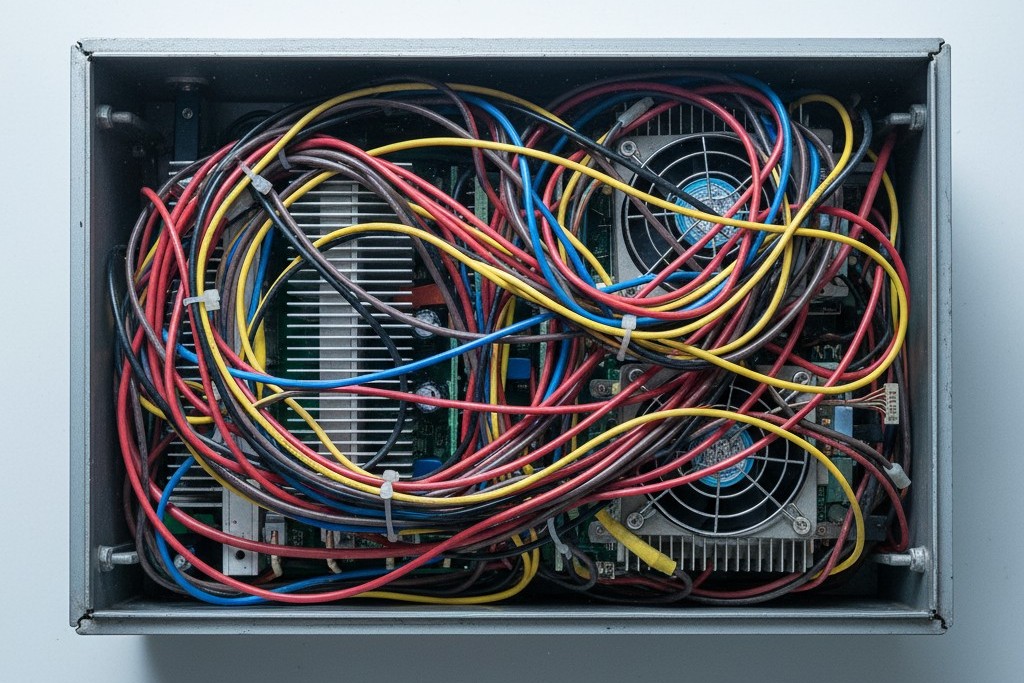

Existe una confusión generalizada en la gestión térmica donde los ingenieros culpan a los ventiladores por sobrecalentamiento cuando deberían culpar al arnés. Puedes especificar los ventiladores con mayor CFM del mercado, pero si colocas un racimo de cables de dos pulgadas de grosor directamente en la ventilación de entrada, has construido una presa, no un sistema de enfriamiento. Frecuentemente encontramos “fallos térmicos” donde la causa raíz es simplemente una falta de disciplina en el enrutamiento.

El flujo de aire es un fluido y sigue el camino de menor resistencia. Cuando los cables se tratan como una preocupación de último momento—rellenos en el espacio negativo restante una vez que las placas están montadas—casi siempre ocupan la brecha de aire destinada a la convección. Una construcción disciplinada trata los paquetes de cables como objetos sólidos en el modelo térmico. Al encaminar los cables a lo largo de los rieles del chasis y usar las esquinas naturales del recinto, mantienes el flujo laminar necesario para mantener los procesadores y fuentes de alimentación dentro de sus curvas de limitación de rendimiento. Si observas una imagen térmica de un chasis y ves puntos calientes cerca de la entrada de aire, revisa el cableado antes de rediseñar el disipador de calor.

La vibración convierte la tensión en fallo

Una línea bajo tensión es una tragedia en cámara lenta. El cobre es un metal blando y el aislamiento es plástico; ambos están sujetos a la "fluencia en frío" (creep) cuando se estresan. Si un cable se tira fuerte contra un borde de metal o incluso contra su propio conector, el tiempo y la vibración inevitablemente harán que ese material se mueva. En entornos automotrices o industriales, donde la vibración es constante, un cable ajustado actúa como una cuerda de guitarra. Tiene una frecuencia de resonancia. Cuando el sistema alcanza esa frecuencia, los pines del conector vibran, la placa se desgasta y aparece la falla de campo más temida: el error de campo intermitente o "fantasma".

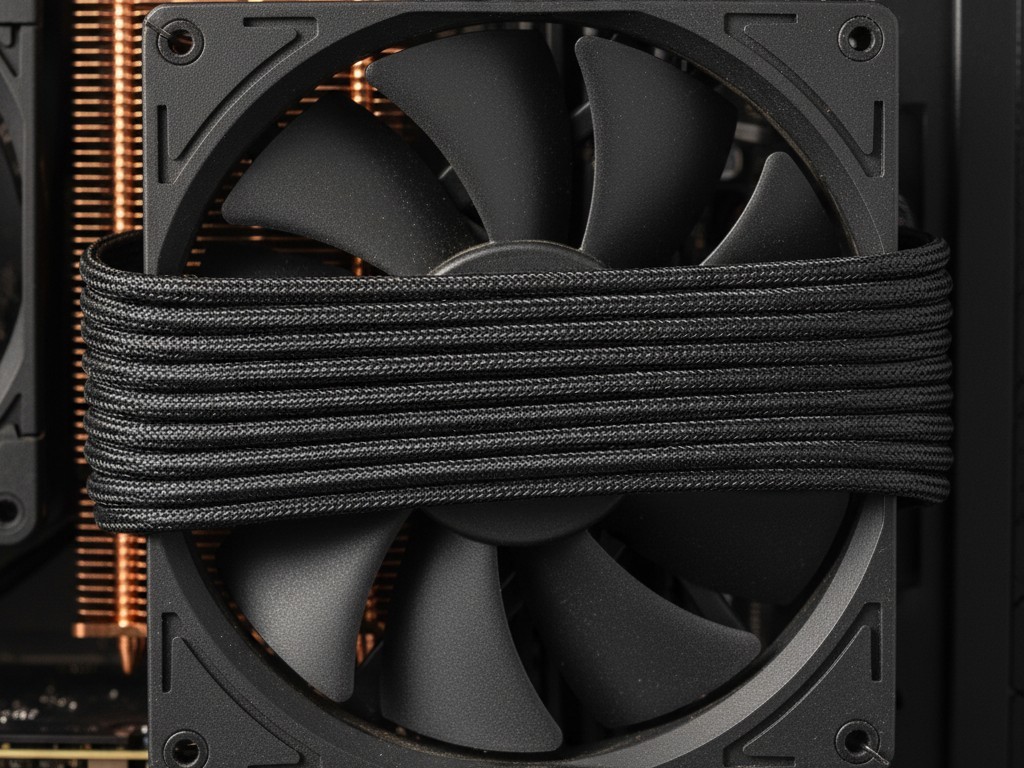

El instinto de muchos es agregar más sujetacables para mantener todo en su lugar, pero esto es una espada de doble filo. Limitar demasiado un paquete con sujetacables de alta tensión puede aplastar el aislamiento, alterando la impedancia de las líneas de alta velocidad y creando puntos débiles. El objetivo es soportar los cables, no estrangularlos. Buscamos "alivio de tensión" en el sentido literal—aliviar la tensión desde el punto de terminación. El conector debe transportar la señal, no la carga mecánica del peso del cable. Si desconectas un cable y vuelve inmediatamente a salir dos pulgadas, fue instalado bajo tensión y ya estaba en proceso de fallar.

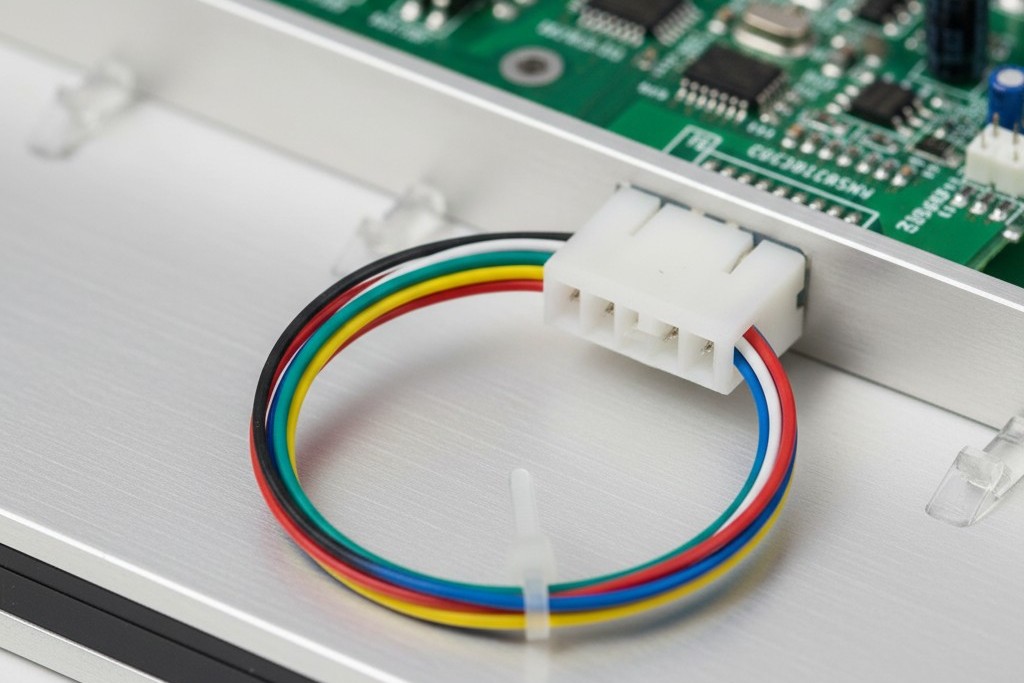

El lazo de servicio como seguro

Los diseñadores a menudo olvidan que una mano humana eventualmente tendrá que llegar al interior de la caja. Hay un tipo específico de frustración reservada para los técnicos de campo que abren un chasis para reemplazar un ventilador o una batería, solo para descubrir que los cables son tan cortos que no pueden mover el componente sin desconectar todo el arnés principal. Este es el diseño conocido como "rompe-nudos", y aumenta los costos de servicio y las tasas de lesiones de los técnicos.

El "lazo de servicio", una longitud adicional deliberada de cable, generalmente enrollada de forma ordenada antes de la terminación, es tu póliza de seguro. Parece un desperdicio para un recortador de costos. ¿Por qué pagar por tres pulgadas extras de cobre por cada mil unidades? Lo pagas porque cuando un conector necesita ser re-terminado en el campo, esa longitud adicional es la diferencia entre una reparación de cinco minutos y un reemplazo completo del arnés. Hemos visto carritos médicos de cinco cifras estar en tierra porque un conector de diez centavos falló y no había margen para pelar y crimpar un nuevo contacto. El lazo de servicio reconoce que el futuro es incierto y que el mantenimiento es inevitable.

La militarización de las bridas zip

También debemos hablar sobre la seguridad en lugares invisibles. Una brida de nylon estándar, si se corta con un cortador de alicates o unas pinzas, deja un extremo afilado y dentado. En los espacios estrechos de un rack de servidores o un controlador industrial, ese extremo es efectivamente una cuchilla de afeitar. Es un peligro para la sangre para cualquier persona que alcance después.

Por eso importa la herramienta específica. Usar una pistola de tensión calibrada con un corte automático del extremo no solo es un asunto de sofisticación; se trata de seguridad y consistencia. La herramienta aprieta el sujetacables a una tensión preestablecida (para no aplastar el cable) y corta la cola al ras con la cabeza (para no cortar al técnico). Si vemos extremos de bridas dentados en un prototipo, sabemos que el proceso de ensamblaje es inmaduro. Sugiere una mentalidad de "haz que funcione" en lugar de una mentalidad de fabricación.

La fiabilidad es silenciosa

La mejor construcción del chasis es aburrida. No vibra, no se sobrecalienta, y cuando la abres cinco años después, los cables están exactamente donde estaban el día que salió de la fábrica. Lograr ese silencio requiere tratar el cableado no como un "relleno", sino como un sistema mecánico crítico. Requiere disciplina para documentar los caminos invisibles, previsión para dejar holgura para el futuro y rigor para respetar la física del cobre y el flujo de aire.