Las escaseces de componentes son una realidad dolorosa y cíclica en la electrónica. Las asignaciones se ajustan, los plazos de entrega se extienden hasta el olvido, y las líneas de producción se detienen. En estos momentos, recurrir al mercado abierto o de “intermediarios” parece ser la única forma de mantener vivo un proyecto.

Pero ese camino está lleno de riesgos.

En Bester PCBA, operamos bajo un principio simple: las escaseces ocurren, pero las excusas para enviar un producto defectuoso no. Cuando los canales de distribución autorizados fracasan y la compra de un intermediario es el único camino a seguir, no confiamos en la esperanza o en papeleo. Aplicamos una serie de barreras obligatorias para proteger los productos y la reputación de nuestros clientes.

La escasez es una realidad; el riesgo es una elección

Los distribuidores autorizados tienen una relación contractual directa con los fabricantes de componentes, garantizando una cadena de custodia clara y piezas auténticas. Los intermediarios operan en el mercado abierto, comprando inventario excedente de numerosas fuentes. Aunque muchos son legítimos, este mundo carece de la trazabilidad inherente a los canales autorizados, lo que lo convierte en el principal punto de entrada para componentes falsificados, marcados y subestándar.

Cuando nos vemos forzados a obtener componentes en este mercado, lo tratamos como un desafío de ingeniería. El riesgo de recibir una pieza fraudulenta no es una posibilidad a descartar; es una probabilidad que debe gestionarse. Aceptar un envío de componentes intermediados sin una verificación física rigurosa no es un riesgo calculado. Es una elección de jugar con el producto final.

Por qué los Certificados de Conformidad no son suficientes

La concepción errónea más común y peligrosa es que un Certificado de Conformidad (C de C) proporciona una protección adecuada. En el mundo de la distribución autorizada, un C de C es un documento confiable que rastrea una pieza directamente hasta el fabricante original. Tiene peso porque la cadena de custodia está intacta.

Con componentes intermediados, esa cadena se rompe. Un C de C puede ser fácilmente falsificado, alterado o puede pertenecer a un lote completamente diferente de piezas auténticas, mientras que las componentes en la caja son fraudulentas. Se vuelve un papel, separado de la realidad física. Confiar en él es un ejercicio de transferencia de responsabilidad, no de mitigación de riesgos.

Es un juego de papeleo. Nosotros no lo jugamos.

Nuestro plan de acción obligatorio para componentes intermediados

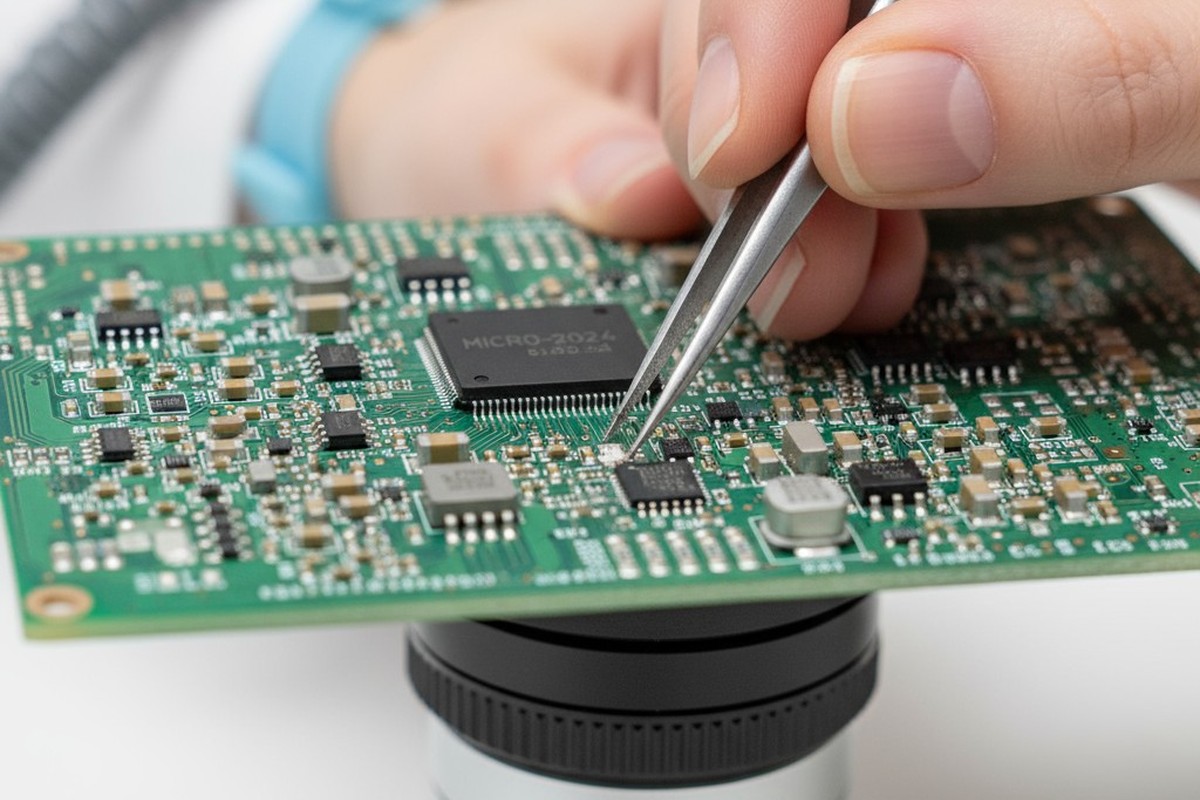

Entonces, si el papeleo no vale nada, ¿qué no lo es? Evidencia empírica y física. Hemos desarrollado un plan de acción multinivel, sin negociaciones, para cada componente intermediado que entra en nuestra instalación. No son controles opcionales; son puertas obligatorias que un componente debe superar antes de ser considerado para la placa de un cliente.

Capa 1: Verificación del material con análisis de aleación XRF

Primero, respondemos a una pregunta básica: ¿de qué está realmente hecho este componente? Los falsificadores a menudo reducen costos utilizando aleaciones incorrectas o ignorando las normas RoHS. Una pieza vendida como libre de plomo podría contener plomo, o el chapado de terminación podría ser de un material incorrecto, lo que conduce a una soldabilidad deficiente y problemas de fiabilidad a largo plazo.

Utilizamos análisis de Fluorescencia de Rayos X (XRF) en muestras de cada lote para determinar su composición elemental precisa. Esta prueba no destructiva revela al instante si los materiales cumplen con las especificaciones del fabricante. Si la aleación es incorrecta, la investigación se detiene. Se rechaza todo el lote.

Capa 2: Inspección del núcleo con decapsulación de muestra

Si el material es correcto, pasamos a la siguiente capa de escrutinio: ¿es el componente lo que afirma ser por dentro? Es común que los falsificadores tomen un componente barato y de baja especificación y lo 'remarquen' para que parezca uno más caro y de alto rendimiento. La carcasa se ve correcta, pero la oblea de silicio en su interior es un fraude.

Para verificar la oblea, realizamos decapsulación en una muestra. Este proceso destructivo utiliza ácido para disolver la envoltura del componente y exponer el silicio desnudo. Luego inspeccionamos la arquitectura y las marcas de la oblea bajo un microscopio de alta potencia, comparándola con un ejemplo de buena calidad. Esta es la única forma de estar seguros de que el núcleo funcional del componente es auténtico.

Capa 3: Desafío a la superficie con pruebas de permanencia de marcas

Incluso con una oblea correcta, un componente puede ser fraudulento. Los componentes usados o con código de fecha antiguo suelen estar 'taponados en negro'—recubiertos con una capa negra—y se les colocan nuevas marcas para parecer nuevos. Estas piezas pueden haber sido manipuladas de forma inadecuada o expuestas a descargas electrostáticas, convirtiéndolas en bombas de tiempo.

Para detectar esto, realizamos pruebas con disolventes y calor en las marcas del componente. Una pasada suave con disolventes específicos o la aplicación de calor a menudo difumina, desvanece o elimina por completo las marcas falsas de un componente remarkado. Las marcas originales de fábrica permanecen pristinas. Es una prueba simple pero extremadamente efectiva de autenticidad.

La última protección: cuarentena y procedencia

Los componentes que pasan las tres capas de prueba física no se liberan inmediatamente a producción. Se colocan en una zona de cuarentena segura, segregados física y sistemáticamente de nuestro inventario general.

Mientras se realizan las pruebas, nuestro equipo de compras trabaja para establecer la mayor cantidad posible de procedencia. Una cadena de custodia completa es imposible en el mercado de corretaje, pero recopilamos toda la documentación e inteligencia disponible sobre la fuente. Solo cuando las piezas hayan pasado todas las pruebas físicas y se hayan aprobado todos los controles procedimentales, se liberan de la cuarentena. Esto asegura una revisión final y deliberada antes de que sean utilizados en un ensamblaje.

Un problema de ingeniería, no un juego de papeleo

Este nivel de diligencia tiene un costo. El equipo es costoso y el proceso lleva tiempo. Pero el costo de una sola falla en el campo—en retiros, daños a la reputación y pérdida de confianza del cliente—es varias órdenes de magnitud mayor. El costo de las pruebas es una inversión; el costo de no probar, una responsabilidad inaceptable.

En Bester PCBA, creemos que gestionar el riesgo en la cadena de suministro es fundamentalmente un problema de ingeniería. Requiere evidencia empírica, pruebas físicas y un proceso sistemático. No se puede resolver simplemente con papeles o con la esperanza de lo mejor. Cuando navegamos por las incertidumbres del mercado abierto, lo hacemos con la disciplina y el rigor que nuestros clientes merecen.