Una placa puede parecer limpia. Puede pasar un número iónico a granel resaltado en verde en un certificado. Y aún puede tener fugas en el campo.

Esto no es cinismo. Es geometría, humedad y tiempo alcanzando una medición que parecía en el lugar equivocado.

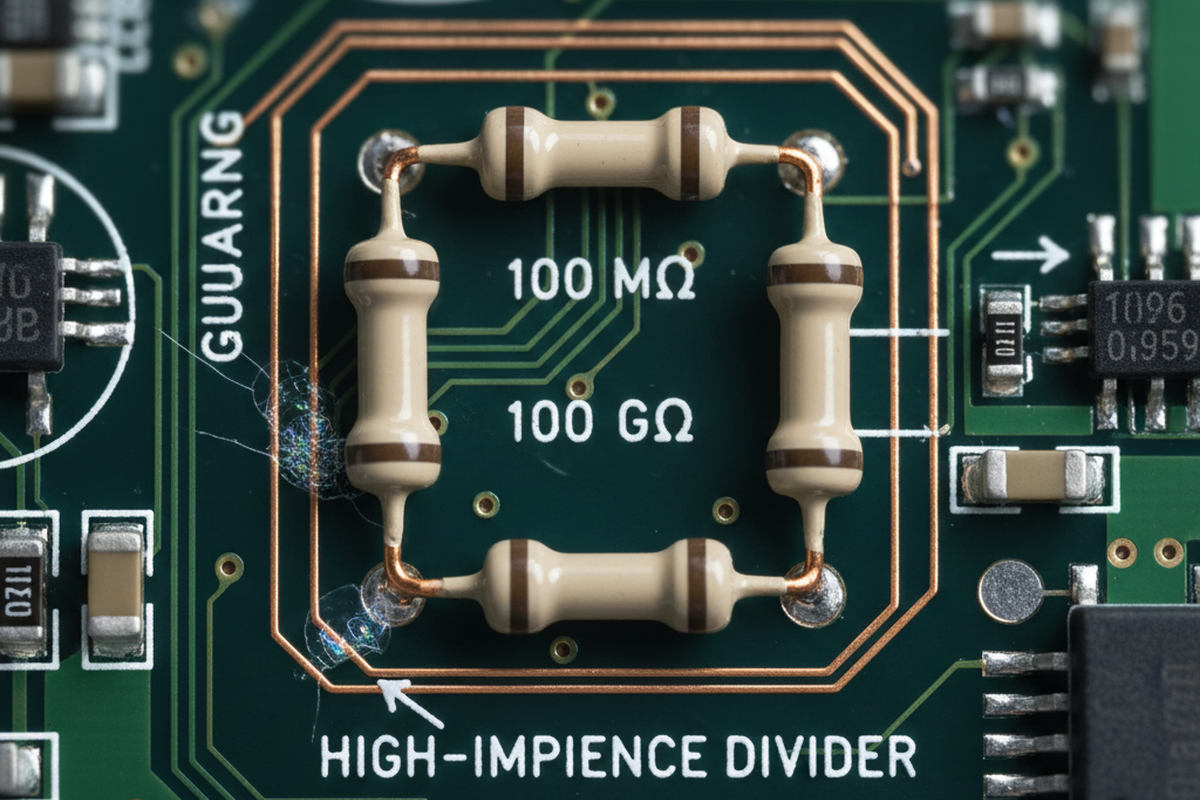

Considera un patrón familiar en detección industrial: una plataforma con un divisor de alta impedancia (100 MΩ a 1 GΩ) funciona perfectamente en el banco y pasa las verificaciones entrantes, pero comienza a mostrar deriva de desplazamiento después del despliegue costero. El argumento en la sala siempre es el mismo: el fabricante por contrato tiene un informe ROSE; cumple con un límite; debería estar bien. Mientras tanto, la única configuración que revela la deriva es una exposición a humedad sesgada—piensa en 85%RH con sesgo aplicado a través de la red sensible—donde la falla aparece lentamente, como un temporizador.

Cuando se segmenta la falla hasta una vecindad específica (generalmente una región de bajo despeje LGA/QFN cerca de un anillo de protección), la historia de “limpieza a granel” se desmorona. La extracción localizada alrededor del punto caliente revela contaminación que el número de toda la placa nunca capturó. Las acciones correctivas que realmente mueven la aguja no son heroicas. Son disciplinas mundanas: tendencia en resistividad de enjuague, reglas de carga que previenen sombras, y disciplina en el rework de flujo aplicada por una revisión de instrucciones de trabajo vinculada a un ECO.

Aquí, los atajos comienzan a multiplicarse: “¿No podemos simplemente aplicar una capa de conformado?” “¿No podemos simplemente pedir un certificado más limpio?” “¿No podemos simplemente aumentar el espacio?” Estas preguntas son reconfortantes porque parecen un cierre. No lo son.

Un certificado de limpieza es datos de entrada. No es evidencia de que una superficie de alta impedancia o alta tensión se mantendrá aislante ante humedad, sesgo y envejecimiento.

La evidencia real se ve diferente: validación vinculada al mecanismo que coincide con el modo de falla, además de controles de proceso que hacen que los resultados de limpieza sean reproducibles—incluyendo las partes de fabricación que todos desearían que no contaran, como el rework y el toque de soldadura selectiva.

Qué significa “Limpio” cuando importan nanoamperios

Para ensamblajes de alta impedancia y HV, “suficientemente limpio” no puede simplemente significar “extraímos iones de una gran área y el número estuvo por debajo de un límite.” El objetivo es más estrecho y exigente: prevenir la deriva de fuga y la degradación del aislamiento a través de las estaciones, perfiles de almacenamiento y tiempo bajo sesgo. Esto es un objetivo de confiabilidad eléctrica, distinto de los estándares cosméticos. Una película delgada y parcheada de residuo que nunca activaría una alarma en una inspección visual puede volverse eléctricamente activa en humedad. Una vez que se aplica el sesgo, deja de ser un contaminante pasivo y se convierte en parte de un camino de conducción.

Mecánicamente, los ingredientes son simples: residuo iónico, humedad, sesgo, tiempo y geometría que permite que una película puente lo que los diagramas de separación asumían que sería aire. La parte difícil es que la geometría que te importa a menudo está oculta. Zonas bajo componente—QFNs, LGAs, BGAs, pines de paso ajustado y los bordes de adhesivos o estacas—son donde los residuos quedan atrapados y donde el alcance del lavado es peor. Estas también son exactamente las lugares que los equipos no pueden inspeccionar bien, y exactamente donde una prueba de extracción a granel promedia el problema. Si alguien pregunta, “¿Cómo limpias debajo de un QFN/LGA?” no están haciendo una pregunta de principiante. Están poniendo a prueba el núcleo de si la historia de limpieza es real o teatro.

Prácticamente, la validación debe estar localizada alrededor del nodo sensible. Un anillo de protección alrededor de una entrada de electrometro, una red divisor de alto valor, o una región de cresta HV no son “solo otra área de la placa.” Es un punto caliente con diferentes físicas de falla. El camino de fuga a menudo sigue características mundanas: bordes de máscara de soldadura, vecindarios de vía en pad, o el perímetro de un paquete de bajo despeje donde los residuos de flux quedan atrapados y se activan por humedad. Por eso, “simplemente aumenta el espacio” rara vez resuelve la confiabilidad HV en un ensamblaje que todavía tiene residuos: las películas superficiales no respetan el espacio nominal dibujado en CAD.

Brillante no es una medición.

La verdad incómoda es que muchos programas validan la limpieza como si la contaminación fuera uniforme y visible. Las fallas de alta impedancia y HV generalmente no lo son.

La Rastrea del Mecanismo: Residuo → Humedad → Sesgo → Fuga (y Cómo Probarlo)

Un plan de validación comienza declarando el mecanismo de falla en una oración. Para este tema, generalmente es conducción superficial y deriva (a veces progresando hacia migración electroquímica), no una ruptura inmediata. Luego, el plan enumera las condiciones necesarias: residuo iónico en alguna parte de la superficie o atrapado bajo un paquete, humedad lo suficientemente alta como para crear una película conductora, un campo eléctrico aplicado a través de la región (sesgo), y suficiente tiempo para que la fuga se estabilice en un comportamiento de “nuevo normal”. Ese componente de tiempo es lo que subestiman los equipos; las pruebas de laboratorio son cortas, mientras que la exposición en campo es larga.

Una vez que se nombra esa cadena causal, el plan mapea dónde se ocultan cada uno de los ingredientes en el ensamblaje. Bajo un LGA/QFN de bajo despeje cerca de un divisor de 100 MΩ, hay una trampa clásica: la región es eléctricamente sensible, físicamente difícil de limpiar y fácil de contaminar durante la retrabaja. Cuando un programa observa agrupamientos de deriva después de un despliegue costero o almacenamiento en verano, rara vez significa que la placa se volvió “más sucia” de manera dramática. Significa que el entorno finalmente proporcionó la humedad necesaria para completar el circuito a través de una película de residuo que ya estaba allí, y el sesgo hizo que el camino de fuga fuera coherente.

Una inmersión en humedad sesgada no es una prueba sofisticada en este contexto; es una forma de reproducir los ingredientes reales de la falla en campo. Y tiene un estándar de falsificación: si la humedad sesgada en un nivel de estrés relevante no cambia la resistencia de aislamiento con el tiempo en la región crítica, la hipótesis del residuo pierde fuerza.

Aquí también se debe manejar la confusión de “¿Aprobación ROSE = ¿seguro?”. Las pruebas iónicas a granel pueden ser útiles como pantallas, pero no garantizan que el centímetro cuadrado bajo un paquete de bajo despeje cerca de un anillo de protección esté limpio. También rara vez imitan las condiciones de operación—la química de extracción, la toma de muestras en la ubicación y la sensibilidad a residuos localizados importan. Un informe puede ser “verdadero” y aún así ser irrelevante para el mecanismo de falla. La pregunta de validación no es “¿Cumplió con un número?” sino “¿Este ensamblaje mantiene el comportamiento de aislamiento bajo humedad y sesgo durante los tiempos que el producto realmente enfrentará?”

No existe un umbral universal de “residuo aceptable” que pueda afirmarse honestamente para todos los diseños de alta impedancia/alta tensión. El nivel aceptable depende de la escala de impedancia (los nanoamperios no son microamperios), gradientes de voltaje, geometría y entorno. La forma de gestionar esa incertidumbre es la correlación, no la confianza. Elige una estrategia representativa de placa o muestra, aplica un perfil de humedad sesgada que abarque condiciones plausibles en campo (85°C/85%RH es un rango común, pero no el único), y correlaciona indicadores de contaminación localizada (extracción localizada alrededor del punto crítico, pruebas estilo SIR/ECM, resistencia de aislamiento vs. tiempo) con el rendimiento eléctrico que te importa.

La línea de fondo es simple: si la falla involucra humedad + sesgo + tiempo, la validación debe involucrar humedad + sesgo + tiempo, en el lugar correcto.

Paquete mínimo de validación viable (Lo que prueba, lo que no)

Un “paquete mínimo de validación viable” no es una versión diluida de un programa perfecto. Es un compromiso deliberado: lo suficiente para descartar los bucles de confianza falsa más comunes sin convertir el proyecto en un esfuerzo científico sin fin. Deja de tratar un certificado como una línea de meta. En lugar de agregar pruebas por el simple hecho de hacerlo, este paquete representa el conjunto más pequeño de controles y pruebas que reducen de manera significativa la probabilidad de retornos por deriva/fuga.

Como mínimo, el programa necesita dos categorías: (1) evidencia de detección/proceso de que la limpieza está controlada y es repetible, y (2) al menos una prueba eléctrica vinculada a un mecanismo centrada en el punto crítico.

En el lado del proceso, el programa debe exigir artefactos auditables de la línea de limpieza y del CM, no declaraciones de marketing. Los programas consistentemente estables tienen rasgos específicos: una receta de lavado documentada, registros de mantenimiento que incluyen inspección/limpieza de boquillas en un lavador en línea acuoso con barras de pulverización, y un método de carga que evita sombras (reglas de espaciamiento de cestas que realmente se siguen, no solo se pegan a una puerta).

La calidad del enjuague merece atención desproporcionada porque es fácil de descuidar y cambia los resultados. La resistividad del enjuague DI que muestra tendencias a lo largo del tiempo es más informativa que discutir sobre una química “más fuerte” mientras la calidad del agua de enjuague fluctúa. Aquí también pertenece la compatibilidad de materiales—carcasas de conectores, etiquetas, siliconas/rellenos, juntas. Un cambio químico que empaña plásticos o hincha una junta solo puede “resolver” la contaminación y crear un problema de confiabilidad diferente. Es obligatorio realizar una revisión básica de cupón y hoja de datos/SDS cuando se hacen sustituciones.

En cuanto al mecanismo, elige una prueba que se asemeje a los ingredientes de la falla y una medición que apunte al punto crítico. Eso podría ser una inmersión en humedad sesgada con sesgo definido en la región sensible (espaciado HV o área del divisor de alto valor) combinada con tendencia en resistencia de aislamiento vs. tiempo, o pruebas SIR/ECM orientadas al proceso y materiales utilizados. Combínalo con extracción localizada alrededor de la región de alto riesgo (vecindad del anillo de protección, bajo paquetes de bajo despeje) en lugar de un promedio de toda la placa. El objetivo es hacer que el programa sea sensible a la forma en que ocurren estas fallas: localizadas, activadas por humedad, estabilizadas por sesgo y reveladas con el tiempo.

La adquisición y la resolución temprana de problemas a menudo comienzan con una pregunta equivocada: “¿Qué limpiador deberíamos comprar?” Si los resultados de limpieza cambian cuando las placas se reorganizan en una cesta o cuando las boquillas de pulverización se destapan, el equipo no tiene un problema de química. Tiene un problema de capacidad del proceso. La selección de química importa—especialmente con tipos de flux y restricciones de materiales—pero es la última perilla que se debe ajustar después de que mecánica, carga, calidad del enjuague y monitoreo sean visibles y estén controlados.

Y no: el recubrimiento conformal no es un plan de limpieza. El recubrimiento puede reducir el riesgo, o puede sellar residuos en el ensamblaje y convertirlos en fuentes de deriva a largo plazo. Si se usa recubrimiento, necesita sus propios controles de proceso (estrategia de enmascarado, mediciones de grosor registradas por lote, verificación de curado y un plan de retrabajo) y aún no puede tratarse como permiso para omitir la validación de limpieza en puntos críticos.

Rework y Soldadura Selectiva: Punto ciego de la Validación

Si un plan de validación ignora el retrabajo, valida un proceso de fabricación ficticio.

Una construcción piloto puede pasar ICT y parecer estable, luego desarrollar fallos intermitentes de alta impedancia después de un día en una cámara de humedad con polarización aplicada. La autopsia a menudo revela algo dolorosamente ordinario: dos técnicos realizando 'el mismo' retoque usaron fluxes diferentes y hábitos de limpieza distintos. Uno usó un bolígrafo de flux y un hisopo de algodón con IPA; otro usó un flux diferente y un material de limpieza que soltaba fibras. Una instrucción de trabajo que dice 'limpiar según sea necesario' es solo un deseo. Cuando las fallas se relacionan con notas de MRB o NCRs y luego con el banco de retrabajo, el patrón deja de parecer aleatorio. Comienza a parecerse a un proceso de fabricación secundario no controlado.

Por eso, el retrabajo y la soldadura selectiva deben estar en el alcance de la validación. Los controles son explícitos: una lista de flux bloqueada (números de pieza rastreados en la caja de herramientas), solventes y materiales de limpieza definidos (sin 'recetas caseras' dependientes de la persona), reglas claras de enrutamiento para cuando las placas deben volver a lavarse después del retoque, y criterios de verificación que coincidan con el mecanismo de falla (no solo 'se ve limpio'). Si un programa debe pasar por ECOs y reparaciones en campo, la validación debería incluir al menos un ciclo de retrabajo en la matriz de pruebas para la región de puntos críticos, porque allí se introducen residuos tarde y silenciosamente.

También hay una incertidumbre sutil pero importante que gestionar aquí: 'no limpio' en una etiqueta de flux no es una garantía física, y las formulaciones varían. Trate el tipo de flux como una variable controlada. Cuando cambie, vuelva a validar el comportamiento del punto crítico bajo humedad y polarización. De lo contrario, el programa termina 'validado' para un flux que no es el que se usa durante los retoques desordenados y con presión de tiempo que realmente ocurren.

El volumen de retrabajo puede ser pequeño y aún dominar el riesgo porque el nodo sensible está localizado. El riesgo es proporcional a si un evento de retrabajo tocó el centímetro cuadrado equivocado, no cuántas placas fueron retrabajadas en total.

Red‑Teaming de los Artefactos de Confort (ROSE, CoCs, Visual, Hipot)

La mentalidad dominante es simple: alcanzar el KPI de limpieza, pasar el hipot, y enviar. Los artefactos de confort están apilados como un escudo: informe ROSE, CoC del proveedor, inspección visual, quizás tinte de trazador UV, y un paso de hipot al final. Cada artefacto mide algo real, pero ninguno, por sí solo, mide 'que este ensamblaje no desarrollará conducción superficial ni deriva en humedad bajo polarización con el tiempo.'

ROSE es una pantalla gruesa de control en masa; no está diseñada para mapear residuos localizados bajo un perímetro QFN o en el borde de un anillo de protección. Un CoC del proveedor describe el material entrante, no el estado de la placa ensamblada después de reflujo, soldadura selectiva, manipulación y retrabajo. La inspección visual (incluso con ayudas UV) ayuda a detectar residuos gruesos y problemas de mano de obra, pero las películas delgadas y eléctricamente activas pueden ser casi invisibles. El hipot prueba una resistencia en un momento específico bajo una configuración concreta; no predice automáticamente la deriva de conducción superficial en 85%RH con polarización aplicada durante horas o días. Estas no son críticas a las pruebas. Son recordatorios de sus límites.

Si el producto se preocupa por nanoamperios, debería validar con nanoamperios—o con pruebas que los predigan de manera confiable.

Una reconstrucción pragmática mantiene los artefactos de confort como pantallas, pero deja de usarlos como cierre. Agrega una prueba de comprobación vinculada al mecanismo en el punto crítico bajo humedad y polarización durante un tiempo relevante, y combínala con medición de contaminación localizada o evidencia estilo SIR/ECM. Esa sola adición a menudo hace más para prevenir retornos en campo impulsados por deriva que ampliar una lista de certificados.

Cómo delimitarlo sin comenzar un proyecto científico

Un programa creíble no intenta validar la 'limpieza' en todas partes, para siempre. Delimita en torno a la consecuencia y la plausibilidad.

Comienza con el nodo sensible y su vecindad: divisores de alto valor (100 MΩ y más), entradas de electrómetro con anillos de protección, y separación HV donde las películas superficiales pueden hacer puente de la cresta. Luego decide cómo será el mundo del producto en rangos: benigno en interiores, exposición a humedad costera, o almacenamiento en almacén caliente seguido de humedad durante el envío y despliegue. Esa decisión de delimitación informa la selección de estrés de prueba. También informa el muestreo: la extracción localizada alrededor del punto crítico es más informativa que los promedios de toda la placa cuando la atrapamiento debajo del componente es el factor de falla. Si el CM puede mostrar tendencias de resistividad de enjuague, registros de mantenimiento de lavadoras y diagramas de carga que previenen sombras por pulverización, eso reduce la necesidad de pruebas exploratorias repetidas. Si no pueden, el programa debe asumir variabilidad hasta que se demuestre lo contrario.

Esta guía evita intencionadamente clasificar marcas de limpiadores, proporcionar pasos de limpieza para aficionados o recorrer una historia de cláusulas de estándares palabra por palabra. Ese material no ayuda a un equipo profesional a decidir si un ensamblaje de alta impedancia/HV permanecerá estable bajo humedad y polarización. Tiende a distraer de las palancas que realmente importan: geometría, capacidad del proceso y validación vinculada al mecanismo.

La estrella del norte práctica es sencilla: deja de preguntar si la junta está “limpia” en abstracto. Pregunta si el hotspot sigue aislando a través de la humedad, el sesgo, el tiempo y la realidad de la reelaboración, y exige mediciones que puedan responder a esa pregunta.