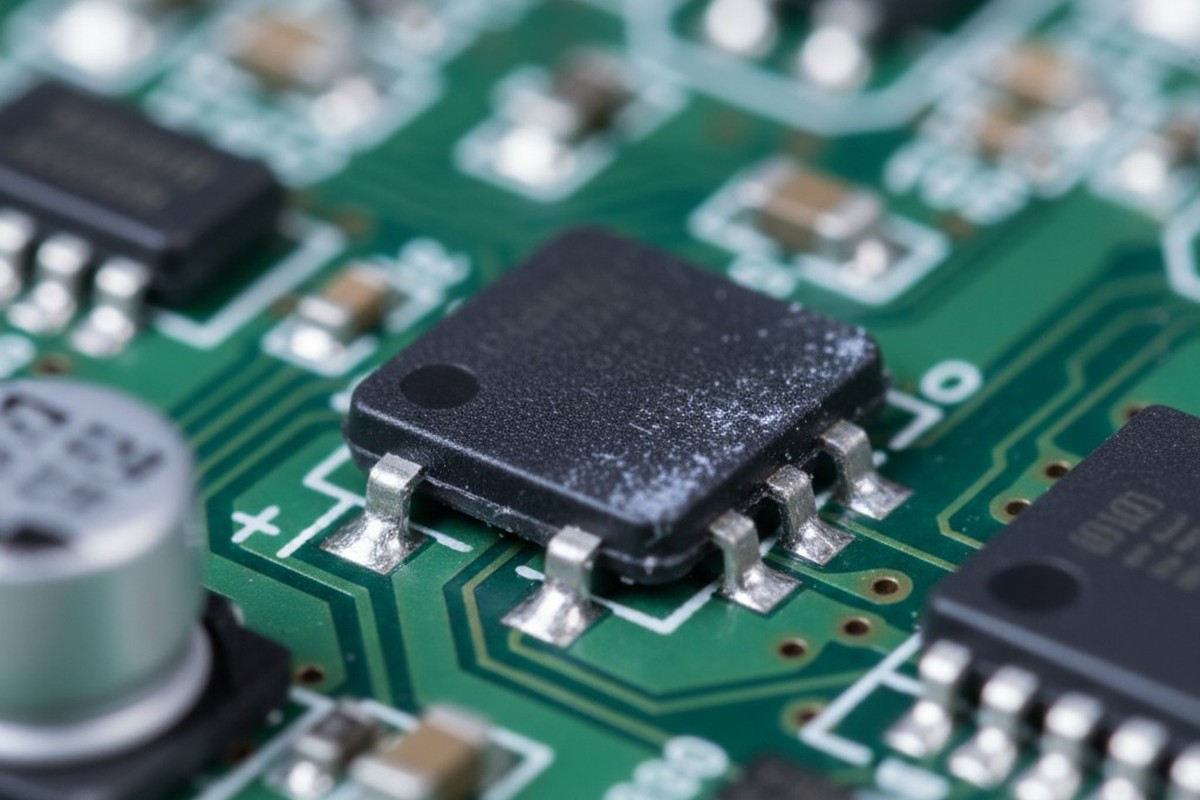

Lo ves después del lavado final. Una delgada capa blanca, similar a la tiza, que se aferra a la placa, especialmente alrededor de los cuerpos de los componentes y en la máscara de soldadura. Podrías estar tentado a ignorarlo, pero luego se aplica el recubrimiento conformante. Días o semanas después, descubres que se despega, ampolla, o se delamina. El recubrimiento ha fallado.

Esto no es una falla cosmética. Es una falla catastrófica en la preparación de superficies y señala un problema profundo en su proceso de limpieza acuosa. En Bester PCBA, hemos visto este escenario repetirse innumerables veces. El camino fuera de este ciclo de retrabajo y fallos en campo no es un químico mágico o una solución rápida. Es un control disciplinado y metódico del proceso.

Ese Filme Alcalino No Solo Es Feo, Es un Mecanismo de Fallo

Ese residuo blanco es una prueba física de que la superficie no está limpia. Su presencia amenaza directamente la confiabilidad de su producto, empezando por la primera capa de protección.

El Enlace Químico que Estás Perdiendo: Cómo el Residuo Previene la Adhesión

El recubrimiento conformante funciona formando un fuerte enlace molecular con la superficie de la máscara de soldadura y la lámina PCB. Esto requiere contacto directo, íntimo. El residuo blanco, compuesto por sales minerales insolubles y saponificador no enjuagado, crea una barrera microscópica. Es como tratar de aplicar pintura a una pared polvorienta. El recubrimiento se adhiere al residuo inestable y mal unido, no a la placa misma.

Simplemente no se pegará. Cualquier estrés térmico, vibración mecánica o humedad harán que el recubrimiento se levante, exponiendo circuitería sensible a un ambiente para el cual se pretendía protección.

Más allá de la Adhesión: Los Riesgos Ocultos de la Contaminación Iónica

La película blanquecina visible es solo parte del problema. Muchas veces, está acompañada por residuos iónicos invisibles—sales conductoras dejadas por los activadores del flujo o el propio proceso de lavado. Atrapados bajo una capa de recubrimiento conformante, estos iones son una bomba de tiempo. Cuando la humedad ambiental permea inevitablemente el recubrimiento, estos iones se vuelven móviles.

Esto fomenta la migración electroquímica y el crecimiento dendrítico, permitiendo que los filamentos metálicos conductores crezcan entre características con potencial eléctrico diferente. Tal crecimiento puede causar cortocircuitos intermitentes o, eventualmente, una falla grave del dispositivo en el campo. El residuo no solo impide la adhesión; está permitiendo una destrucción a largo plazo.

Los culpables comunes (Y por qué a menudo son distracciones)

Al enfrentarse a residuos blancos, el primer impulso es culpar a una variable única y evidente. Los ingenieros de procesos a menudo apuntan a sus revisiones estándar, que pueden dar una falsa sensación de seguridad.

Interpretando Incorrectamente la Prueba ROSE: Una Nota Aprobatoria para un Proceso Fallido

Una de las repeticiones más comunes que escuchamos es: "Pero nuestras placas aprueban la prueba ROSE". La prueba de Resistividad de Extracto de Solventes (ROSE) es una herramienta de control de proceso ampliamente utilizada, pero para este problema, es peligrosamente engañosa. La prueba mide la limpieza iónica promedio del volumen de un ensamblaje al ver cuánto reduce la resistividad de una solución de solvente.

No puede detectar bolsillos localizados de alta contaminación, que es exactamente lo que sucede cuando el residuo queda atrapado debajo de un componente de bajo standoff. También es completamente ciega a residuos no iónicos, como los de un limpiador en exceso, que son una causa principal de fallos de adhesión. En Bester PCBA, consideramos que una prueba ROSE aprobatoria es un requisito mínimo de entrada, no un certificado de verdadera limpieza. Te indica que no tienes un desastre masivo en toda la placa, pero no dice nada sobre la limpieza localizada necesaria para un recubrimiento confiable.

¿Es realmente el Flux? Diferenciando fuentes de contaminación

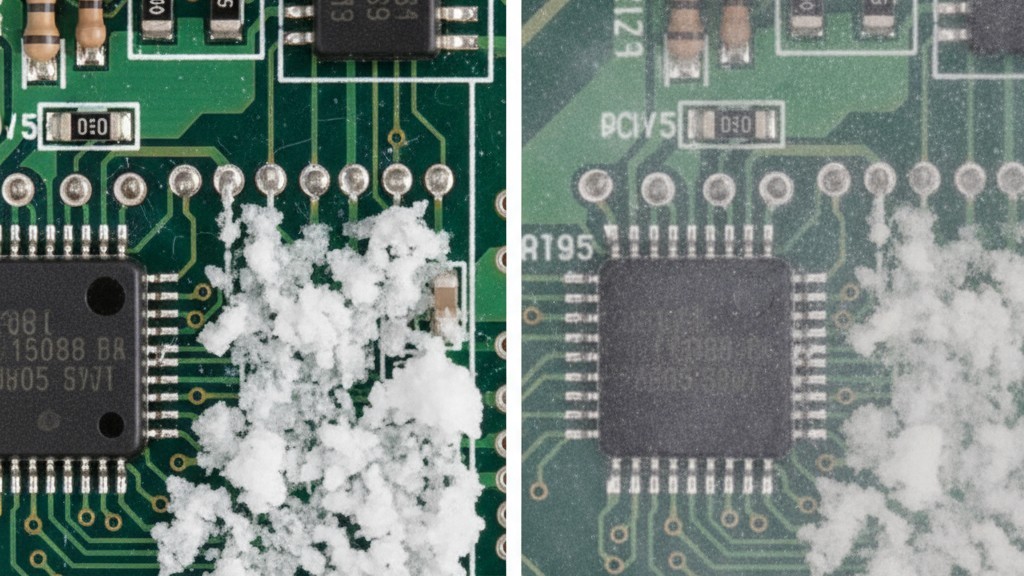

Otro sospechoso común es el flux. Aunque algunos residuos de flux no limpiable pueden parecer blancos, su apariencia y ubicación suelen ser diferentes. El residuo de flux a menudo está concentrado alrededor de las uniones de soldadura y puede tener una textura cristalina o escamosa. Sin embargo, el residuo de un proceso de lavado fallido tiende a ser una película más uniforme y borrosa extendida por la máscara de soldadura y los cuerpos de los componentes. Aunque nunca debes descartar una incompatibilidad entre flux y proceso, si el residuo es generalizado, tu proceso de lavado es el principal sospechoso.

El Verdadero Villano: La Trinidad Profana de las Fallas en el Proceso de Lavado

El persistente residuo blanco rara vez es el resultado de un error único. Casi siempre es el producto de una conspiración de fallos dentro del sistema de limpieza acuosa: química fallida, enjuague ineficaz y secado incompleto.

Química Sobrecalentada: Cuando tu Saponificador Se Voltea Contra Ti

Los saponificadores son agentes de limpieza alcalinos diseñados para reaccionar con residuos de flujo a base de estearina ácida, convirtiéndolos en jabones soluble en agua. Pero el saponificador tiene una capacidad finita. A medida que se satura con flujo reaccionado y otros contaminantes, su eficacia se desploma. Peor aún, si la concentración no se mantiene adecuadamente, la química puede comenzar a redepositar estos subproductos reaccionados como sales metálicas insolubles en la superficie de la placa. Tu agente de limpieza se ha convertido en un agente contaminante.

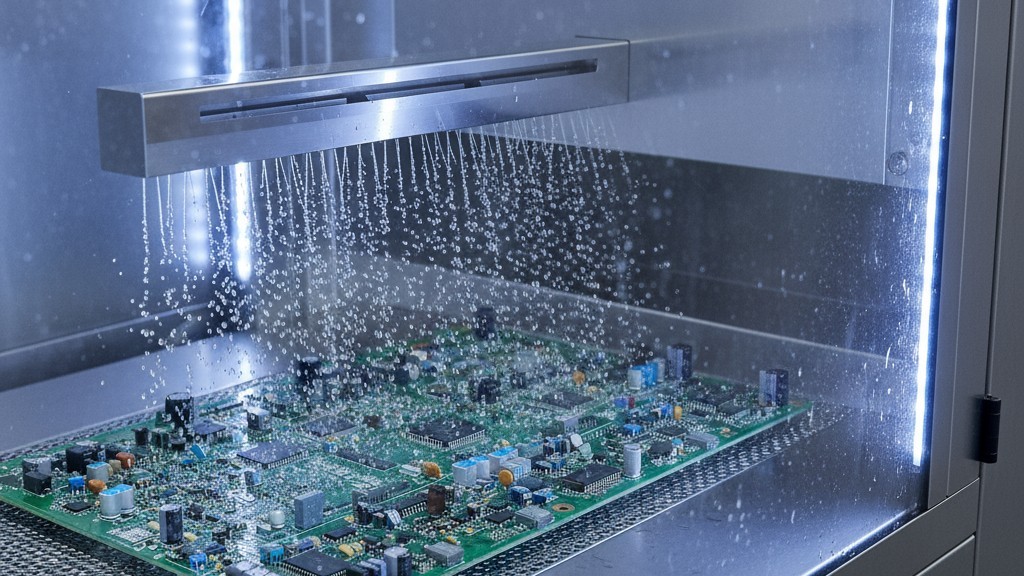

El Enjuague Ineficaz: Cuando el Agua DI No Puede Terminar el Trabajo

La etapa de enjuague debe eliminar el flujo saponificado y cualquier contaminante restante. Esto depende de la alta pureza del agua desionizada (DI) para actuar como un solvente universal. Pero, a medida que el agua de enjuague disuelve contaminantes de las placas, su propia pureza disminuye y su resistividad cae. Si se utiliza esta agua “sucia” en el enjuague final, causa más daño que beneficio. Cuando el agua se evapora, deja atrás todos los contaminantes que transportaba, redepositando una película de residuo en todo el ensamblaje.

La Evaporación Atorada: Por qué tu Secador Deja Humedad

El punto final de fallo es el secador. Un horno de convección estándar que simplemente hornea la placa a menudo no es suficiente, especialmente para ensamblajes modernos con componentes de bajo standoff como BGAs y QFNs. El agua, cargada con contaminantes disueltos de una etapa de enjuague fallida, queda atrapada bajo estos componentes por acción capilar. El calor del secador evapora el agua pura, pero los sólidos disueltos—minerales, sales y residuos—quedan atrás. Se precipitan fuera de la solución como la característicamente blanca película, concentrada en las áreas más difíciles de limpiar.

El Manual de PCBA Bester: Un Proceso Disciplined para Superficies Limpias

Vencer el residuo blanco requiere cambiar el enfoque de buscar un culpable a dominar el proceso. No hay atajos. La solución es aburrida, metódica y profundamente efectiva. Nuestro enfoque es controlar rigurosamente cada etapa del lavado.

Afinando tu química: valoración, concentración y temperatura

Tu química de lavado debe tratarse como una entrada de proceso de precisión, no como un líquido de “llenar y olvidar”. Esto comienza con gestionar la concentración del saponificador mediante titulaciones regulares y programadas para verificar su fuerza. Estos datos deben alimentarse a un sistema de dosificación automatizado que mantenga la concentración dentro del rango especificado por el proveedor. También controlamos estrechamente la temperatura del baño, ya que el rendimiento puede variar significativamente con el calor. Un baño de lavado agotado o diluido es una fuente principal del problema, y una supervisión disciplinada es la única prevención.

Dominando el enjuague: El poder del control dinámico de resistividad

Un enjuague limpio es innegociable. Insistimos en un enjuague de múltiples etapas, contraflujo, donde la etapa final usa solo el agua DI más pura. El control depende de un sensor de resistividad en tiempo real en el flujo de salida del enjuague final. Este sensor confirma que el agua que sale de la placa es excepcionalmente limpia; nuestro objetivo es una resistividad de 10 MΩ-cm o más. Si la resistividad cae, es una señal clara de que los contaminantes están siendo arrastrados hacia el enjuague final, y el proceso debe detenerse y corregirse. Este control dinámico asegura que el último líquido que toca tu placa sea lo suficientemente puro para no dejar nada atrás.

Ingeniería del secado: cuchillas de aire y perfiles de purga

No puedes simplemente hornear una placa compleja para secarla. Debes forzar físicamente el agua fuera de debajo de los componentes de bajo elevador antes de que comience la evaporación. Nuestros perfiles de secado están diseñados precisamente para esto. El proceso comienza con cuchillas de aire de alta velocidad y dirigidas que purgan la mayor parte del agua, especialmente en espacios estrechos. Solo después de esta remoción física comienza la etapa térmica, asegurándose de que la humedad restante sea mínima y esté libre de sólidos disueltos. Esto evita que el agua evapore y deje su carga de contaminantes atrás.

Policía del Proceso: Cómo Verificamos la Verdadera Limpieza

Arreglar el proceso es la primera mitad de la batalla. La segunda mitad es asegurarse de que permanezca arreglado. No puedes gestionar lo que no mides, y para una verdadera limpieza, necesitas una herramienta que vea lo que la prueba ROSE no detecta.

Más allá de ROSE: por qué la cromatografía iónica es el estándar de oro

Para diagnosticar problemas de residuos y calificar un proceso de limpieza, confiamos en la cromatografía iónica (IC). A diferencia del promedio en masa de la prueba ROSE, IC es una técnica analítica forense. Separa y cuantifica las especies iónicas específicas presentes en un extracto de solvente de la placa. Una prueba de IC puede decirte no solo que tu placa está contaminada, sino exactamente qué son los contaminantes—ya sean sulfatos de un lavado agotado, ácidos orgánicos débiles del flux, o bromuros de la lámina. Este nivel de detalle es esencial para el análisis de causa raíz y demuestra de manera inequívoca que un proceso está limpio.

Estableciendo una Línea de Base y Monitoreando la Deriva

No solo usamos IC para resolver problemas; lo usamos de manera proactiva. Una vez que un proceso de limpieza está optimizado, realizamos un análisis de IC en una placa “de oro” para establecer una huella química detallada de un ensamblaje perfectamente limpio. Esto se convierte en nuestra línea de base. Luego realizamos esta prueba periódicamente para monitorear el proceso. Cualquier desviación de esa línea de base es una advertencia temprana de que alguna parte del proceso—la química, el enjuague, la filtración—está empezando a fallar. Esto nos permite intervenir mucho antes de que el problema se manifieste como residuo blanco visible, asegurando resultados consistentes y confiables en cada placa que producimos.