El informe de falla siempre es el mismo. Una flota de módulos de control robustecidos—diseñados para el abuso, con clasificación IP67 y encapsulados para sobrevivir—comienza a comportarse de manera errática en el campo. Los relés se quedan pegados, o no conmutan en absoluto. Los sensores se desvían. El cliente envía las unidades de vuelta al laboratorio, furioso.

El técnico de banco los enciende, y funcionan perfectamente. Marcan “No Se Encontró Problema” (NTF) en el ticket y devuelven la unidad. Dos semanas después, falla de nuevo.

Esto no es un error de software ni un lote defectuoso de relés. Es un problema de química. Específicamente, es el resultado de un material “seguro” que se comporta según las leyes de la física en lugar de las promesas de un folleto de marketing. El culpable es casi con certeza el sellador de silicona usado para proteger el dispositivo. En el silencio hermético de un recinto sellado, esa silicona ha estado desmantelando lentamente la integridad electromecánica del sistema, convirtiendo los mismos contactos destinados a conducir electricidad en fragmentos microscópicos de vidrio.

El Mecanismo de la Muerte

La silicona es engañosa porque parece sólida. A simple vista, una junta o compuesto de encapsulado RTV (Vulcanización a Temperatura Ambiente) curado parece un bloque estable y gomoso. Para un químico, sin embargo, es una matriz similar a un gel de cadenas poliméricas que nunca deja de moverse realmente.

Las formulaciones estándar de silicona contienen moléculas de cadena corta llamadas siloxanos cíclicos. Estos volátiles de bajo peso molecular no se fijan en la matriz curada; permanecen libres para migrar. A temperatura ambiente, poseen una alta presión de vapor, lo que significa que constantemente emiten gases desde el material en masa. En un ambiente abierto, estos vapores se disipan inofensivamente en la atmósfera. Pero en un recinto sellado—del tipo diseñado para mantener el agua afuera—estos vapores quedan atrapados. Saturan el volumen de aire interno hasta alcanzar el equilibrio.

El vapor en sí es eléctricamente aislante, pero ese no es el modo principal de falla. La destrucción ocurre cuando el vapor encuentra un arco eléctrico.

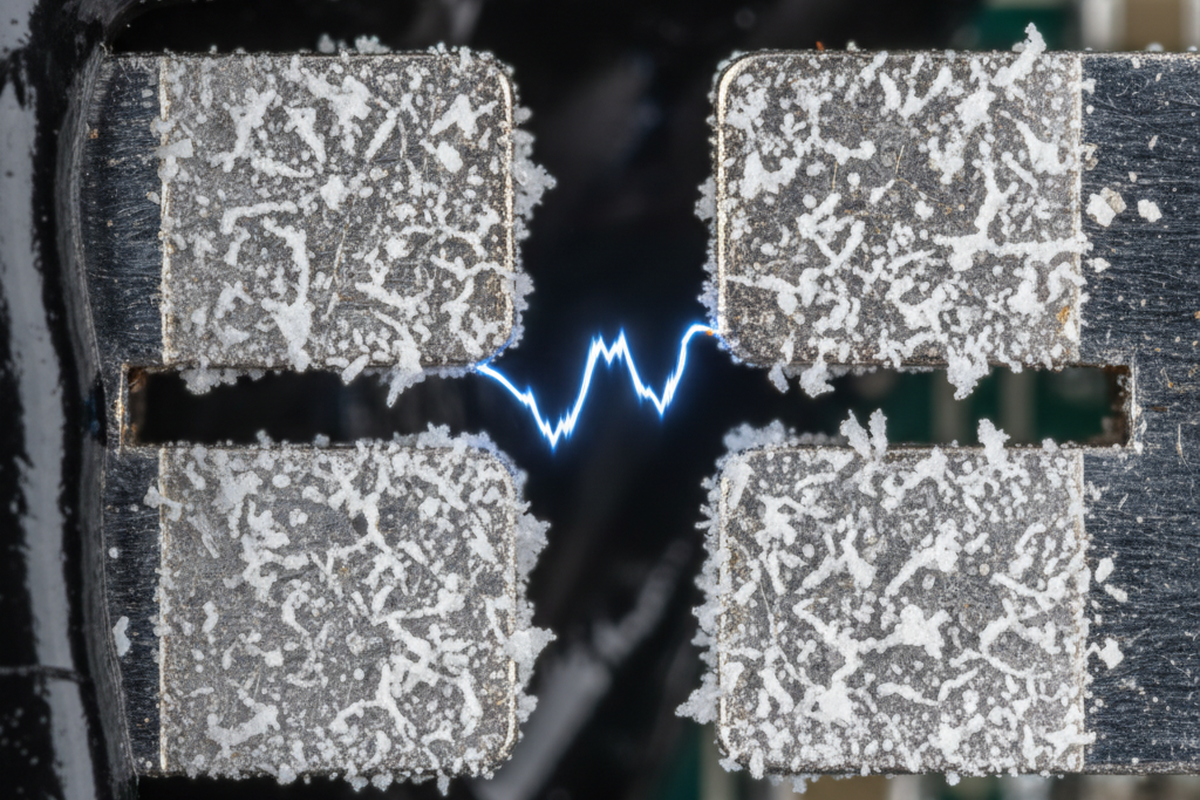

Cuando un relé conmuta o un motor con escobillas gira, genera un arco de plasma microscópico. Si hay vapor de siloxano presente en el espacio de aire, la energía del arco descompone la molécula compleja de silicona ($Si-O-Si$). Los componentes de carbono e hidrógeno se queman, dejando atrás Dióxido de Silicio puro ($SiO_2$).

El Dióxido de Silicio es arena. Vidrio, efectivamente—y uno de los mejores aislantes eléctricos conocidos por el hombre.

Con cada ciclo de conmutación, una capa fresca de vidrio nanoscópico se deposita directamente sobre las superficies de contacto. Se acumula en capas. Eventualmente, el relé cierra mecánicamente, pero el circuito permanece eléctricamente abierto. La resistencia de contacto aumenta de miliohmios a ohmios, luego a megaohmios. La señal muere.

La Falacia “Impermeable”

Existe un instinto peligroso en el diseño de hardware para resolver problemas de fiabilidad sellándolos en una caja. La lógica es sólida para la humedad: mantener la lluvia afuera, mantener el circuito seco. Pero para la contaminación química, un sello es una trampa.

Al sellar un dispositivo con estándares IP67 o IP68 sin tener en cuenta la desgasificación interna, la carcasa se convierte en una cámara de reacción. La concentración de volátiles que sería insignificante en una carcasa ventilada se acumula hasta niveles críticos. Estos volátiles migran a través del aislamiento de los cables, las carcasas plásticas de los conectores y hacia componentes “sellados”. Un relé “sellado” estándar no es hermético; está sellado con plástico. El vapor de silicona, que tiene una tensión superficial menor y un tamaño molecular más pequeño que el agua, permea el sello epóxico del relé con el tiempo. Una vez dentro, espera la chispa.

La trampa de “Grado Electrónico”

La defensa más común contra este modo de falla es la orden de compra. La lista de materiales indica silicona de “Grado Electrónico”. El tubo dice “Curado Neutral”. Los ingenieros asumen que esto significa que el material es seguro para electrónica sensible.

Esto es un malentendido de los términos.

“Grado Electrónico” o “Curado Neutral” generalmente se refiere a la química del curado. La masilla estándar para baños es de curado acetoxi; libera ácido acético al fraguar. Se puede oler el vinagre. Este ácido corroe las pistas de cobre y los puntos de soldadura. El “Curado Neutral” (a menudo curado alcóxico u oxima) reemplaza el ácido con alcohol u otros subproductos no corrosivos.

Aunque esto previene la corrosión, no hace nada para detener la desgasificación de siloxanos. Una silicona puede ser perfectamente no corrosiva para el cobre mientras sigue liberando suficientes siloxanos volátiles al aire para destruir un interruptor de contacto en 10,000 ciclos. La ausencia del olor a vinagre no es una certificación de seguridad; es simplemente la ausencia de un ácido específico. El olor a alcohol de un curado alcóxico sigue siendo evidencia de volátiles que salen de la matriz. A menos que la hoja de datos cuantifique explícitamente la pérdida de masa, “Grado Electrónico” es solo un término de marketing, no una especificación de ingeniería.

El Único Estándar Que Importa: ASTM E595

Si está diseñando electrónica sellada con contactos móviles u ópticas de precisión, solo hay una forma de especificar silicona: debe exigir datos conformes con ASTM E595.

Esta norma, desarrollada originalmente para la industria espacial para evitar que las ópticas se empañen en satélites, es la única definición rigurosa de “baja desgasificación”. Consiste en calentar una muestra a 125°C en vacío durante 24 horas y medir lo que se desprende.

Está buscando dos números:

- TML (Pérdida Total de Masa): Debe ser $< 1.0%$.

- CVCM (Materiales Volátiles Condensables Recogidos): Debe ser $< 0.1%$.

Si un proveedor no puede proporcionar estos números para un lote específico, el material es sospechoso. Muchos siliconas comerciales “bajo volatilidad” mostrarán valores de TML de 3% o más cuando se prueban. Esa masa faltante es la que recubre tus ópticas y aísla tus interruptores.

Ten en cuenta que incluso dentro de materiales “seguros”, existe variación de lote a lote. La versión “Bajo Volatilidad” de un producto podría ser simplemente la versión estándar que se horneó más tiempo en la fábrica. A menos que compres materiales con certificación específica de lote (a menudo designados como grado espacial o volatilidad controlada), estás confiando en un promedio estadístico.

Mitigación y Selección de Materiales

La dura realidad es que la silicona y los contactos electromecánicos son fundamentalmente incompatibles en sistemas sellados. Si tu dispositivo contiene relés, interruptores, anillos rozantes o motores con escobillas, la silicona debe estar prohibida en la lista de materiales (BOM).

Las Alternativas:

- Uretano: Los compuestos de potting de uretano de dos partes son generalmente seguros. No emiten siloxanos porque no contienen columna vertebral de silicio. Son más difíciles de retrabajar y pueden ser sensibles a la humedad durante el curado, pero no matarán tus relés fantasma.

- Epoxi: Excelente estabilidad química y baja emisión de gases, pero rígido. El estrés térmico alto puede agrietar componentes.

- Horneado: Si debes usar una silicona específica, un horneado post-curado (por ejemplo, de 4 a 8 horas a 80°C o más dependiendo de los límites térmicos del componente) puede eliminar la mayoría de los volátiles antes de que la unidad sea sellada. Piensa en esto como mitigación más que como cura. Reduce el reservorio de volátiles pero no elimina el mecanismo de generación.

Algunos ingenieros argumentan que la silicona es necesaria para la protección contra choques térmicos. Es cierto que la silicona tiene una flexibilidad inigualable a través de extremos de temperatura. Sin embargo, un dispositivo que sobrevive al choque térmico pero falla en conducir electricidad sigue siendo un dispositivo fallido. Si el ciclo térmico es la preocupación principal, diseña el alivio de estrés mecánico en la carcasa o en el diseño de la placa, en lugar de confiar en un químico que compromete la función eléctrica.

El Costo de la Conveniencia

La silicona es popular por una razón. Es fácil de dispensar, cura a temperatura ambiente, soporta altas temperaturas y puede despegarse para retrabajo. Es conveniente para el piso de fabricación.

Esa conveniencia la paga el equipo de confiabilidad. El costo de cambiar a un sistema de uretano o epoxi — lidiar con proporciones de mezcla, vida útil y retrabajo más difícil — es insignificante comparado con el costo de una llamada a revisión en campo. Cuando mil unidades comiencen a fallar intermitentemente en campo, y la causa raíz sea una capa microscópica de vidrio que desaparece cuando frotas el contacto, desearás haber elegido el material difícil.

Si está sellado, y cambia, mantén la silicona fuera.