El sonido más peligroso en una línea de fabricación de RF es aquel que no puedes escuchar por encima de las máquinas pick-and-place: el traqueteo microscópico de una bolita de soldadura, no más grande que un grano de arena, rodando libremente dentro de un blindaje RF sellado.

En la línea de producción, esta unidad pasa todas las pruebas eléctricas. El Amplificador de Bajo Ruido (LNA) funciona perfectamente. La impedancia coincide. La placa se envía, se instala en una unidad telemática o módulo de radar automotriz, y sale al mundo. Parece una unidad “perfecta”, hasta que el vehículo golpea un bache o la temperatura baja de cero. Entonces, esa pequeña esfera de aleación de estaño-plata-cobre se desplaza. Se encaja entre un capacitor 0201 y la pared del blindaje, o puentea dos pines en un QFN. El módulo muere instantáneamente—o peor, comienza a funcionar intermitentemente.

Este no es un modo de falla teórico. Es una inevitabilidad mecánica si tu proceso depende de diseños estándar de aperturas para áreas blindadas. El mecanismo es engañoso porque rara vez es inmediato. Una bolita suelta puede estar inofensivamente en un área “segura” del sustrato durante meses. Requiere energía para moverse a una posición letal. En pruebas de vibración, la bolita puede bailar sin causar cortocircuitos. Pero en el campo, la combinación de vibración y expansión térmica crea un camino determinista hacia la falla. La bolita no solo rueda; es empujada.

Podrías suponer que una bolita presente hará cortocircuito inmediatamente o no lo hará nunca, pero eso simplifica demasiado la física dentro de una caja sellada. El ambiente bajo un blindaje RF es un microclima distinto donde las reglas estándar de tensión superficial de la soldadura y dinámica de fluidos de limpieza no aplican. Tratar el área bajo el blindaje como el resto de la placa es diseñar una bomba de tiempo.

La Estación de Bombeo Térmico

Estas fallas a menudo aumentan después del despliegue en campo—específicamente tras ciclos invierno/verano—debido a la descoordinación del Coeficiente de Expansión Térmica (CTE). Estás tratando con una placa laminada (FR4 o serie Rogers 4000), un marco metálico de blindaje (a menudo níquel-plata o acero estañado), y las uniones de soldadura que los conectan. Estos materiales se expanden y contraen a diferentes ritmos. Cuando un vehículo pasa de -40°C en un garaje a +125°C bajo carga operativa, el marco del blindaje se flexiona. No solo se expande hacia afuera; se deforma y arquea según la geometría estampada.

Esta flexión crea una acción de bombeo. Si una bolita de soldadura está atrapada en el residuo de flux cerca del marco, la expansión y contracción repetidas actúan como una escoba en cámara lenta. Empuja la bolita, ciclo tras ciclo, hacia el camino de menor resistencia. En un diseño RF denso, ese camino a menudo conduce directamente bajo un soporte de componente. Hemos visto secciones transversales de unidades devueltas donde una bolita de soldadura no solo descansaba contra un capacitor; el movimiento térmico de la pared del blindaje la había empujado mecánicamente hacia abajo, aplastando la bolita en una lámina conductora plana que cortocircuitó los terminales. La falla no fue aleatoria; la física del ensamblaje bombeó la bolita a su lugar.

Algunos ingenieros de confiabilidad intentan resolver esto congelando todo con relleno inferior o compuestos de fijación. Asumen que si pegan los componentes, las bolitas no pueden moverse. Esto suele ser un error en aplicaciones RF de alta frecuencia. Añadir un compuesto de fijación cambia la constante dieléctrica alrededor de tus circuitos sintonizados, desintonizando el filtro o amplificador que intentas proteger. Además, a menos que el relleno inferior esté perfectamente libre de vacíos, la descoordinación del CTE entre la resina epoxi y el blindaje puede arrancar componentes de las almohadillas durante los mismos ciclos térmicos que intentas sobrevivir. No puedes pegar para salir de un defecto de proceso.

En última instancia, la física de la expansión térmica siempre ganará contra una partícula conductora suelta. Si la bolita existe dentro de la caja, la probabilidad de falla se acerca al 100% dado suficiente tiempo. La única estrategia válida de confiabilidad es asegurar que la bolita nunca se forme en primer lugar.

La Ilusión de la Inspección

En manufactura existe un mito generalizado de que puedes inspeccionar la calidad en un producto. Para defectos bajo la caja, esto es objetivamente falso. No confíes en rayos X 2D ni siquiera en 5DX (rayos X 3D) para detectar estas bolitas de manera confiable. Un sistema de rayos X tiene dificultad para distinguir entre una bolita de soldadura descansando inofensivamente en el plano de tierra y una adherida a la pared vertical de la caja blindada. Ambas parecen círculos oscuros en la imagen en escala de grises. Si ajustas los umbrales para detectar cada bolita potencial, la tasa de falsas alarmas se dispara y los operadores comienzan a ignorar la máquina. Si los aflojas, envías defectos. El blindaje mismo es una jaula de Faraday para la luz y un artefacto confuso para los rayos X.

El lavado es igualmente ineficaz. A menudo vemos a ingenieros de proceso aumentar la presión en limpiadores acuosos en línea, esperando expulsar las bolitas. Pero una bolita de soldadura refluida suele estar retenida por residuo pegajoso de flux. Para desalojarla, necesitas impacto directo del fluido de limpieza, que el blindaje RF impide. Los orificios de ventilación en un blindaje estándar están diseñados para ventilación térmica, no para dinámica de fluidos. Los chorros de lavado a alta presión simplemente se desvían en la tapa de la caja. Peor aún, el agua de lavado puede entrar en la caja, disolver algo de flux y luego no drenar completamente, dejando una piscina de sopa conductora que se seca formando crecimiento dendrítico después. Cambias un cortocircuito duro por una corriente de fuga suave.

Ocasionalmente, verá un diseño que utiliza clips de escudo de encaje en lugar de un marco soldado. El argumento es que puede lavar e inspeccionar la placa antes de colocar la tapa. Aunque esto resuelve el problema de inspección, introduce problemas de fuga de RF y riesgos de vibración que los marcos soldados no tienen. Si su rendimiento RF requiere un marco soldado, debe aceptar que no puede lavar ni inspeccionar eficazmente el área debajo de él. Está volando a ciegas.

La Dieta de la Apertura: Diseño de Plantillas como la Única Solución

La causa raíz de la formación de perlas de soldadura bajo un escudo es casi siempre un volumen excesivo de pasta de soldadura. La solución radica en el diseño de la apertura del esténcil, específicamente en dos áreas: las grandes almohadillas de tierra del marco del escudo y los componentes pasivos anidados en su interior.

Cuando imprime pasta en una gran almohadilla de tierra para un marco de escudo, una apertura 1:1 es un desastre. Durante el reflujo, el escudo pesado se hunde en la soldadura fundida. La soldadura desplazada tiene que ir a algún lado. Si se exprime verticalmente, moja la pared del escudo. Si se exprime horizontalmente, forma satélites: bolas de soldadura que se desprenden del filete principal. Estas son sus perlas. Para evitar esto, debe reducir agresivamente el volumen de pasta. Nunca imprima una cobertura 100% en una almohadilla de tierra del escudo.

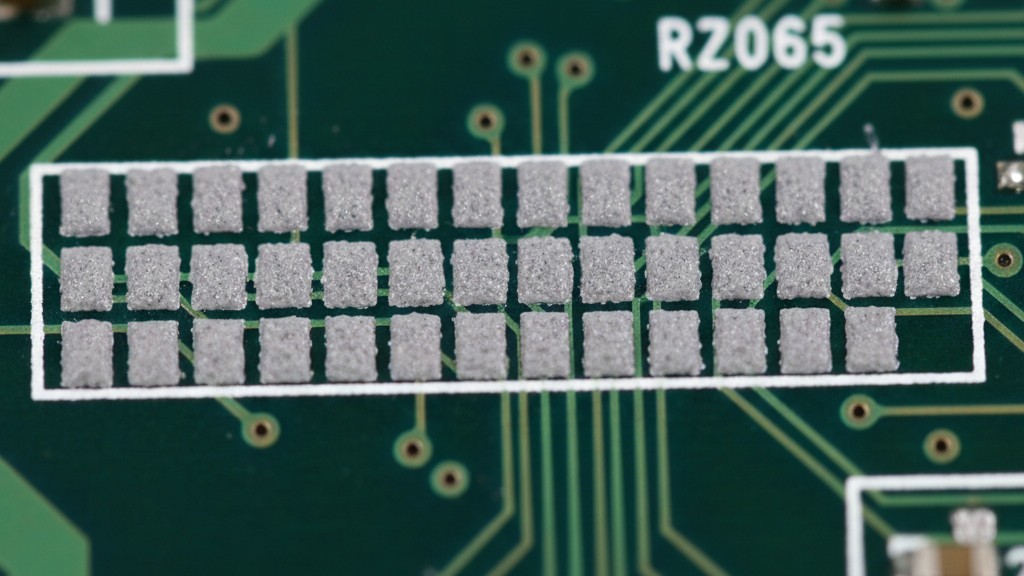

El enfoque estándar de la industria es la reducción “home-plate” o “window-pane”. Se divide la almohadilla lineal larga en segmentos más pequeños, a menudo reduciendo el área total de cobertura a 50% o 60%. Esto da a los volátiles del fundente un camino para escapar (desgasificación) sin explotar la soldadura, y proporciona una zona de amortiguamiento para que la soldadura fundida desplazada se expanda sin desprenderse de la masa principal. Si está viendo perlas, su primer paso debe ser revisar los archivos Gerber y verificar la reducción de la apertura. Si está por encima de 80%, ha encontrado su problema.

La segunda fuente es la perla “mid-chip”, que se forma bajo el cuerpo de componentes chip 0402 o 0201. Esto ocurre cuando la pasta de soldadura impresa en las almohadillas se hunde o se aplasta bajo el cuerpo del componente durante la colocación. Cuando se refluye, la acción capilar atrae la soldadura hacia el centro, donde se une en una perla oculta. Bajo un escudo, esto es fatal porque la perla queda atrapada. La solución aquí es usar la forma de apertura “home-plate” para las almohadillas del componente—eliminando pasta del borde interior de la almohadilla para evitar que fluya bajo el componente.

No confunda las perlas reales de soldadura con la acumulación de residuos de fundente. Los ingenieros de RF a menudo entran en pánico cuando ven deriva en VSWR y culpan a la “contaminación”. El residuo de fundente es inevitable en un proceso sin limpieza. Cambia ligeramente las propiedades dieléctricas, pero a diferencia de una perla de soldadura, no es un cortocircuito conductor. No permita que el equipo confunda ambos. Puede ajustar un circuito para compensar el residuo de fundente; no puede ajustarlo para compensar una bola metálica suelta.

Implementar estos cambios en el esténcil es barato. Un nuevo esténcil cuesta unos pocos cientos de dólares. Retrabajar mil unidades donde tiene que usar una estación de aire caliente para levantar un escudo soldado—cocinando los componentes vecinos y destruyendo las almohadillas del PCB en el proceso—cuesta decenas de miles. Las matemáticas son brutales y simples. Usted paga por el diseño del esténcil, o paga por el desperdicio.

La Geometría Implacable

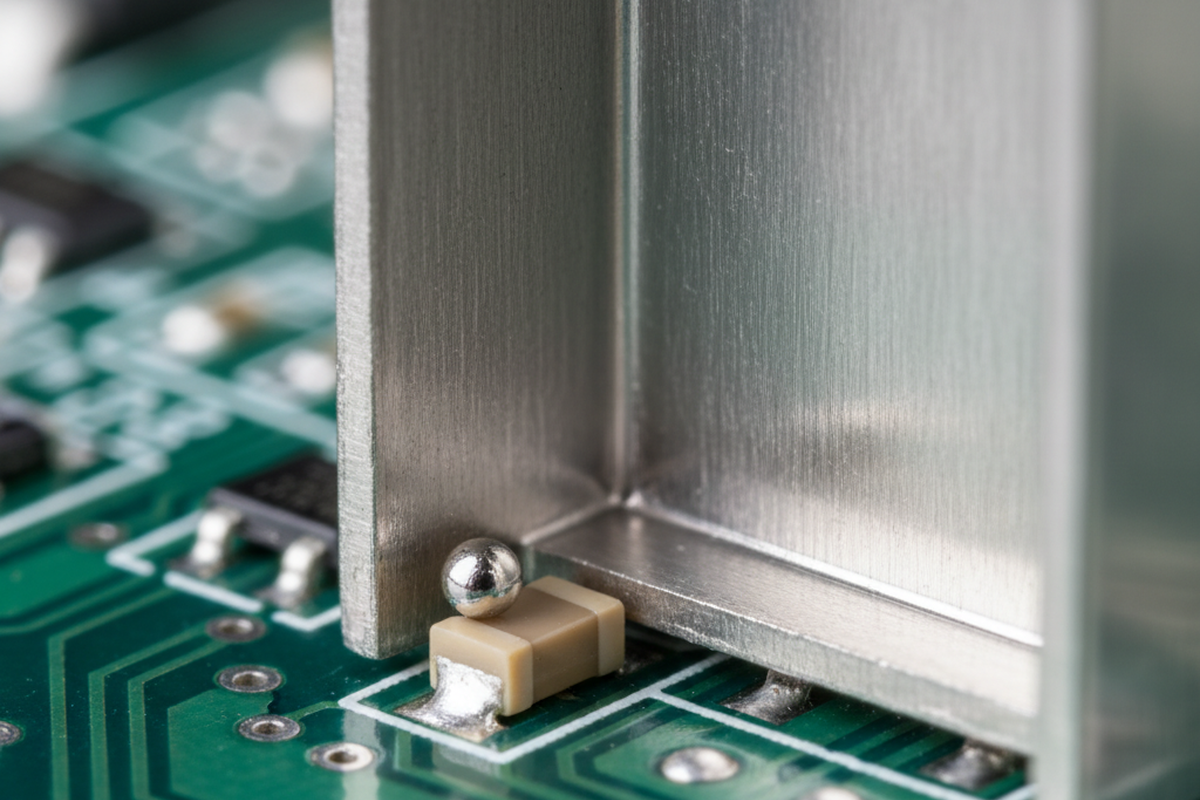

Finalmente, respete las limitaciones físicas del proceso de ensamblaje durante la fase de diseño. Los diseñadores a menudo colocan capacitores o resistores a menos de 0.2 mm de la pared del escudo para ahorrar espacio. Esto es mala praxis. Cuando se coloca el marco del escudo, cualquier ligera desalineación o desviación en la máquina pick-and-place puede hacer que el marco caiga sobre la almohadilla del componente o sobre el componente mismo. Incluso si no lo toca, la proximidad crea una “trampa de fundente” donde las fuerzas capilares pueden atraer soldadura desde la almohadilla del componente hacia la pared del escudo, creando un puente.

No existe un perfil mágico de reflujo que arregle una geometría mala. Puede ajustar el tiempo de remojo para activar el fundente suavemente, y puede ajustar la temperatura máxima para minimizar el hundimiento, pero estos son beneficios marginales. Si su esténcil imprime demasiada pasta, o sus componentes están demasiado cerca del escudo, la física de la tensión superficial creará perlas. La única forma de garantizar un módulo RF confiable es privar a la unión de exceso de soldadura y darle espacio al proceso para respirar.