Cuando un archivo de diseño llega a la cola de ingeniería, no miramos primero el enrutamiento o la colocación de componentes. Observamos la capa de máscara de pasta.

La mayoría de los diseñadores tratan esta capa como una traducción directa de las almohadillas de cobre: si hay una almohadilla en la placa, debería haber una apertura del mismo tamaño en la plantilla. Esta lógica 1:1 es ordenada, limpia y matemáticamente perfecta en un entorno CAD. También es la causa más común de defectos de ensamblaje en placas modernas de tecnología mixta.

¿El problema? Un archivo Gerber es un mapa bidimensional, pero una unión de soldadura es un volumen tridimensional. En el momento en que pasamos de la pantalla a la planta de fabricación, tratamos con dinámica de fluidos, tensión superficial y las limitaciones físicas de empujar pasta metálica a través de una hoja de acero.

Si cortamos ciegamente una plantilla basada en la salida predeterminada de 'cobertura 100%' de tu software ECAD, garantizamos fallos. En una placa con conectores pesados y microchips de paso fino, un enfoque uniforme garantiza que la mitad de la placa tenga demasiada pasta y la otra mitad esté escasa. No modificamos tus datos de plantilla para hacerlo difícil; lo hacemos porque la física lo exige.

El estaño es un problema de volumen

Olvídate de 'cobertura'. Necesitamos pensar en mils cúbicos.

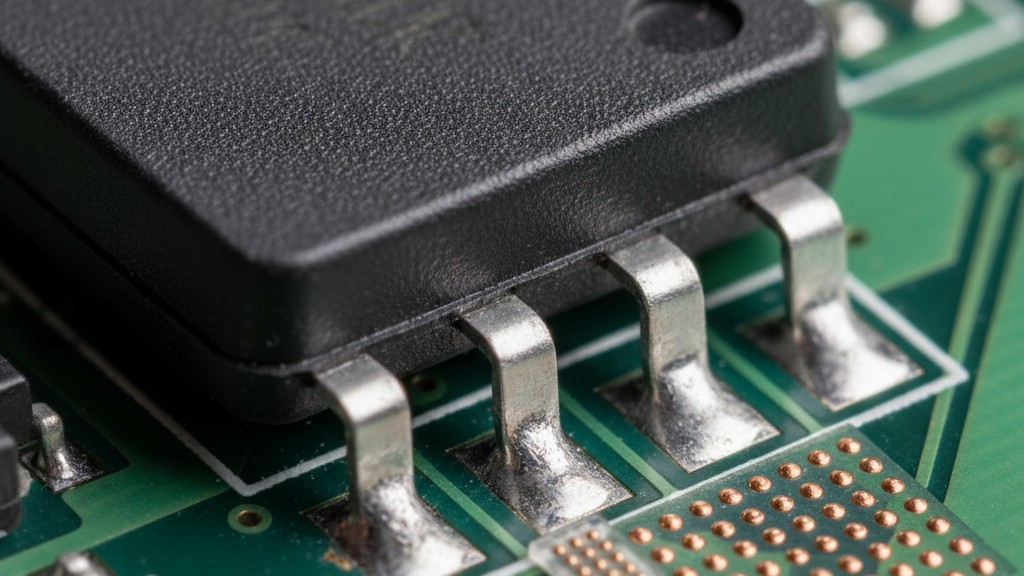

La integridad mecánica de una unión—especialmente para componentes de potencia y conectores—depende enteramente del volumen del filete metálico resultante. Una almohadilla de montaje superficial estándar puede parecer adecuada con una deposición de pasta de 5 mils de grosor, pero un cablón de reflujo de orificio pasante o un conector USB-C son un animal diferente.

Los diseñadores a menudo entran en pánico cuando un conector se desprende durante la prueba del prototipo, asumiendo que la pieza en sí es defectuosa o que la carcasa es demasiado débil. En realidad, el problema casi siempre es el grosor de la plantilla. Un conector USB-C tiene patas estructurales que necesitan estar profundamente ancladas en el barril de la PCB. Si usamos una lámina estándar de 4 mil o 5 mil (habitual en la mayoría de las placas de señal), solo entregamos una fracción de la soldadura necesaria para llenar ese barril. La pasta se imprime en la superficie, se refluye y desaparece en el agujero, dejando un menisco débil y hambriento que se rompe con la primera insercción.

Para solucionar esto, debemos calcular el volumen total del agujero menos la pata, añadir un margen de 10% para el quemado del flux y hacer ingeniería inversa en la apertura de la plantilla para entregar exactamente esa cantidad de pasta. Muchas veces, la almohadilla en la placa no es lo suficientemente grande para contener toda esa pasta húmeda. Esto nos obliga a sobreimprimir—imprimiendo intencionadamente pasta sobre la máscara de soldadura para que se retraiga hacia la almohadilla durante el reflujo.

El suelo de la relación de área

Mientras las piezas grandes sufren escasez, las piezas pequeñas tienen el problema opuesto: se niegan a soltarse. Aquí es donde la regla de 'Relación de Área' se convierte en el suelo duro de la producibilidad.

La impresión por esténcil es una lucha entre dos fuerzas: la tensión superficial de la pasta que se adhiere a la almohadilla del PCB y la fricción de la pasta que se adhiere a las paredes internas del orificio del esténcil. Para que la pasta se libere con éxito, el área de la almohadilla debe ser significativamente mayor que el área de las paredes del orificio.

El estándar de la industria (IPC-7525) establece la zona de peligro en una proporción de 0.66. Si la proporción cae por debajo de esto (por ejemplo, para un BGA de paso de 0.4 mm o un capacitor 01005), la pasta obstruye el interior del esténcil en lugar de depositarse en la placa. Obtendrás una buena impresión, quizás dos, y luego los orificios se tapan. La máquina de inspección óptica automatizada (AOI) comenzará a marcar "soldadura insuficiente" al instante.

Podemos intentar engañar esto ligeramente con recubrimientos nanométricos que hacen que el acero sea hidrofóbico, lubricando efectivamente las paredes del orificio, pero eso es una solución temporal. Esos recubrimientos se desgastan después de 10,000 ciclos o una limpieza agresiva con wipe inferior. La única solución de ingeniería permanente es cambiar la geometría: ya sea hacer el orificio más grande ( arriesgando puentes ) o hacer la lámina del esténcil más delgada para reducir el área de la pared.

El conflicto entre la pieza grande y la pequeña

Ahora enfrentamos el conflicto central de la ensambladura moderna de electrónica: el problema de "Gran Parte / Pequeña Parte". Podrías tener un regulador de voltaje D2PAK pesado que necesita una gran cantidad de soldadura para disipar el calor, justo al lado de un paquete a nivel de oblea de paso de 0.35 mm que necesita un recubrimiento microscópico de pasta para evitar cortocircuitos.

Si usamos un lámina de esténcil "estándar" de 5 mil — la elección predeterminada para 90% de solicitudes de cotización que vemos — condenamos uno de estos componentes. La lámina de 5 mil proporciona suficiente volumen para el D2PAK, pero es demasiado gruesa para el chip de oblea diminuto; la relación de aspecto será incorrecta y la pasta no se liberará. Si cambiamos a una lámina de 3 mil para acomodar el chip pequeño, el D2PAK se priva de pasta, lo que conduce a vacíos y fallos térmicos.

Los diseñadores a menudo preguntan: "¿Por qué no puedes simplemente reducir el tamaño del orificio para la pieza pequeña?" Podemos, pero recuerda la relación de área: reducir el área del orificio mientras mantenemos gruesa la lámina empeora la relación. No puedes resolver un problema del eje Z con ajustes del eje X-Y.

Topografía de ingeniería: La plantilla escalonada

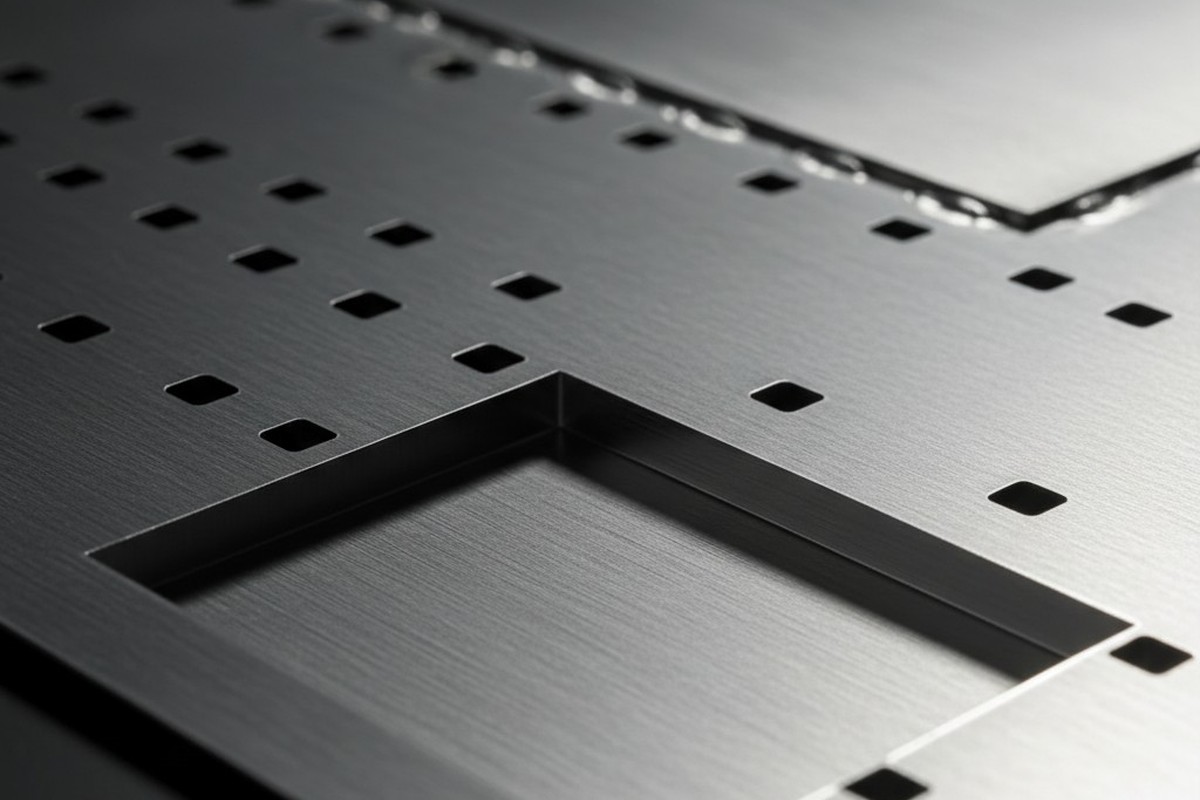

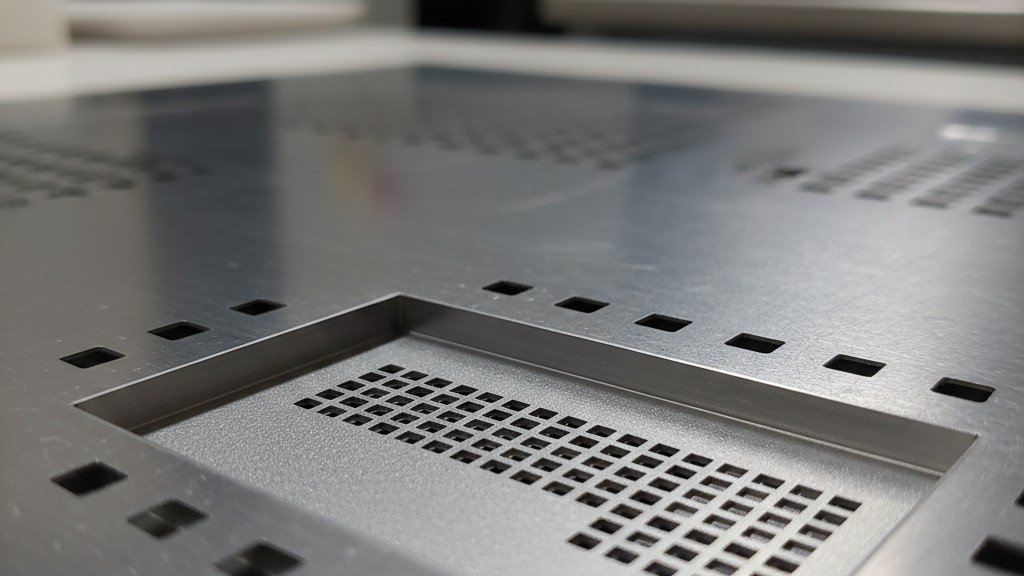

Tenemos que tratar la máscara menos como una hoja plana y más como un mapa topográfico.

Usamos máscaras de paso para crear zonas de grosor localizadas. Para ese D2PAK o conector USB, podemos "elevar" la máscara, fusionando una pestaña de acero más gruesa (digamos, 6 mil o 8 mil) en esa área específica. Para el BGA de paso de pitch fino, grabamos un bolsillo de "bajar" y reducimos el grosor a 3.5 mil o 3 mil solo para la huella del componente.

Esto no es magia; requiere un diseño cuidadoso. La cuchilla del rebufo es flexible, pero no fluida. Necesita un espacio de transición, típicamente de 50 a 100 mils, para subir o bajar del escalón sin saltarse o sacar pasta de los agujeros. Tenemos que mapear cuidadosamente estas zonas de exclusión, asegurándonos de que ningún componente crítico quede en la pendiente del escalón. Sin embargo, cuando se hace correctamente, permite imprimir volúmenes masivos de pasta para componentes de potencia y depósitos delicados de alta definición para microcomponentes en un solo paso. Convierte una placa que es "inconstruible" en una que funciona con un rendimiento de 99%.

Paneles de ventanas y emisión de gases

Las modificaciones en la geometría no se limitan al grosor. También tenemos que luchar contra el comportamiento del flux mismo.

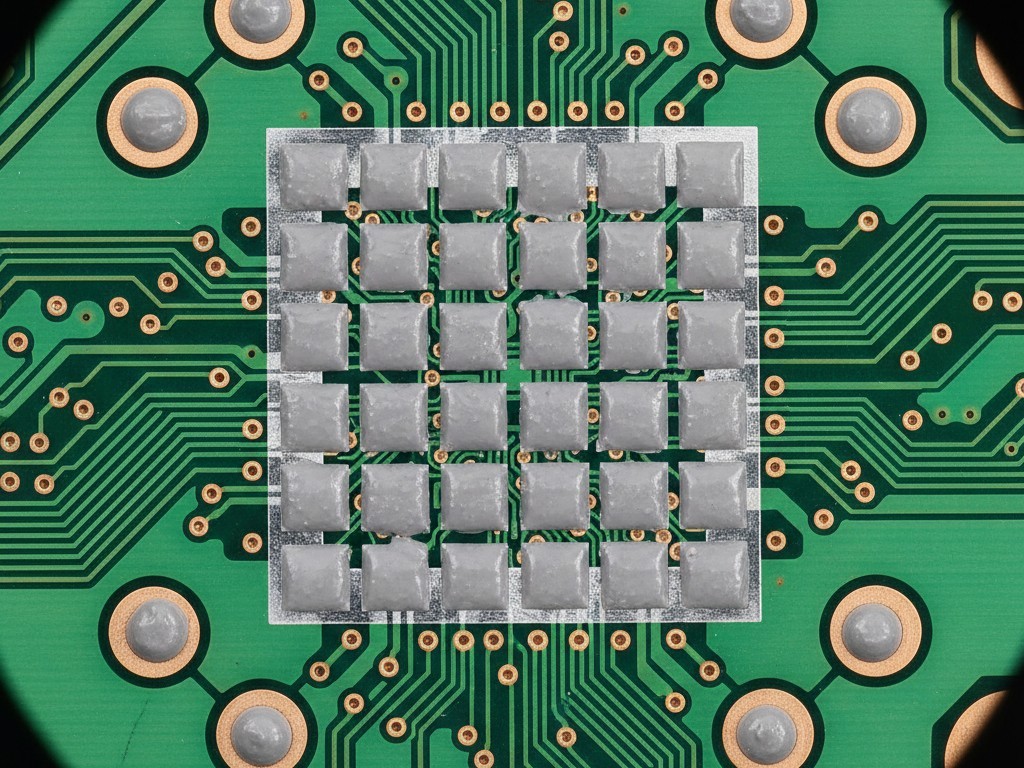

Debajo de grandes almohadillas térmicas, como las en QFNs o FETs de potencia, los diseñadores suelen dibujar un bloque sólido de máscara de pasta que coincide con la almohadilla de cobre. Si imprimimos eso, atrapamos un gran volumen de volátiles (vehículo de flux) bajo el chip durante el reflujo. A medida que el flux hierve, el gas no tiene dónde escapar, creando vacíos masivos — burbujas de aire dentro de la unión de soldadura que bloquean la transferencia de calor.

Para prevenir esto, ignoramos el bloque sólido en el Gerber y aplicamos una reducción de "ventana". Dividimos el gran orificio cuadrado en una cuadrícula de cuadrados más pequeños, separados por canales de acero de 10-15 mils. Estos canales actúan como autopistas para que el flux de gas escape. Suena contraintuitivo para los ingenieros de potencia que quieren la máxima transferencia térmica, pero la impresión menos pegar (a menudo cubertura 60-70% en lugar de 100%) en realidad resulta en más contacto metal con metal porque elimina el vaciado.

La economía de la modificación

A menudo hay resistencia al costo. Una plantilla cortada con láser estándar podría costar $150 a $200. Una plantilla de escalones multinivel con nano-revestimiento podría costar $350 a $450. Los equipos de compras revisan ese concepto y preguntan si podemos simplemente “hacer que funcione” con la opción estándar.

Compara eso con el costo de la alternativa.

Rehacer una BGA de 0.4mm con puente no solo es difícil; a menudo es imposible sin dañar la placa o los componentes vecinos. Reemplazar un conector cortado en una unidad terminada cuesta cincuenta veces el precio de la pieza bruta. El costo NRE (Ingeniería No Recurrente) de una plantilla adecuada es una tarifa única. El costo de raspar soldadura de mil placas porque intentamos desafiar la física es recurrente, doloroso y completamente evit.amos. Modificamos los datos porque el costo de tener razón la primera vez siempre es menor que el costo de arreglarlo después.