El costo de una resalida de placa va mucho más allá de los paneles descartados y los plazos retrasados. Para productos que mezclan paquetes Quad Flat No-lead (QFN) y micro-Ball Grid Array (BGA), el precipicio de rendimiento en la primera fabricación es más pronunciado de lo que la mayoría de los equipos de diseño anticipan. Estas dos familias de paquetes imponen demandas contradictorias en casi todos los aspectos de la fabricación, desde la impresión de pasta y colocación de componentes hasta la inspección posterior al reflujo. Una apertura de plantilla optimizada para una gran almohadilla térmica de un QFN impregnará las pequeñas bolas de píxel fino de un micro-BGA con soldadura. Una riel de placa suficiente para el ensamblaje estándar puede carecer de la rigidez necesaria cuando una plantilla pesada atraviesa ambos tipos de paquetes.

Este conflicto tiene raíces en los paquetes mismos. Los QFN demandan altos volúmenes de pasta para una sola almohadilla térmica grande—a menudo 5 mm o más por lado—y también requieren depósitos precisos en las almohadillas perimetrales con pasos tan pequeños como 0.4 mm. Los micro-BGA, en contraste, distribuyen cientos de bolas de soldadura en una pequeña huella con pasos de 0.5 mm o menos, donde errores menores de registro causan aberturas o puentes. Cuando ambos comparten una plantilla y una pasada de colocación, el diseño debe reconciliar estas necesidades mediante DFM deliberado, a veces contraintuitivo. La mayoría de las fallas evitables en la primera fabricación se remontan a cinco puntos de decisión específicos: ajuste de apertura de pasta, ejecución de vía-en-padra, planificación de zonas de exclusión de relleno inferior, dimensionamiento de los rieles de la placa y colocación de puntos de referencia.

Por qué los diseños de paquetes mezclados alcanzan el umbral de rendimiento en la primera construcción

La placa térmica expuesta del QFN es un desafío conocido en el ensamblaje. Esta placa puede representar del 40 al 60 por ciento de la huella del paquete y requiere una unión de soldadura sólida para un rendimiento térmico y eléctrico. Esto significa que el volumen de soldadura suficiente es crítico, pero la pasta debe fundirse sin atrapar vacíos ni hacer que el paquete flote. Alrededor de esta placa, los pines perimetrales de paso fino requieren depósitos precisos de pasta con un riesgo mínimo de hundimiento o puente. El paquete es efectivamente dos problemas de ensamblaje distintos en una misma huella.

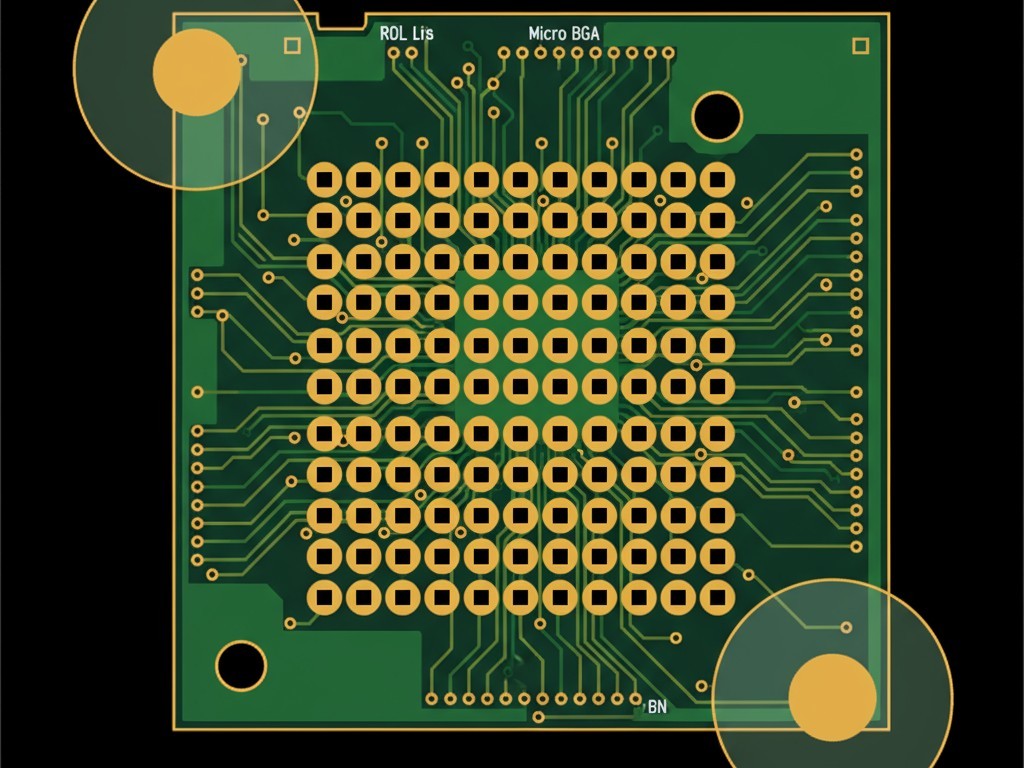

Los micro-BGA imponen un conjunto diferente de restricciones. Con bolas de soldadura pre-adheridas, las variables cambian de impresión de pasta a precisión de colocación. Un BGA de paso 0.5 mm permite solo 0.1 mm de error antes de que las bolas fallen sus objetivos. Las pequeñas almohadillas, a menudo solo de 0.25 a 0.3 mm de diámetro, requieren depósitos de pasta igualmente pequeños y precisos. Demasiada pasta causa puentes; muy poca conduce a conexiones débiles o aberturas. El margen de error es estrecho: ±10 por ciento del volumen objetivo.

Cuando estos paquetes coexisten, una plantilla gruesa que satisface la almohadilla térmica de un QFN depositará en exceso pasta en las almohadillas de micro-BGA. Una plantilla delgada optimizada para el BGA privará al QFN. El precipicio en el rendimiento aparece cuando se ignoran estos conflictos. Las uniones de soldadura en la almohadilla térmica del QFN muestran vacíos que superan el 25 por ciento, violando los criterios de IPC-A-610 Clase 3. Los arreglos de micro-BGA muestran puentes en filas internas o aberturas en las bolas de las esquinas. Estos no son defectos aleatorios; son fallos deterministas basados en errores predecibles de DFM.

Apertura de ajuste de apertura: equilibrando dos mundos

El volumen de pasta de soldadura, controlado por el diseño de la apertura de la plantilla, dicta la calidad de la unión. El volumen debe ser suficiente para formar una unión confiable y debe soltarse limpiamente de la plantilla. Para placas de paquetes combinados, cumplir con ambos objetivos requiere una calibración cuidadosa de las dimensiones de la apertura y del espesor de la plantilla.

La relación de área determina la liberación de pasta. La relación entre el área de la apertura y el área de sus paredes debe superar 0.66 para una liberación confiable de pasta. Por debajo de esto, la pasta se adhiere a las paredes de la plantilla en lugar de depositarse limpiamente. Una plantilla de 0.125 mm de espesor que imprime en una almohadilla de micro-BGA de 0.25 mm de diámetro produce una relación de área de aproximadamente 0.5, muy por debajo del umbral. Esto obliga a elegir entre reducir el espesor de la plantilla para mejorar la relación en pads pequeños o aceptar aperturas más grandes y correr el riesgo de sobre-depositar la pasta.

El grosor de la plantilla es un compromiso necesario. Las almohadillas térmicas de QFN se benefician de plantillas más gruesas (0.150 mm o más), mientras que los micro-BGA funcionan mejor con unas más delgadas (0.100 a 0.125 mm). Cuando ambos comparten plantilla, el diseño debe adaptarse a la pieza más restringida. Esto generalmente significa seleccionar un grosor de 0.125 mm y compensar la almohadilla térmica del QFN reduciendo su área de apertura. Aunque esto significa una deposición de pasta más pequeña en la almohadilla térmica, asegura un rendimiento aceptable en el BGA. Los diseños donde el rendimiento térmico del QFN es absolutamente crítico pueden requerir un proceso de impresión dual costoso con dos plantillas.

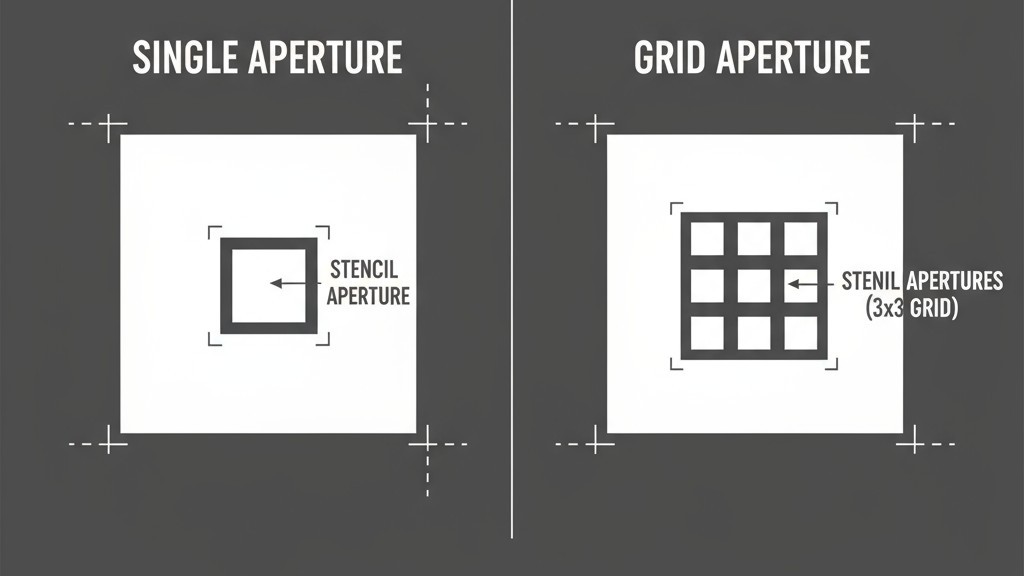

Las aperturas de la almohadilla térmica necesitan una reducción intencional. Una directriz común es reducir el área de la apertura de la almohadilla térmica QFN al 50-80 por ciento de la almohadilla real. Esto evita que el paquete flote sobre el exceso de soldadura durante el reflujo y permite un patrón de apertura segmentada. Una cuadrícula de orificios más pequeños, en lugar de una ventana grande, mejora la liberación de pasta y reduce los vacíos al dar un camino de escape al flujo atrapado. Una almohadilla térmica típica de 5 mm podría usar una cuadrícula de 3×3 con aperturas cuadradas de 1.0 mm, proporcionando un volumen adecuado de soldadura mientras mantiene el control del proceso.

Nuestra recomendación es priorizar el micro-BGA. Seleccione una plantilla más delgada para la resolución de impresión y luego recupere el rendimiento térmico del QFN mediante el diseño de vía en la almohadilla y una segmentación cuidadosa de las aperturas. Este enfoque minimiza los puentes BGA, el defecto más difícil de re trabajar, mientras acepta una reducción manejable en el volumen de soldadura de la almohadilla térmica del QFN.

Via-in-Pad: reglas no negociables y límites prácticos

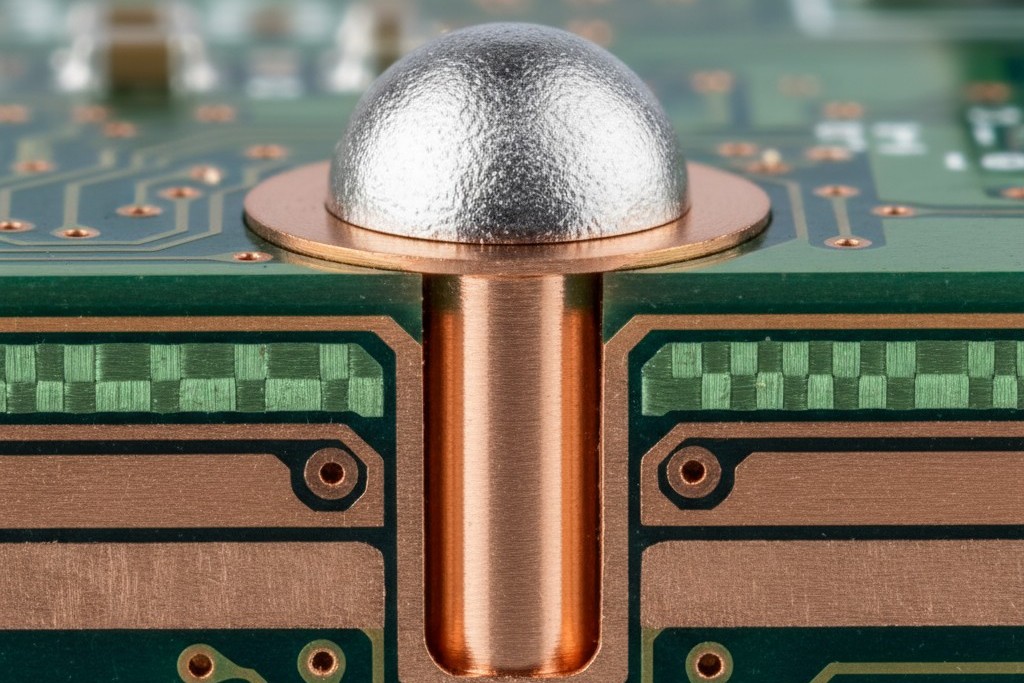

Las vías dentro de las almohadillas de componentes, comunes para la gestión térmica del QFN y el enrutamiento de escape del micro-BGA, son un riesgo importante para la confiabilidad si no se manejan correctamente. Durante el reflujo, el barril de la vía puede absorber la soldadura de la unión. Al mismo tiempo, el aire atrapado y el flujo pueden liberar gases, creando vacíos. Ambos mecanismos degradan la unión.

El procesamiento de vías rellenadas de cobre y aplanadas es la solución más confiable. Aquí, el barril de la vía se recubre con cobre hasta llenarlo completamente, y la superficie se lija plana. Esto elimina el camino de liberación de gases y evita la absorción de soldadura. La especificación debe comunicarse claramente al fabricante de PCB, incluyendo un porcentaje de llenado del 95 por ciento o más y el acabado superficial requerido. Los fabricantes reputados certificarán este proceso según las normas IPC-4761 o IPC-6012 de Clase 3.

El relleno no conductor es una alternativa de menor costo. Un tapón de epoxy sella la vía, bloqueando la liberación de gases pero sin prevenir la absorción de soldadura tan eficazmente como un llenado completo de cobre. Este método puede ser aceptable para almohadillas térmicas QFN en ensamblajes de menor exigencia de la Clase 2, pero es una solución más débil para micro-BGAs, donde el volumen de pasta es mucho más ajustado.

Cuando su fabricante no puede garantizar un llenado completo de la vía

Si no se dispone o no es práctico un llenado completo de la vía, el diseño debe adaptarse.

- Taponamiento de vías: Aplicar máscara de soldadura sobre la abertura de la vía proporciona una barrera parcial. Taponar el lado superior de la placa, directamente debajo de la almohadilla, es lo más efectivo, pero depende mucho de la precisión del registro de la máscara de soldadura.

- Tapón: Usar pasta no conductiva para tapar el vía es mejor que cubrirlo con funda, pero no llega a un llenado completo. El tapón puede no estar nivelado, dejando una depresión en la superficie que afecta la consistencia de la impresión de pasta—un riesgo importante para micro-BGAs.

- Aceptar Vías Abiertas: Esto es un último recurso, viable solo para prototipos o QFNs de baja potencia donde se tolera hasta un 50 por ciento de vacíos. Las vías abiertas en las almohadillas micro-BGA casi nunca son aceptables debido al alto riesgo de pérdida de soldadura.

Tratar los vías llenos en almohadillas como el requisito base para cualquier diseño de producción que utilice estos paquetes. Explorar alternativas solo cuando las restricciones del fabricante sean absolutas y los riesgos estén explícitamente documentados.

Zonas de exclusión de relleno inferior: planificación para la realidad del proceso

El relleno, una resina epoxi líquida dispensada alrededor de un BGA, mejora la fiabilidad mecánica al distribuir la tensión a través de las juntas de soldadura. Aunque no siempre es necesario, es común en aplicaciones sujetas a ciclos térmicos o golpes. Cuando se especifica, el diseño de la placa debe acomodar el proceso de dispensación.

La aguja de dispensado requiere una separación de 1 a 2mm del borde del paquete para un flujo uniforme. Los componentes colocados demasiado cerca obstruirán la aguja o crearán barreras, provocando vacíos y cubrimiento incompleto. Esta zona de exclusión debe establecerse temprano en el diseño, ya que mover componentes después a menudo obliga a un resinado.

La altura del componente dentro de esta zona es tan importante como la separación lateral. Los componentes altos actúan como diques, bloqueando el flujo de relleno. El diseño debe mantener un área clara y plana dentro de la zona de exclusión, sin componentes que excedan la altura de separación del BGA (normalmente 0.3 a 0.5mm). Para diseños donde se anticipa retrabajo, esta zona de exclusión debe extenderse a 3mm o más para permitir el acceso a las herramientas de extracción.

Diseño de rieles de la placa y panel para ensamblaje

Las guías de la placa, el perímetro no funcional de un panel PCB, son la interfaz mecánica para todo el equipo de montaje. Guías de tamaño insuficiente o mal diseñadas hacen que el panel se deforme durante la impresión o se desplace durante la colocación, reduciendo el rendimiento.

El ancho mínimo de guías para ensamblajes combinados de QFN y micro-BGA debe ser de 7 a 10mm por lado. Esto proporciona suficiente área de agarre para transportadores y mecanismos de sujeción. Guías más estrechas, usadas para maximizar la cantidad de tableros por panel, inducen flexión durante la impresión con escudo. La fuerza hacia abajo de un escudo pesado puede curvar el panel, causando depósitos de pasta desiguales. Los ahorros con guías más estrechas casi siempre se compensan con pérdidas de rendimiento. Para placas más delgadas que 1.6mm, una barra de refuerzo temporal sujeta a la guía durante la impresión puede prevenir esta flexión.

Los orificios de herramientas y las marcas de referencia en las guías proporcionan puntos de referencia para la automatización. Los cortes en V o la ruta de pestañas para la separación también afectan el diseño de la guía. Los diseños combinados de QFN y micro-BGA a menudo se benefician de la ruta de pestañas, ya que permite colocar componentes de paso fino más cerca del borde de la placa para una mejor ruta de señal.

Estrategia de puntos de referencia: precisión a través de la disciplina

Las marcas de referencia, las marcas ópticas de referencia para las máquinas de colocación, determinan directamente la precisión de colocación. Para estas placas, donde las tolerancias se miden en decenas de micrones, la estrategia de marcas de referencia es un requisito principal de diseño, no una consideración secundaria.

Marcas de referencia globales proporcionan registro a nivel de panel. Tres marcas no colineales deben colocarse en las guías del panel, lo más separadas posible, para permitir que el sistema de visión calcule errores de posición, rotación y escalado. Cada marca de referencia global necesita una zona de exclusión clara, típicamente con un radio de 3 a 5mm, libre de cualquier característica que pueda confundir al sistema de visión.

Marcas de referencia locales son necesarias para cada micro-BGA y se recomiendan mucho para QFNs de paso fino. Proporcionan registro a nivel de componente, corrigiendo la deformación local de la placa. Para un micro-BGA, dos marcas de referencia locales colocadas diagonalmente en el paquete, a una distancia de 10 a 15mm de su borde, proporcionan la máxima precisión.

Un fiducial típico es un círculo de cobre desnudo de 1 mm de diámetro dentro de una abertura en la máscara de soldadura de 2 mm. Esto garantiza un alto contraste para la cámara de visión. En diseños densos donde no es posible un espaciado ideal, la distancia puede reducirse a un mínimo de 5 mm. Como último recurso, un pad de esquina de QFN grande o un pad de bola de esquina de BGA puede ser designado como objetivo de fiducial, pero esta es una estrategia de alto riesgo.

La puerta final: verificación de DFM antes de la pre-impresión

Una revisión sistemática de estas cinco áreas críticas antes de la impresión final es la última oportunidad para detectar errores.

La verificación debe comenzar con una revisión por pares centrada en estas áreas de alto riesgo. El software automatizado de DFM puede señalar algunos problemas, pero no puede evaluar los matices en el diseño de la apertura de pasta o en las elecciones de vía en pad. El juicio humano es esencial. Luego, consulte con su fabricante y casa de montaje previstos. Compartir sus datos les permite identificar riesgos específicos del proceso antes de que el diseño quede bloqueado.

Su lista de verificación previa a la impresión debe incluir:

- Aperturas en plantilla: Datos exportados y revisados para las proporciones correctas de área en todos los pads de micro-BGA y reducción adecuada en los pads térmicos de QFN.

- Vía en Pad: Especificaciones claramente documentadas en notas de fabricación, incluyendo el método de llenado y los criterios de aceptación.

- Áreas de exclusión para rellenado: Zonas verificadas para todos los micro-BGA, sin componentes que violen la separación.

- Vías de la tarjeta: Ancho confirmado para cumplir con las dimensiones mínimas para la rigidez del panel.

- Fiduciales: Verificación de la colocación global y local en cuanto a tamaño, espaciado y áreas de exclusión.

- Máscara de soldadura: Las separaciones en las almohadillas micro-BGA confirmadas no están definidas por máscara de soldadura (NSMD).

- Despiece: El método y las separaciones en los bordes verificadas para evitar daños en los componentes.

Completar esta puerta transforma DFM de un objetivo abstracto a un resultado medible. Es la diferencia entre una primera construcción sin problemas y una reimpresión costosa.